作者 |?John DeTellem, Siemens

在工業4.0 時代,為了維持高效運營,標準化、跨平臺通信、有效的仿真和其它先進自動化工具,比以往任何時候都更為關鍵。

在工業自動化市場中,數字化發展趨勢逐步占據主導地位,越來越多的終端用戶開始質疑自動化設備的傳統局限性,并尋求提高可用性的解決方案。幾乎每個可編程邏輯控制器(PLC)程序員,都經歷過令人沮喪的軟件和固件版本不匹配、混亂的狀態位指示和其它令人頭痛的問題。

供應商之間不兼容的通信協議和編程庫,也持續困擾著該行業。由于大量數據在工業網絡中流動,與云端通訊往來,人們比以往任何時候都更需要簡化自動化設備的使用和連接。

通過正確地集成軟、硬件套件實現標準化,企業可以獲得以下好處:

? 系統和過程診斷

??可復用的邏輯庫

??跨設備工程工具集

??長期可維護性和版本兼容性

??數字孿生與仿真

系統與過程診斷

在許多自動化系統中,運行人員對指示基本設備狀態(如斷線、短路、電源故障、通信故障和緩沖區溢出)的系統診斷時常表示懷疑。這種質疑不一定是因為硬件不可靠,更常見的原因可能是設施內的不同機器,容易誤解診斷報警或未實現報警的標準化。這些診斷通常是手動編程實現的,并因程序員而異。

用戶可以通過配置具有可靠、一致的系統診斷功能的商用軟件和硬件來避免這個問題。這是原始設備制造商(OEM)的一個賣點,為其提供可以簡化運營和減少終端用戶停機時間的能力。此外,OPC UA協議的最新進展支持跨平臺傳輸系統診斷,而無需定制編程。

除了系統診斷之外,將過程診斷集成到標準PLC代碼塊中也很重要,過程診斷可以提醒運行人員過程或設備運營中的問題。與零散的編程和標記映射相比,這提高了可靠性,使設備操作更容易。

PLC 和HMI 的可復用邏輯庫

在許多自動化環境中,包含具有各種功能和不同規格的PLC 和人機界面(HMI)。在實施多個供應商的產品時,開發人員經常會遇到庫不兼容的問題,導致不得不在多個編程環境中重新編寫相似的代碼塊。即使是同一個設備制造商,供應商也經常提供不同的軟件來為其不同產品編程。這使得導出或復用可編程功能塊變得困難或不切實際。

即使在PLC 和HMI 編程模板可以重復使用的情況下, 一些軟件環境也不支持在線編輯。這就意味著當更新、打補丁和改進編程的時候需要停機,而且這會給程序員帶來額外的壓力,需要他們在有限的調試時間內快速完成編輯任務。

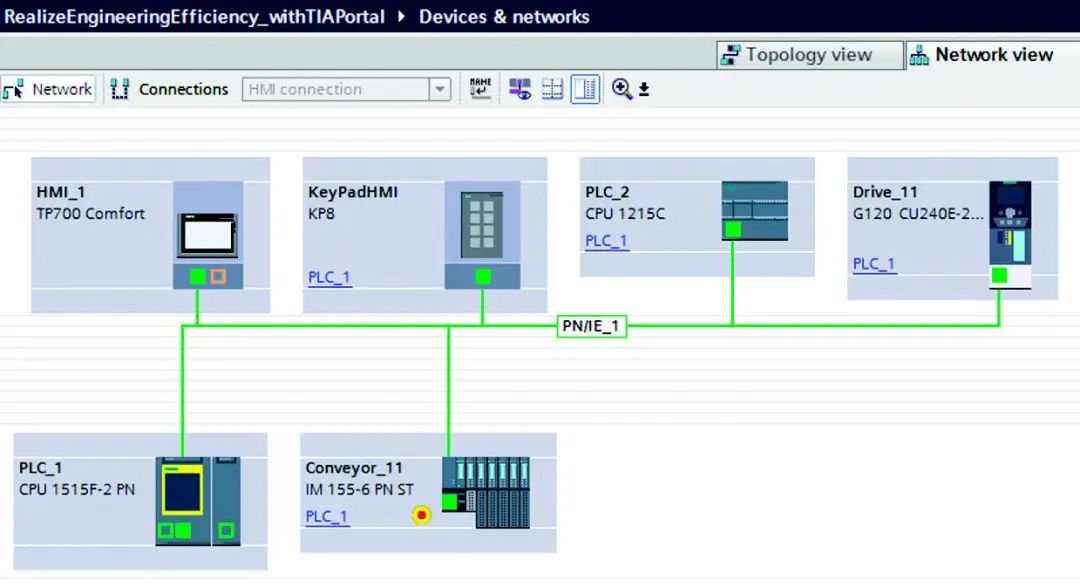

通過集成項目組合,使用標準的編程和設備來消除這些限制,從而使不同項目間的復用更容易(圖1)。此外, 標準化使項目擴展更簡單。

▎圖1: 簡化了自動化系統管理,將所有組件和現代產品系列的配置和編程整合到一個軟件框架中。

除了快速開發之外,代碼復用還可以減少經測試的代碼塊出現邏輯錯誤的風險。后續使用通常只需要最少的測試(如果有的話)。隨著時間的推移,企業可以建立完整的PLC 和HMI 編程標準庫,簡化和加快開發、調試和測試。

跨設備的自動化工程工具集

在工廠車間和控制室中有大量的自動化設備,由于連接和配置每個設備所需的軟件應用不同,因此很難管理和更新編程例程。現代集成自動化軟件套件提供了一個管理中心,可以管理多種類型的兼容硬件,如PLC、HMI、遠程輸入/輸出(I/O)、驅動控制器、安全控制器和網絡交換機等。

大多數經驗豐富的程序員和維護人員,至少經歷過一次:在將工廠維護筆記本電腦連接到有問題的控制器上進行故障診斷時,卻發現沒有安裝所需的PC軟件。設備停機所需的停機時間,可以通過簡化軟件環境來減少,也可以通過選擇在具有共享軟件生態系統的設備上標準化所有配置和編程來減少。

這種統一的方法,將PLC、HMI、I/O、安全、運動和網絡組件整合到一個通用的軟件框架中,使自動化系統標準化更容易實現,創建了直觀的以系統為中心的方法,以取代復雜的、設備專用的培訓方案。

工業軟件的長期可維護性和版本兼容性

另一個設備維護陷阱,涉及軟件和固件版本的依賴性, 這可能會導致混亂和停機恢復時間長。應對復雜的依賴關系,開發人員必須將重點放在將程序安裝到兼容版本框架中,以滿足供應商的需求,這樣他們往往需要從流程邏輯上分心。

可以使用的編程指令,有時會受到軟件和固件版本的限制。在設備更換過程中,意外的版本不兼容會帶來麻煩,因為它們會延長停機時間。

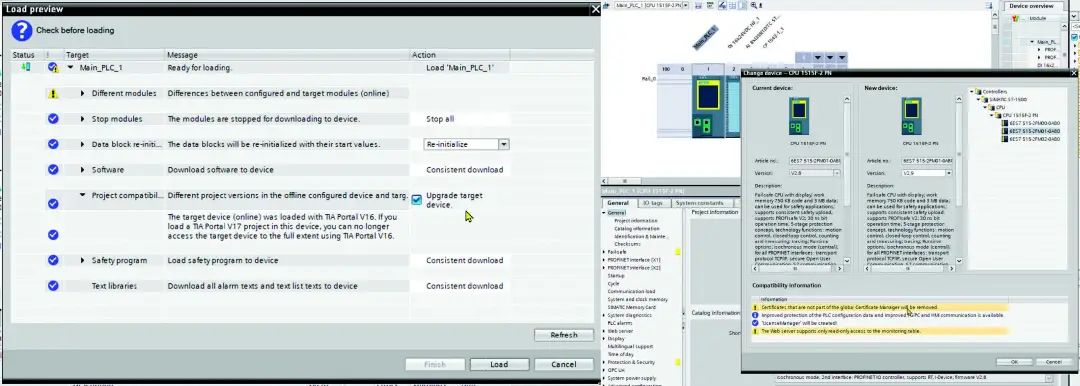

為了預防這些問題,用戶應考慮采用支持跨版本兼容的自動化設備,配置可編程的固件和IP 尋址功能, 以匹配生態系統(圖2)。在軟件升級期間,這為用戶提供繼續使用先前版本編程塊的能力,減少了重新設計和配置設備以及編寫代碼庫的需求。

▎圖2:西門子提供本機兼容模式,不同固件版本的設備可以一起運行,并使用相同的軟件編程。

在處理故障設備時兼容性很重要,因為無論與故障組件相關的固件和軟件版本如何,都可以在線更換。此外,一些現代控制器支持設備內存儲卡(保存最新的程序配置),只需在故障控制器上插入存儲卡,即可恢復設備程序。

?數字化孿生技術和PLC仿真軟件?

最新的軟、硬件配置了擴展仿真工具集。傳統的項目生命周期要求自動化編程團隊盡早訂購PLC硬件,并等待設備到貨,以便開始重要的開發。他們打開自動化組件的包裝,將其掛在辦公桌上,然后開始編程。

即使PLC包含仿真軟件,項目團隊仍然經常遵循這一傳統路線,因為仿真工具往往難以訪問、容易被誤解或難于使用。現代控制器提供了增強的仿真體驗,將虛擬世界與現實世界聯系起來,使工程師能夠在零件可用之前,就能設計和測試自動化設備。

將PLC和HMI仿真與數字孿生技術相連接,工程師可以在物理調試和運營之前,實現工廠配置的可視化。他們還可以將這些工具用于投標和移動演示,或作為初始階段的操作員培訓。

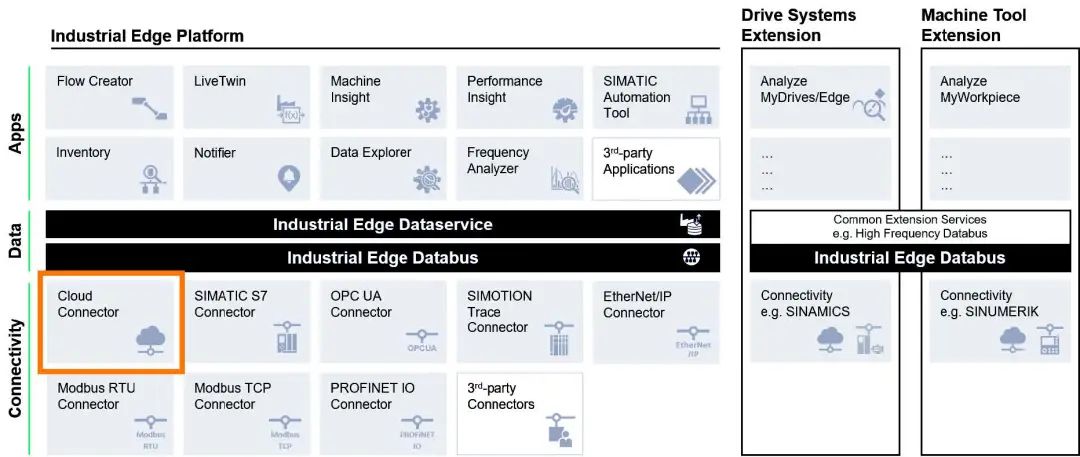

用戶還應該尋找具有開放通信協議的自動化設備,提供與其它供應商產品進行本機集成的能力。工廠車間邊緣的硬件在現代數據傳輸和處理中起著重要作用。這些邊緣設備包括大量邊緣應用程序來執行數據交換和處理(圖3)。

▎圖 3:西門子工業邊緣產品組合,包括大量現成的邊緣應用和連接選項庫。

這些應用程序可以通過企業內部部署的中央系統或云進行管理。在云部署中,邊緣應用可以與云應用集成, 用于控制、數據交換、數據分析、報警和其它任務, 并將人工智能帶到工廠車間,以獲得生產優化所需的見解。

在當今的網絡環境中,自動化設備的安全性也必須達到現代標準。許多PLC 和其它自動化設備,在歷史上都缺乏安全規范,或者默認情況下固有安全功能被禁用,并由用戶自主選擇添加。如今已經發生了翻天覆地的變化。默認情況下,這些保護措施是啟用的。如有必要,可以移除網絡安全層,但自動化供應商不建議這樣做,因為針對制造商運營技術(OT)的攻擊在不斷增加。

保護數字化企業免受網絡攻擊需要一種更全面的方法。現代集成自動化套件可幫助管理員管理整個企業中設備上的安全功能和設置。企業應確保其設備的安全功能符合全球領先的工業網絡安全標準 IEC 62443。

?升級后的水處理系統?

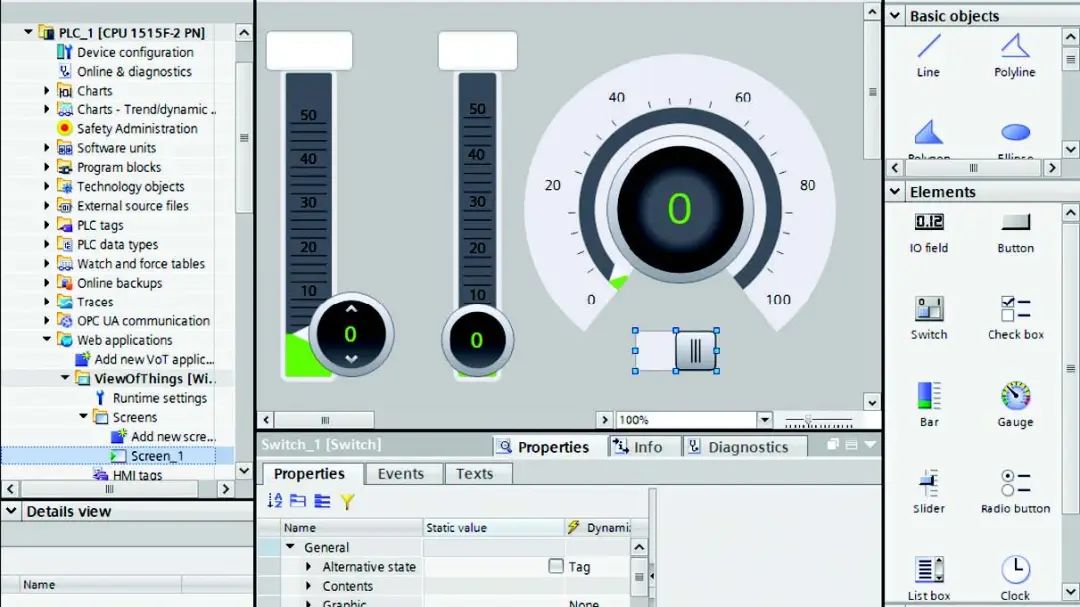

配置了過時的供水/廢水處理系統的市政企業,缺乏可靠性、標準化和運營可視性。在檢測到故障之前,設備可能已經出現故障幾個小時了。通過升級自動化軟、硬件,并將集成自動化套件標準化,市政企業可以更好地了解其基礎設施的狀態(圖4),利用數據分析提高運營效率,并為水處理和分配編制可靠的過程自動化解決方案。

▎圖4:西門子 TIA Portal 中的內置儀表板和可視化組件可提高操作員的態勢感知,從而改善決策和效率。

該企業安裝了HMI、PLC、變頻器和RFID通信設備。中央監控和數據采集(SCADA)軟件與內置的、基于網絡的遠程系統組件診斷相結合,提高運營的可視性,并有助于更快地解決問題,程序員利用該軟件的原生組件創建了儀表板,以便一目了然地查看系統狀態。?

?緩解自動化組件痛點的5個建議?

通過大量的迭代和改進,自動化組件比過去更容易部署和維護。制造企業可以通過評估和標準化部件,來緩解或減少本文中討論的常見痛點,從而提高整體設備效率。以下是有助于緩解自動化軟件和硬件痛點的5 個建議:?

? 確保統一、可靠的系統和過程診斷

??利用可重復使用的功能塊,實現編程一致性,在編程實踐中封裝診斷

??盡可能整合跨設備工程工具集

??隨著時間的推移,通過版本兼容來改進設備維護,以支持輕松的程序遷移和快速的停機恢復

??提供現代數字功能,如模擬和虛擬調試、內置設備安全性、邊緣和云連接以及數據驅動的性能洞察力

這些重要的組件為設施提供了基本工具,以便在未來數年內高效地運行自動化。這些重要的構建塊為設施提供了基本工具,使其能夠在未來數年內高效且有益地運行其自動化系統。

關鍵概念:?

■ 通過數字孿生、云和VR技術,標準化集成軟、硬件套件,可以幫助制造商獲得數據洞察,減少痛點。?

■ 將PLC和HMI仿真與數字孿生技術結合起來,使工程師能夠可視化工廠設置。

電子發燒友App

電子發燒友App

評論