比亞迪的這套「DM混動系統」(Dual Mode即雙模技術,也是比亞迪插電式混合動力技術平臺)。

第一代DM混動系統:國產插電混的啟點 ? ? ?

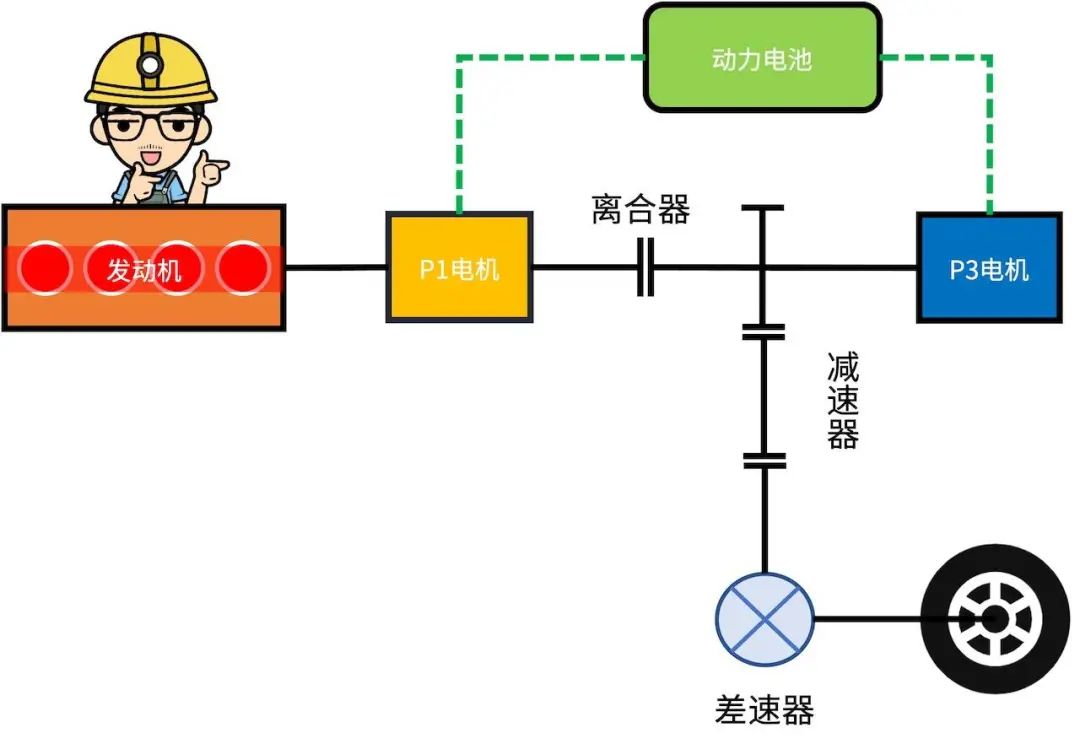

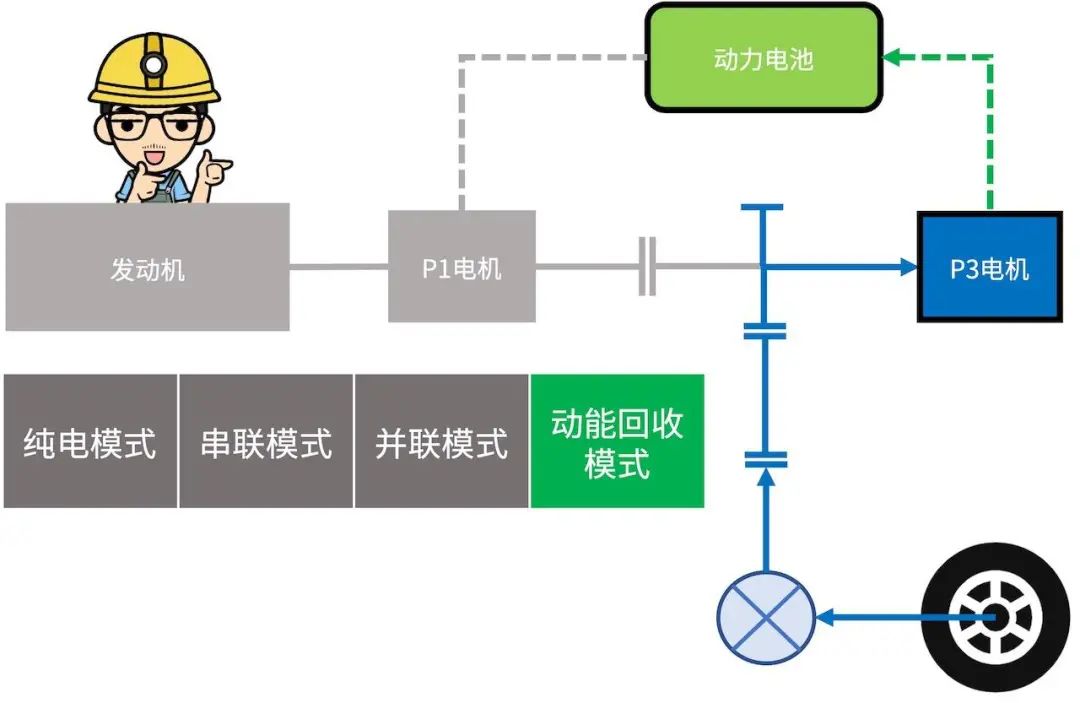

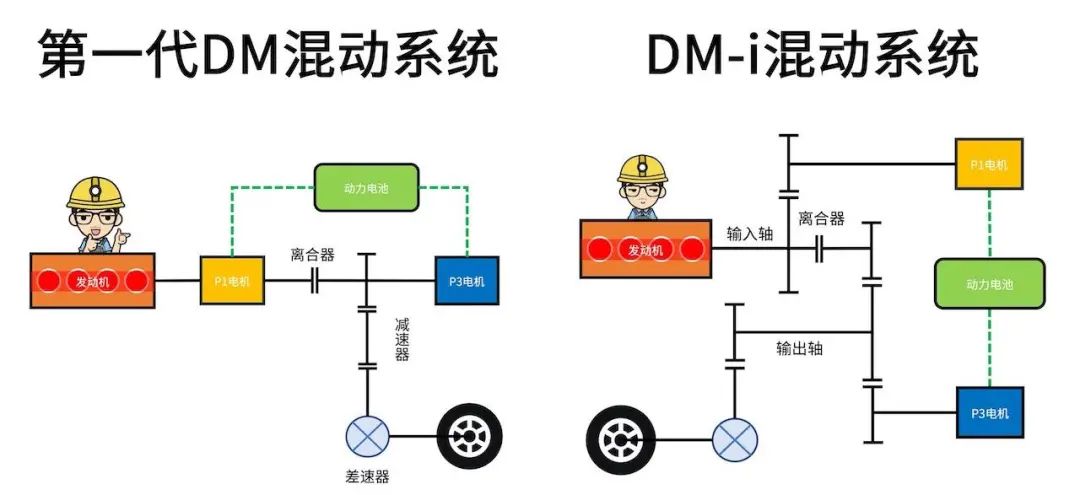

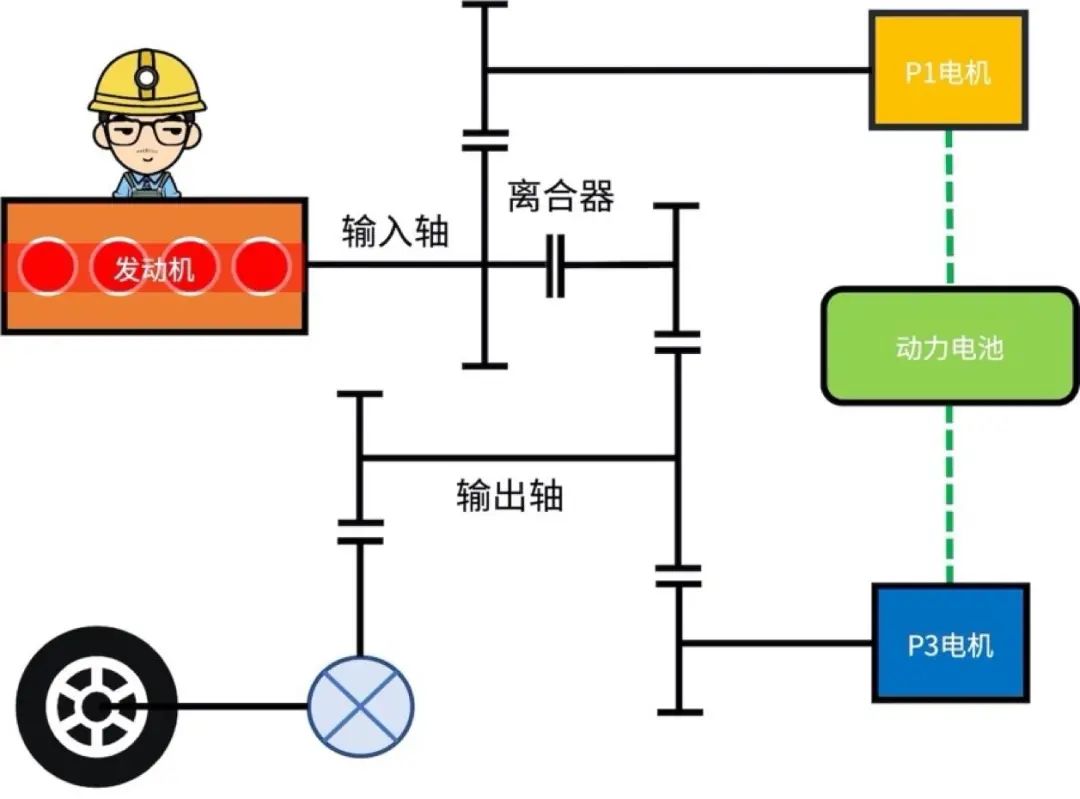

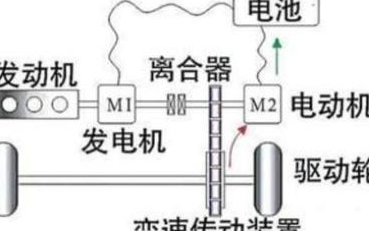

「第一代DM混動系統」的設計理念主要以節能為技術導向,通過雙電機與單速減速器的結構搭配1.0升自吸三缸發動機,實現了純電、增程、混動(包括直驅)、三種驅動方式。「第一代DM混動系統」的結構屬于經典的「P1P3電機架構」:

1.發動機」與「發電機」(P1電機)直接連接;

2.「驅動電機」(P3電機)位于「離合器」后;

3. 通過「離合器」可控制「發電機」(P1電機)與「驅動電機」(P3電機)耦合;

4. 所有的「功率流」最終通過「減速器」傳遞到「輸出軸」驅動「車輪」。

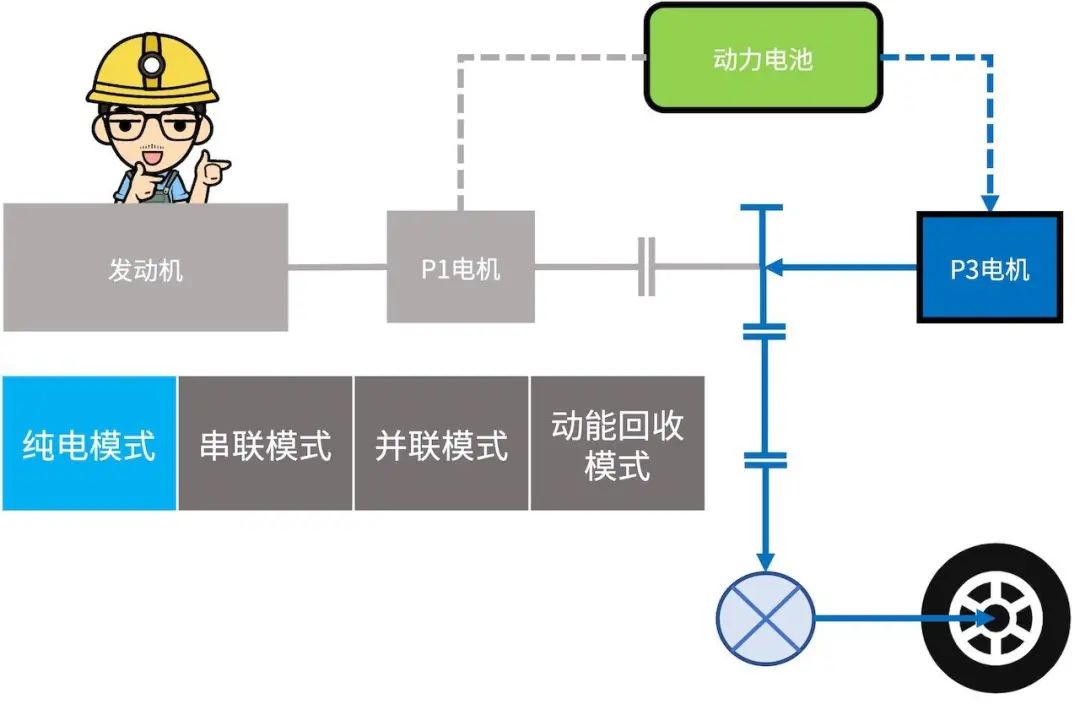

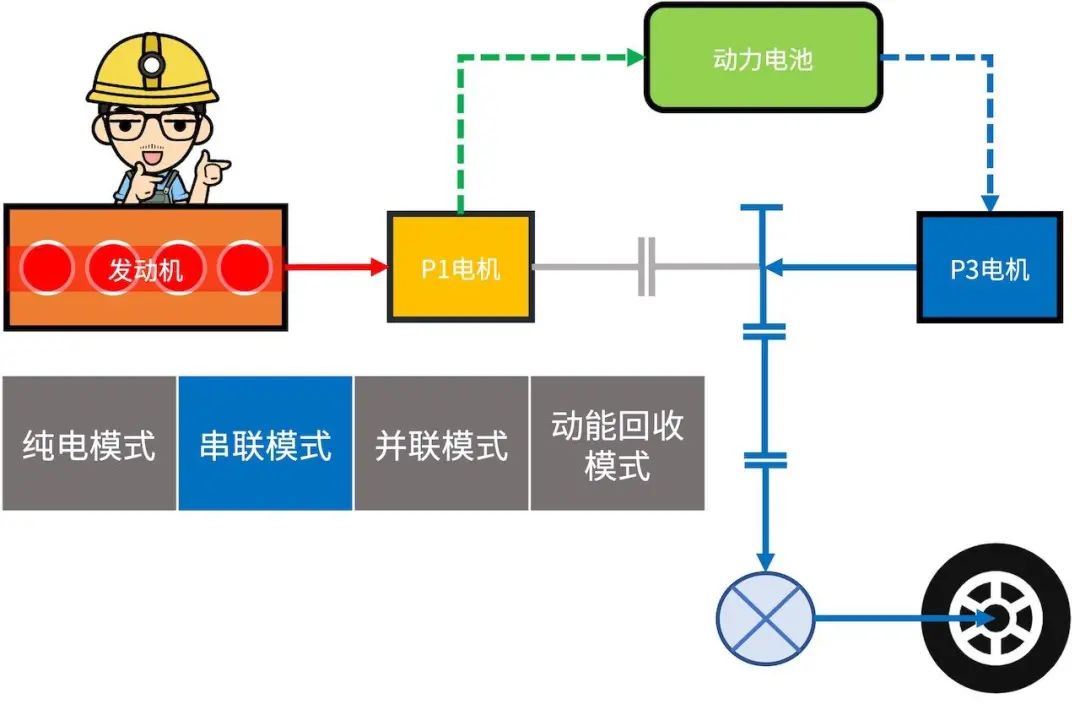

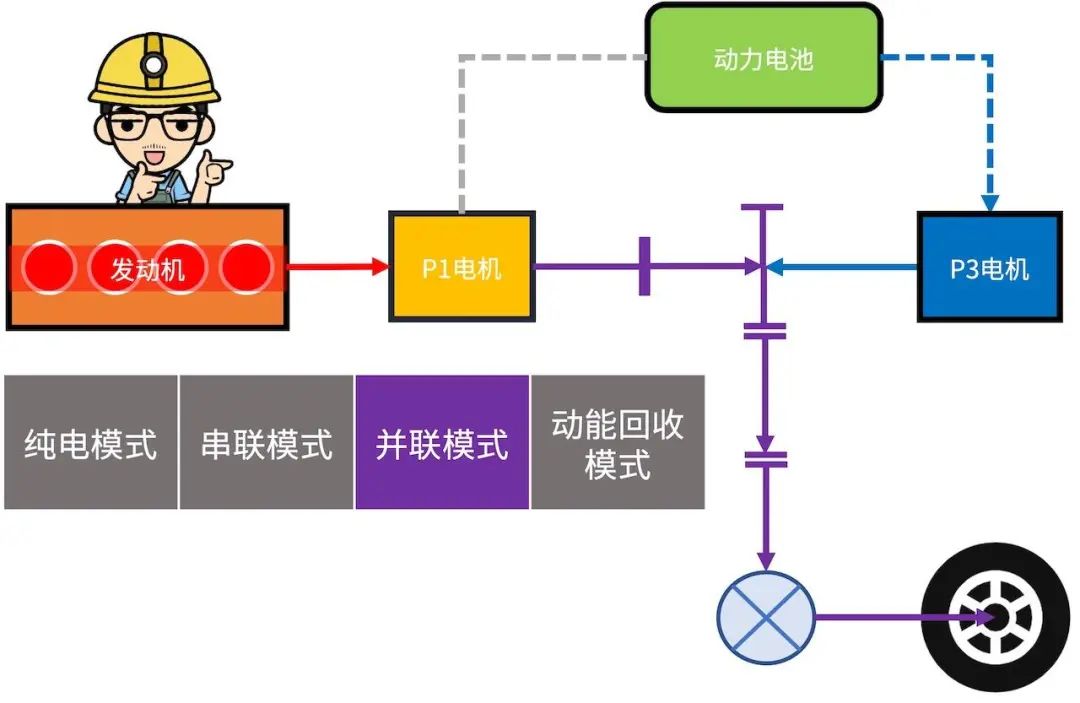

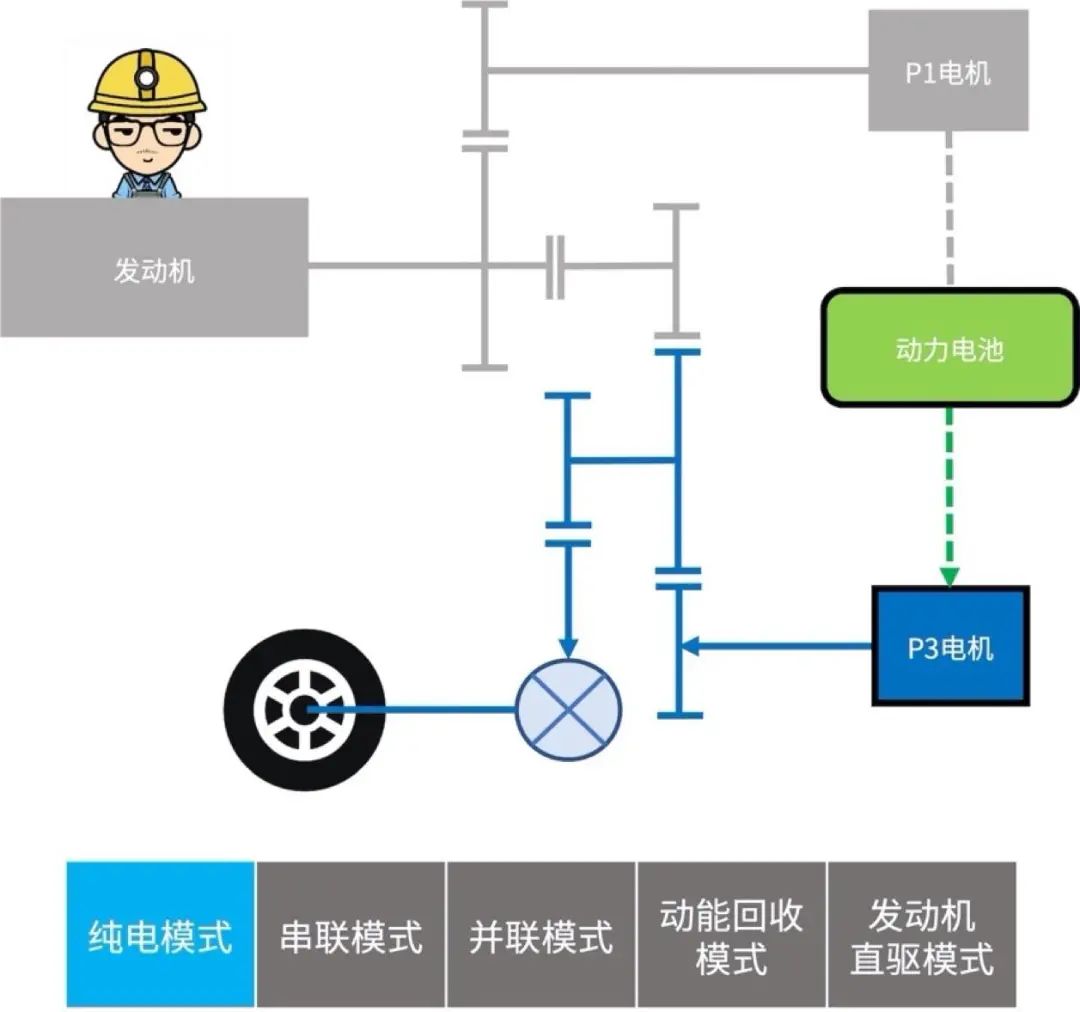

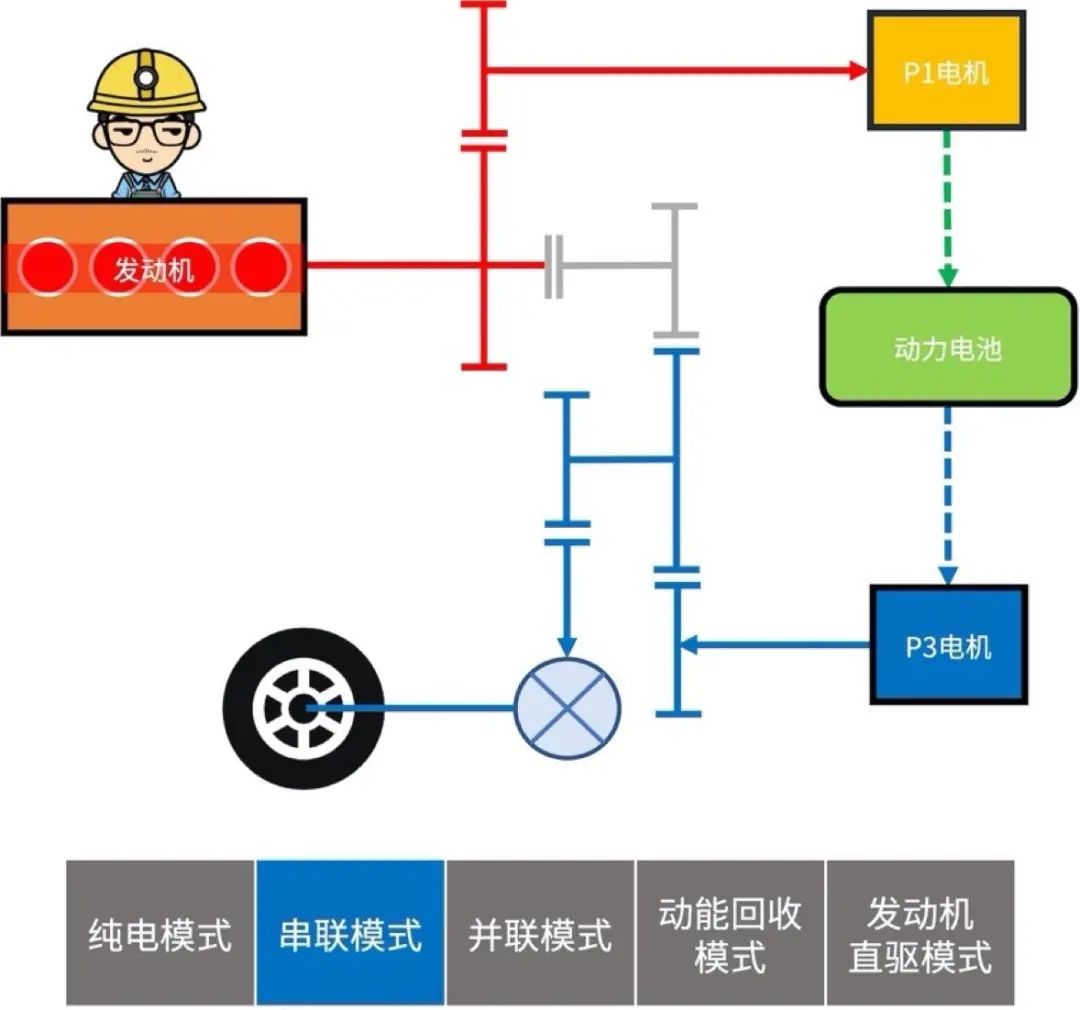

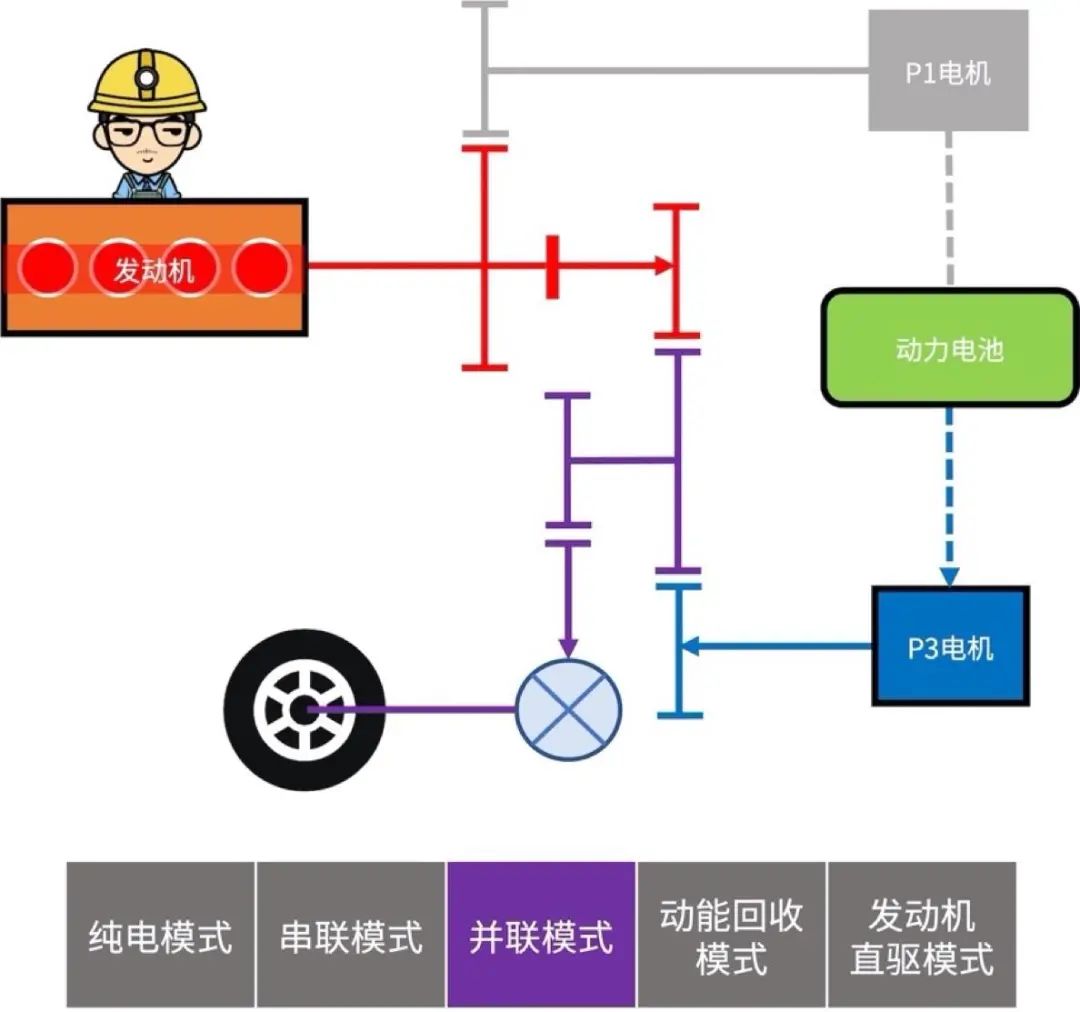

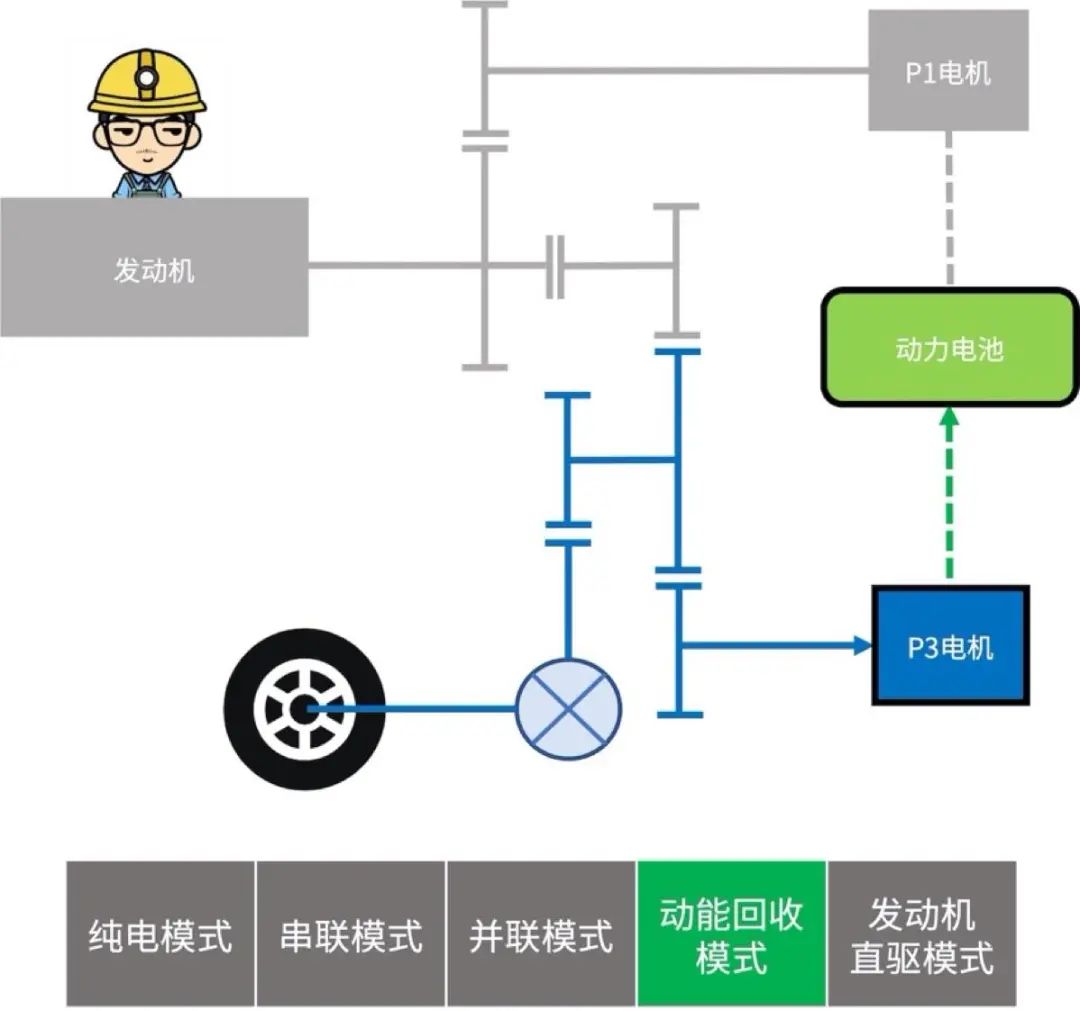

「第一代DM混動系統」同樣有四種基本的驅動模式:

純電模式:「發動機」不啟動,「離合器」分離,「驅動電機」驅動車輛;

串聯模式(增程模式):「發動機」啟動帶動「發電機」發電供給「電池」,「驅動電機」驅動車輛;

并聯模式:「發動機」啟動且「離合器」耦合,此時「發電機」和「驅動電機」同時做功,共同驅動車輛;

動能回收模式:「離合器」斷開,「驅動電機」回收動能。

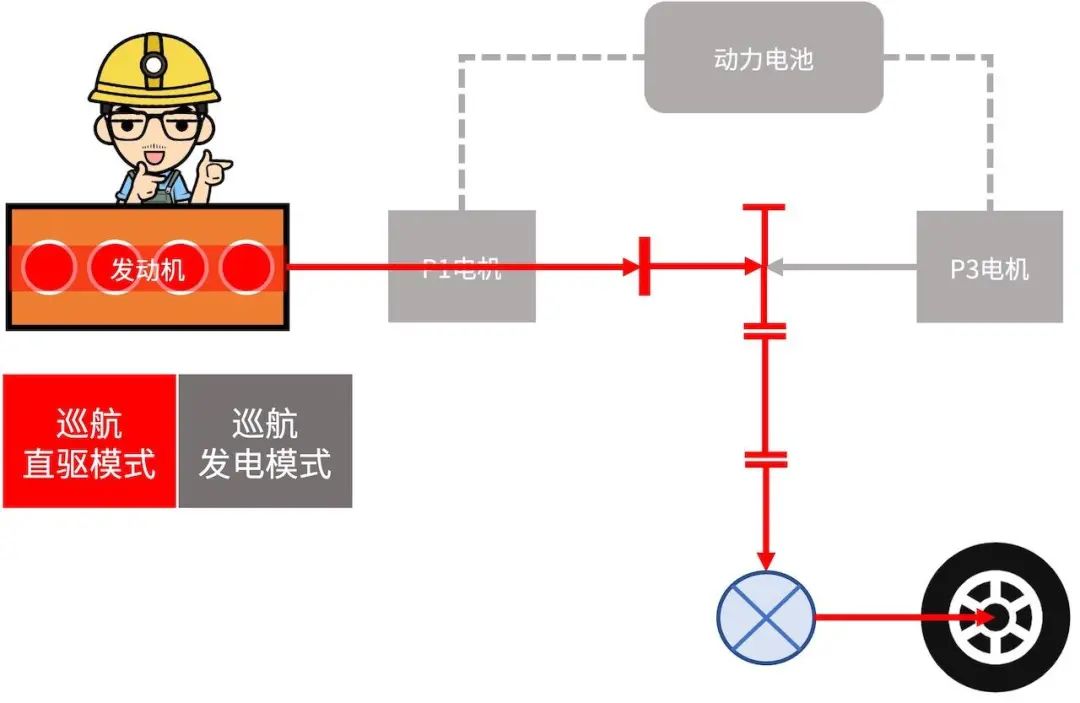

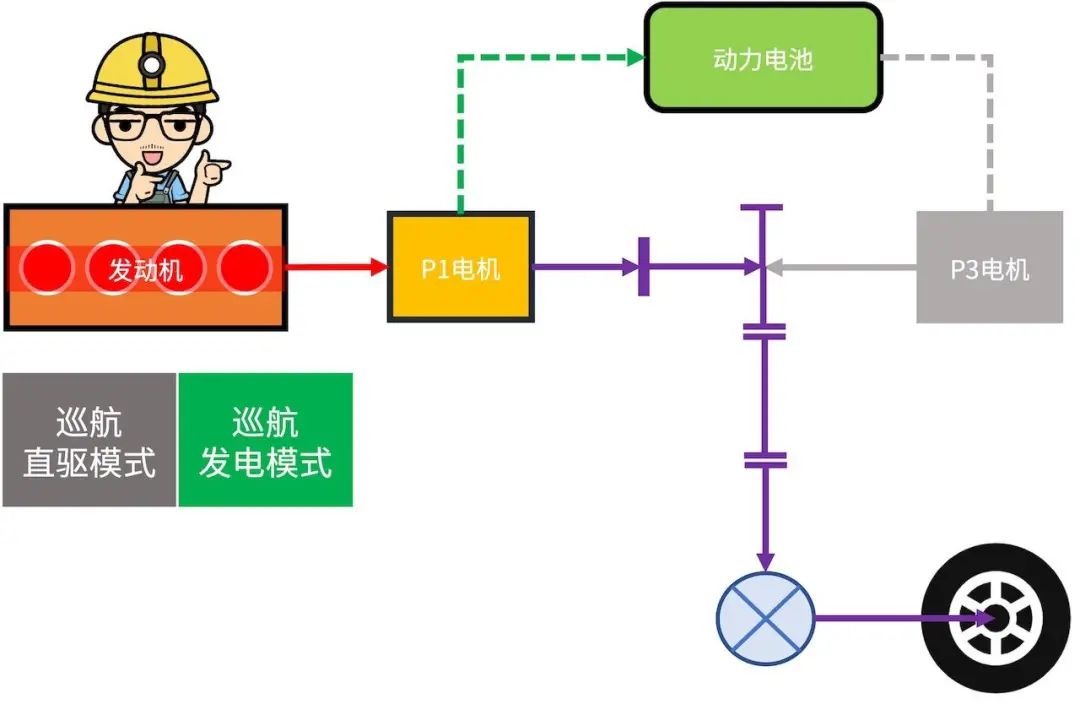

此外,「第一代DM混動系統」為巡航時的特殊工況,還設計了兩種巡航模式:

巡航直驅模式:「離合器」耦合,「發動機」直驅車輛,「發電機」和「驅動電機」不做功;

巡航發電模式:「發動機」啟動,「發電機」發電給「電池」充電,「離合器」結合驅動車輛,而此時「驅動電機」不做功。

第一代DM混動系統工作原理(動圖)

「第一代DM混動系統」的「發動機」最大功率為50kW,「發電機」峰值功率為25kW,「驅動電機」峰值功率為50kW。整套系統相互匹配,實現了純電百公里電耗16kWh/100km,綜合工況油耗2.7L/100km的成績。有趣的是,「第一代DM混動系統」雖然為插電式混動系統,但卻和純電汽車一樣,配有快充接口,可以在10分鐘內充電50%。

兩者的相近之處,不知道大家是否能看出

但我們不得不否認「第一代DM混動系統」的歷史意義,這套早于「本田i-MMD混動系統」(2012年上市)的混動架構,不僅影響到整個比亞迪的未來,也是整個混動汽車行業的里程碑,而且,「第一代DM混動系統」的技術理念,至今仍在發光發熱,在此后「比亞迪DM-i混動系統」中,我們會來詳解。

第二代DM混動系統:性能趨向,542戰略 ? ? ?

「第一代DM混動系統」的主要理念是節能,但在動力性上,實在讓很多消費者無法接受。所以,2013年發布的「第二代DM混動系統」則走上了另一個理念——性能趨向。

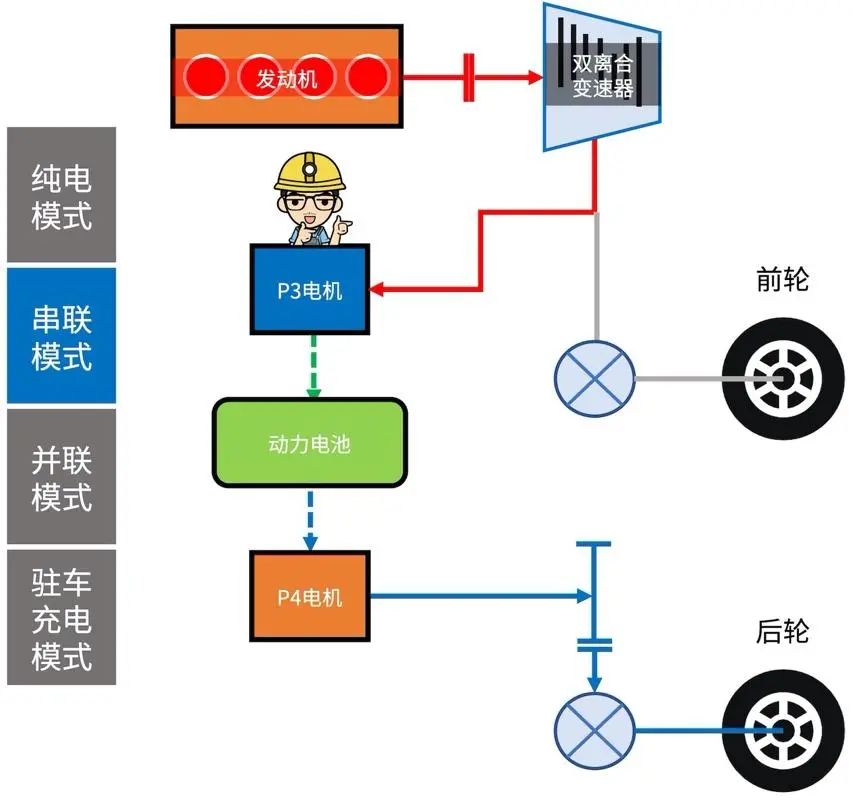

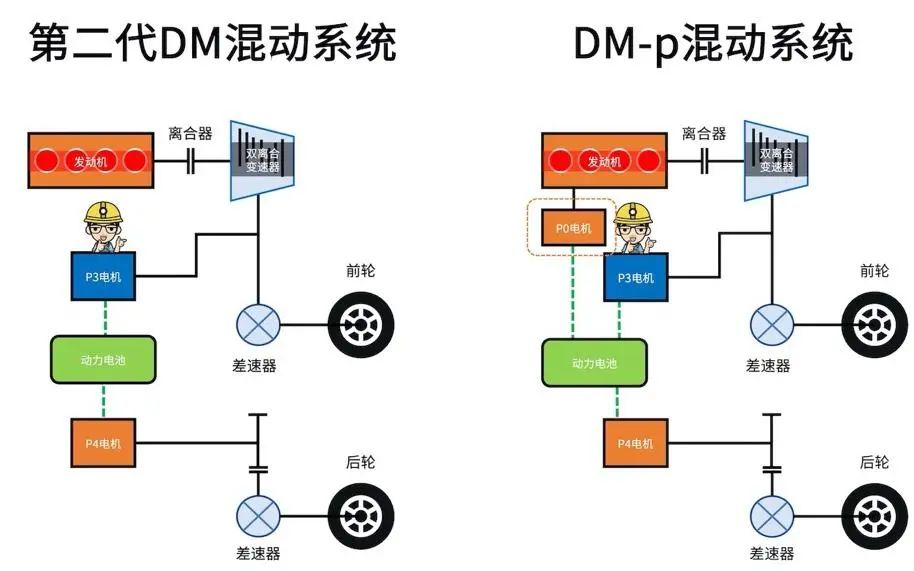

第二代DM混動系統(唐DM 2015)結構示意圖

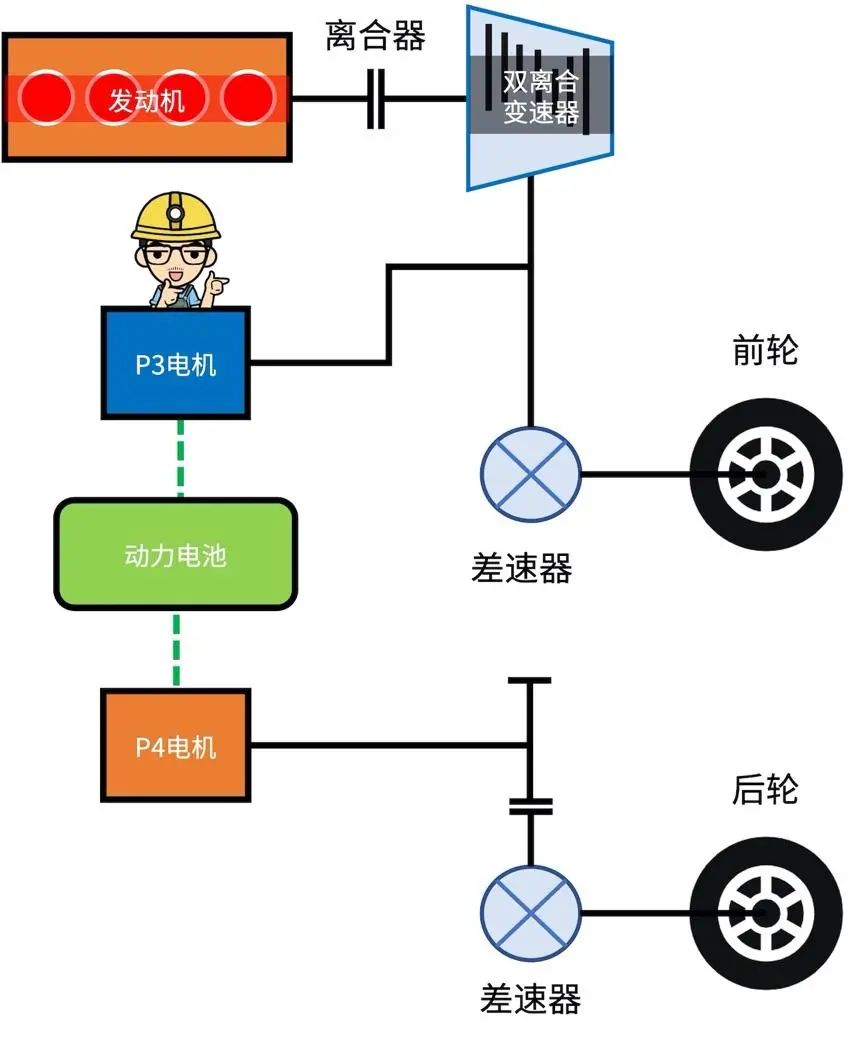

既然理念變了,那么整個架構也順其自然地進行了調整:在運用「電機」的策略上,由原來的「P1P3電機架構」改成了「P3P4電機架構」的組合,而整套混動系統是『P3電機+P4電機+發動機』的組合,至此比亞迪『三擎四驅』的動力總成誕生了。

第二代DM混動系統(唐DM 2015)結構示意圖

基于「第二代DM混動系統」的結構,其驅動模式大致可以被劃分為以下幾種:

純電模式:「電池」供電,「P3電機」和「P4電機」共同驅動汽車;

串聯模式(增程模式):「發動機」通過「變速箱」的發電檔驅動「P3電機」發電,「P4電機」驅動車輛,多于電量儲存到「電池」中。不過,若是從前橋的動力總成組成來看,「第二代DM混動系統」是沒有「串聯模式」的,此外,要進入「串聯模式」還必須要滿足幾項比較苛刻的條件:

1. 電量低于5%;

2. 車速低于15km/h且保持5秒;

3. 進入模式后,車速仍不能超過20km/h,否則會退出。

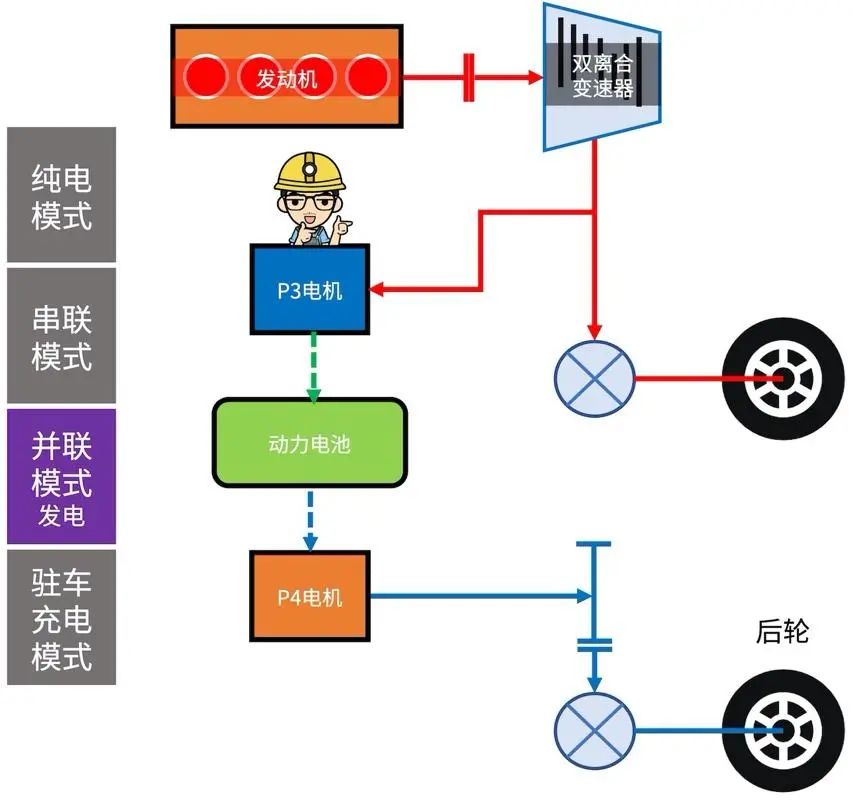

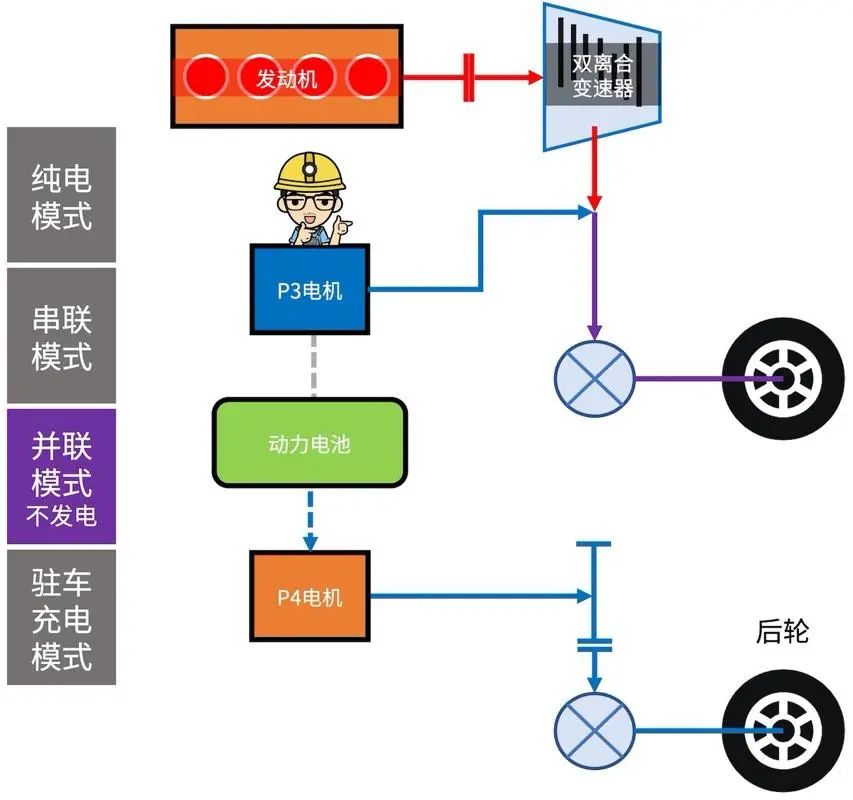

并聯模式:也就是「發動機」和前后兩個「電機」同時工作,在這種模式下,實現了適時四驅的效果,但又可以被細分出兩種狀態:

行駛發電:「發動機」通過「變速器」驅動「前輪」并帶動「P3電機」發電,而「P4電機」根據工況調整輸出功率。此時,從前橋的動力總成來看,就是一種『發動機直驅』的模式;

行駛不發電:「發動機」通過「變速器」驅動「前輪」,但不發電,「P3電機」、「P4電機」根據工況調整輸出功率,只為保證動力最強;

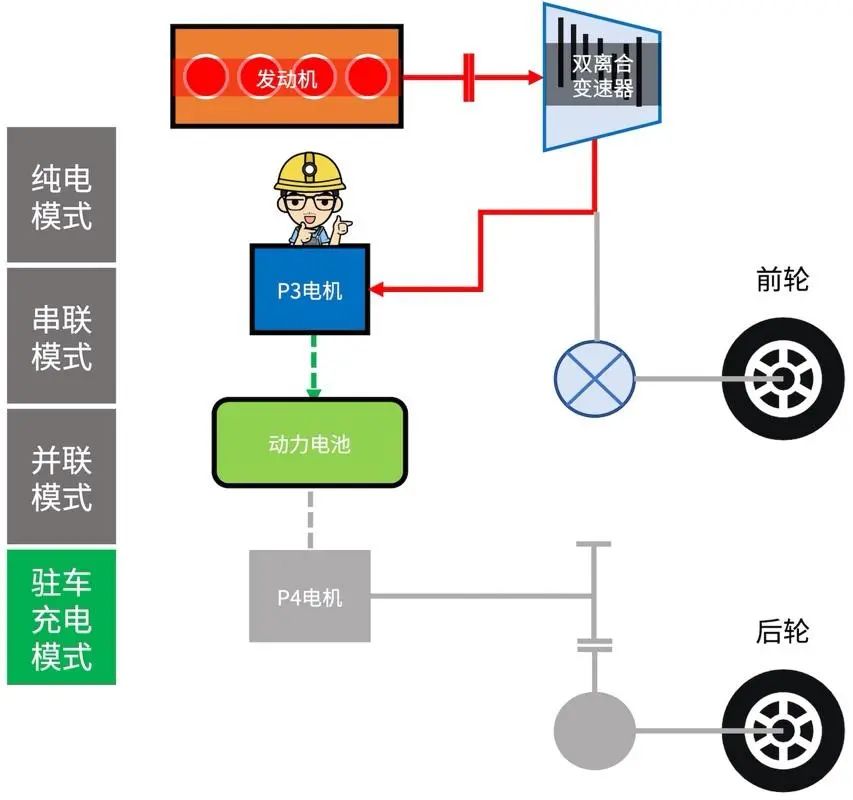

駐車發電:「發動機」通過「變速器」的「發電檔」驅動「P3電機」發電。

800N·m,實現了SUV百公里加速4.9秒。為了直觀地讓消費者知道「比亞迪唐DM」(2015款)可以跑進5秒,所以,比亞迪將『4.9s』直接打在了的汽車的尾標上。

第二代DM混動系統工作原理(動圖)

大家一起來找茬,看出區別了嗎?

不過「第二代DM混動系統」從技術理念上同樣擁有著里程碑的意義,成就了比亞迪的『542戰略』(5代表百公里加速5秒以內,4代表全時電四驅,2代表百公里油耗2升以內),并將混動技術從純省油的傳統邏輯中脫離了出來,就如本系列一直提醒大家的一樣『省油并非混動汽車技術的全部』。此外,「第二代DM混動系統」也為「比亞迪DM-p混動系統」奠定了堅實的基礎。

第三代DM混動系統:補全短板,提升性能 ? ? ?

時間來到2018年,搭載「第三代DM混動系統」的「比亞迪唐DM」煥新而來。從混動系統的架構上來看,「第三代DM混動系統」繼承了「第二代DM混動系統」的大部分特點,不過也帶來一項比較大的改進。

第三代DM混動系統結構示意圖

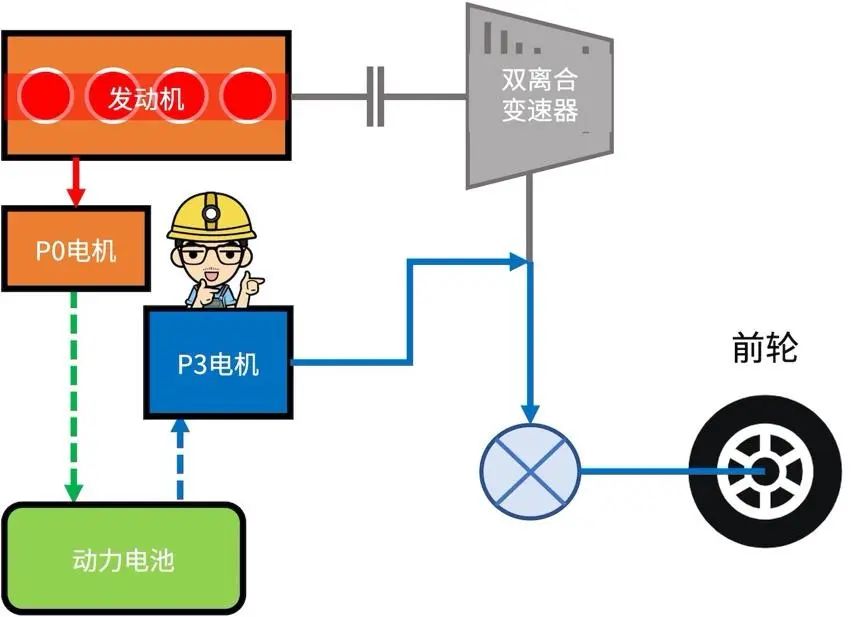

那就是在「發動機」前段的P0位置加入了「BSG電機」(P0電機),這枚最大功率為25kW的「BSG電機」主要起到了幾個作用:

P0電機的加入,使得串聯可實現(理論狀態)

1. 饋電功能:通過實現小功率范圍內的「串聯」,彌補「第二代DM混動系統」饋電能力弱的缺點;

2. 啟動「發動機」:在「發動機」啟動時,「BSG電機」介入,提前提高「發動機」轉速,避免「發動機」在燃燒不充分、震動大的低轉速區域點火,實現「發動機」快速平穩地啟停;

3. 調節「發動機」轉速:在升降擋過程中,「BSG電機」可以調整「發動機」達到指定的轉速,從而改善行駛中換擋平順性。

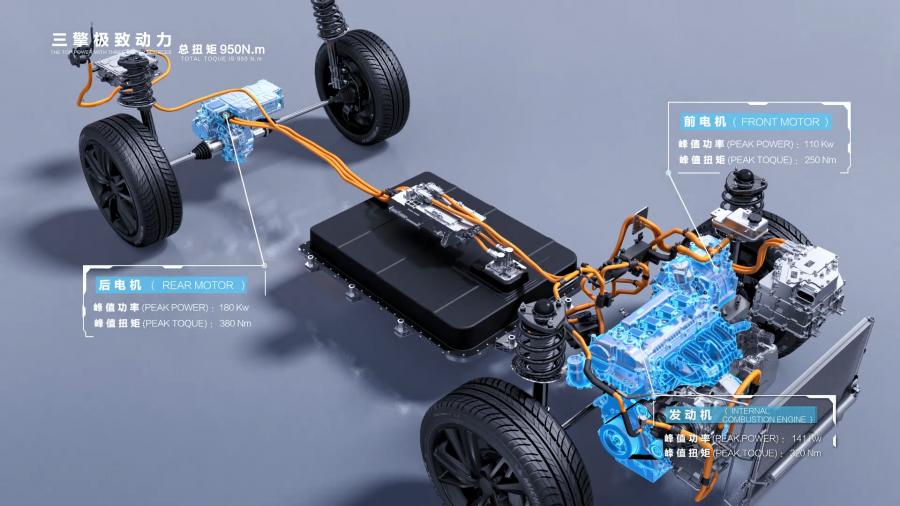

除了加入了「P0電機」,「第三代DM混動系統」也配備了更為強勁的「P4電機」由上一代的最大功率110kW/250N·m提升至180kW/380N·m,故此,百公里加速也由原來的4.9秒提升至4.3秒(「比亞迪唐DM」為4.5秒)。

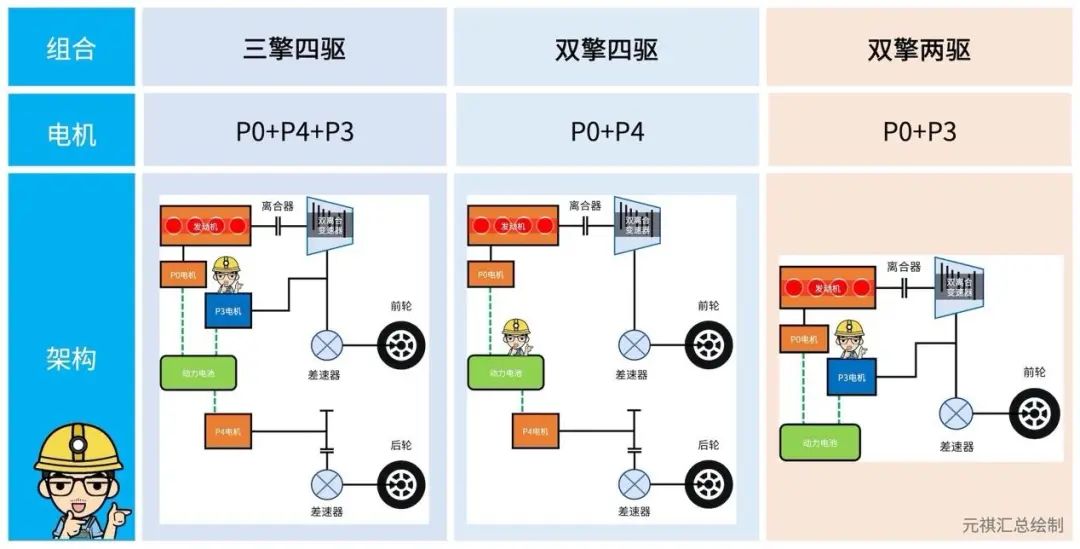

第三代DM混動系統進一步成為全家桶

「第三代DM混動系統」的另一大升級則是「電控系統」通過對「電機」、「電控」等設備的整合,最終實現了『高壓3合1』技術和『驅動3合1』技術,在大幅提高性能的同時,減輕了重量,減小了體積。此外,除了有超大杯的『三擎四驅』,比亞迪還豐富了「第三代DM混動系統」的搭配,推出了『雙擎四驅』(P0電機+P4電機)和『雙擎前驅』(P0電機+P3電機)等組合,并搭載在「比亞迪宋MAX DM」等車型上。

比亞迪DM-p混動系統:雙平臺戰略 ? ? ?

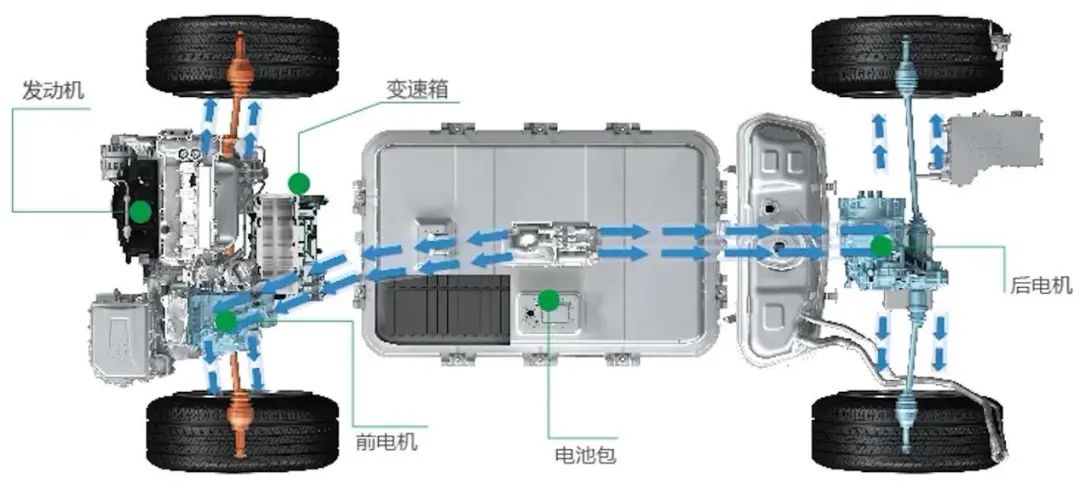

時間來到2020年6月,比亞迪發布了DM混動系統的雙平臺戰略,即「DM-p」和「DM-i」。

『p』表示『powerful』,繼承了第二代和第三代「DM混動系統」追求動力和極速的結構設計理念,滿足追求速度的消費者;

『i』表示『intelligent』,繼承了第一代「DM混動系統」追求節能和高效的結構設計理念,滿足追求用車經濟性的消費者。

由于上一代已經加入了25kW的「BSG電機」,「比亞迪DM-p混動系統」在設計時,將優化『NVH』和『平順性』作為了升級的核心目標。

1. 7速「雙離合變速器」:相比之前的6速「雙離合變速器」,縮小了速比差,提升平順性。同時該「變速器」采用更多的「球軸承」替換原先的「錐軸承」,減小摩擦面積,提升減少噪音;

2. 重新設計的動力總成:「比亞迪DM-p混動系統」所搭載的「發動機」(1.5T或2.0T)和「進排氣系統」等部件都進行了優化升級,比如1.5T「發動機」對「軸瓦」進行優化,減小間隙,降低摩擦。同時優化「鏈條」,減小「發動機」帶動「BSG電機」的噪聲,又比如將「CRV閥」外置,降低「增壓器」泄壓發出的噪聲。

比亞迪DM-p混動系統原理(動圖)

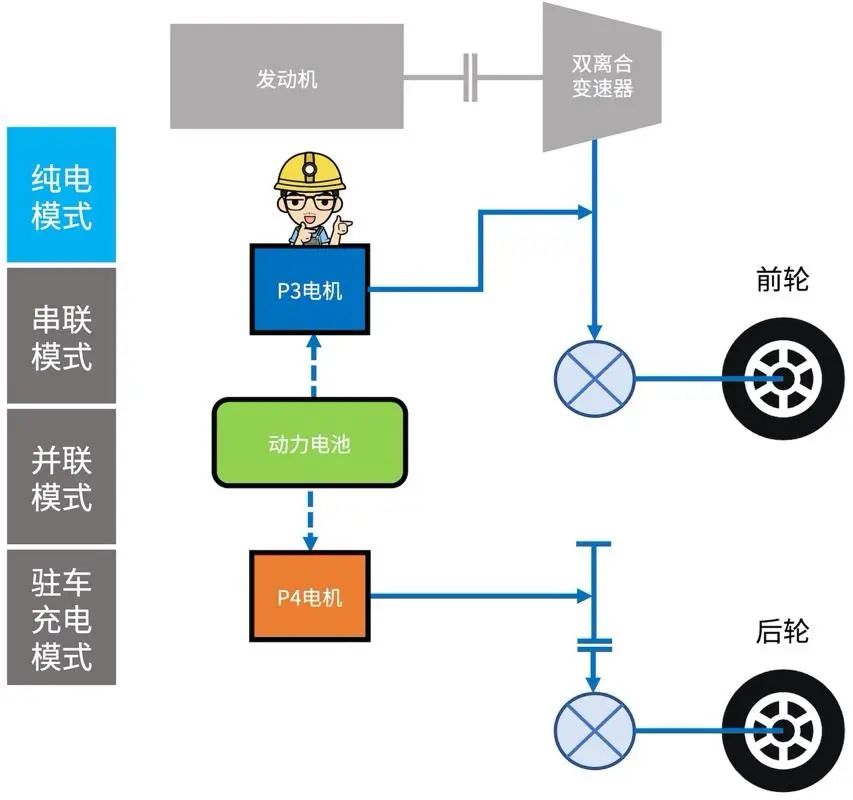

當然,「比亞迪DM-p混動系統」的工作模式也比較齊全,以『三擎四驅』的架構為例,包括:

純電模式:適用于城市路況上下班通勤,純電續航高達100km;

串聯模式:「發動機」與「發電機」串聯發電,「驅動電機」驅動;

并聯模式:「發動機」與「驅動電機」共同驅動,百公里加速4.5秒;

巡航模式:「發動機」驅動及發電,高速公路勻速行駛,「發動機」在高效區間進行驅動,既保證動力又實現經濟節油;

動能回收模式:「發動機」和前后軸的「電機」同時進行動能回收。

這里還要提一點,我們可以看到搭載「比亞迪DM-p混動系統」的車型,已經可以將純電續航做到100km(電池容量21.5kWh),這也是『比亞迪DM雙平臺』戰略中的一個亮點,所以,接下來我就來好好研究一下「比亞迪DM-i混動系統」到底帶來了多少驚喜。

比亞迪DM-i混動系統:集大成者,貴在自研 ? ? ?

如果說「第一代DM混動系統」的設計理念是節能省油,那么「比亞迪DM-i混動系統」則是進行了升華,通過增加大功率「電機」和大容量「電池」,使得「發動機」成為動力的輔助部件,最終達到『多用電,少用油』的效果。

而「比亞迪DM-i混動系統」的最大優勢,并非復雜的結構,而是自主研發了「發動機控制系統」、「電機控制系統」和「電池管理系統」等核心控制系統,其中包括但不限于:

「驍云發動機」:1.5L和1.5Ti兩款「插混專用發動機」;

「EHS系統」:繼承「第一代DM混動系統」設計理念的「混動專用變速器」;

「刀片電池」:高放電倍率、可靈活搭配的『混動專用功率型刀片電池』。

1. 「驍云發動機」:只為高效而生

目前驍云系列的「發動機」主要有兩款,分別是主打經濟性的「1.5L插混專用發動機」(后簡稱為「1.5L發動機」)和兼顧高性能、配置在C級「DM-i」車型上的「1.5Ti插混專用發動機」(后簡稱為「1.5Ti發動機」)。

「1.5Ti發動機」擁有12.5的「壓縮比」,技術亮點在于其「渦輪增壓器」采用了『可變截面』的設計,使得「增壓器」能在更寬的轉速范圍內進行增壓,即可保證在低轉速工況下的增壓效果,也不影響高轉速工況下的排氣壓力。

而「1.5L發動機」可以說是『集比亞迪在混動發動機領域之大成』,真正做到了『為電而生』,其整體結構相較于傳統的「發動機」做了大幅度的調整,最終做到了43.04%的熱效率。深究其技術原理,我們可以看到:

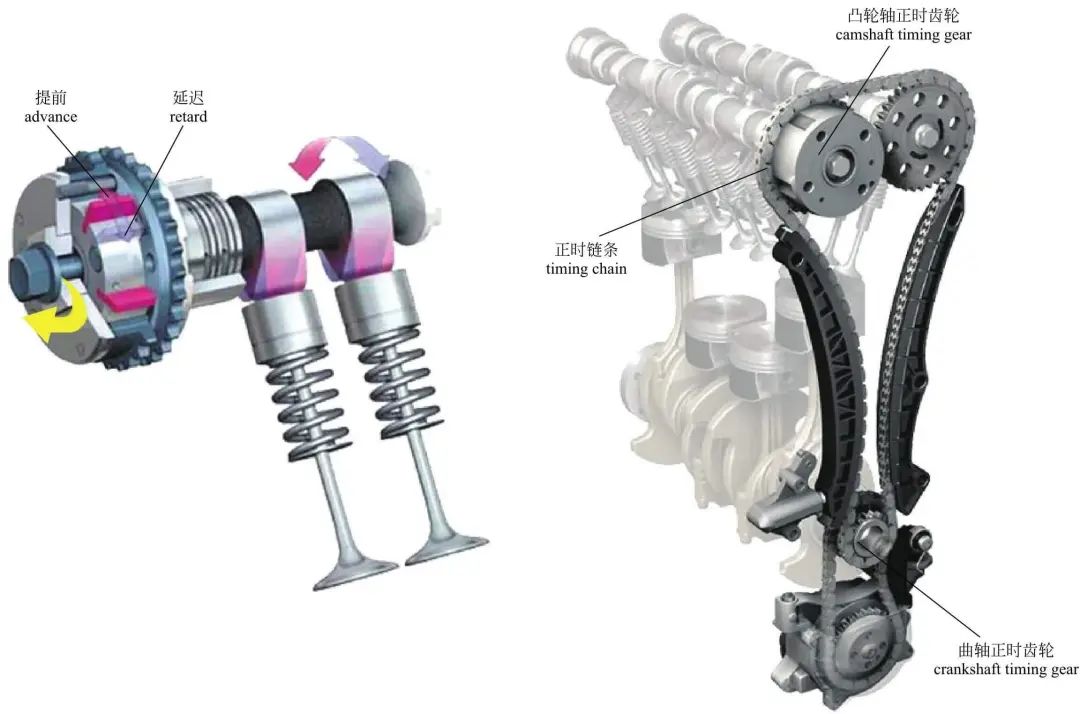

可變氣門正時技術示意圖

「阿特金森循環」(「米勒循環」):通過「可變氣門正時技術」延后「進氣門」的關閉時間,減少「四沖程」中「壓縮行程」的能量消耗,在「膨脹行程」保持不變,使得混合氣體做功更充分,提高混合氣體能量的利用率,減少排氣損失。這項技術我們可以在很多「混動發動機」上都可以看到,而且大部分主機廠都會稱這種循環為「阿特金森循環」,其中的故事,我們在《不是吧?現在混動汽車的「阿特金森」都是假的?》一文中詳解過,這里就不贅述了;

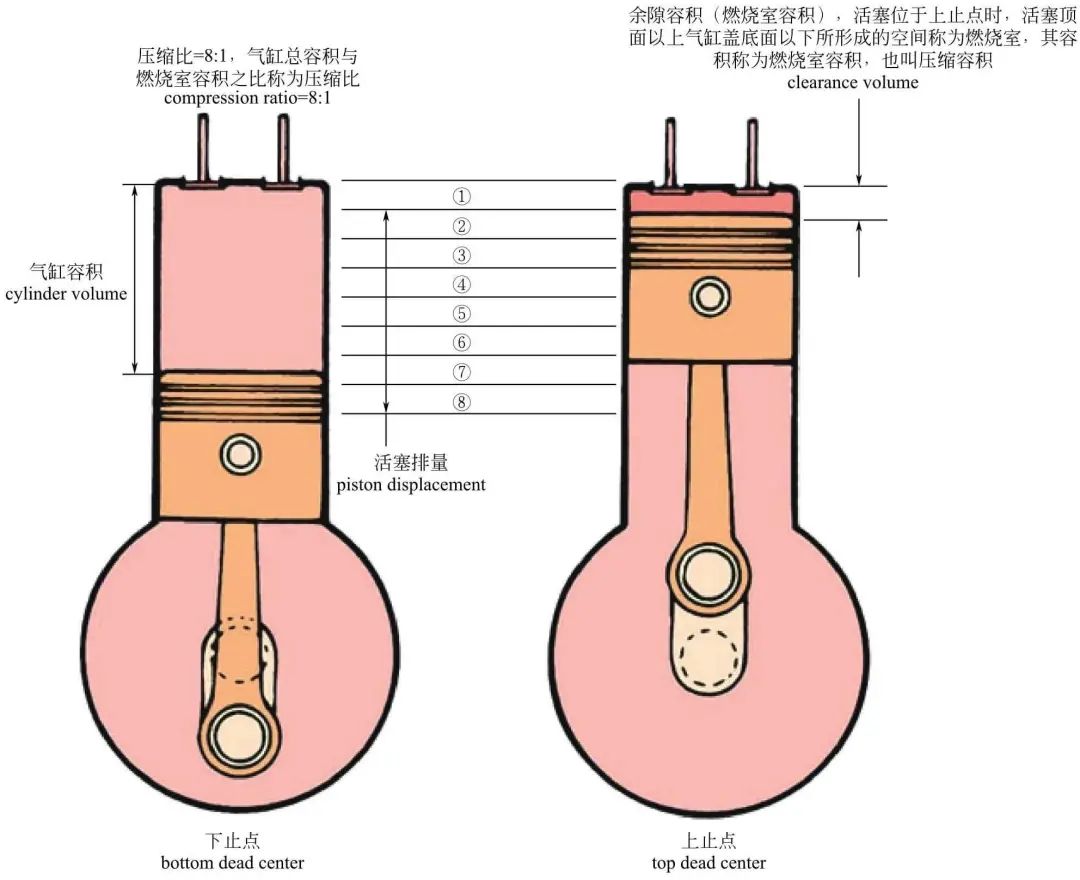

壓縮比概念示意圖

15.5超高「壓縮比」:通常情況下,我們認為「壓縮比」越大,「發動機」做功就越多(即壓縮比越大,「發動機」的效率就越高)。而「1.5L發動機」被設計為15.5:1超高「壓縮比」,也體現了其效率第一的目標。當然,就「壓縮比」這一參數,目前比亞迪的「驍云發動機」在行業內絕對是翹楚;

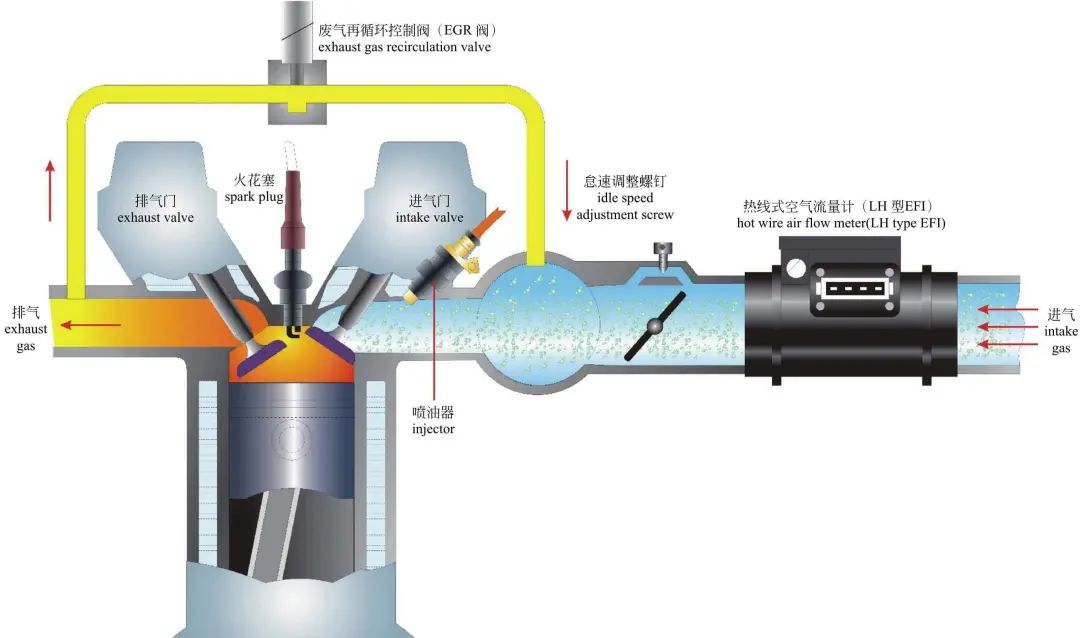

EGR閥工作原理示意圖

高效的「EGR」技術:為了提升「發動機」整體的效率,高效的「廢氣再循環系統」必不可少,比亞迪通過「廢氣再循環系統」的優化,把「EGR率」提高至25%,減少「發動機」在中低負荷工況下的進氣損失,同時也降低了氮氧化物排放。而我們之前提到的吉利「混動專用發動機」(「DHE15」),其『低壓水冷「EGR」技術』則是有著同樣的技術邏輯;

取消傳統「輪系」,采用『分體冷卻技術』:較之傳統「發動機」,「1.5L發動機」最大的一個改變便是取消了「發動機」的「輪系」,包括傳統「發動機」上的「機械壓縮機」、「機械真空泵」、「機械轉向助力泵」和「機械水泵」等。而是為效率考慮,將「電動水泵」與「電子雙節溫器」相結合,實現了「缸體」和「缸蓋」的分體冷卻。

總體來說,這枚以混動效率為目標的「1.5L發動機」(峰值功率81kW/峰值扭矩135N·m),通過15.5超高「壓縮比」、「阿特金森循環」、高效的「EGR」、低摩擦和取消傳統「輪系」等多項技術優化,理論上實現了43.04%熱效率的目標,并且獲得了中國汽車工業科技進步獎和中國機械工業科學技術獎等眾多獎項。

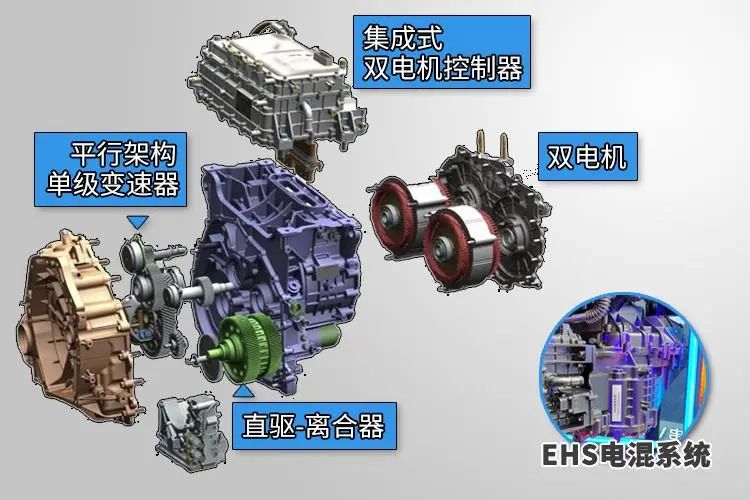

2. 「EHS系統」:比亞迪DM-i混動系統的核心

聊完了「驍云發動機」接下來便是整套「比亞迪DM-i混動系統」的另一個核心:「混動專用變速器」,比亞迪稱之為「EHS系統」,也可以理解為「E-CVT」。

「EHS系統」的結構為『串并聯雙電機』結構,工作原理傳承了「第一代DM混動系統」以『電驅動為中心』的設計理念,并進行了全面的優化:

1. 與「第一代DM混動系統」不同,「比亞迪DM-i混動系統」將兩個能達到16000轉的高速「電機」為并列放置,從而將整個「混動專用變速器」的體積減小了約30%,同時減輕了約30%左右的重量;

2. 「發動機」直連「發電機」(P1電機或ISG電機),通過「離合器」與「減速齒輪」相連,最后走向「輸出軸」。而「驅動電機」(P3電機)直接通過「減速齒輪」,最終「功率」同樣流向「輸出軸」,效率更高,更省油。

EHS系統結構示意圖

根據「驅動電機」的「功率」,目前「EHS系統」由三個版本組成:

「EHS132」:「發電機」峰值功率75kW,「驅動電機」峰值功率132kW;

「EHS145」:「發電機」峰值功率75kW,「驅動電機」峰值功率145kW;

「EHS160」:「發電機」峰值功率90kW,「驅動電機」峰值功率160kW。

而將三款「EHS系統」適配到車型上時,也會采用不同的「驍云發動機」:

「EHS132」和「EHS145」采用1.5L「驍云發動機」;

「EHS160」采用驍云1.5Ti「驍云發動機」。

比亞迪DM-i混動系統工作原理示意圖(動圖)

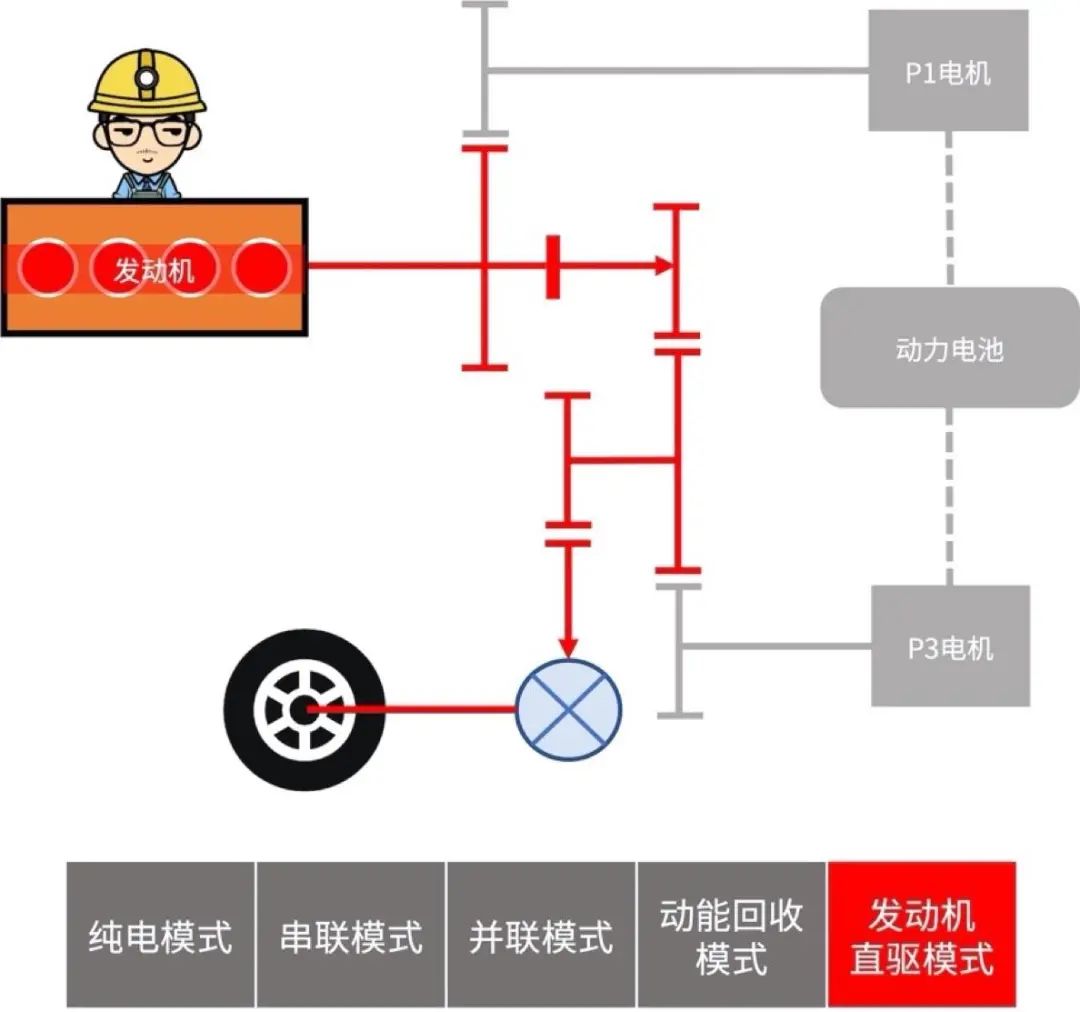

而「比亞迪DM-i混動系統」同樣擁有混動系統常見的工作模式:

純電模式:在起步與低速行駛時,「驅動電機」由「電池」供能驅動車輛;

串聯模式:「發動機」帶動「發電機」發電,通過「電控」將電能輸出給「驅動電機」,直接用于驅動「車輪」。在中低速行駛或者加速時,若「SOC值」較高,則整車控制策略會將驅動切換為純電模式,「發動機」停機。若「SOC值」較低,則控制策略會使「發動機」工作在油耗最佳效率區,同時將富余能量通過「發電機」轉化為電能,暫存到「電池」中,實現全工況使用不易虧電;

并聯模式:當整車行車功率需求比較高時(比如高速超車或者超高速行駛),「發動機」會脫離經濟功率,此時控制系統會讓「電池」在合適的時間介入,提供電能給「驅動電機」,與「發動機」形成并聯模式;

動能回收模式:當剎車時,動能通過「驅動電機」進行回收;

發動機直驅模式:在高速巡航的時候,通過「EHS系統」內部的「離合器」模塊將「發動機」動力直接作用于車輪,將「發動機」鎖定在高效率區,同時,為了避免「發動機」能量的浪費,「發電機」和「驅動電機」隨時待命,在「發動機」功率有富余時,及時介入將能量轉化為電能,存儲在「電池」中,提高整個模式內能量利用率。

正如此前所說,從結構和工作原理的復雜程度上,「EHS系統」或許并不那么驚艷,但在這套系統的背后有著幾項比較關鍵的技術,包括但不限于:

「扁線電機」:「EHS系統」中的「電機」采用了扁線成型繞組技術,從官方數據來看,「電機」的最高效率達到了97.5%,額定功率提高32%,高效區間(效率大于90%的區間)占比高達90.3%,質量功率密度達到5.8kW/kg;

自研的第四代「IGBT系統」:根據官方數據來看,比亞迪「電控」的綜合效率高達98.5%,「電控」高效區(即「電控」效率超過90%的區域)占比高達93%,極大的降低了電控損耗,提高效率。

總的來說,「EHS系統」核心是讓「發動機」專注在最佳效率區間運行,而更多地發揮「電機」的作用。

3. 「刀片電池」:比亞迪任性的資本

從官方放出的消息來看,「比亞迪DM-i混動系統」使用的「刀片電池」應該與純電車型使用的「刀片電池」略有不同,官方稱之為『混動專用功率型刀片電池』,讓我不得不感嘆,能自己造「電池」的主機廠就是有任性的資格,而其特殊之處大致有以下幾點:

單節「電池」電壓達到20V:每節「電池」內串聯了若干節(推測為6節)軟包卷繞式「電芯」,使得單節電壓達到20V以上,確保「電池」在低電量時,仍能有足夠的電壓保證「電機」的驅動效率;

「電池組」可靈活搭配:單個「電池組」由10片至20片「刀片電池」組成,換言之,電量將在8.3~21.5kWh之間,即理論純電續航可設定在50~120km之間。故此,比亞迪可以在不同級別的車型上搭配不同容量「電池組」;

結構簡化,空間利用率高:這其實是比亞迪「刀片電池」的共同特點,比如「電池」采用縱向排列,這樣就可以將電芯采樣線、電線、數據線等置于一側,從而降低結構復雜度,同時也提升了「電池組」的單位能量密度。

「刀片電池」對于整套「比亞迪DM-i混動系統」而言,其重要性與「驍云發動機」和「EHS系統」一樣,缺一不可,異常重要。

「比亞迪DM-i混動系統」:一套以電為主的自研混動系統,擁有三大核心混動技術,四種主要的混動模式,打造低油耗、高舒適性的駕駛體驗。

宋Pro DM-i

比亞迪DM雙平臺戰略:階段性成果 ? ? ?

2022年1月3日,比亞迪公布2021年銷量數據:2021年乘用車全系銷售730093輛,其中搭載「比亞迪DM混動系統」的車型累計售出272935輛。隨著搭載「比亞迪DM-i混動系統」的多款車型陸續登場,相信比亞迪DM車型的銷量必將節節上升。

比亞迪DM混動系統的技術路線概覽

比亞迪DM混動系統的技術路線概覽

「比亞迪DM-i混動系統」是目前比亞迪在混動技術領域的王牌,其經濟性和實用性不言而喻。正如此前所總結的那樣,「比亞迪DM-i混動系統」最可貴的點在于:比亞迪擁有「電池」、「電控」到「電控芯片」等關鍵部件研發和制造的能力。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論