眾所周知,隨著對新能源驅動電機功率密度的要求不斷提高,新能源從業人員在電機冷卻方案上的思考也正在從水冷逐步向油冷轉變。

2017年開始相繼落地量產的Molde 3后驅電驅系統和Nidec 150kw電驅系統,不僅成為行業標桿,更是點燃了一眾廠家對油冷電機的研發熱情。

不過同為標桿,兩者的電機油冷方案卻不盡相同,由此帶來的定子固定方案也有所差異。今天就來聊一聊電機定子在電機殼體中的固定方式的選擇。

1

油冷電機定子固定方案現狀

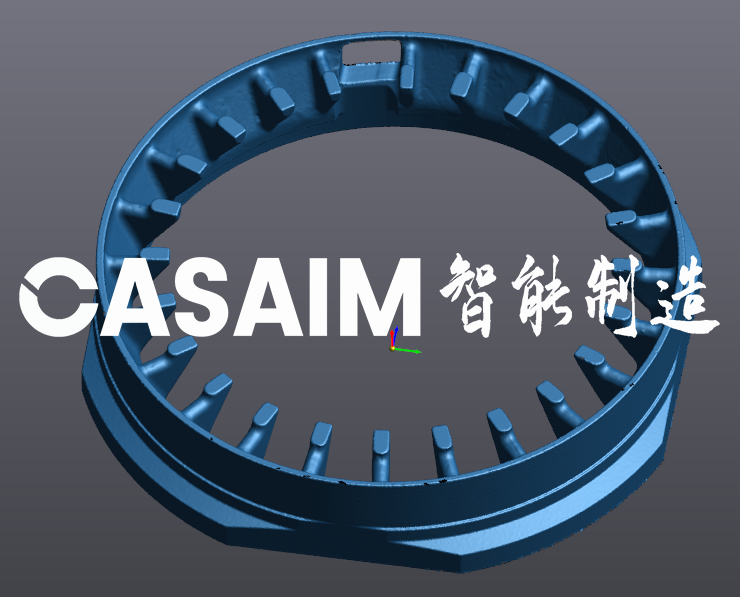

Tesla Molde 3采用的是定子鐵芯外圓與機殼過盈連接(后文簡稱過盈方案),此方案與水冷電機一致。Tesla Molde 3 最新的油冷扁線電機也是如此。

而Nidec采用的定子固定方案則是通過4顆長螺栓穿過定子鐵芯外圓上的通孔,將定子軸向鎖緊在機殼上。

放眼于純電系統的油冷電機領域,除了Tesla和Nidec,還可以看到:

- GM 2016年發布的Bolt—采用螺栓固定方案

- 現代 2020年發布的E-GMP電驅——采用螺栓固定方案

而如果把目光轉向混動系統領域,電機定子的固定方式絕大部分都采用了螺栓方案。行業中的代表有:豐田THS、本田IMMD、GM Volt。豐田Prius,從 Gen1到Gen4,無論漆包線采用圓線還是扁線,定子固定方案都堅定不移的走了螺栓固定方案。

看到這里,可能讀者會有以下兩個疑問?

- 為何在混動油冷系統中,電機定子都不約而同選擇螺栓固定方案?

- 純電油冷系統中的電機定子為何同時存在過盈和螺栓固定兩種方案,這兩種方案的優劣各是什么?

試圖通過以下幾個維度來找到答案。

2

機械可靠性

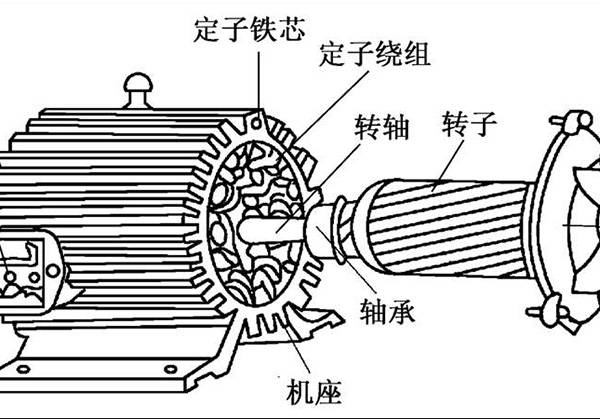

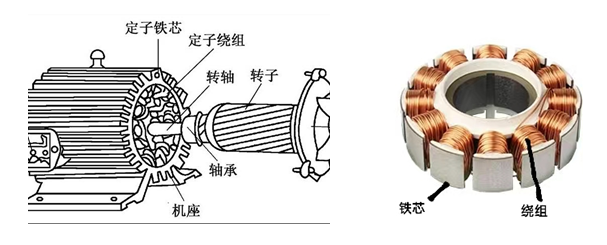

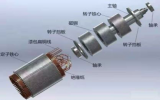

無論是過盈方案還是螺栓固定方案,都與定子在電機中的定位、固定相關。一般來說,定子與電機殼體的配合需滿足軸向定位、徑向定位、防轉三個基本功能。

兩種方案的定子軸向定位都是通過殼體內部的臺階定位面來實現,而螺栓固定方案會在定子鐵芯外圓開有若干個螺栓過孔。考慮到螺栓與通孔之間的裝配間隙以及螺紋孔在殼體中加工的位置度公差,其徑向定位精度稍遜于過盈方案。

考慮電磁力、機械振動沖擊、溫度等因素的影響,定子與殼體的配合設計變得更加復雜。

過盈方案,通常采用增加鐵芯與殼體之間的最小過盈量來提高可靠性。但考慮到兩者之間的溫差、材料不同膨脹系數等因素,仿真設計的準確性得到挑戰。同時,在最大過盈量下還需平衡局部應力與材料的機械性能。

過盈設計是常見的一種配合,但在油冷電機設計中會引出一些額外考慮點。比如,冷卻油是否會進入到殼體與鐵芯之間降低兩者之間的摩擦系數?通過在定子鐵芯軛部油道走油是否會導致過盈連接的可靠性下降?

回到螺栓固定方案,原理是利用螺栓擰緊產生的摩擦力,來提供定子在各種條件下防轉所需的扭矩。理論上同樣可以通過加大螺栓規格、增加擰緊扭矩,來提高可靠性

但需要注意的是,螺栓鎖緊的固定方式,無論是在擰緊后還是在產品使用過程中,扭矩的衰減都不可避免。由此導致的軸向夾緊力下降,將會帶來定子打滑風險。定子鐵芯由無數“柔軟”的硅鋼片疊壓而成,這種軟連接所引發的螺栓扭矩衰減問題需要慎重對待。因此螺栓的選型、防松方案以及擰緊工藝的設計和驗證顯得較為重要。

3

冷卻

為了增加鐵芯部分的散熱能力,過盈方案(參考Tesla)選擇通過增加鐵芯徑向尺寸來實現冷卻油道的特征,而這將不可避免的增加一道熱阻。而螺栓方案則可以通過油管(Toyota)、淋油盤(Nidec)等輔件的設計,對鐵芯和繞組的特定部位進行主動冷卻,而且由于鐵芯和殼體之間允許存在間隙,鐵芯表面熱量將直接被冷卻油帶走。

此外,過盈方案為了讓冷卻油能夠順暢的通過整個電機油道系統,甚至以一定流速射出,從進油到出油勢必會產生較大的壓降,這對油泵能力提出了更高的要求。而螺栓方案的電機油路則相對“通暢”,對整個系統而言負擔較小。

當然,也可以看到過盈方案帶來的益處。由于鐵芯油道遍布定子表面,整個鐵芯、包括配合油環之后對繞組的冷卻相對較為均勻。

4

NVH性能

首先來看電機的NVH性能。

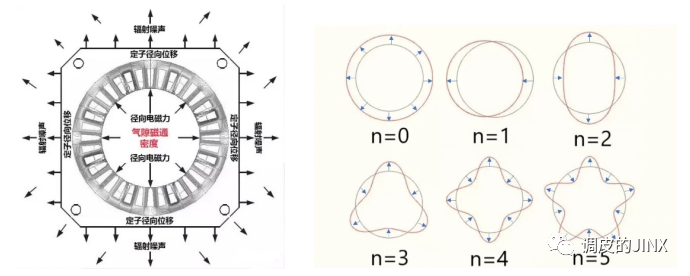

電機振動噪聲可分為三類:機械噪聲、電磁噪聲、空氣動力學噪聲。其中,與定子相關的噪聲主要為電磁噪聲。

簡單來說,其一部分來自電磁力(由于繞組在定子鐵芯內部產生的磁動勢,使得定子鐵芯內表面受到沿圓周方向分布的徑向電磁力),另一部分則來自于定轉子磁場耦合生產的轉矩脈動,稱為切向電磁力。在實際噪聲的情況中,往往前者占主導。

定子電磁力及模態

兩種固定方案最大的差異,即在于定子噪聲傳遞路徑的不同。過盈方案的定子通過鐵芯外表面與殼體配合,電磁力將直接傳遞到整個殼體上,最終通過懸置在整車形成響應。而螺栓方案的定子與殼體的配合部分為殼體上的軸向定位面,并且兩者之間的圓周間隙切斷了電磁力的徑向傳遞路徑,這無疑對整機電磁噪聲的抑制起到了較好的作用。

其次,由于鐵芯外圈油孔的存在,過盈方案的定子在徑向上的剛度相對較差,給NVH設計帶來更高的難度。

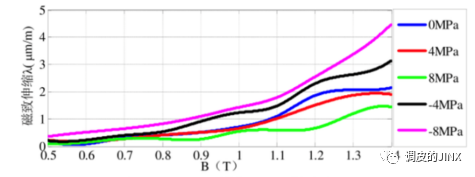

工作狀態下,定子在交變的正弦磁場中由于磁致伸縮效應(后文會提到),將引起尺寸上的不斷變化。通過下圖可以看到,隨著沿磁化方向的壓應力值的增加,磁致伸縮量同步上升(其中λ=△l/l)。雖然其量級一般僅為10-6~10-5,但其對電機噪音的影響不應忽視。

而上述情況在過盈方案中將更甚。因為通過計算不難發現,過盈方案中鐵芯所受的徑向應力基本上是大于螺栓方案的中鐵芯所受的軸向應力的,并且繞組磁場主要分布于沖片的平面方向,而非厚度方向。

外加應力下無取向電工鋼片磁致伸縮

同樣,螺栓固定方案中螺栓的選型和設計對NVH影響也較大。如果螺栓提供的軸向預緊力不足,定子所產生的電磁力將克服靜摩擦力,最終通過螺栓將噪聲傳遞到殼體。

5

電機輸出性能

這里需要引入"磁彈耦合效應":磁性材料磁學性質和力學性質相互關系的一種現象,包括磁致伸縮效應和逆磁致伸縮效應(也稱磁彈效應)。

前者定義為物體在受到外磁場作用時沿磁力線方向產生伸縮相對變形;后者定義為鐵磁材料在機械應力的作用下,材料的磁性能發生變化。其與應力的大小、磁場與應力方向的夾角有關。

因此,可以理解過盈方案(鐵芯受徑向壓力)以及螺栓方案(鐵芯受軸向壓力)對硅鋼的磁性能的影響不盡相同。

為了更好的理解,引入另外一個概念:磁疇。

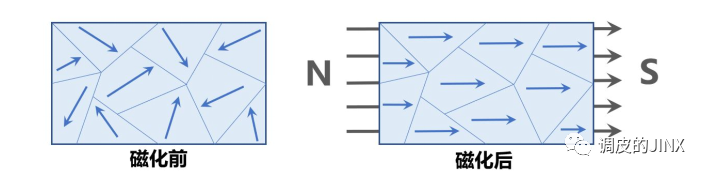

磁疇的產生機理不作詳解,可以簡單理解為鐵磁體的內部存在神奇的相互作用,會自發的形成許多磁化方向看似雜亂無章的小區域,這些區域即為磁疇。

在沒有外磁場時,磁疇分布的方向混亂,遵循局部能量最小的原則,對外不顯磁性;加上外磁場后,能量最小的狀態發生改變,磁疇的大小及排列方式發生改變,并逐步朝著外磁場的方向被“捋直”,鐵磁體顯示強磁性。

磁疇分布

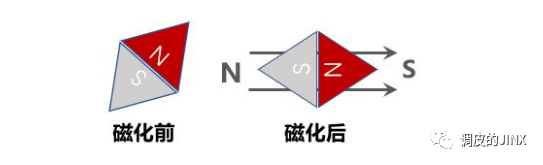

而每個磁疇又可以簡單理解為一個小磁鐵。

磁疇示意

需要注意的是,磁性材料的應力狀態與其內部的磁疇結構有著密切的關系。當應力沿著磁化方向拉伸時,磁疇也會沿著這個方向被拉伸,磁疇的數量、排列方式也會發生改變,從而對材料的導磁性能、損耗造成影響,引起電機輸出性能的變化。

電機設計通常選用無取向硅鋼作為導磁材料。但從硅鋼片的實際來料狀態來看,沿著不同方向上的性能本身存在一定差異。這是由于材料在不同方向上的應力狀態不同所造成的磁疇狀態的差異導致。

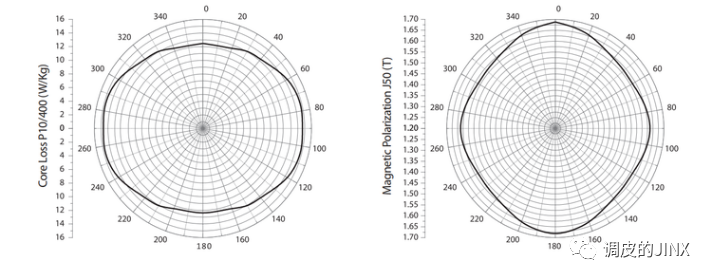

下圖0°/180°為軋制方向,90°/270°為非軋制方向。顯然,無論是損耗還是磁感應強度,軋制方向的性能都略勝一籌。

硅鋼不同方向軋制性能對比

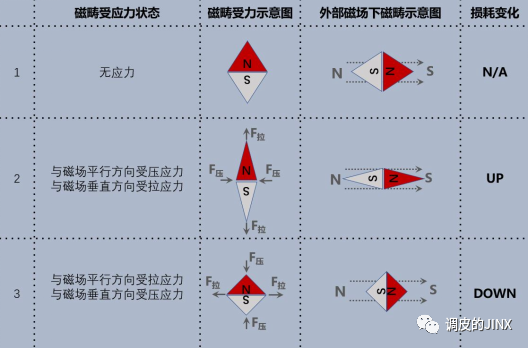

筆者注意到,有不少研究者提到壓應力將造成硅鋼片的磁性能下降,拉應力則相反,但都沒有講清楚測試時應力和磁化方向的關系。下表展示了不同應力方向和磁場方向對導磁材料損耗的影響:同是壓應力,與磁場方向的角度不同,對損耗的影響也不盡相同。

此外,也有研究表明:相同方向、大小的拉應力和壓應力所引起的材料損耗變化程度不同,損耗升高的程度要遠大于降低的程度。

磁疇狀態匯總

鐵磁材料的相對導磁率變化與應力之間的關系如下。對于正磁致伸縮系數材料(如硅鋼)在受到壓力作用時,在作用力方向導磁系數減小,而在作用力的垂直方向導磁系數增大;當作用力是拉力時,其效果相反。

△μ/μ=-(2λm/Bm2)·σμ

λm:材料的飽和磁致伸縮系數(其大小與材料的形變量、測試方向與磁化方向的角度有關)

Bm:材料的飽和磁感應強度

σ:外加應力

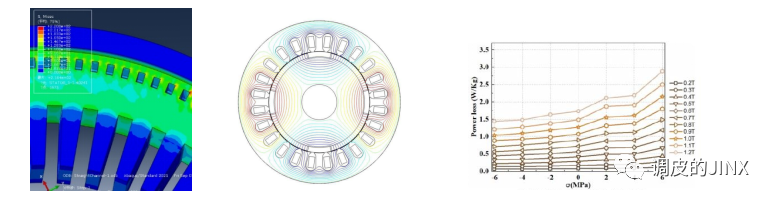

重新回到本文討論的主題。如采用過盈方案,硅鋼片在徑向方向受壓應力,并且通過仿真可知,此應力將主要集中在定子軛部,同時為了滿足機械上的要求,硅鋼片局部區域的應力大小往往會達到100MPa以上。

而在實際運行過程中,定子軛部的磁路以圓周方向為主,徑向方向為輔。根據上述理論,筆者認為較無應力狀態定子,過盈方案的定子軛部鐵損將降低,電機的磁滯損耗和渦流損耗也將下降,輸出性能表現更佳。

鐵芯過盈仿真

這個結論可能與以往的認知不同,歡迎大家提出不同意見。另外,在相同的過盈條件下,硅鋼片在軋制、非軋制方向的磁性能表現也是不同,可以結合定子鐵芯的制造工藝來思考這個問題。

而采用螺栓方案,硅鋼片在軸向方向受壓應力。厚度方向壓應力對材料磁性能的影響如下。

隨著應力增大,材料在不同方向上的導磁率都將下降,渦流損耗也將明顯增加,非軋制方向的磁滯損耗增量很小,軋制方向的磁滯損耗上升較快。

基于上述分析,這就造成了其整體方案下的硅鋼片實際性能不如過盈方案(僅考慮裝配應力)。

需要注意的是,軸向壓應力并不是均勻分布于整個定子鐵芯表面,而是呈現出螺栓連接位置處局部應力較大其余位置較小的狀態,而螺栓過孔就如過盈方案的外圈油道一樣,對于電磁性能來說,設計時應作為冗余考慮。因此,雖然螺栓方案下的硅鋼片損耗和導磁性能有惡劣的趨勢,實際影響又或許沒有想象中的那么大。

經過這一塊的對比分析,大家可以發現,兩個方案的不同應力狀態對電機性能的影響,很難定量的給出一個結論。因為不同的配合設計、電磁方案、鐵芯的工藝、實際溫度等等,都會對硅鋼片的實際磁性能、電機的實際輸出性能造成不同程度的影響。這也是為什么常常電磁仿真(尤其是損耗)與實際情況差距較大的重要原因之一。

6

工藝、成本思考

為了實現過盈方案中定子鐵芯上的冷卻油道,在沖壓模具、疊壓工藝的設計、制造上顯然會更復雜,并且工藝對產品設計的限制也會更多。量產后的節拍也不如螺栓方案。這一塊的工藝成本相對略高。

殼體的制造工藝上,兩者相差不大。

電驅系統的裝配工藝,無論是樣件階段還是量產階段,螺栓固定方案存在較大優勢。前者需要一套加熱系統+定位系統+壓裝系統+冷卻系統,效率低,返修時的便利性也不佳;而后者可在冷態下操作,采用一套定位系統+螺栓擰緊工位即可滿足,工藝成本的優勢較為明顯。

結束語:

從定子固定方案的角度出發,在機械、冷卻、性能、工藝成本幾個不同的維度進行了分析和分享。

電子發燒友App

電子發燒友App

評論