文章介紹國外電機主要生產工藝,并進行對比分析,對電機生產企業有借鑒作用。

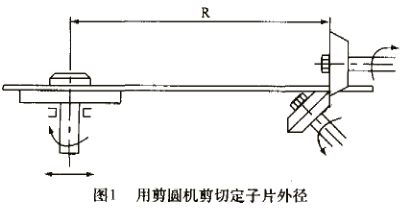

1、沖片工藝方塊硅鋼片上沖定位孔后,在剪圓機上剪切定子沖片外徑。此方法效率高,可剪直徑范圍大,沖片精度( 圓度 、同軸度 )高;刀具結構簡單,刃磨、裝拆方便(見圖1 )。

而在國內,大于φ520mm 的沖片,仍要一套落料模。大直徑落料模的制作難度和制造成本較高,且適應性單一,其維護保養費用也高。

2、定子鐵心工藝

定子鐵心疊壓采用整圓筒的柱形胎結構,俗稱“死胎”。其圓柱工作面粗糙度要求較高,一般在3.2μm以上,與軸線的同軸度一般在φ0.05mm以下,圓柱面上還加工有一道鍵槽,疊壓時,在槽中插一長鍵,與沖片的槽口寬配合,以確保定子槽不偏斜。疊壓完后,以胎具心軸兩端的中心孔定位,在車床上車削鐵心外圓至要求尺寸,加工余量一般在0.5-1mm (直徑)。

其目的有二:一是可進一步提高鐵心內外徑“作用尺寸”的同軸度。二是有效提高鐵心與機座的接觸狀況,以提高機座的導熱與散熱,降低電機運行溫度,延長絕緣的熱老化壽命。而國內一般是使用漲胎結構,疊片時,漲胎不漲緊,裝片容易,在加壓時才漲緊。鐵心外圓一般也不加工。

3、帶繞組定于入機座

H355以上的電機,全部采用熱套定子工藝,有的吊定子入機座,有的吊機座套定子,一般前者多見。機座加熱至120~150℃,并保溫3小時左右。這種方法對有繞組定子可免于被壓傷,且不需大規格的壓力機。

4、轉子

中小型電機的鑄鋁轉子多采用臥式高壓鑄鋁工藝,從轉子端環內側進鋁,轉子端面完全由模具成型,無工藝切痕,非常光整,設備的自動化程度高。較小的轉子一次可壓鑄3個。

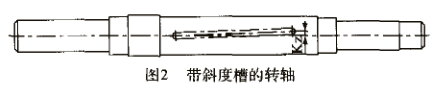

銅導條轉子槽斜度的實現方法是將軸上的疊片鍵槽加工成與軸線有一定角度(圖2 )。疊片時,在鍵槽內裝長鍵,即可往軸上裝片,槽斜度在疊片時形成。在此需說明,軸鍵槽的斜度是轉子槽斜度的折算值 。

Kz=Kp(Rz/Rp)

式 中:Rz、Kz——軸半徑和軸鍵槽斜度Rp 、Kp——轉子沖片半徑和轉子槽斜度這種槽斜度是近似值,轉子槽帶有極微螺旋,但實踐證明可以滿足設計和工藝要求,且不需特殊工裝及設備,是一種“零成本”方法。

插銅導條時,將轉子放在滾輪架上,首先,手持導條隔一槽插入,推入100mm左右,連續插入3-5根后,用氣動工具打入。這時,導條頭部套有與頭部完全配合的墊塊,以免氣動工具的沖擊力將導條頭部打傷。隔槽插完轉子的半數槽后,再插 另一半槽 。

這種方法與逐槽插有區別,導條在轉子槽中的狀況要好得多,均勻性好。銅導條轉子精車外圓后,槽口均有倒屑、堵槽現象,則以手持電動旋轉銼刀(圖3 )進行清理,效率高,且槽口整齊、倒角明顯。有的轉子不車外圓,因為轉子沖片已經留有氣隙。

轉子動平衡,一般是在額定轉速下進行。動平衡機具智能化,帶防護罩。

5、機座的雙冷散熱結構

在一些功率大、體積受到限制的場合,電機一般多采用“風-水”冷卻結構。其機座筒為三層結構,里面兩層是水循環冷卻通道。外層形成風道,電機內腔的熱流進入風道,既受水冷卻,又通過外罩筒散熱。

6、滑環組結構

繞線轉子的滑環組有三大特點 :(1)滑環上有螺旋槽,作用是修平電刷,與滑環始終保持良好接觸。(2)滑環組外端裝有大直徑風扇以起冷卻和清潔作用。(3)轉子引接線端子用防塵蓋密封,與電刷粉塵隔離,防止爬電引起故障。

7、電機的裝配

國外的裝配極其認真,對裝配用的零部件都要目測檢查,確實認為滿意后才使用。必檢項目工人都自覺嚴格遵守,所作記錄非常認真。而不是我們一貫認為的那樣,上道工序提供的零部件都是合格的,裝配時只管用就行了。其實,我們把“合格”與“無瑕疵”搞混了。以下的操作、自檢項目需要重視:

(1)如零部件涂底漆表面有脫漆或不勻現象,應進行補刷。(2)如螺栓旋入不暢,需用絲錐鉸一次螺孔。(3)如零部件的非重要表面發現輕微的磕傷,要進行修磨。(4)無論多大的螺栓、螺母,都有扭緊力矩的標準(N.m)。(5)帶排油的軸承結構,潤滑脂一定要加滿。(6)軸伸跳動用千分表檢驗,軸伸直徑用通規檢驗。(7)軸承外圓跳動用千分表檢驗。(8)定轉子通風段對齊程度的檢驗。

總之,國外認真細致的工作態度、明確具體的技術要求,規范化的操作程序值得我們學習。

編輯:黃飛

電子發燒友App

電子發燒友App

評論