徑向磁通永磁同步(以下簡稱RFPM)電機因其設計技術相對成熟且效率高、運行平穩等優點,近年來在電動汽車等應用場合得到廣泛應用。

為了研究增程器用AFPM電機設計的可行性與合理性,本文對AFPM與RFPM同步電機的電磁性能進行了對比分析。首先,對兩種不同拓撲結構電機的磁通路徑進行概述;其次,利用有限元方法對電機進行優化設計;最后,對電機空載、負載工況下的電磁性能進行對比及分析,可為增程器發電機的設計提供一定的參考依據。

1 軸向磁通與徑向磁通永磁電機 ?

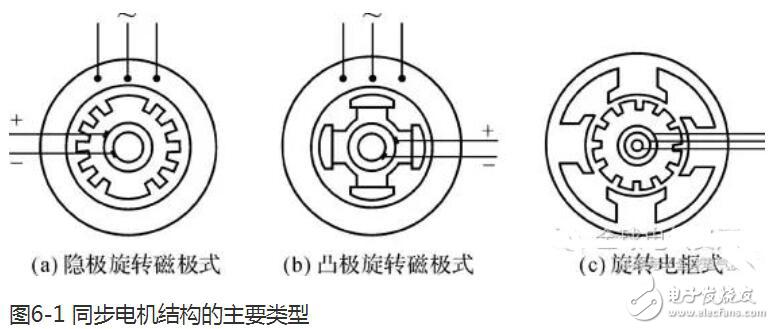

AFPM與RFPM電機雖同屬于永磁同步電機,但兩者在電機結構、磁通路徑方向以及定子制造方面存在較大差異。

1.1 電機結構

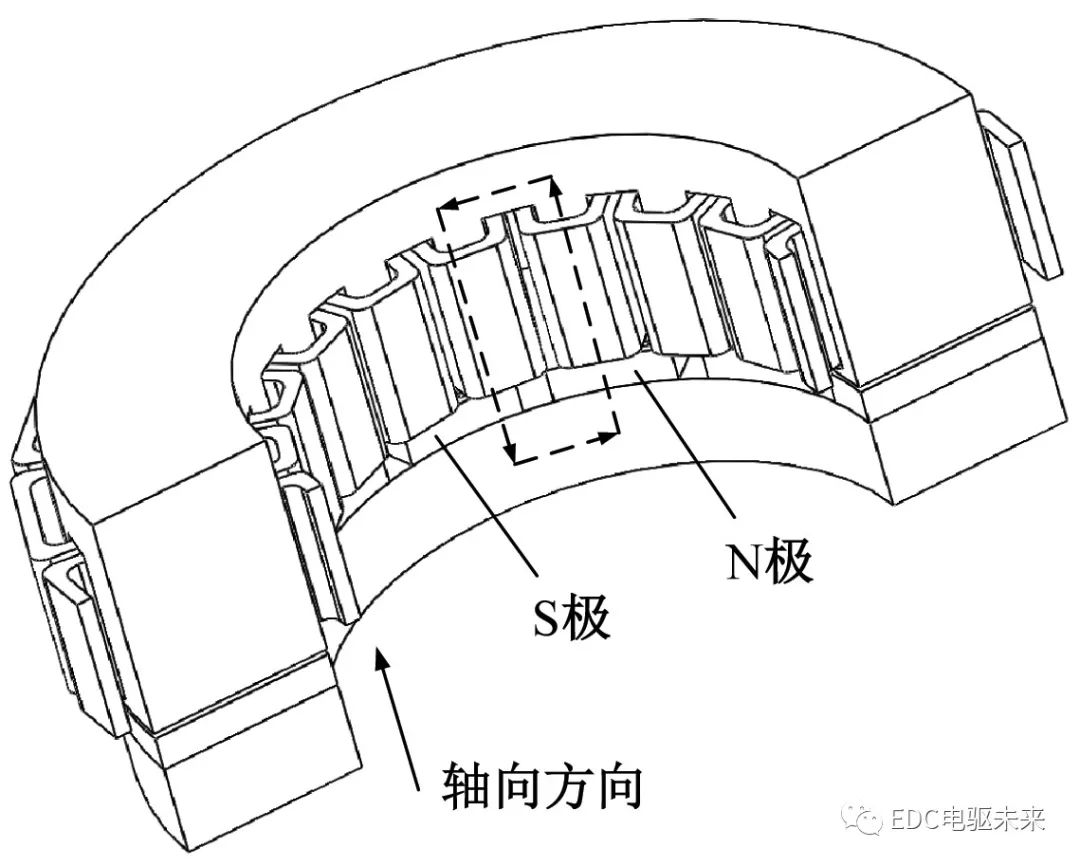

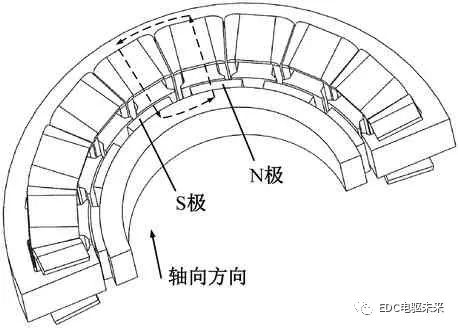

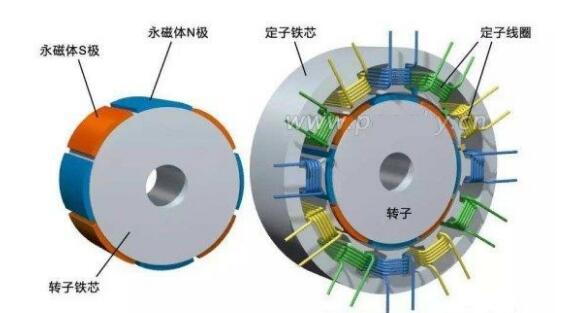

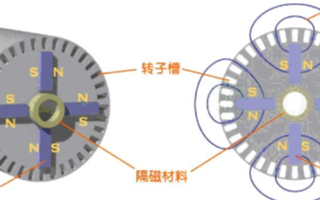

圖1為AFPM與RFPM電機模型,兩種電機的主要部件均由定子部分(定子鐵心與繞組)與轉子部分(永磁體與轉子鐵心)組成。AFPM電機定子鐵心與轉子鐵心的外徑與內徑保持一致,軸向長度不同,定子部分與轉子部分軸向方向相對裝配;而RFPM電機轉子部分裝配于定子部分內部,這種結構的定子鐵心與轉子鐵心的軸向長度保持一致。兩種拓撲結構電機裝配方式的不同,導致兩者在結構上差異較大。

圖1 RFPM與AFPM電機模型

1.2 磁通路徑方向

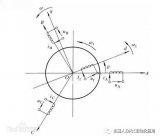

AFPM電機與RFPM電機的磁通路徑走向如圖2、圖3所示,圖中虛線為某一對N、S極產生的磁通路徑閉合回路。兩種拓撲結構電機的磁通路徑走向基本相同,均由N極永磁體發出,經氣隙、定子部分、氣隙、S極、轉子鐵心,最終回到N極構成回路。但兩種拓撲結構電機的磁通路徑方向卻不同,AFPM電機整個磁通路徑的方向為先軸向、后經定子軛部周向閉合,隨后軸向方向向S極閉合,最終經轉子盤周向進行閉合構成整個回路;RFPM電機的磁通路徑方向為先徑向、后經定子軛部周向閉合,隨后徑向方向向S極閉合,最終經轉子鐵心周向進行閉合構成整個回路。

圖2 AFPM電機磁通路徑示意圖

圖3 RFPM電機磁通路徑示意圖

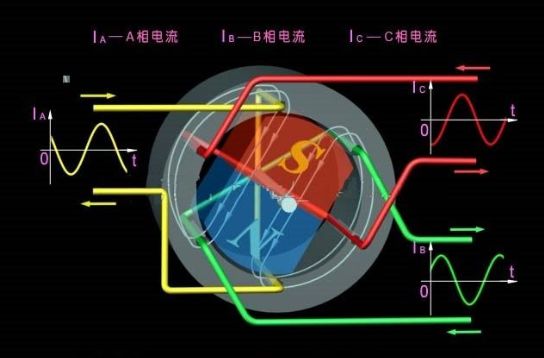

AFPM電機的磁通路徑方向與轉軸方向平行且沿軸向與周向閉合,而RFPM電機的磁通路徑與轉軸方向垂直且沿徑向與周向閉合。AFPM電機內部空間較大,更有利于電機散熱。通常為了進一步降低定子繞組產生的損耗與端部用銅量,多采用分數槽集中繞組,可以在一定程度上提升電機效率、降低成本。

1.3 定子制造

對于RFPM電機而言,為了降低定子鐵心損耗,通常用開槽的硅鋼片軸向疊壓制成定子鐵心,將繞組纏繞于定子齒上,利用槽楔對槽口進行封閉,防止繞組脫落。

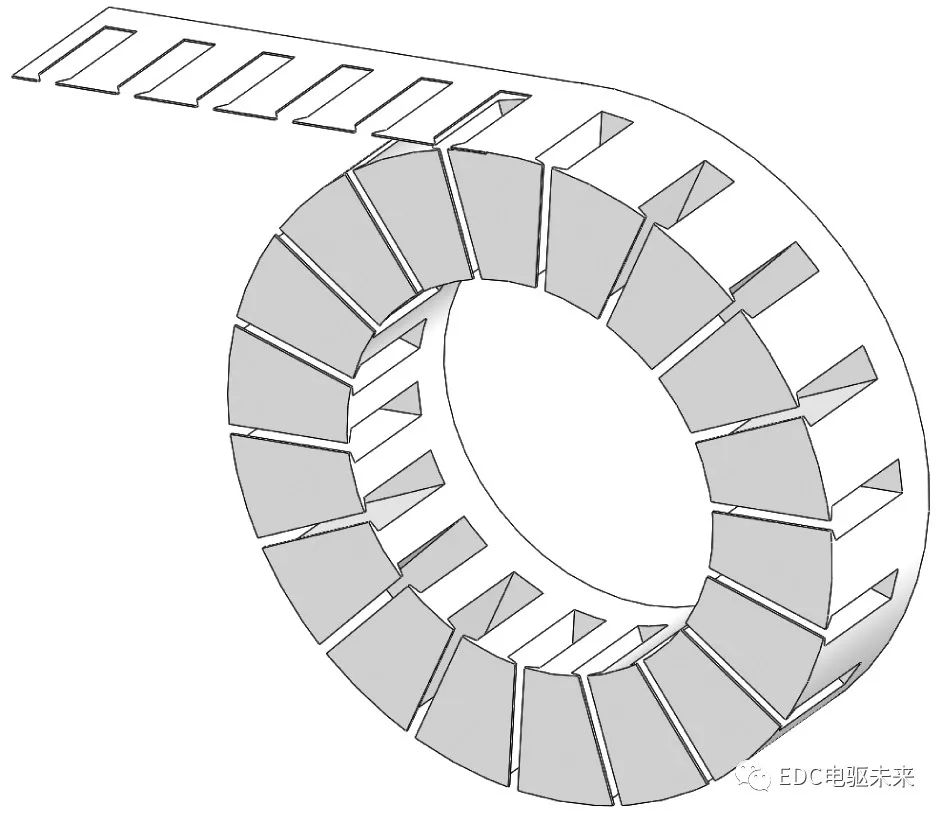

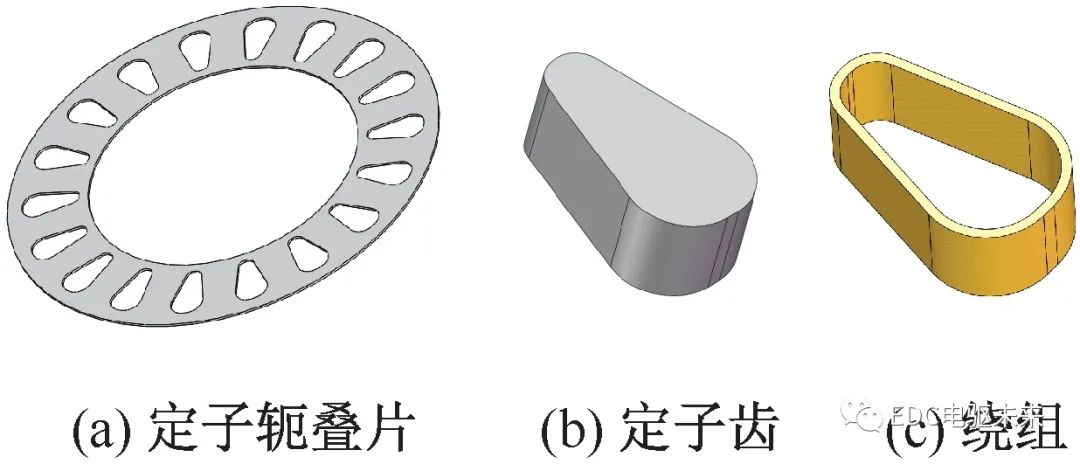

而AFPM電機定子制造方式多樣,比較常見的制造方式有兩種:利用全自動沖卷機對定子卷繞制成;定子齒、定子軛與繞組三部分拼接而成。

圖4為卷繞定子鐵心模型。這種卷繞而成的定子鐵心損耗較小,但該結構對繞組進行繞制時,由于電機內徑處空間狹小,繞組安裝較困難,且內徑處電負荷較大,使得繞組溫度較高。圖5為拼接定子鐵心圖。先將繞組纏繞于定子齒部,再將多個定子齒與疊壓而成的定子軛拼接,形成定子部分。這種結構的特點是繞線方便,可減少繞組端部長度,同時可以降低感應電動勢諧波;但定子齒為實體,導致其渦流損耗較大;該定子結構由多個部件組成,裝配過程較復雜。

圖4 卷繞定子鐵心

圖5 拼接定子鐵心

2 電機設計 ? ? ?

2.1 結構特點

AFPM電機與RFPM電機內部永磁體的形狀均為扇形結構,AFPM電機結構的特殊性,導致其永磁體和電機定轉子的內徑與外徑尺寸相同,進而使得永磁體產生的每極磁通形狀也為扇形結構,電機內部氣隙磁密沿著徑向方向發生變化,而且隨著半徑的增加,氣隙磁密沿著軸向方向也發生變化,因此,AFPM電機內部磁場為三維結構,不能簡單地將模型等效為二維直線電機來求解,只能采用三維模型對其進行電磁場計算。RFPM電機氣隙磁密僅在徑向方向發生變化,而在軸向方向的氣隙磁密基本保持不變,氣隙磁密的波形、大小與電機的軸長無關,因此,RFPM電機的電磁場求解計算可采用二維模型或三維模型。

2.2 研究方法

AFPM電機氣隙磁場不僅沿徑向進行變化,而且不同半徑處的磁密也發生變化,氣隙磁場為三維形狀,因此,需要對AFPM電機的三維模型進行求解。此外,為了優化電機的性能,通常改變電機結構來

改善電機的輸出性能,二維模型不能直觀地反映所優化的新結構。因此,本文利用ANSYS有限元求解方法對AFPM電機與RFPM電機采用三維模型進行瞬態場求解計算。電機模型如圖1所示。

2.3 約束條件

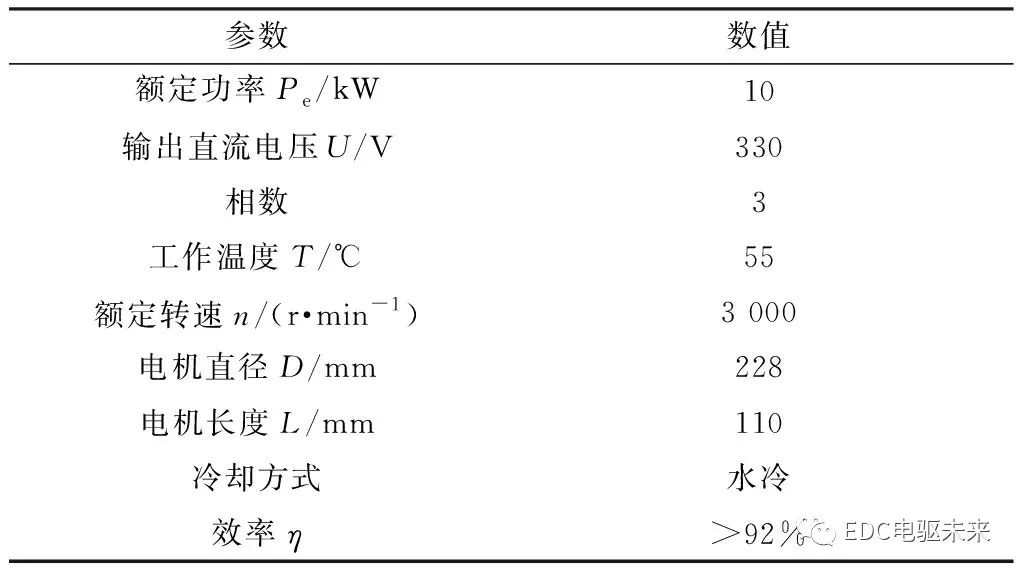

本文采用國內某公司電動汽車增程器發電機的設計指標,其設計指標如表1所示。

表1 發電機設計要求

為了使兩種不同拓撲結構電機具有可對比性,還應該保證電機的一些技術參數相同,需要對電機的設計要求施加約束條件。約束條件如下:

1)采用相同的電機材料;

2)保持相同的氣隙長度;

3)保持定子齒磁密、定子軛部磁密、氣隙磁密基本一致;

4)保持定子外徑基本一致;

5)保持熱負荷基本一致;

6)保持槽滿率基本一致。

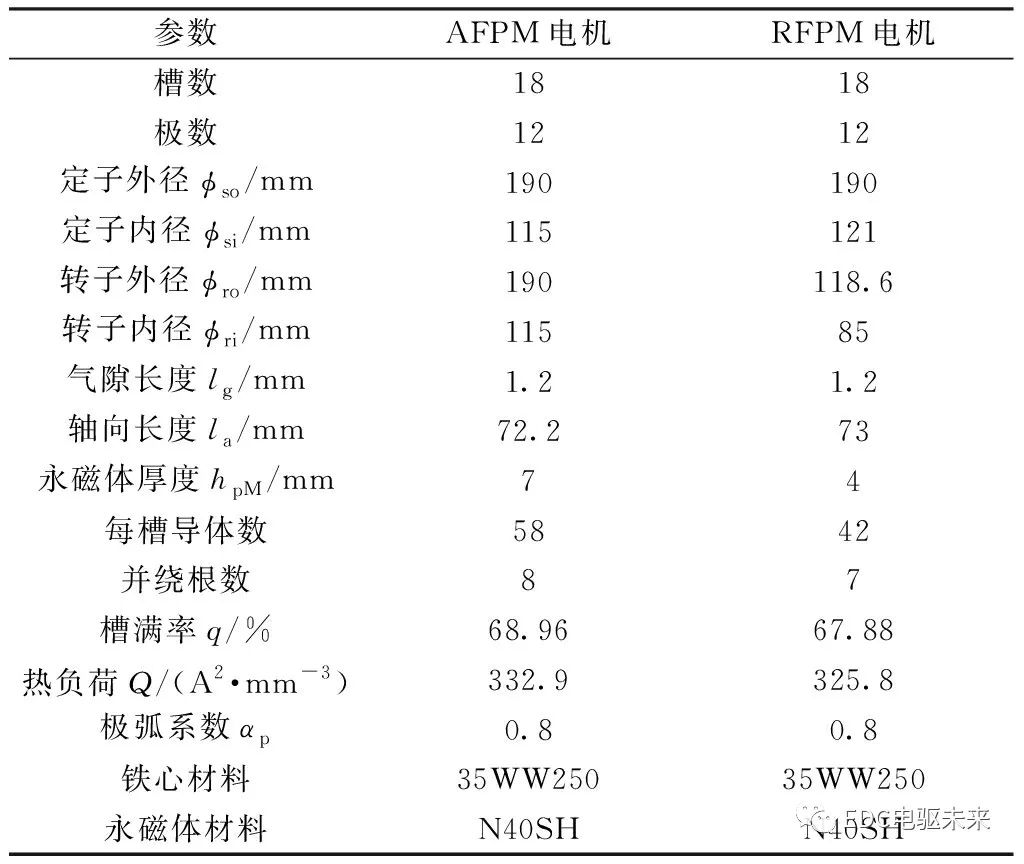

在滿足增程器發電機設計要求與電機對比約束條件的情況下,電機的設計還應該考慮兩種不同拓撲結構電機本身的特點。熱負荷代表電機內部繞組發熱情況,AFPM電機內部空間較大,散熱性能優于RFPM電機,但AFPM電機定子內徑處的繞組端部堆疊導致端部長度較長。因此,AFPM電機定子內徑不宜太小,通常設計AFPM電機為扁平結構;RFPM電機根據尺寸公式可以設計為扁平結構或細長結構。增程器發電機對電機體積要求嚴格,應盡量縮小電機體積。RFPM電機的輸出功率與定子內徑的平方成正比,因此,本文的RFPM電機采用扁平結構來縮小電機體積、減少材料用量。電機結構參數如表2所示。

表2 兩種不同拓撲結構電機參數

3 電磁性能對比分析 ? ? ?

3.1 空載性能對比

3.1.1 空載反電動勢

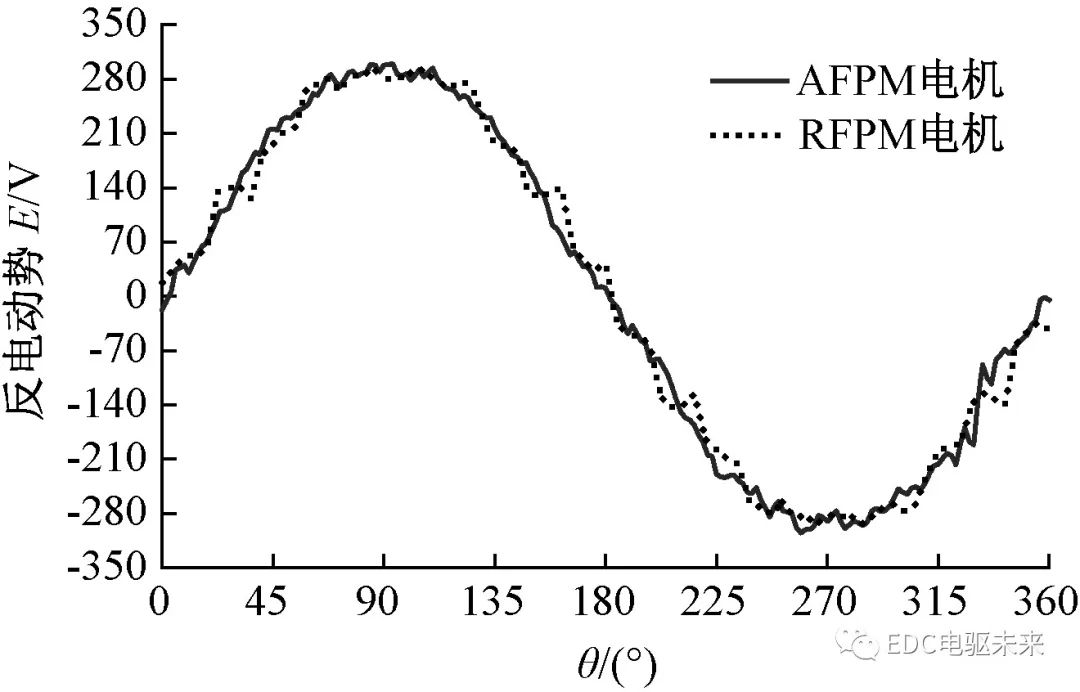

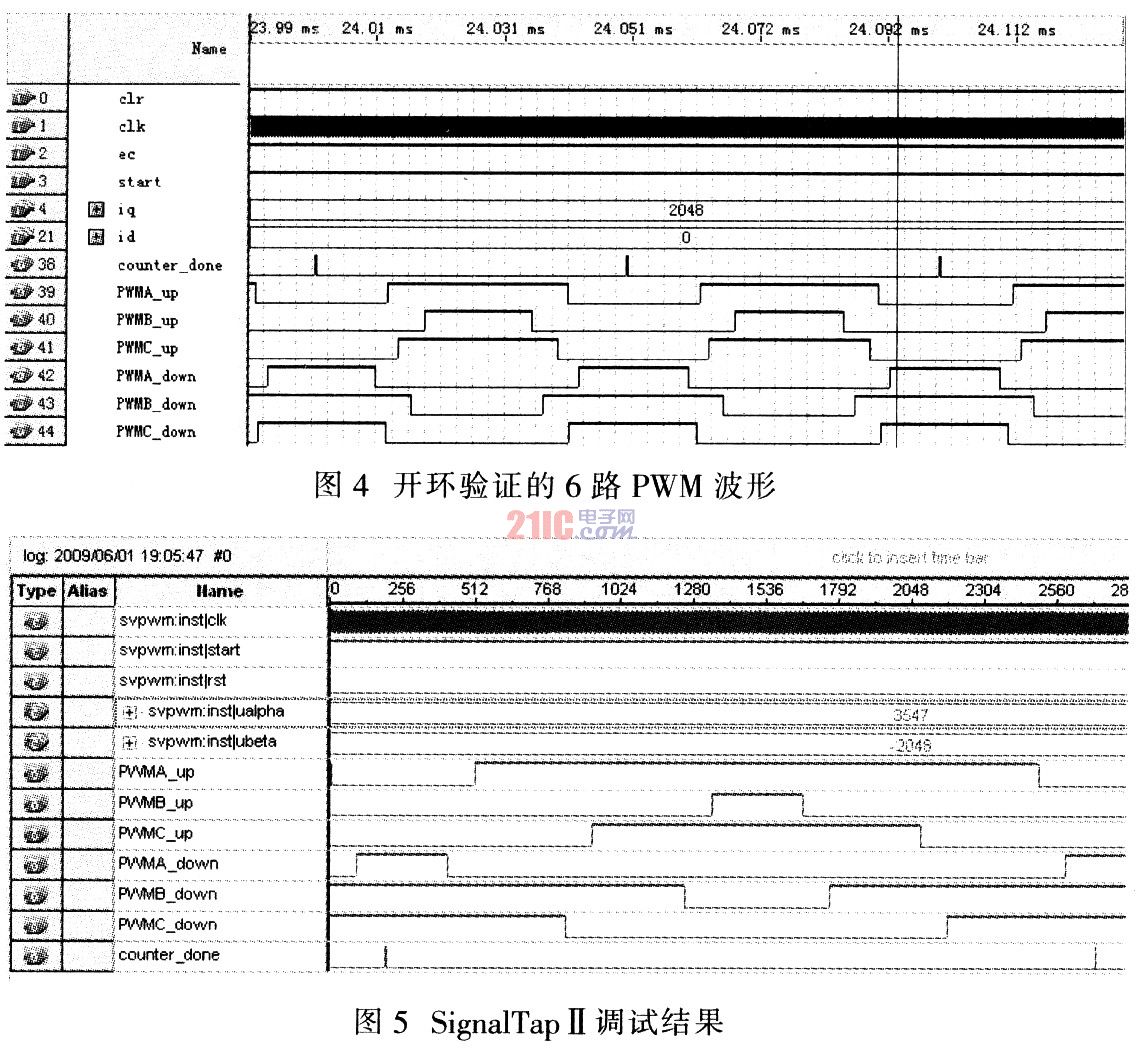

空載反電動勢是衡量發電機性能的主要指標之一,通過對波形及數值的分析,可以判斷電機的運行狀態和輸出電壓的能力。圖6為AFPM電機與RFPM電機空載反電動勢波形,其有效值分別為209.34 V與208.43 V。

圖6 空載反電動勢波形圖

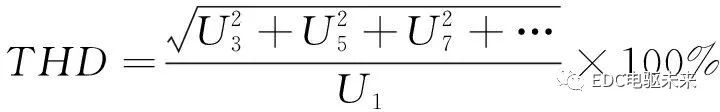

由于永磁同步電機氣隙磁場含有高次諧波,使得感應的空載反電動勢也含有高次諧波成分,其中諧波含量占基波含量的百分比為電壓波形總諧波失真率THD,電壓波形畸變率表達式:

(1)

式中:U3,U5,U7為3次、5次、7次諧波電壓的有效值;U1為基波電壓的有效值。

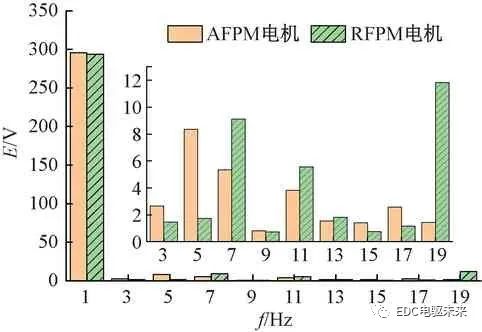

圖7為空載反電動勢波形傅里葉分解圖。從圖7中可以看出,AFPM電機比RFPM電機的3、5、9、17次諧波含量多,而RFPM電機比AFPM電機的7、11、13、19次諧波含量多。由式(1)計算可得,AFPM與RFPM電機電壓波形總諧波失真率THD分別為3.91%與5.55%,AFPM電機諧波含量較少,THD較小;AFPM電機比RFPM電機的空載反電動勢波形正弦性好。

圖7 空載反電動勢諧波含量

3.1.2 齒槽轉矩

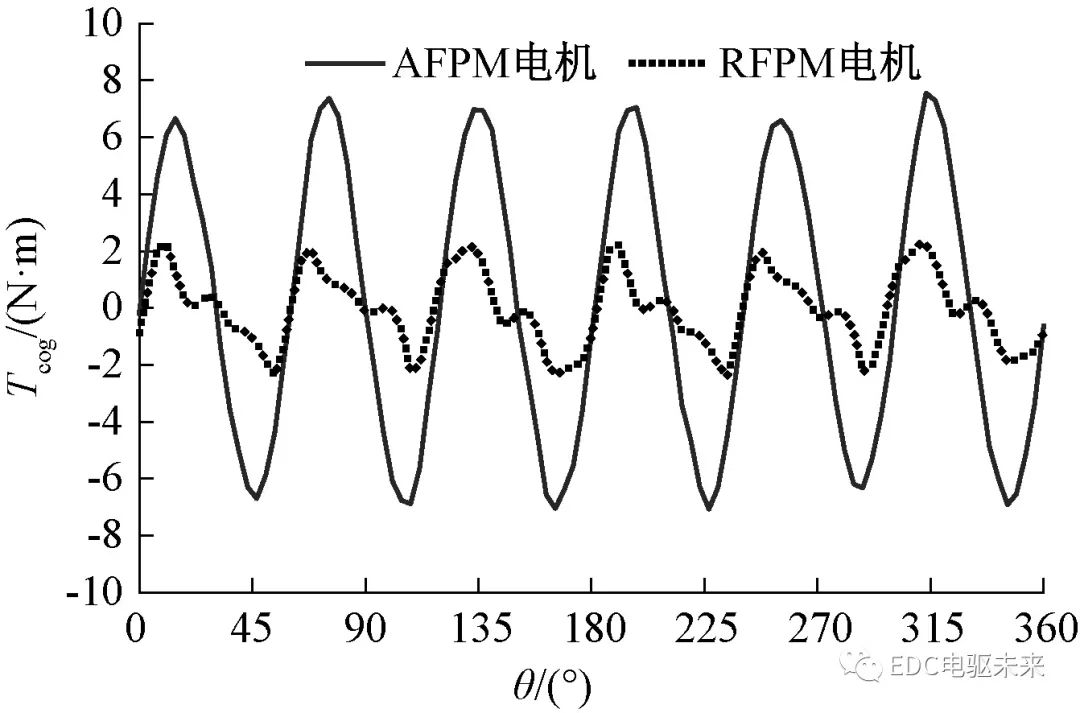

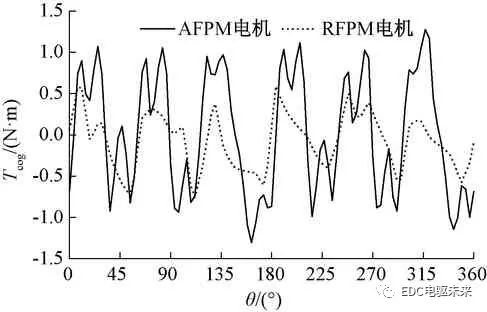

齒槽轉矩是由永磁體的磁場磁能隨轉子機械角位置的變化而引起的轉矩波動,在電機運行時產生振動與噪聲,從而影響電機的性能。因此,齒槽轉矩是衡量電機平穩運行的主要指標之一。圖8為AFPM與RFPM電機齒槽轉矩波形圖。兩種不同結構電機的齒槽轉矩峰峰值分別為14.9 N·m與5.26 N·m,RFPM電機齒槽轉矩較小。

圖8 齒槽轉矩波形圖

3.2 負載性能對比

3.2.1 功率密度

功率密度S是指電機單位特性質量所作的功率,功率密度是衡量電機設計的綜合參數指標,計算公式如下:

(2)

式中:P為發電機輸出視在功率(發電機接純電阻負載時,功率因數近似為1,輸出視在功率可用電機輸出有功功率表示);m為特性質量。特性質量是指能全面有效地描述電機導電、導磁材料的質量,它是用來計算功率質量密度的充分條件。

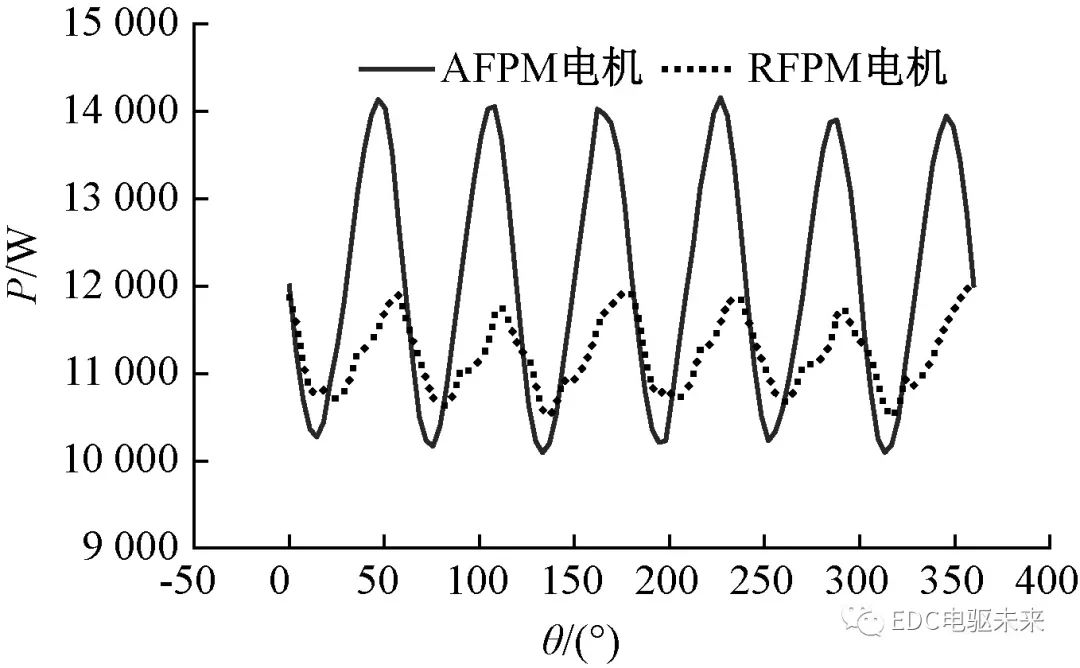

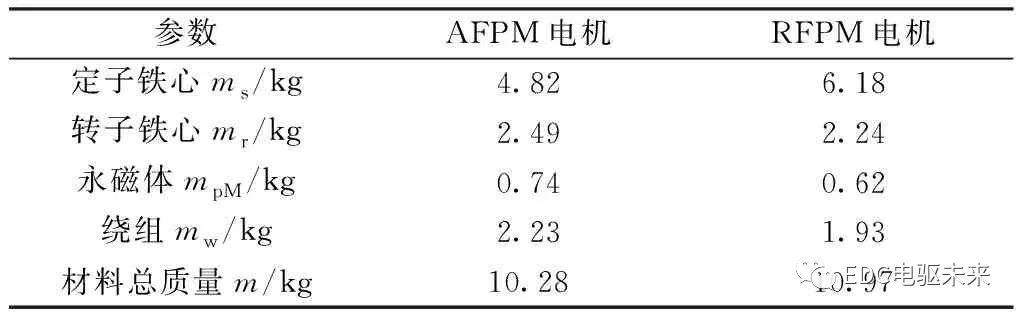

由式(2)可知,計算電機的功率密度需知電機輸出有功功率與電機各部分有效材料質量,圖9為AFPM與RFPM電機接純電阻負載時輸出功率波形圖。表3為電機各部分有效材料質量數據。AFPM與RFPM電機輸出功率的平均值分別為12.08 kVA與11.21 kVA,其中AFPM電機輸出功率波形較大,主要是由于空載齒槽轉矩峰峰值較大的原因。

圖9 輸出功率波形圖

由表3與圖6可知,產生同樣大小的空載反電動勢,AFPM電機比RFPM電機所需永磁體更多;此外,AFPM電機繞組端部較長,導致繞組用量也較多。由式(2)計算可得,AFPM電機與RFPM電機的功率密度分別為1.175 kVA/kg與1.022 kVA/kg,AFPM電機比RFPM電機功率密度高14.97%。結論顯示,單定子單轉子結構的AFPM電機功率密度更高,材料利用率更高。

表3 電機各部分有效材料質量

3.2.2 不同轉速下的效率對比

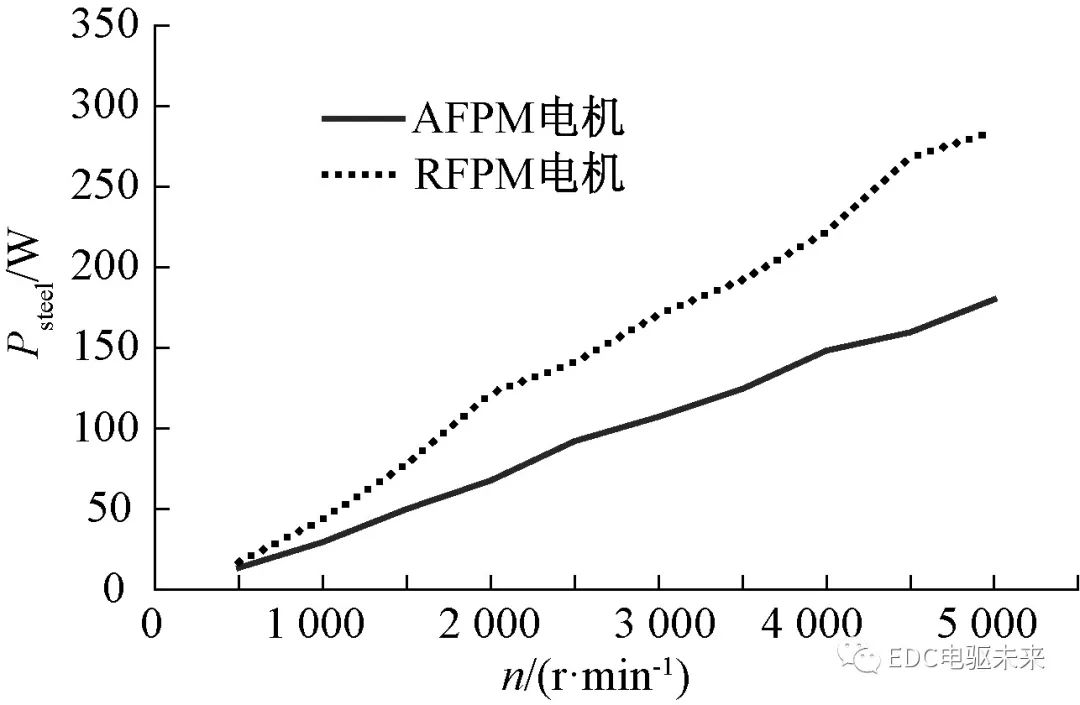

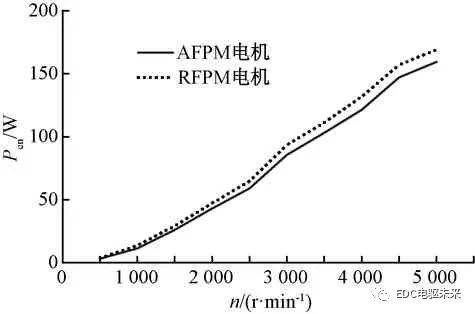

損耗大小決定了電機的運行效率,其中鐵耗、永磁體渦流損耗、銅耗是電機總損耗的主要部分。圖10、圖11分別為兩種不同拓撲結構電機在不同轉速下定轉子鐵心損耗、永磁體渦流損耗的變化曲線。由圖10、圖11可知,兩種不同拓撲結構電機的鐵心損耗與永磁體渦流損耗在低速(<1 000 r/min)時相差較小;隨著電機轉速的提高,RFPM電機產生的鐵心損耗要遠高于AFPM電機,AFPM電機的永磁體渦流損耗高于RFPM電機。在保證電機定子齒部、定子軛部、氣隙磁密基本相近的情況下,鐵心損耗與永磁體渦流損耗的大小僅與電機所用有效材料的體積有關,這就是兩種不同拓撲結構電機具有較大損耗差異的主要原因,由表3可知,相比于RFPM電機,AFPM電機所用鐵心材料少,所用永磁體材料多。

圖10 不同轉速下的鐵心損耗

圖11 不同轉速下的永磁體渦流損耗

圖12為兩種不同拓撲結構電機在不同轉速下的電機繞組銅耗變化曲線。RFPM電機所用銅材料比AFPM電機少,但求解結果顯示,RFPM電機繞組銅耗略卻高于AFPM電機。由式(3)可知,產生該現象的主要原因是在保證空載反電動勢有效值、氣隙磁密基本一致的情況下,兩種不同拓撲結構電機的繞組截面積Ac1與并聯支路數a1一致,則繞組銅耗的大小僅與并繞根數Nt1有較大關系。由于設計兩種不同拓撲結構發電機的輸出功率要完全保持一致難度較大,AFPM電機的輸出功率略高于RFPM電機,則在保證空載反電動勢基本一致的情況下,AFPM電機的電流較大。此外,為了保證電流密度在一定的范圍之內,AFPM電機繞組的并繞根數高于RFPM電機,進而導致AFPM電機雖所用銅材料較多,但卻比RFPM電機的每相電阻要小,則AFPM電機繞組銅耗較小。

圖12 不同轉速下的銅耗

(3)

式中:ρw為銅的電阻率;N1為每相串聯匝數;lc繞組平均半匝長;Nt1為并繞根數;Ac1為繞組截面積;a1為并聯支路數。

電機在不同轉速下的效率值如下:

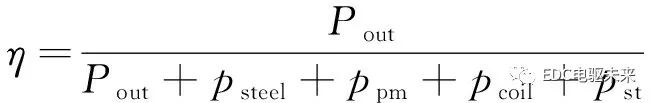

(4)

式中:Pout為電機輸出有功功率;?psteel為鐵心損耗;ppm為永磁體渦流損耗;pcoil為繞組損耗;pst為雜散損耗。

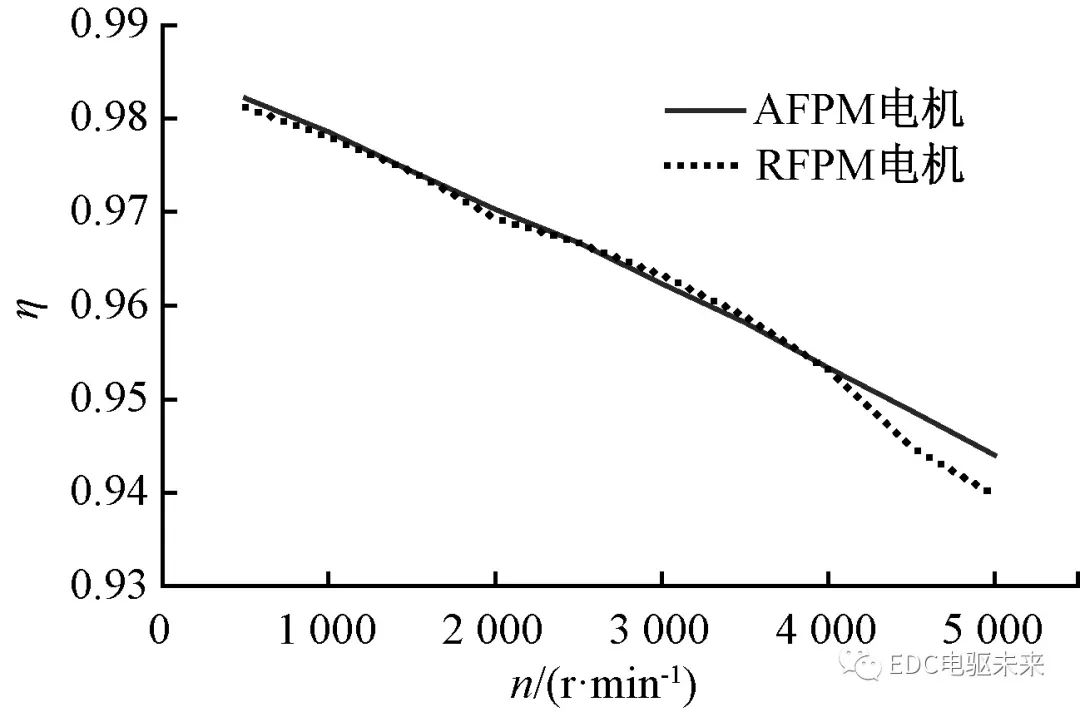

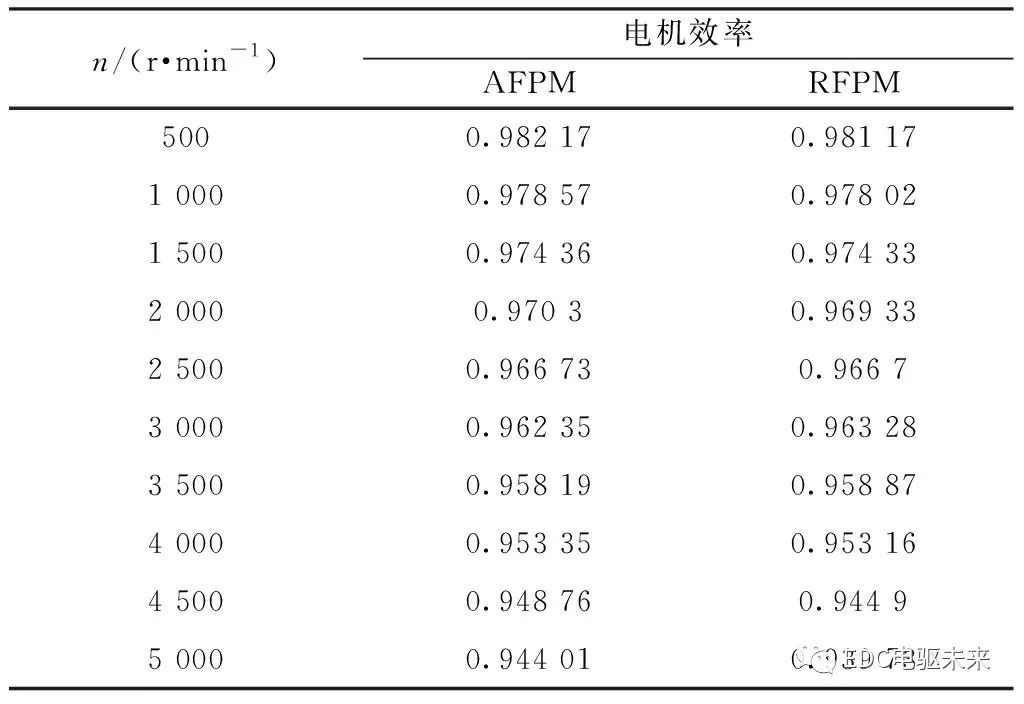

圖13為兩種不同拓撲結構電機在不同轉速下的電機效率圖,表4為不同轉速下的電機效率。

圖13 不同轉速下的電機效率

表4 不同轉速下電機效率對比

由圖13可知,當轉速在500 r/min至4 000 r/min之間時,兩種不同拓撲結構電機的效率基本相近。當轉速大于4 000 r/min時,隨著轉速的提升,頻率將會增加,定轉子鐵心高度飽和,磁密基本不再變化,進而頻率對鐵心損耗與永磁體渦流損耗影響變大,RFPM電機所用定轉子材料較多,則RFPM電機鐵心損耗增加速率較快,此外,高頻率下永磁體渦流損耗也急劇上漲,因此,RFPM電機效率小于AFPM電機。由表4可知,兩種不同拓撲結構電機在不同轉速下的效率相差不大。

綜上所述,AFPM電機比RFPM電機的功率密度高14.97%,相同輸出功率的情況下,AFPM電機所用有效材料較少。此外,AFPM電機的空載反電勢諧波含量較少,波形正弦性較好;但AFPM電機也存在齒槽轉矩與轉矩波動較大的缺點,對電機的振動、噪聲產生較大影響。

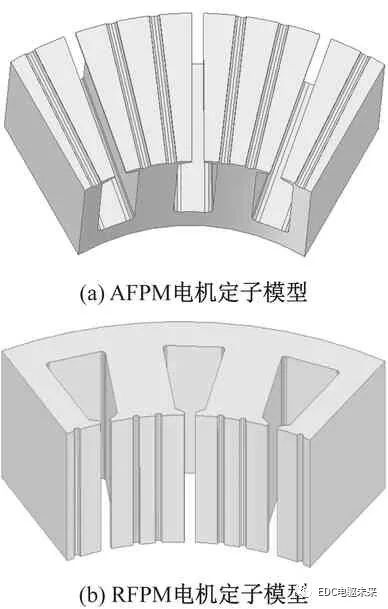

4 性能優化 ?

AFPM電機與RFPM電機的齒槽轉矩峰峰值分別為14.9 N·m與5.26 N·m,為了提升電機輸出功率的穩定性,采用定子開輔助凹槽的方式對兩種不同拓撲結構電機的齒槽轉矩進行優化。優化之后的電機定子模型如圖14所示。

圖14 優化后定子模型圖

圖15為優化后齒槽轉矩波形圖。AFPM電機與RFPM電機優化之后的齒槽轉矩峰峰值為2.66 N·m與1.65 N·m,由圖15可知,通過定子齒開輔助凹槽的方式有效地降低了電機的齒槽轉矩,其中AFPM電機齒槽轉矩峰峰值由優化之前的14.9 N·m降低為優化之后的2.66 N·m,優化效果比較明顯,RFPM電機齒槽轉矩峰峰值較小。

圖15 優化后電機齒槽轉矩

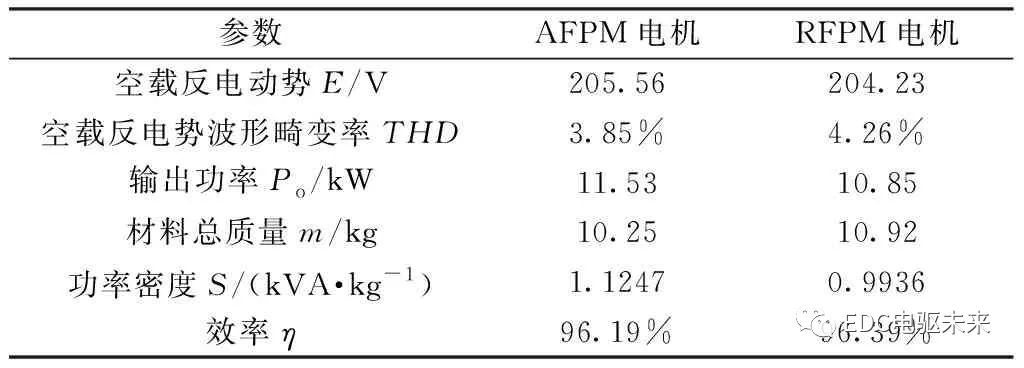

兩種不同拓撲結構電機優化之后的電磁性能如表5所示。由表5可知:(1)定子齒開輔助凹槽,對氣隙磁場波形起到改善作用,降低了空載反電動勢中諧波含量,AFPM電機與RFPM電機空載反電動勢諧波畸變率均有所下降,其中AFPM電機波形正弦性較好;(2)AFPM電機與RFPM電機輸出功率均有所降低,但AFPM電機比RFPM電機功率密度高13.19%;(3)兩種不同拓撲結構電機的效率基本相同。

表5 電機性能對比

5 結 語 ? 本文以增程器發電機為應用背景,對AFPM電機與RFPM電機在空載、負載工況下的電磁性能進行了對比及分析。結果顯示,相比于RFPM電機,AFPM電機齒槽轉矩與轉矩波動大,但空載反電動勢波形正弦性較好,功率密度高;此外,AFPM電機轉子盤可代替增程器飛輪部分,很大程度上節省了制造成本,AFPM電機可成為增程器發電機的有力競爭者之一。 注:本文轉載自網絡,版權歸原作者所有,如涉及侵權,請聯系小編刪除。

?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論