本文作者:閆欣、王文兵、湯琪、黃波

摘 ?要:火電廠輸煤皮帶在長期使用過程中,經常發生跑偏、細微裂紋,嚴重情況下發生皮帶撕裂,如果不能及時發現皮帶跑偏、皮帶裂紋開裂情況,就會使皮帶持續損壞,如因皮帶停機不及時嚴重情況下會發生機架、減速機、電動機等設備的損壞。通過 AI 圖像識別技術應用于輸煤皮帶監視判斷保護系統是非常必要的,能更全面的補充及提升輸煤熱控保護可靠度。

前言

帶式輸送皮帶機作為散料輸送的工具,具有安全、可靠適應性強等特點,在電力行業應用最為普遍。輸煤皮帶作為帶式輸送皮帶機的重要零部件,其使用成本占整個輸煤系統成本的 30%左右。如果能有效進行輸煤皮帶的監控及保護,能有效提高輸煤皮帶使用耐久度,并形成完善的皮帶壽命管理機制。

1??實施背景

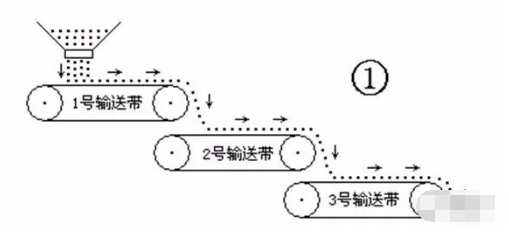

某電廠輸煤 A、B 系統的棧橋內均布置有雙路帶式輸送機系統,同一棧橋內的兩路系統互為備用。A、B、C 系統共設有 38 臺帶式輸送機,其中,A 系統共計9 段,18 臺帶式輸送機;B 系統共計 10?段,20?臺帶式輸送機。AB 系統采用焦作起重運輸機械總廠生產的DT75 型普通固定式帶式輸送機。帶芯全為帆布的,用橡膠作覆蓋材料和布層間貼接材料,布層全為4層,覆蓋膠上層為 6mm,下層為 3mm。輸煤 C 系統采用沈陽起重運輸機械有限公司生產的 DTⅡ型固定式膠帶帶式輸送機,全部為鋼絲帶。現有 A、B 系統皮帶防跑偏的措施為采用皮帶防跑偏開關、皮帶防跑偏托輥。

輸煤皮帶作為電廠生產運行的必要設備,在使用過程中因皮帶更換時的安裝誤差、焊接街頭位置不正、輸煤皮帶落料點偏移、滾筒與輸煤皮帶間異物、托輥損壞缺失、轉動不靈或異物砸傷等原因,造成輸煤皮帶跑偏、劃傷,以及疲勞性裂紋損傷等。這些故障如不及時檢測與處理,就會使皮帶持續損壞,如因皮帶停機不及時嚴重情況下會發生機架、減速機、電動機等設備的損壞,甚至造成經濟損失或者人員傷亡。

目前對于輸煤皮帶跑偏檢測主要是采用跑偏開關進行檢測,該方法只能進行固定位置的跑偏檢測,檢測靈活性及準確性差,易損壞可靠性差。輸煤皮帶裂紋檢測至今未有行之有效的檢測方法,主要是在皮帶驗帶速度下靠人工間驗的方式進行檢測,該方法檢測效率低、勞動強度大、準確性極差且存在安全隱患。因此,對輸煤皮帶跑偏、裂紋檢測的研究與應用有很高的生產、應用價值。

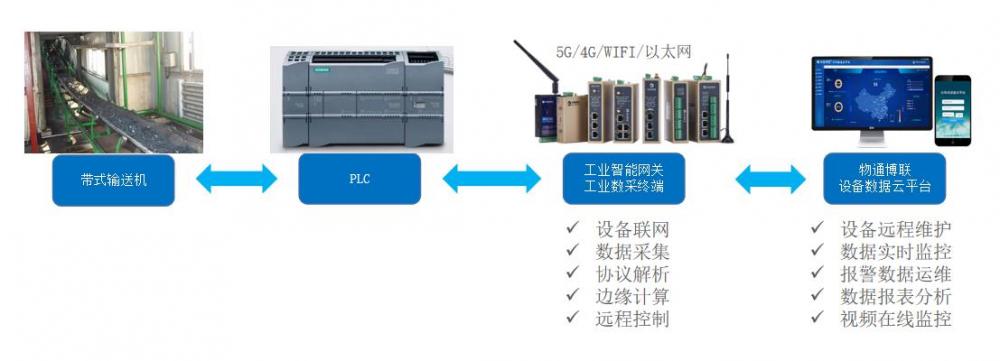

基于圖像識別和 AI 算法的皮帶智能檢測系統覆蓋輸煤系統所有輸煤皮帶,對輸煤皮帶跑偏、裂紋、撕裂進行智能檢測分析與報警,避免輸煤皮帶撕裂、斷帶以及減少因經常性跑偏造成的皮帶異常磨損,提高輸煤系統安全性和生產效率,減少皮帶磨損降低輸煤皮帶更換成本。

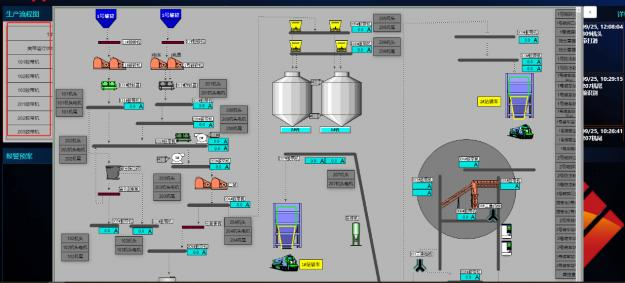

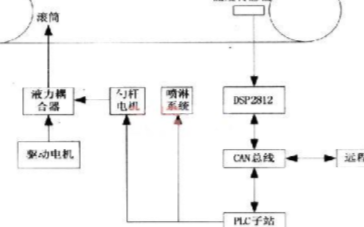

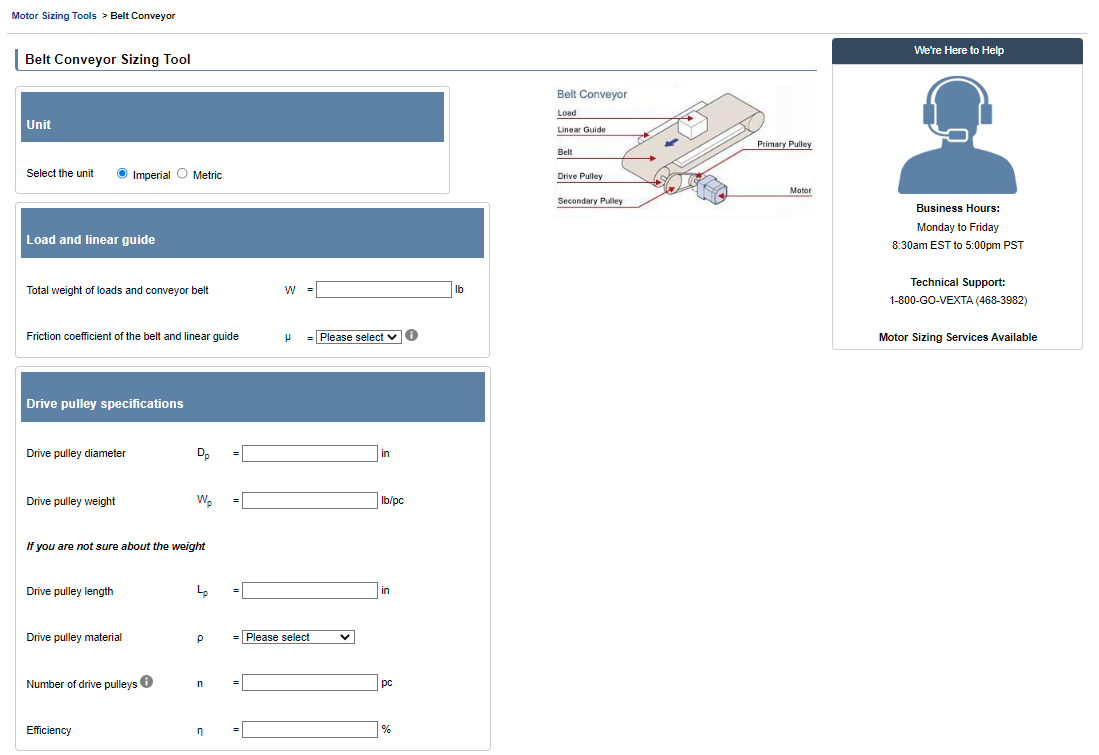

系統工藝流程

2 ?系統功能

該電廠對輸煤 A/B 兩條線 38 條皮帶機頭、機尾各安裝一個實時視頻監控設備,安裝400萬像素以上的網絡攝像機,其中根據現場情況易燃易爆位置安裝防爆型網絡攝像機。視頻存儲設備的容量滿足不低于 45 天的存儲時間,碼流不低于2M。為防止前端攝像機到中心視頻存儲設備之間的傳輸線路故障時視頻丟失,支持斷網續傳功能。視頻監控系統主要由傳輸設備、存儲設備、視頻監控設備等視頻監控硬件平臺部分及視頻監控軟件平臺部分組成。

基于圖像識別和 AI 算法的皮帶智能檢測系統技術的應用開發,在對圖像預處理、特征提取、分類、圖像匹配算法進行深入研究和分析的基礎上,分析和比較各種算法的優缺點。系統在充分運用計算機圖像視覺智能識別技術的基礎上,實現了檢測。當檢測出嚴重的情況發生時,系統會根據授權情況自動進行輸煤機的停止工作,避免皮帶損傷帶來的經濟損失。

1、設備檢測,主要針對輸煤系統主要設備運行情況檢測。比如皮帶是否跑偏、撕裂、灑煤。

2、安全生產檢測,皮帶上出現異物,要及時報警,提醒工作人員盡快處理,防止發生事故。一些在設備運行時人員不能靠近的非安全區域一旦出現人員進入時,及時報警,防范事故發生。

3 ?技術路線

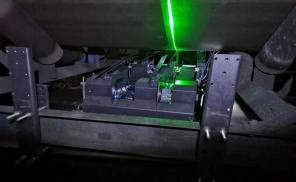

采用機器視覺技術,同時引入輔助結構光輪廓線,實現對膠帶表面的各種損傷進行實時的識別和判斷,并根據判斷結果進行報警或停機處理。它的工作原理利用特種光感攝像機對皮帶表面進行拍攝成像。通過結構光束在皮帶表面呈現一條與皮帶表面完全相符的輪廓線。利用圖像實時算法對拍攝圖像中的輪廓線變化進行判斷。

3.1?主要設備構成

1、激光發射器

完整的呈現皮帶表面輪廓變化,大角度光源的設計可保證,無論皮帶成什么形狀都可以完成真實輪廓的拍射。

2、隔爆攝像儀

(1)用 2048 像素工業線陣相機,保證了在橫向40cm寬的視野內,可識別最小像元為?0.4mm,保證了拍攝的精度。

(2)每秒最高 81 幀的拍攝速度,30cm 的縱向視野,保證在物體運動不大于 3m/s 的情況均可完整拍攝。

(3)2μs~10ms 的曝光時間,保證對高速運動物體的拍攝中不會產生拖影現象。

3、識別主機

通過智能處理模塊對圖像信號進行預處理,光電模塊實現預處理圖像的遠傳,電源箱實現對識別主機的供電。

4、高性能運算服務器

由算法耗時已精確至毫秒級計算,實際算法耗時已完成單幀 30?毫秒以內的加速;多個高性能的運算服務器組成的硬件平臺,可實時的對每個單元圖像進行實時的處理和響應,保證在短時間內實現集控動作停機或報警

5、系統核心技術支撐:AI 智能算法

針對產品中輪廓線的特點:在某一小區域波動,總是橫穿視野,確定后一般不會有大范圍的縱向移動。

線段提取算法為了實現耗時短的目標,采用梯度查找和預設搜索邊界等方式,大大縮減了“輪廓線提取”算法的耗時。保證了算法實時性。

3.2?實現功能

基于圖像識別和?AI?算法系統功能

1、皮帶撕裂檢測

輸煤系統中皮帶撕裂是一種破壞性很大的故障,一旦發生會影響正常的煤料輸送,若不及時處理,會造成巨大經濟損失。

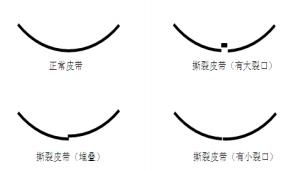

皮帶運行過程中出現裂口或者重疊時為皮帶撕裂。在皮帶易發生撕裂的部位地方安裝攝像頭,通過網絡以及 RTSP 協議實時獲取所述攝像頭的視頻圖像。攝像機采集的皮帶圖像實時傳輸回系統后臺進行分析、識別,從而判斷皮帶是否撕裂,發現撕裂時,后臺會自動告警。

幾種皮帶撕裂對應狀態如下圖所示:

?

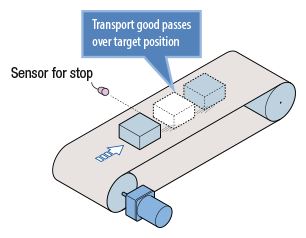

2、皮帶跑偏檢測

皮帶機運行過程中,皮帶跑偏是較為常見的故障,皮帶機安裝不當、托輥粘料、皮帶松弛、煤料分布不均勻、設備異常振動等情況均會造成皮帶跑偏,皮帶跑偏容易引起輸滾筒或托輥軸承損壞、皮帶撕裂、煤料灑落造成揚塵等問題。

通過在皮帶機頭部和尾部的滾筒上標記兩條跑偏識別線(如下圖所示),在皮帶上方使用固定監控設備實時監控兩條跑偏識別線,同時后臺系統會對實時圖像進行識別判斷跑偏識別線是否被遮擋。當任意一根跑偏識別線被遮擋時,系統會判定皮帶跑偏,并發出告警。

3、皮帶灑煤檢測

系統通過采集監控攝像頭的視頻圖像,對視頻圖像進行分析,當檢測皮帶兩側出現灑煤時,及時報警。

4、異物檢測

系統通過采集監控攝像頭的視頻圖像,對視頻圖像中出現的物體進行分析,當檢測物體為木頭棍子、鋼管、大石頭塊時,及時報警。

5、煙火檢測

煙火檢測通過對視頻圖像信息進行分析判斷,及時發現監控區域內的異常煙霧和火災苗頭,以最快、最佳的方式進行告警和提供有用信息;同時還可查看現場實時圖像,根據直觀的畫面直接指揮調度救火。

6、區域入侵檢測

在視頻監控范圍內設定非安全區域并對其進行檢測,當有人入侵時,及時產生報警。

7、人員不安全行為檢測

對視頻圖像中人員的一些不安全行為進行檢測,包括不戴安全帽、不戴防塵口罩等。

8、人臉識別(人員到崗)?檢測

在既定的時間段內,對視頻圖像中出現的人臉進行檢測及識別,自動記錄工作人員到崗情況。

3.3?報警

1、當系統檢測到異常發生時,系統根據聲光報警設定,發出聲和光報警信號,完成報警目的,直到人工確認消除報警。

2、可通過圖表的方式展示今日告警信息,展示內容包括告警類型,緊急程度,告警時間,告警區域,處理情況。可根據告警級別,告警類型和告警源進行篩選。

3、對今日告警信息可根據待處理、已處理、誤報進行區分。對告警信息進行處理,區分告警信息為誤報信息或正確告警信息。通過圖表的方式展示歷史告警信息,展示內容包括告警類型,緊急程度,告警時間,告警區域,處理情況。

4、可根據告警級別,告警類型和告警源進行篩選。

3.4?移動?APP

能夠使用 APP?推送告警消息,可以實時獲取系統告警信息,進行告警處置與統計,統計報表等功能。

4?經濟效益分析

系統可自動的識別判斷皮帶撕裂,通過攝像頭對輸煤皮帶進行實時檢測,替代傳統的人工巡檢;同時可通過檢測驅動皮帶運行電機的電壓和電流的變化情況,來進一步判斷皮帶是否發生撕裂以及撕裂的嚴重程度。通過本系統的應用,可為電廠減少輸煤皮帶、滾筒等易損件更換頻次,在減少成本的同時提高了安全性。

5??結論

基于圖像識別和 AI 算法的皮帶智能檢測系統的研究與應用,能夠解決電廠當前智能化巡檢程度低、巡檢難度大、故障發現不及時等亟待解決的問題。通過信息化手段,完成人力無法完成的高難度巡檢、高強度巡檢、智能化監測、自動化報警等工作。并且通過信息化手段,完成復雜的輸煤皮帶巡檢工作,并在節約人力資源的情況下提高工作效率,保證了工作質量與人員人生安全,降低輸煤皮帶更換頻次減少輸煤系統易損件費用,符合火電廠提質、增效發展方向要求。

參考文獻

[1] 韓濤,黃油銳,張立志,徐善永,徐永昌.基于圖像識別的帶式輸送機輸煤量和跑偏檢測方法.工礦自動化.2020.04

[2] 陳曉鵬.圖像識別技術在皮帶輸送機輸煤量和跑偏檢測中的應用.機械管理開發.2021.12

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論