鍋爐是工業生產中主要的供熱設備。電力、機械、冶金、化工、民用都需要鍋爐提供熱量,但是根據行業的不同,對鍋爐的大小規模不盡相同。作為重要的工業設備,在保證其安全和穩定運行的情況下則應考慮其自動生產,提高自動運行能力及工作效率。

鍋爐生產在國民是工業中占據著重要的地位,早期的鍋爐自動化程度很低,監控系統不完善,導致系統故障不斷,但是鍋爐因為適合各種行業仍然被廣泛使用,鍋爐的廣泛使用使鍋爐現代化成為必然。鍋爐現代化的管理不但需要安全、高度自動化的控制方案,還需要考慮高效、節能、環保等方面的因素。所以對于鍋爐的自動運行這一方面還需要我們做控制的人不斷的研究和探索,力爭將鍋爐實際運行生產達到安全、高效的高度。

鍋爐部分分析

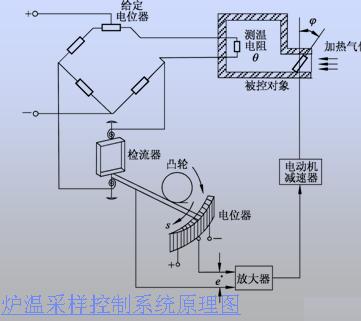

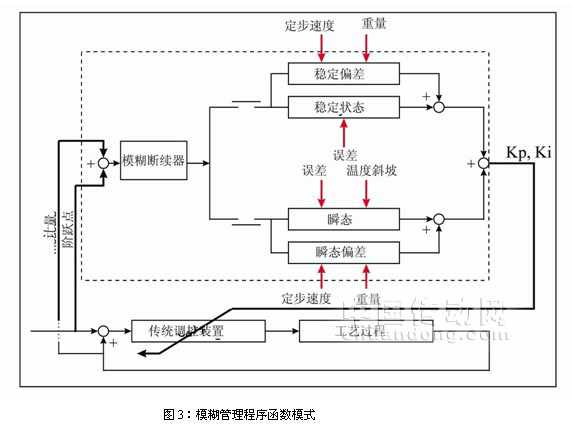

構成鍋爐的溫度控制方法有很多種,但基本都是基于鍋爐的給熱量和散熱量平衡的關系來確定的,當給熱量和散熱量平衡時爐溫保持在給定的范圍內。當某種因素出現變動時,從溫度傳感器采集的實際溫度與給定溫度進行比較,得到兩者的差值,即偏差。控制器根據實際偏差值的具體情況按照指定規律發出相應信號,控制被控量的大小,使溫度恢復到給定值的范圍內,從而實現對溫度的自動控制。

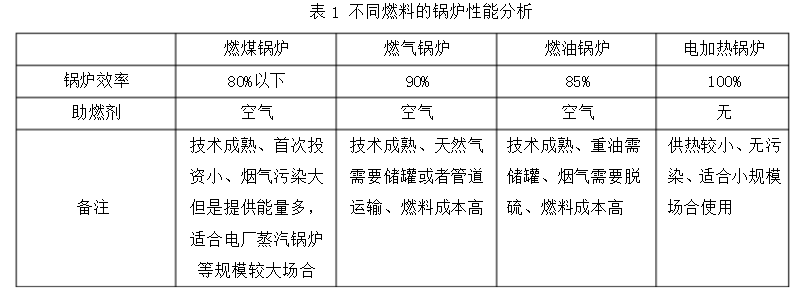

根據不同類型的鍋爐以及現場的具體情況有不同的控制方法。從用途就可分為生活鍋爐、工業鍋爐、電站鍋爐。生活鍋爐主要是在低壓情況下運行,為日常生活提供熱水,亦可稱為熱水鍋爐,本設計即為此類鍋爐的縮影;工業鍋爐基本在高壓下進行生產,其需要提供大量熱量;電站鍋爐主要是將水加熱到高溫高壓的蒸汽狀態,從而驅動汽輪機,進行發電,亦可成為蒸汽鍋爐。另一方面主要從燃料的角度區分鍋爐,主要有燃煤鍋爐、燃油鍋爐、 燃氣鍋爐、電加熱鍋爐等。基于燃煤、燃油、燃氣的三類鍋爐均需要空氣做助燃劑,當燃料與空氣的比值適合時才能發揮最大的能效,因此此類控制系統必然會用到比值控制等復雜算法,同時燃燒的過程復雜、干擾多,還需要對煙氣含氧量、爐膛火焰等情況進行監控,故而此類燃燒方式的鍋爐大多需要復雜、精確地設計、調試驗證及試運行后才能投入到現場生產中;電加熱鍋爐因為其提供能量方式單一,調節加熱器的電流或者電壓大小即可對爐溫進行控制,同時延遲不大,能源使用率較高等因素被受親睞,但是其能提供的能量較少因此使用的規模不大。

基于實際條件及控制要求,本設計選擇在AE2000B型實驗裝置下的電加熱型熱水鍋爐作為對象。

AE2000B型過程控制實驗裝置是浙大中控根據工業自動化及相關專業教學特點,吸取了國外同類實驗裝置的特點和長處,并與目前大型工業自動化現場緊密聯系,采用了工業上廣泛使用并處于領先的AI智能儀表加組態軟件控制系統、DCS(分布式集散控制系統),經過精心設計,多次實驗和反復論證,推出的一套基于本科,著重于研究生教學、學科基地建設的實驗設 備。AE2000型過程實驗裝置的檢測信號、控制信號及被控信號均采用ICE標準,即電壓1~5V、電流4~20mA。

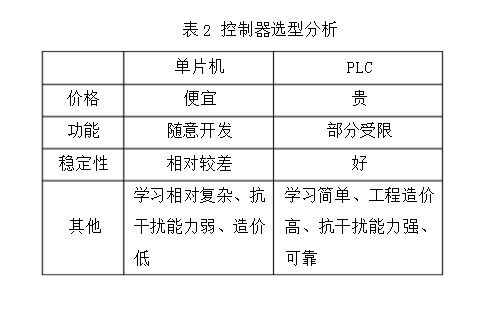

控制器分析

由于實際的工業現場情況復雜,干擾較多,因此在控制器方面因選擇抗干擾能力強、運行穩定的控制器,綜合單片機、PLC等控制器的特點,本設計選擇西門子S7-200型PLC作為控制器。常用的西門子S7-200系列的PLC有224或226,本次設計選用224作為控制器。西門子S7-200系列PLC作為西門子推出的小型PLC,擁有體積小、通訊開放、程序和數據存儲器較大、集成的RS485接口、擴展性良好、指令功能強大等特點,被廣泛用于工業生產現場的小規模控制系統。

組態軟件分析

組態軟件在國內是一個約定俗成的概念,并沒有明確的定義,它可以理解為“組態式監控軟件”。是指用戶通過類似“搭積木”的簡單方式來完成自己所需要的軟件功能,而不需要編寫計算機程序,也就是所謂的“組態”。

組態軟件,又稱組態監控軟件系統軟件。它是指一些數據采集與過程控制的專用軟件。它們處在自動控制系統監控層一級的軟件平臺和開發環境,使用靈活的組態方式,為用戶提供快速構建工業自動控制系統監控功能的、通用層次的軟件工具。組態軟件的應用領域很廣,可以應用于電力系統、給水系統、石油、化工等領域的數據采集與監視控制以及過程控制等諸多領域。

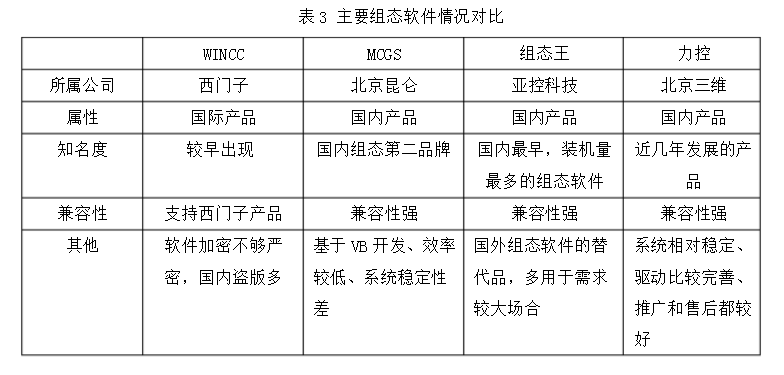

目前常用的組態軟件有西門子的WINCC、北京昆侖的MCGS、亞控的組態王、北京三維的力控,國外的組態軟件大多只針對自己的PLC,而國內的組態軟件基本能與幾大主流的PLC進行配合使用。

本設計選擇北京昆侖的組態軟件MCGS作為上位機,MCGS是一套用于快速構造和生成計算機監控系統的組態軟件。它能夠在基于Microsoft 的各種32 位Windows 平臺上運行,通過對現場數據的采集處理,以動畫顯示、報警處理、流程控制和報表輸出等多種方式向用戶提供解決實際工程問題的方案,在自動化領域有著廣泛的應用。

系統設計

本設計使用西門子S7-200型PLC作為控制器,北京昆侖的組態軟件MCGS作為上位機,通過現場溫度傳感器進行溫度采集,使用可控硅調節加熱器兩端電壓等系列方法控制加熱效果,達到控制的所需要的工藝要求。目的在于設計過程中能夠了解S7-200 PLC是如何被運用于工業實際生產過程的,解決工業現場干擾多、情況復雜等情況下大多數控制器不穩定的問題。通過在上位機上動手操作和觀察,實時遠程監控鍋爐內水溫的具體情況,并得到完整的爐溫實時曲線。同時監控工藝運行時是否正常,達到安全生產的目的。

工藝分析

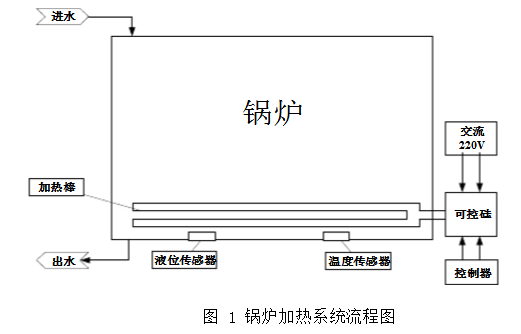

所選被控對象是常見的電加熱鍋爐,通過電加熱棒與待加熱液體直接進行熱傳遞,將一定量的液體加熱到工藝要求的溫度。

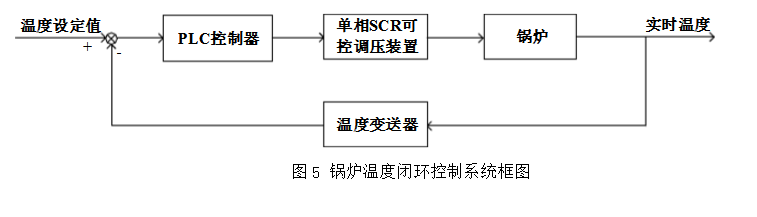

待加熱液體由丹麥泵直接抽到鍋爐中,同時輸送管道上面有電動調節閥,鍋爐內部也有液位傳感器,傳感器與電動調節閥形成閉環控制回路,保證鍋爐內部液體穩定,同時在程序內設定液位上下限,保證鍋爐內運行安全。在鍋爐內有電加熱棒并通過單相SCR可控調壓裝置控制其輸出電壓,同時鍋爐內有溫度檢測裝置,兩者與控制器PLC構成閉環控制回路,達到調節溫度的目的。

在本設計中要求控制鍋爐溫度,故而對于液位部分只檢測鍋爐內有無液體,將此液位作為參考值,在安全控制方面作為液位上、下限的報警值。

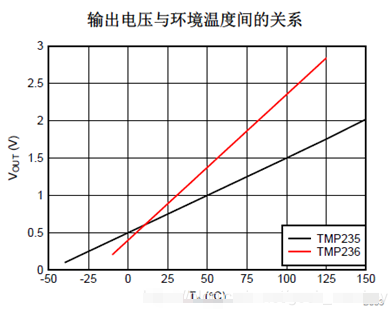

硬件選型

本設計主要選擇控制器、加熱裝置、溫度檢測裝置、上位機選型等。控制器選擇西門子S7-200系列PLC,型號為224;加熱裝置為電加熱棒,可控硅調節其端電壓,調壓范圍為0—220V;溫度檢測裝置選擇鉑熱電阻PT100,其溫度測量范圍為0—100℃。

硬件連接及I/O分配

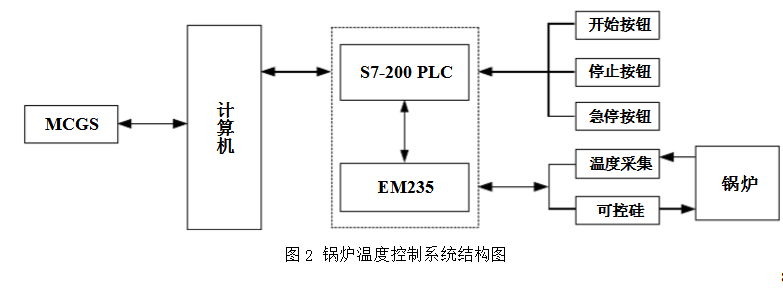

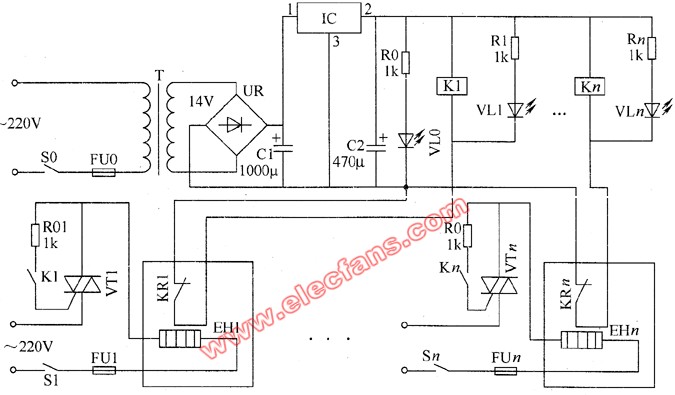

鍋爐溫度控制系統主要有溫度傳感器、變送器、控制器PLC、帶MCGS的PC機作為上位機、執行機構可控硅調壓電路等構成,其結構如圖2。

計算機上裝有MCGS可作為上位機,同時計算機通過PC/PPI電纜通過RS485通信與PLC進行通訊,西門子S7-200 PLC與模擬量模塊EM235安裝在同一導軌上,PLC的CPU模塊224有24個I/O接口,其中有14個輸入端、10個輸出端,輸入端口外接開始按鈕、停止按鈕、急停按鈕,輸出端口外接工作指示燈、報警指示燈、正在加熱指示燈,模擬量模塊EM235有4路模擬量輸入端口、1路模擬量輸出端口,其中模擬量輸入端口根據外接電路的接法不同可以分為1—5V電壓型和4—20mA電流型,模擬量輸出端可選擇V或者I來確定需要電流輸出還是電壓輸出。

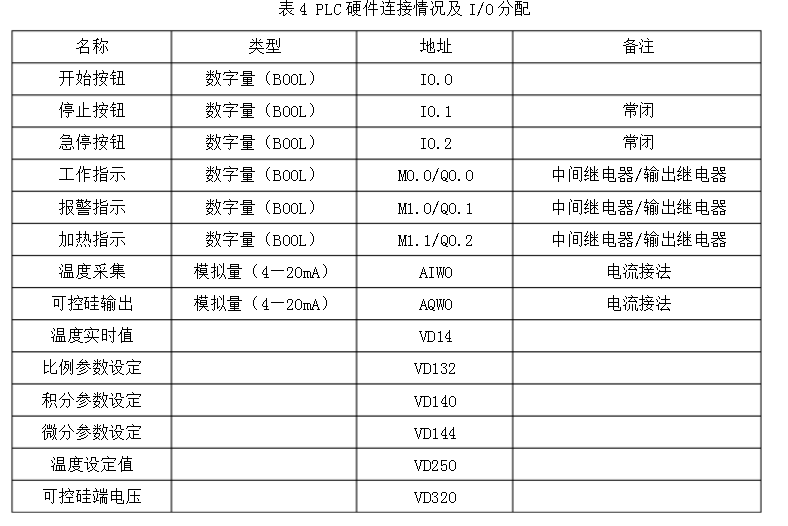

本設計選擇3路數字量輸入、2路數字量輸出、1路模擬量標準電流輸入、1路數字量標準電流輸出,其具體分配情況見表4。

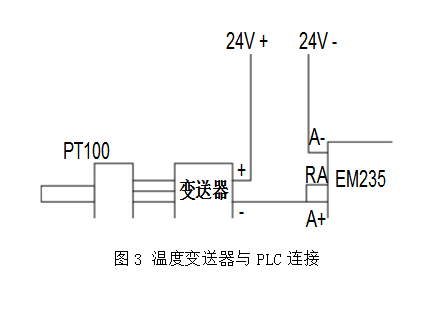

硬件連線主要有溫度變送器的接線與PLC的接線、可控硅與PLC的接線。溫度變送器PT100與PLC的接線如圖3。

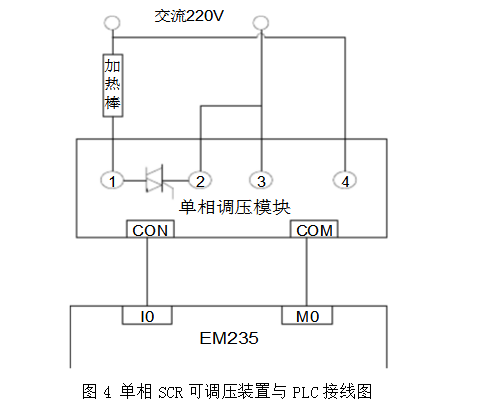

可控硅與電加熱棒構成一個電壓可調的模塊,通過調節給到電熱棒兩端的電壓大小來改變電加熱棒對鍋爐內液體供熱的大小,從而達到加熱的目的,單相SCR可調壓裝置與PLC的接線如圖4。

輸入、輸出信號轉換

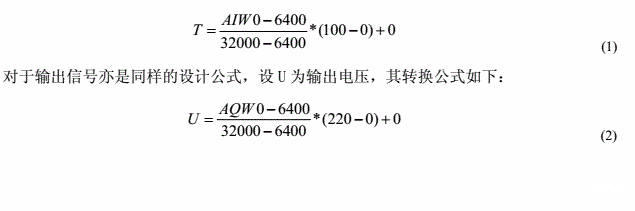

由于采集的數據都為工程中的實際數據,單位、幅值和范圍也不同,必須將其轉換成標準形式才能被控制器PLC接受執行。轉換的第一步是將給定值或A/D轉換后得到整數值由16位轉換成浮點數,轉換后的下一步是將實數進一步轉換成標準化實數,鍋爐溫度測量范圍是0~100℃,模擬量的標準電信號是4-20mA,A/D轉換后數值為6400-32000,

設T為轉換后的溫度值,則其轉換公式如下:

系統框圖

設計鍋爐溫度的閉環控制回路,其具體框圖如圖5。

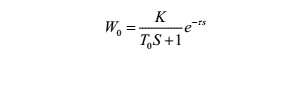

控制對象模型

本設計的鍋爐水溫控制系統科理解為一介滯后系統,其傳遞函數為:

設計結果及分析

水箱水位檢測

水箱實際溫度的檢測是要把測得的溫度量轉化為0.0到1.0之間的數以便于PLC能夠識別。因為PID只能針對浮點型實數進行運算,因此要先把溫度變送器輸出的值轉換成16位的整型存儲在累加寄存器AC0中,再將AC0中的值轉化為32位的雙整型繼續存放于AC0中,接著把AC0中的數由雙整型轉化為實型,仍然存放到AC0中。鑒于實型數的小數點有6位,所以其相對來說還是比較精確的。接下來就要把實數再轉化成PLC能夠識別的0.0~1.0之間數。其具體程序見附錄。

輸出到可控硅電壓

經過PID運算后從AQW0輸出的信號為6400—32000的標準值,可以直接加到可控硅模塊控制電壓大小,但是我們亦需要將其轉換為可以識別的電壓大小,其具體程序見附錄。

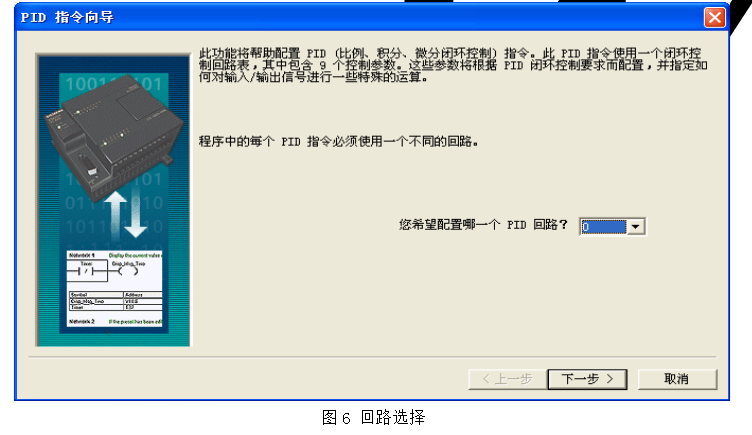

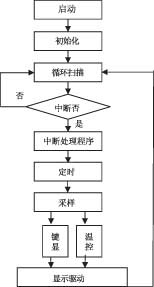

PID算法在S7-200PLC中的實現

S7-200的編程軟件Micro/WIN提供了PID指令向導,PID控制程序可以通過指令向導自動生成,但是PID指令也能夠被程序自動調用。

首先選擇運用PID算法的回路,本系統就一個回路,故選擇回路0,如圖6所示

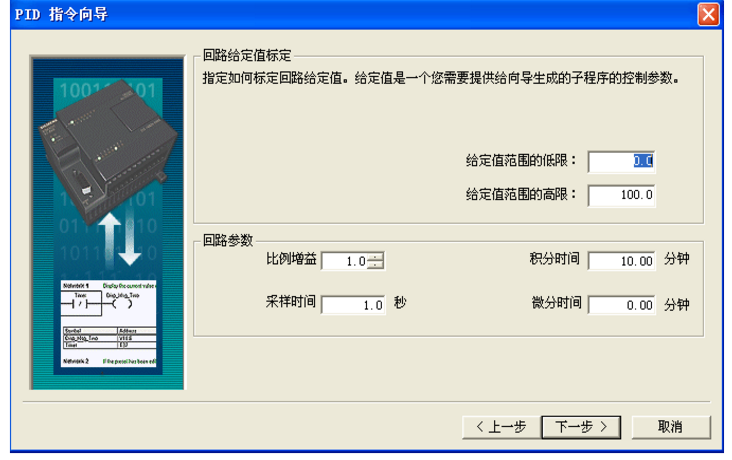

第二步選擇好回路后設定回路的參數,由于本設計采用水作為加熱液體,而選擇的PT100也是0—100℃的測溫,因此給定范圍的低限和高限分別為0和100,回路的參數暫時先不設定,如圖7所示。

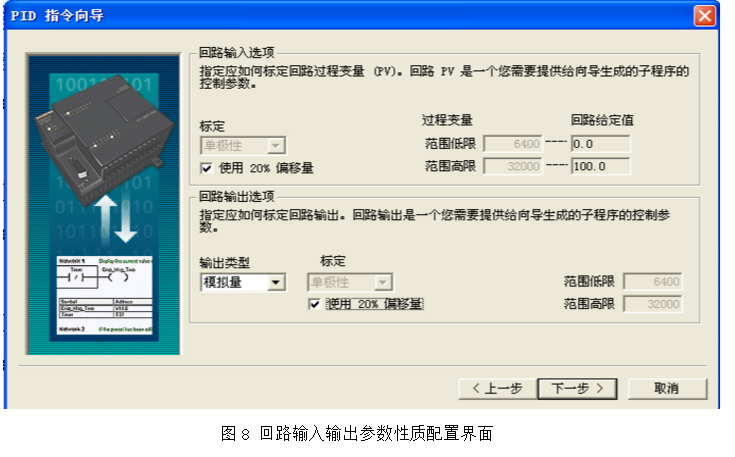

第三步設置回路輸入輸出項,輸入和輸出量都是單級性的模擬量,全部選擇“使用20%偏移量”,因為S7-200的單極性模擬量輸入輸出信號的數值范圍是6400—32000,所以輸入項的量程為6400—32000。如圖8所示。

報警及系列連鎖程序

程序除了溫度采集、電壓大小轉換、PID程序以外還需要設計報警程序以及程序連鎖等系列附加程序,保證設備安全運行。添加的附加程序有:超溫報警、超絕對高溫停機保護、無水不加熱程序等。這類程序雖然在系統正常運行時不會動作,但是在各類突發情況出現時能直接處理或者安全停機,達到保護設備的目的。這些功能的具體程序見附錄。

控制系統仿真及參數整定

在PID參數整定中,工程整定法因其固有的優點而受到廣大工程技術人員的歡迎。同時工程整定法中的穩定邊界法由于簡單易行而仍在廣泛的使用,但是穩態邊界法在常規的實驗中還是有其固有的弱點,如在做實驗時必須把控制系統調到等幅震蕩,這樣就可能會影響實驗設備受到損壞。此時,我們就想到利用軟件仿真的形式來實現對PID參數的整定,而MATLAB/Simulink就給我們提供了一個良好的軟件平臺。下面我們在MATLAB/Simulink仿真環境下整定水箱溫度PID控制參數。 常規的PID參數整定

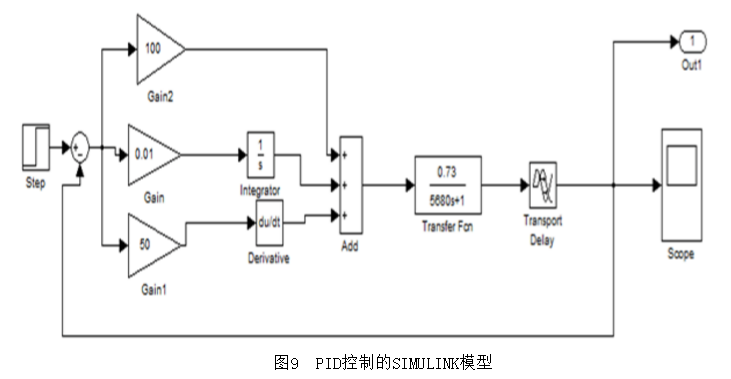

根據PID控制模型,利用 SIMULINK 靈活的非線性設計功能,通過對系統對象分析及建模分析,綜合實際情況可建立SIMULINK模型如圖9所示:

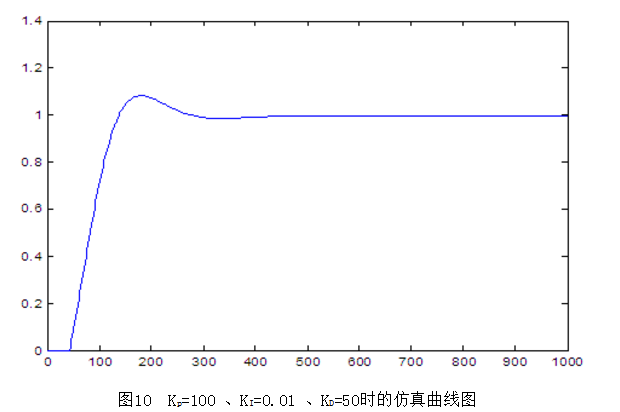

根據傳遞函數的各項系數,通過調節PID的各個參數,得到不同數組下的曲線并對比分析。當Kp=100 、KI=0.01 、KD=50的時候運行SIMULINK模型,得到仿真曲線圖如圖10所示,得到理想的PID運行曲線。

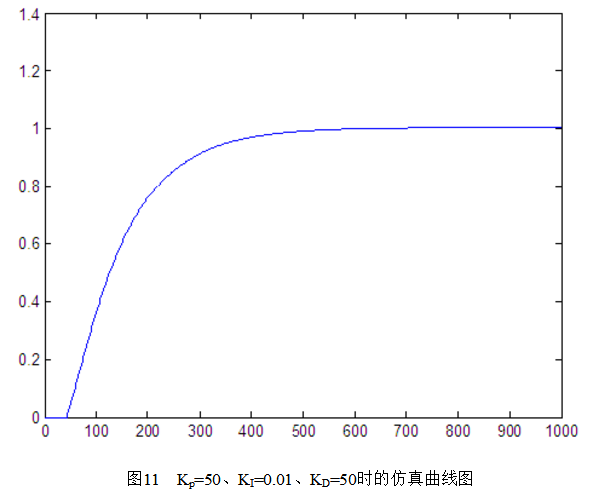

從圖11可以看出系統在穩態時有比較小穩態誤差,超調量為8.2%,在暫態時最大超調量比較大,曲線也比較陡峭,這么長的調整時間要求非常高的控制系統,所以還必須進一步調整控制參數,以使得系統工作在最佳的控制狀態,通過多次試驗,當Kp=50、KI=0.01、KD=50時得到最佳的控制效果如圖11所示。

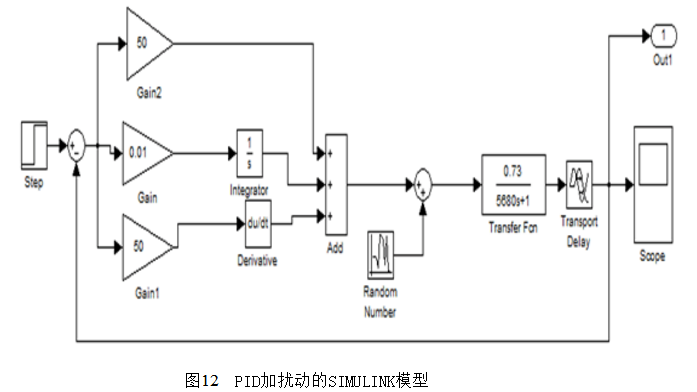

在不改變參數的情況下,給系統加一個干擾,如圖12所示:

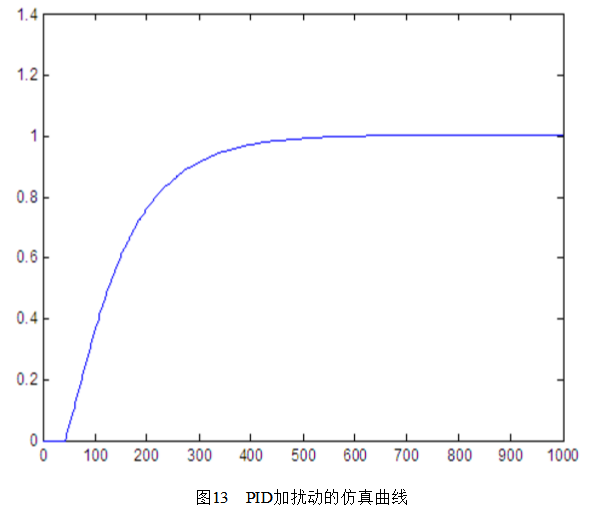

運行SIMULINK模型得到相應的仿真曲線如圖13所示:

根據圖常規PID的抗干擾性測試看出,本次試驗得到的參數還是比較理想的。經過常規PID的抗干擾測試,可以看出系統的響應曲線基本沒有太大波動。

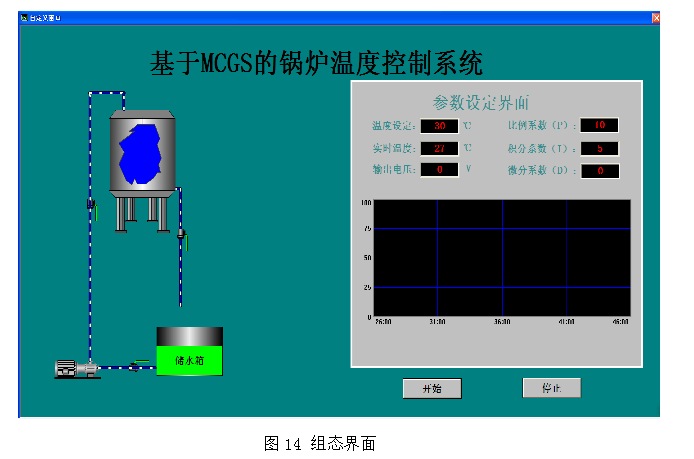

上位機界面及監控

設計的控制系統采用MCGS作為上位機,通過上位機對PLC及運行情況進行監視,監視工藝流程及各類參數,同時可通過上位機可直接對現場運行情況進行操作,上位機具體界面如圖14。

電子發燒友App

電子發燒友App

評論