現代可編程邏輯控制器(PLC)涉及到兩種爭論,而這兩種爭論的主題恰恰在控制系統范疇對立的兩端。一端是對數字I/O隔離和保護所用的理想技術的爭論,另一端則處于更高的架構層次,是對基于PLC的控制好還是基于PC/嵌入式計算機的控制好的爭論。

鑒于工廠、工業和制造自動化的重要性越來越高,我們終于找到機會拆解了一款流行的PLC--Allen-Bradley Micro850,探究其設計中做出的一些選擇,希望能以此闡明其核心I/O隔離選項以及該知名PLC設計所采用的一些單元部件。

PLC擁有悠久的歷史,早在1971年推出叫做“可編程控制器”時Allen-Bradley自身就泡制出了術語“可編程邏輯控制器”。后來Allen-Bradley被Rockwell Automation公司收購。術語PLC很快固定下來,特別是當個人電腦(PC)出現并采用PC這個縮略語后。(有關PLC起源及演變的更多背景請參考Segovin和Theorin編著的《PLC和DCS發展史》。)

對于任何從梯形邏輯開始學習的人都能證明,PLC在當時是一個古老問題的相當簡捷的解決方案:使控制系統變得可重配置,而且不必人工重新布線或重新連接硬件。這種可編程性基礎使之很快與進入工廠車間的PC和后來的嵌入式計算機構成競爭關系。

對于工業控制和自動化領域來說,這些基于Windows的PC機和嵌入式計算機可以提供更強大的處理能力、更高的編程靈活性、更好的生態系統支持和更低的成本。

與此同時,PLC緊緊抓住它們的核心優勢,即堅固、簡單、可選、耐用和“信任”,而信任在停機時間可能導致數千到數百萬美元損失的情況下是一個非常關鍵的因素。控制工程師和技術人員知道,他們可以依賴于PLC,并知道如果有錯誤發生如何快速方便地找到錯誤或排除錯誤。

雖然PC可能已經大批進入工廠車間,但PLC也沒有停止發展。在上世紀90年代末和21世紀00年代,PC似乎贏得了戰爭,但PLC也在變得越來越強大,并采用更加標準的操作系統和編程語言與方法,比如C,同時也變得越來越開放。我們選擇用于拆解的Micro850就是這種情況。它使用了基于驗證過的Rockwell Automation和微軟Visual Studio技術的連接組件工作臺(CCW)軟件。

這種連接組件工作臺(CCW)軟件采用可視化的界面,通過使用用戶定義的功能模塊、標簽配置和屏幕設計來降低成本,并縮短開發時間。

具體地說,我們拆解的是Micro850 2080-LC50-48QBB,一款28V至24V直流/交流輸入、20V至24V直流源輸出的控制器,從不同供應商的報價來看大概在500美元左右(圖1)。

圖1:Allen-Bradley Micro850可編程邏輯控制器(PLC)的價格約為500美元,是高度堅固、可配置、隔離性和易用性方面的標桿,盡管有PC/嵌入式計算設備的競爭,仍在工廠自動化領域中保持著強勢地位。

這種基本48點控制器提供100kHz的高速計數器(HSC)輸入、通過USB編程端口實現的嵌入式通信、1個非隔離型串行端口(用于RS-232和RS-485通信)和1個以太網端口。Micro850還通過支持多達3個帶脈沖串輸出(PTO)的軸提供嵌入式運動控制功能,并能通過以太網/IP實現通信。

與大多數PLC一樣,Micro850設計用于獨立工作,但也能方便地針對定制應用進行配置,利用其對最多5個Micro800插件模塊和最多4個Micro850擴展I/O模塊的支持提供更多的I/O,并能配置到最多132個I/O點。Micro850的工作溫度范圍是-20℃至+65℃。

Micro850的靈活性、通信和I/O功能允許它支持種類廣泛的應用,包括:傳送帶、切割、材料加工、分類機、包裝、熱縮套管機、太陽能板定位,以及垂直成形、填充和密封。

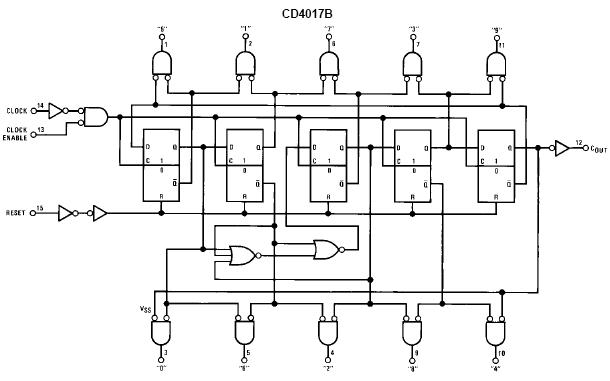

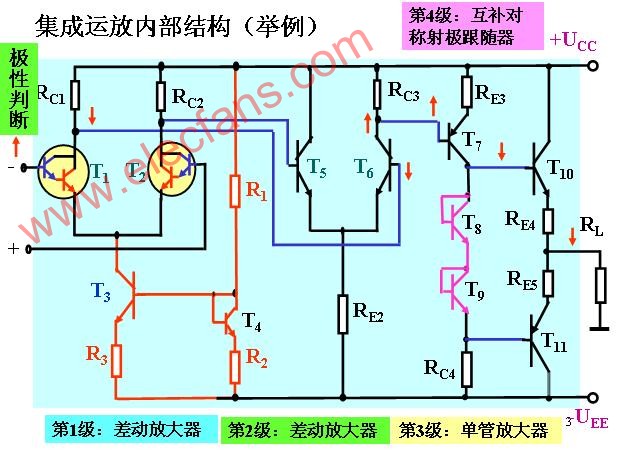

打開Micro850就可以看到主要的數字I/O電路板,這是討論最優輸入和輸出信號隔離技術的一個很好的起點(圖2)。輸入端連接到現場器件,如接近、壓力和溫度傳感器或按鈕,輸出則連接到指示燈、電機啟動器和電磁閥等設備。

圖2:Rockwell選擇光耦作為Micro850 PLC的數字I/O電路板上的設備輸入和輸出端的核心隔離策略。

這些現場設備一般工作在電氣噪聲很大的環境中,容易受到瞬時高壓浪涌、串擾、干擾和電源毛刺的影響,因此要求采取隔離措施來維持現場設備和I/O模塊的控制器之間的有效通信,防止出現損壞。

許多年來,光耦一直是主流的隔離技術,雖然最近來自Silicon Labs、TI和ADI等公司的數字隔離器逐漸被升格為便宜、靈活且小尺寸的替代品。其它更傳統的小型替代品包括磁性和容性隔離。選用數字隔離器和其它種類隔離器的理由是,隨著時間的推移,由于LED效率下降,光耦可能變得不可靠,進而導致其輸出變得不穩定。

有了這樣的想法,在打開Micro850時就會產生認知上的一種失落,因為我們看到在工業PLC這種環境要求最嚴、電氣I/O應用壽命很長的應用中居然只有光耦作為唯一的隔離機制。

具體地說,直流輸入端是用6個安華高科技公司的10MBaud(高速)HCPL-063L雙通道光耦和4個比特率在10KBaud至100KBaud之間的東芝標準低速TLP280-4四通道光耦進行隔離的。

直流輸出端則采用了4個安華高HCPL-M456單通道(高速)光耦和4個東芝TLP281單通道及3個東芝TLP281-4(標準)四通道光耦進行隔離。

為了理解為何Rockwell Automation公司選擇光耦作為其PLC的輸入輸出隔離器件,理解應用要求以及光耦特性是很有幫助的。

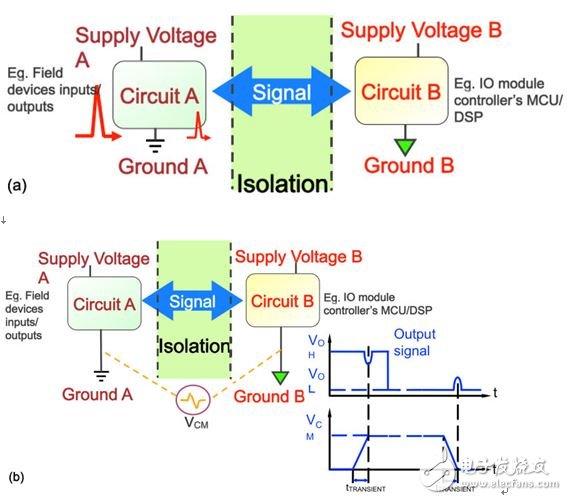

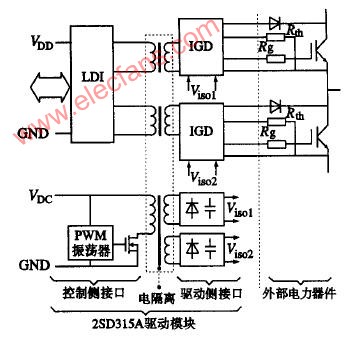

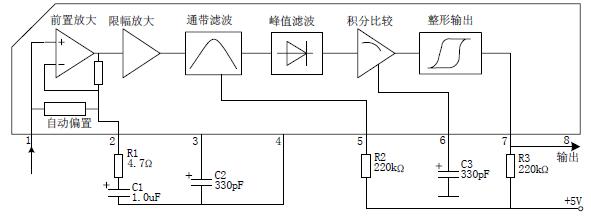

對于新手來說,電壓瞬時變化和毛刺在工業環境中是一個普遍的問題。一般來源包括傳感器和電機啟動器等現場設備。這些信號可能是突然的、快速的,并且具有足夠高的強度損壞驅動電路、控制邏輯甚至傷害到操作人員,因此這是一個非常重要的安全性問題(圖3a)。

圖3:在工業應用中,要求采取隔離措施阻隔可能危及邏輯電路或操作人員的瞬態電壓(a),并消除可能導致信號錯誤的共模瞬態信號(b)。

另外在PLC中,不同電路之間使用的不同隔離地可能產生共模問題(圖3b)。這更像是信號完整性問題而不是安全性問題,因為結果是不可靠的信號或變差的噪聲抑制性能。

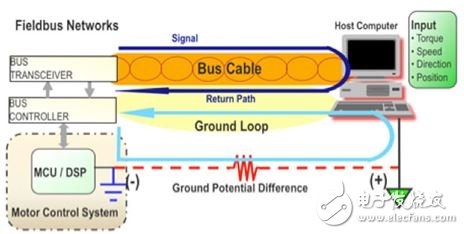

引起電路問題的另外兩個來源是地環路和電路工作在不同電壓值時的情形(圖4)。

圖4:當設計良好時,隔離可以用來避免系統中不同接地點之間的電位差引起的地環路。

在地環路中,在電氣系統中 共用公共路徑的兩個點(但每個點的地電位有著有限且不同的阻抗)之間會有不期望的電流流動。在工作在危險變化的電壓值且靠得很近的兩個電路中,高壓安全性隔離是必需的,而且在使用電平轉換電路進而導致電路在不同電壓值工作不一致時也需要高壓安全性隔離。

為何選擇光耦?

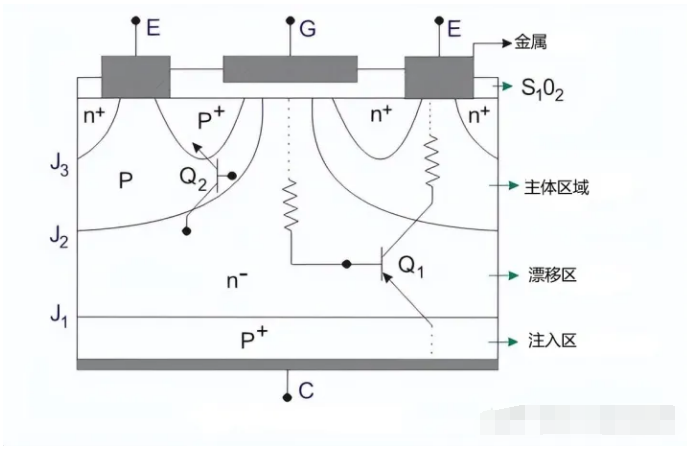

理由有許多。對于新手來說,它們可以提供真正的電流隔離,并且能在使用間隙為0.08mm的硅膠和聚酰亞胺帶的LED和檢測器之間實現很高的隔離度。

圖5:光耦提供的電流隔離性能可以滿足甚至超過諸如IEC 60747-5-5這樣的法規要求。

在采取電流隔離措施后,帶電粒子就不能從一個電路移動到另一個電路,雖然信號信息仍可以通過其它方式在電路之間進行交換,比如光學、感應耦合或電容耦合。

作為一個設計師,需要關注安全隔離標準一致性問題。IEC 60747-5-5是針對工業應用中光學隔離的元件級安全標準,與設備安全標準是不同的。許多技術將“滿足”基本標準要求,但光耦可以超過這些標準,為特殊情形提供一些有價值的空間。

注意,IEC 60747-5-5是需要強制性隔離認證的光耦的事實工業標準。如果單層隔離和雙層隔離具有相同的絕緣屬性,這就被稱為增強型隔離。雖然Micro850中的安華高器件滿足2.5kV至3.75kV的額定耐壓,但光耦可以做得更好,其耐壓可達7.5kV。

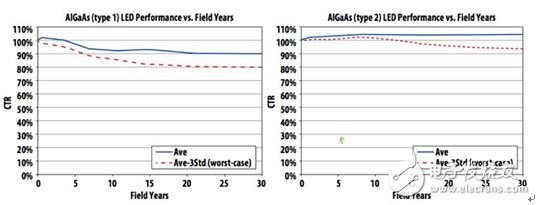

盡管被懷疑隨著時間的推移具有不可接受的性能劣化,如前所述,但光耦實際上已被證明具有很長的壽命,在30年內性能的劣化幾乎察覺不到(圖6)。

圖6:實踐證明,精心制作的帶光學IC輸出的光耦具有30年以上的使用壽命,使得傳說性能將隨時間劣化的流言不攻自破。

這種擔心對于較早前的或相對便宜的光電晶體管可能是成立的,但不適用于提供光學IC輸出的高性能光耦。安華高本身也在許多場合并通過技術論文展示了在加速條件下LED的可靠性應力數據,用于反映期望的LED壽命性能。

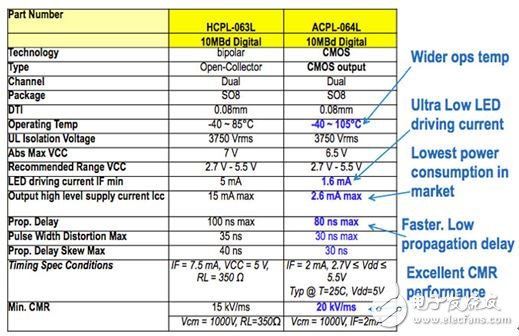

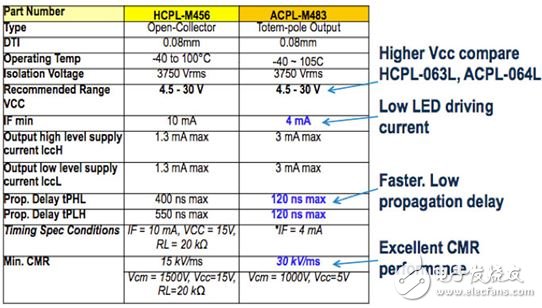

圖7a:Micro850數字I/O電路板上使用的HCPL-063L光耦技術的輸入隔離特性,并與較新版本的ACPL-064L進行了比較,結果表明前者具有低得多的驅動電流和功耗。

圖7b:Micro850中使用的HCPL-M456光耦的輸出隔離特性,并與較新版本的ACPL-M483器件進行了比較,結果表明前者具有更小的LED驅動電流、更快的傳播速度和改進的共模抑制性能(CMR)。

光耦的另外一個優勢,比如HCPL-063L及其升級版本低LED驅動電流的ACPL-064L(圖7),是它們不需要供電電壓。雖然其它隔離器件具有通道密度的優勢--Silicon Labs的Si86xx產品線在緊湊的16引腳SOIC中提供6個通道--光耦在現場器件輸入側不需要額外的隔離型電源。這也意味著,它們確實需要少量的計算,目的是選擇合適的輸出分壓電阻來控制LED驅動電流。

鑒于使用PLC的環境,值得注意的是,光耦也能防止電磁干擾(EMI)--這也是Rockwell選擇光耦的另外一個充分的理由。

如圖7a和圖7b所示,光耦的工藝水平還在繼續提升,將具有更高的效率(即更低的LED驅動電流)、更高的工作溫度和更小的外形尺寸。隨著法規標準變得越來越嚴格,絕緣和EMI可能變得越來越重要。

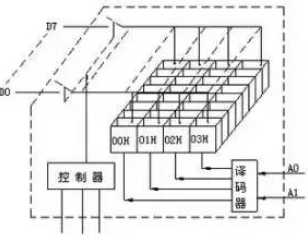

I/O電路板上的光耦旁邊還有將多種功能糅合到一起的Lattice的400MHz、64個宏單元的復雜可編程邏輯器件(CPLD)LC4064V,以及電源周邊一些安森美的電源器件。

PLC核心處理功能

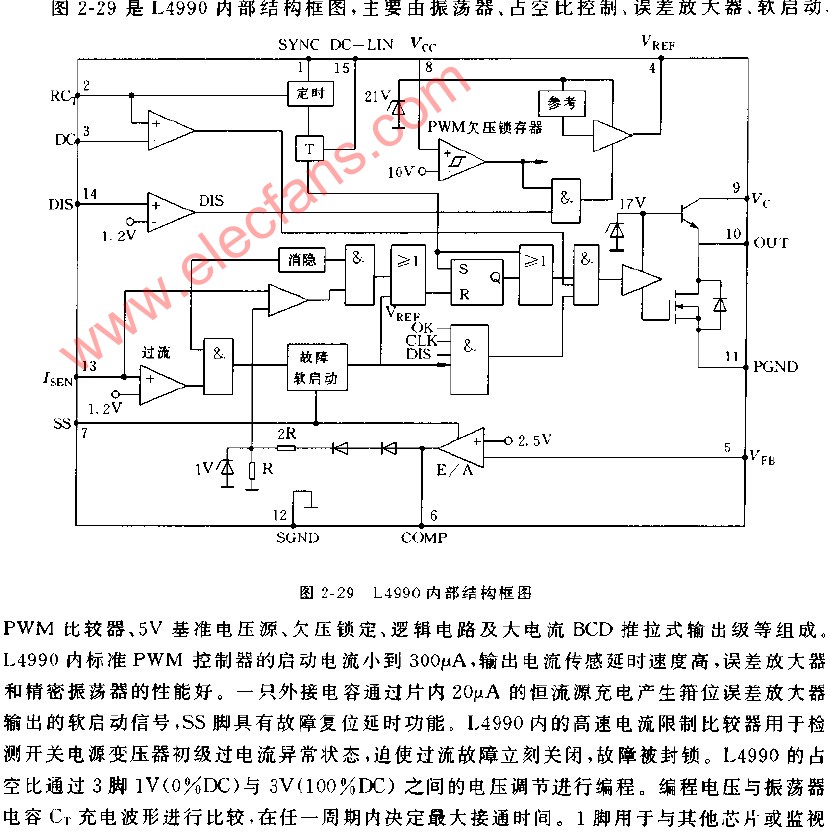

主邏輯與處理電路板是PLC在功能、可編程性和用戶界面方面與PC/嵌入式計算機競爭的地方。對Micro850來說,核心決策制定、系統管理、運行時控制和用戶界面處理都是由飛思卡爾(現在的恩智浦)的Coldfire MCF5372 32位無ROM MCU實現的。該MCU也運行連接組件工作臺(CCW)軟件,以便在需要時編程和重編程PLC。

圖8:Micro850上的主處理板由負責系統管理、運行時控制和用戶界面的飛思卡爾(現恩智浦)Coldfire MCF5372 32位MCU、提供通信和電機控制及可能一些專有功能的賽靈思Spartan XC351400A FPGA組成。

賽靈思的Spartan XC3S1400A FPGA最有可能專門用于專有邏輯功能、高速通信控制以及降低總體擁有成本,方法是通過更嚴格地控制速度、扭矩和加速度進行節能,同時提高效率支持更小更便宜的電機。

根據PLC說明書的描述,Spartan FPGA是Micro850實現運動控制能力的核心,支持并能夠充分利用多達3個帶脈沖串輸出(PTO)的軸。

為FPGA和MCU提供外圍支持的是賽普拉斯半導體公司的FM21L16--2Mbit(128Kx6)FRAM存儲器(直接替代品現在是FM28V202A)、美光科技公司的MT48LC8M 128Mbit(8Mbitx16)SDRAM以及ADI公司的15kV具有靜電放電保護功能而且帶Green Idle的串行端口收發器ADM3315EA。電壓監視功能由ADI公司的ADM706 3V監視電路提供。

圖9:Micro850主處理板的背面展示了主要的用戶I/O以及用于Micro800擴展模塊的5個接口,可以用來根據需要擴展PLC功能,因此使得Micro850特別靈活。

主處理板的背面有以太網、非隔離型串口、USB編程端口以及5個用于Micro800用戶可選模塊的連接器。隨著應用要求隨時間的改變以及PLC需要適應更新的技術,這些模塊可以實現I/O和通信的靈活組合。

正是這種靈活性加上更強大的處理能力、編程簡單性和堅固性使得PLC始終屹立在工業控制平臺的前沿。

結果是隨著時間的推移,基于PLC和基于PC/嵌入式計算機的系統之間的決策變得越來越與普及的程度、設計師的熟悉程度--它們將影響項目開發時間--以及傳統觀念有關,而不僅是技術或堅固性的差異。

隨著我們邁向物聯網(IoT)以及工業4.0或4.2,新的工廠和系統在作出這種選擇時可能還會來回搖擺,但肯定的是這兩種架構還將共存許多。

電子發燒友App

電子發燒友App

評論