1 引言

一般來說,可以把控制系統劃分為三類:過程調節系統、運動控制系統和生產控制系統。第一種側重于回路的調節控制,往往涉及較復雜的控制算法,主要應用于煉油等化工行業;第二種側重于機械的運動控制,實時性和同步性較強,主要應用于機械包裝行業,如啤酒罐裝生產過程;第三種側重于有大量獨立的檢測和控制信號,控制程序的順序性較強,與工藝流程結合比較緊密,啤酒釀造過程就屬于此類。這三種控制系統,各有各的編程側重點。對于生產控制系統,其編程重點有兩部分:一部分是設備驅動標準模塊的設計,主要針對生產中大量相對獨立的檢測和控制信號,通過歸類分析,設計出各類設備的標準處理功能塊,來實現這些設備的手動/自動開關/調節、報警檢測、模擬、忽略等控制功能,這部分設計包括各類開關量設備驅動功能塊、連續量設備驅動功能塊和調節回路驅動功能塊的設計;另一部分是生產工藝流程控制程序的設計,根據生產工藝流程中每一步驟的控制要求,在每個順序步中實現相應的控制動作,而這些動作命令是發送給設備的標準驅動模塊,由標準模塊處理后才影響現場設備。可以看出第一部分的設備驅動標準模塊設計是基礎,它直接管理所有的輸入/輸出設備,生產工藝流程控制程序必須通過他們才能發揮作用。下面就以啤酒釀造生產控制系統設計為例,論述開關量設備驅動模塊的plc程序設計方法。

2 數字量設備控制模塊的設計分析

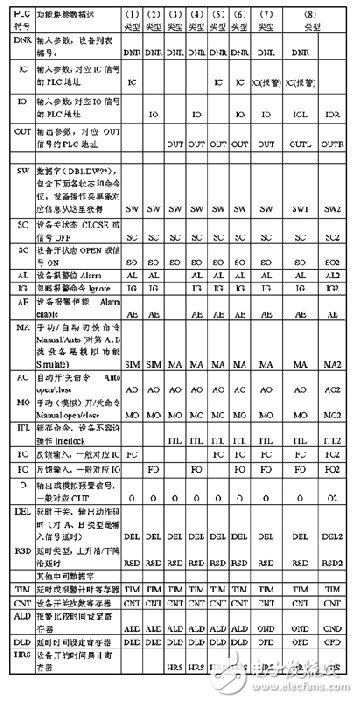

啤酒釀造生產涉及大量的數字量信號,如閥位檢測信號、物料高低位檢測信號、氣動閥門開關控制信號,電機啟停控制信號等,如一個年產20萬噸的啤酒發酵和過濾車間,其數字量設備的數量至少在千點以上。如何按標準化、模塊化的程序設計要求來編寫這些數字量設備的控制塊,使這些控制塊既能通用于啤酒釀造設備,又能提供較全面的生產操作功能,這些是程序設計人員在動手寫控制程序之前需要考慮的問題。在這里,通過分析啤酒釀造生產控制設備的特點,可以根據這些設備的信號類型和操作要求,把所有數字量設備劃分成8種控制類型,從而設計出相應的標準控制模塊,就可以大大提高整個控制系統編程的效率,使控制程序具有好的可讀性和移植性。

2.1 數字量設備控制類型

根據數字量設備的輸入輸出信號特點,筆者把它劃分成八類:

(1)第一種是常開輸入(io)的信號設備。該類設備只有輸入信號,沒有輸出信號,且平時的輸入信號為0。如液位的高位信號,管板上的彎管連接狀態信號等,它們正常時輸入信號都為0,等到有變化了,需要提醒或報警時才變為1。

(2)第二種是常閉輸入(ic)的信號設備。該類設備只有輸入信號,沒有輸出信號,且平時的輸入信號為1,與第一種恰好相反。如液位的低位信號,壓力容器的關閉鍋蓋檢測信號,設備的急停信號等,它們正常時輸入信號都為1,等到有變化了,需要提醒或報警時才變為0。

(3)第三種是單輸出(out)且不帶反饋的控制設備。該類設備有一個開關輸出信號,沒有輸入反饋信號。如電磁閥,不帶位置反饋的單驅動氣動蝶閥等。通常輸出信號為0,對應于設備關,為1,對應于設備開。

(4)第四種是單輸出(out)且帶“開”反饋(io)的控制設備。該類設備有一個開關輸出信號,有開到位時的輸入反饋信號。如帶閥門開狀態檢測的單驅動氣動蝶閥等。通常輸出信號為0,設備是關的,反饋信號為0;輸出信號為1,設備是開的,反饋信號為1;

(5)第五種是單輸出(out)且帶“關”反饋(ic)的控制設備。該類設備有一個開關輸出信號,有關到位時的輸入反饋信號。如帶閥門關狀態檢測的單驅動氣動蝶閥等。通常輸出信號為0,設備是關的,反饋信號為1;輸出信號為1,設備是開的,反饋信號為0;

(6)第六種是單輸出(out)且帶開關雙反饋(io,ic)的控制設備。該類設備有一個開關輸出信號,有開到位和關到位兩個輸入反饋信號。如帶開到位和關到位檢測的雙驅動氣動蝶閥等。通常輸出信號為0,對應于設備關,為1,對應于設備開。開到位時一個反饋信號為1,關到位時另一個反饋信號為1。

(7)第七種是單輸出(out)且帶運行(io)和報警(ic)雙反饋的控制設備。該類設備有一個開關輸出信號,有運行狀態和報警檢測兩個輸入反饋信號。如普通電機的開關控制等。通常輸出信號out為0,對應于電機停止,為1,對應于電機啟動;電機啟動后主接觸器閉合,運行反饋信號io輸入變為1;電機跳閘或其他故障時,報警反饋輸入信號ic為0,沒有報警時為1。

(8)第八種是雙輸出(outl,outr)且帶雙運行(iol,ior)和報警(ic)的輸入信號反饋的控制設備。該類設備有左/右轉(高/低速)兩種輸出信號,有左/右轉(高/低速)兩個運行狀態反饋信號和報警檢測反饋信號。如左/右轉(高/低速)電機的開關控制等。通常一個輸出信號為1,對應于電機左轉,另一個輸出信號為1,對應于電機右轉,相應的有兩個運行狀態的反饋信號。電機跳閘或其他故障時,報警反饋輸入信號為0,正常時為1。

其實第八種是兩個第七種的組合控制,再加上一些輸出命令的互鎖邏輯。

2.2 數字量設備的操作菜單

上面,我們根據開關量設備的信號特點,把所有開關量設備歸納成八種類型。可以看出這些開關量設備的輸入、輸出信號較簡單,但是根據啤酒生產的操作要求,開關設備的操作功能要比較完善,才能提高設備操作的靈活性。下面,針對八類設備的操作特點,分析其相應操作菜單條的功能:

先來看看較好理解的輸出設備的操作菜單條。

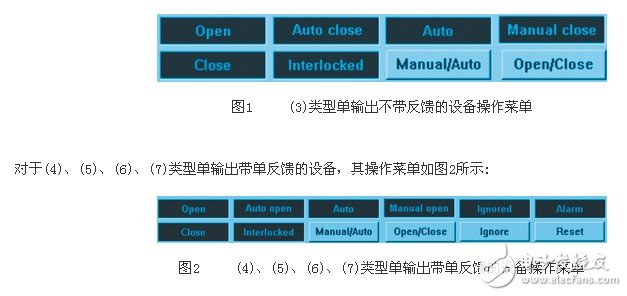

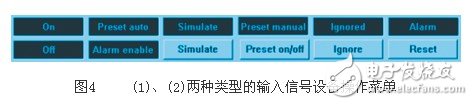

對于(3)類型單輸出不帶反饋的設備,其操作功能簡單,只有設備狀態顯示、手動/自動切換按鈕、開關切換按鈕等,其操作菜單如圖1所示:

說明:

open,close:指示設備當前開關狀態,根據設備輸入信號來判斷。

auto open/close:自動輸出值,由工藝流程控制程序運行時賦值。

interlocked:設備鎖存位,保持設備當前狀態,不容許操作,一般是為了安全需要。

manual/auto:自動、手動控制切換按鈕。

open/close:手動開、手動關切換按鈕。

ignore:忽略按鈕,忽略設備的反饋信號,強制輸入信號跟隨輸出信號變化,從而也忽略了報警。

alarm:設備報警位。

reset:報警復位按鈕。

對于(8)類型雙輸出帶雙反饋的設備,其操作菜單如圖3所示。可以看出,它是上一種類型的組合控制。

對于沒有輸出,只有輸入的(1)、(2)兩種設備的控制,為了增強其操作功能,參考輸出設備的控制,賦予它有自動預置/手動模擬的輸出功能,從而也就可以手動改變其狀態和實現自動報警功能。這樣一來,這兩類設備的功能塊處理過程就幾乎與d、e、f、g類的輸出設備一樣。

(1)、(2)兩種類型的輸入信號設備,其操作菜單如如圖4所示:

圖4說明:

on,off:指示設備當前開關狀,on是需要提醒或報警的狀態。

preset auto:自動預置輸出值,當生產流程控制程序運行時,步程序預置希望的信號狀態,如果輸入信號與預置值不一樣,則產生報警。

alarm enable:設備報警使能。(輸出信號設備也具有該功能,但沒在菜單條上提供)

simulate:自動預置/手動模擬切換。

preset on/of f:改變手動模擬值。

ignore:忽略設備的反饋信號,強制輸入信號跟隨輸出信號變化,從而也忽略了報警。

reset:報警復位。

八種開關量設備對應四種操作菜單,分別操作單輸出信號設備、單輸出單反饋信號設備、雙輸出雙反饋信號設備和輸入信號設備。仔細分析這些操單的操作功能,可以看出它們的操作功能是基本一致的,所以它們對應的程序功能塊的編程處理過程也是雷同。

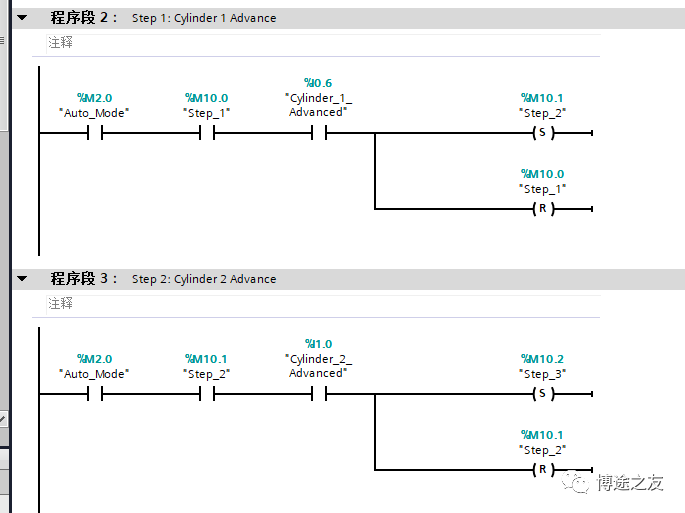

3 數字量設備處理功能塊的plc程序設計

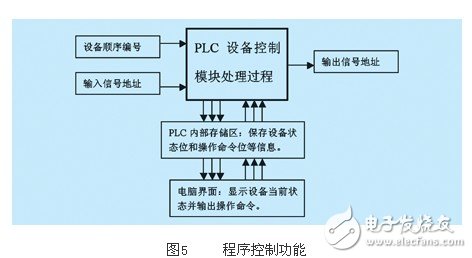

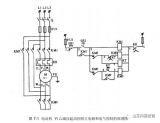

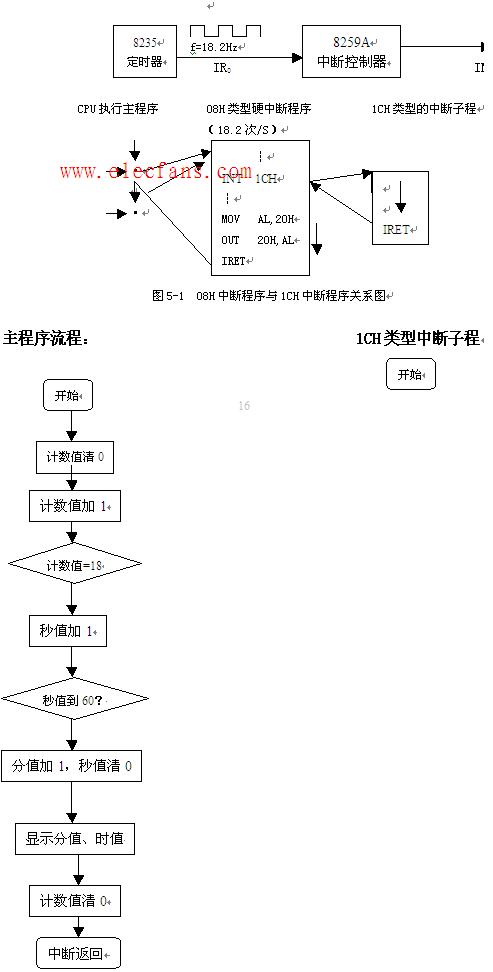

通過把數字量設備劃分成八種類型,并給出相應類型的操作菜單條,可以看出數字量設備的程序控制功能塊具有如圖5的統一結構。

按類劃分的設備控制模塊,其調用的輸入輸出參數只包括設備順序號和現場設備輸入輸出信號的plc地址,非常簡單。劃分八類數字量信號設備就有八個plc設備控制模塊,不管生產控制設備的數量多少,歸屬于同類的生產控制設備,其控制程序的處理過程是一樣的,不同的只是它們的輸入輸出信號地址和plc內部存儲區地址。

如果用西門子step7來編程,可以用一個數據塊db來儲存所有數字量設備的狀態位和命令位,每個設備占用一個數據字dw,根據設備的順序編號,可以訪問該設備在數據塊中的數據字。下面列出各種模塊的輸入輸出參數和各個狀態位、命令位的符號。見附表。

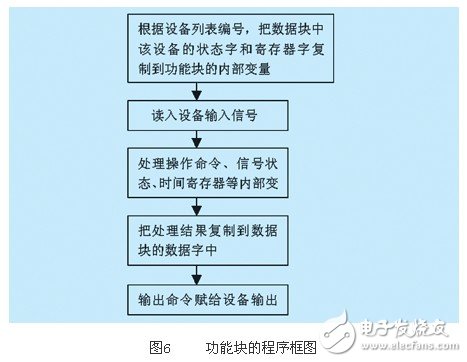

可以從表1看出,八種功能塊具有很多共同屬性,并且其地址偏移是一致的,只要理解了各種功能塊所需要的命令參數和狀態參數,就不難編寫出相應的處理過程。圖6給出功能塊的主要處理流程。

有了各類數字量設備的標準處理功能塊,涉及到數字量設備的plc控制程序編寫起來就非常簡單。想修改某個設備的報警檢測時間也很方便,只要通過電腦修改對應的plc內部數據字就行。每增加一個設備,只要增加一次功能塊調用,賦給功能塊四個參數:設備順序號、輸入信號地址、輸出信號地址,則信號處理過程就自動完成,處理結果也放在了對應的數據字中。可以看出,利用設備標準處理功能塊,幾百個設備與幾千個設備的編程難度是一樣的。

4 結束語

通過以上的論述,可以看出,這些數據量設備控制模塊的設計遵從面向對象編程思想,各類設備的處理過程封裝在標準功能塊中,只保留了與具體設備有關的四個輸入輸出地址參數,設備控制功能塊只需設計一次,就可以反復調用,這樣就大大簡化了控制系統的程序設計。該方法已經在大型啤酒發酵過濾生產控制系統設計中的得到應用。

電子發燒友App

電子發燒友App

評論