FCS是由dcs與plc發展而來,FCS不僅具備DCS與PLC的特點,而且跨出了革命的一步,而目前,新型的DCS與新型的PLC都有向對方靠攏的趨勢,新型的DCS已有很強的順序控制功能;而新型的PLC,在處理閉環控制方面也不差,并且兩者都能組成大型網絡,DCS與PLC的適用范圍,已有很大的交叉。

PLC、DCS、FCS三者之間的區別

1、PLC

PLC(可編程邏輯控制器)是種專門為在工業環境下應用而設計的數字運算操作電子系統。它采用一種可編程的存儲器,在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,通過數字式或模擬式的輸入輸出來控制各種類型的機械設備或生產過程。

(1)可靠性高。由于PLC大都采用單片微型計算機,因而集成度高,再加上相應的保護電路及自診斷功能,提高了系統的可靠性。

(2)編程容易。PLC的編程多采用繼電器控制梯形圖及命令語句,其數量比微型機指令要少得多,除中、高檔PLC外,一般的小型PLC只有16條左右。由于梯形圖形象而簡單,因此容易掌握、使用方便,甚至不需要計算機專業知識,就可進行編程。

(3)組態靈活。由于PLC采用積木式結構,用戶只需要簡單地組合,便可靈活地改變控制系統的功能和規模,因此,可適用于任何控制系統。

(4)輸入/輸出功能模塊齊全。PLC的最大優點之一,是針對不同的現場信號(如直流或交流、開關量、數字量或模擬量、電壓或電流等),均有相應的模板可與工業現場的器件(如按鈕、開關、傳感電流變送器、電機啟動器或控制閥等)直接連接,并通過總線與CPU主板連接。

(5)安裝方便。與計算機系統相比,PLC的安裝既不需要專用機房,也不需要嚴格的屏蔽措施。使用時只需把檢測器件與執行機構和PLC的I/O接口端子正確連接,便可正常工作。

(6)運行速度快。由于PLC的控制是由程序控制執行的,因而不論其可靠性還是運行速度,都是繼電器邏輯控制無法相比的。

近年來,微處理器的使用,特別是隨著單片機大量采用,大大增強了PLC的能力,并且使PLC與微型機控制系統之間的差別越來越小,特別是高檔PLC更是如此。

2、DCS

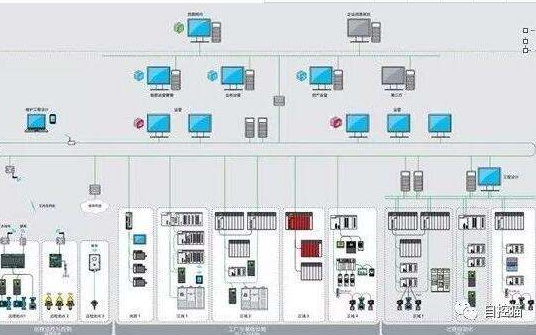

DCS系統的關鍵是通信。也可以說數據公路是分散控制系統DCS的脊柱。由于它的任務是為系統所有部件之間提供通信網絡,因此,數據公路自身的設計就決定了總體的靈活性和安全性。數據公路的媒體可以是:一對絞線、同軸電纜或光纖電纜。

通過數據公路的設計參數,基本上可以了解一個特定DCS系統的相對優點與弱點。

(1)系統能處理多少I/O信息。

(2)系統能處理多少與控制有關的控制回路的信息。

(3)能適應多少用戶和裝置(CRT、控制站等)。

(4)傳輸數據的完整性是怎樣徹底檢查的。

(5)數據公路的最大允許長度是多少。

(6)數據公路能支持多少支路。

(7)數據公路是否能支持由其它制造廠生產的硬件(可編程序控制器、計算機、數據記錄裝置等)。

為保證通信的完整,大部分DCS廠家都能提供冗余數據公路。

為了保證系統的安全性。使用了復雜的通信規約和檢錯技術,所謂通信規約就是一組規則,用以保證所傳輸的數據被接收,并且被理解的和發送的數據一樣。

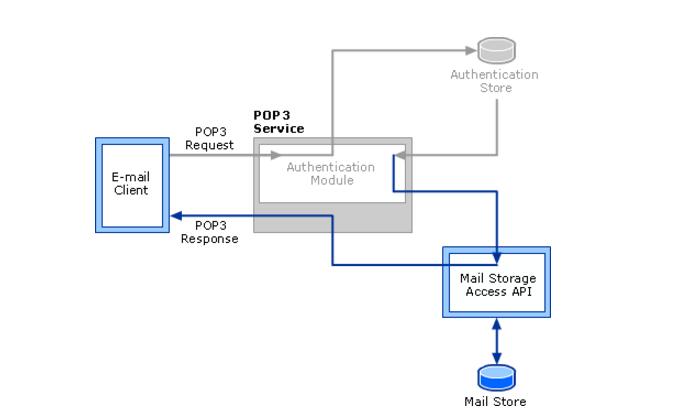

目前在DCS系統中,一般使用兩類通信手段,即同步的和異步的,同步通信依靠一個時鐘來調節數據的傳輸和接收,異步網絡采用沒有時鐘的報告系統。

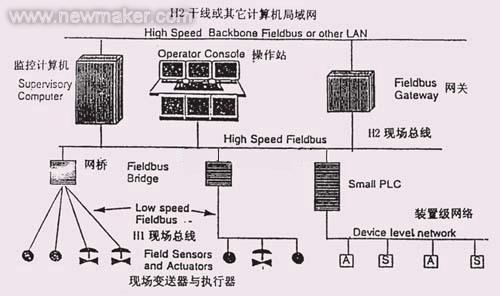

3、FCS

FCS的關鍵要點有以下三點。

(1)FCS系統的核心是總線協議,即總線標準。

一種類型的總線,只要其總線協議一經確定,相關的關鍵技術與有關的設備也就被確定,就其總線協議的基本原理而言,各類總線都是一樣的,都以解決雙向串行數字化通信傳輸為基本依據。但是由于各種原因,各類總線的總線協議存在很大的差異。

為了使現場總線的滿足可互操作性要求,使其成為真正的開放系統,原IEC國際標準,現場總線通信協議模擬的用戶層中,就明確規定用戶層具有裝置描述功能。為了實現互操作,每個現場總線裝置都用裝置描述DD來描述。DD能夠認為是裝置的一個驅動器,它包括所有必要的參數描述和主站所需要的操作步驟。由于DD包括描述裝置通信所需要的所有信息,并且與主站無關,所以可以使現場裝置實現真正的互操作性。

實際情況是否如上述一致,回答是否定的。目前通過的現場總線國際標準含8種類型,而原IEC國際標準只是8種類型之一,與其它7種類型總線的地位是平等的。其它7種類型總線,不論其市場占有率有多少,每個總線協議都有一套軟件、硬件的支撐。他們能夠形成系統,形成產品。而原IEC現場總線國際標準,是一個既無軟件支撐也無硬件支撐的空架子。要實現這些總線的相互兼容和互操作,就目前狀態而言,幾乎是不可能的。

通過上述,我們是否可以得出這樣一種映象:開放的現場總線控制系統的互操作性,就一個特定類型的現場總線而言,只要遵循該類型現場總線的總線協議,對其產品是開放的,并具有互操作性,換句話說,不論什么廠家的產品,也不一定是該現場總線公司的產品,只要遵循該總線的總線協議,產品之間是開放的,并具有互操作性,就可以組成總線網絡。

(2)FCS系統的基礎是數字智能現場裝置。

數字智能現場裝置是FCS系統的硬件支撐,是基礎,道理很簡單,FCS系統執行的是自動控制裝置與現場裝置之間的雙向數字通信現場總線信號制。如果現場裝置不遵循統一的總線協議,即相關的通信規約,不具備數字通信功能,那么所謂雙向數字通信只是一句空話,也不能稱之為現場總線控制系統。再一點,現場總線的一大特點就是要增加現場一級控制功能。如果現場裝置不是多功能智能化的產品,那么現場總線的控制系統的特點也就不存在了,所謂簡化系統、方便設計、利于維護等優越性也是虛的。

(3)FCS系統的本質是信息處理現場化。

對于一個控制系統,無論是采用DCS還是采用現場總線,系統需要處理的信息量至少是一樣多的,實際上,采用現場總線后,可以從現場得到更多的信息。現場總線系統的信息量沒有減少,甚至增加了,而傳輸信息的線纜卻大大減少了。這就要求一方面要大大提高線纜傳輸信息的能力,另一方面讓大量信息在現場就地完成處理,減少現場與控制機房之間的信息往返。可以說現場總線的本質就是信息處理的現場化。

減少信息往返是網絡設計和系統組態的一條重要原則。減少信息往返常常可帶來改善系統響應時間的好處。因此。網絡設計時應優先將相互間信息交換量大的節點,放在同一條支路里。

減少信息往返與減少系統的線纜有時會相互矛盾。這時仍應以節省投資為原則來做為選擇。如果所選擇系統的響應時間允許的話,應選節省線纜的方案。如所選系統的響應時間比較緊張,稍微減少一點信息的傳輸就夠用了,那就應選減少信息傳輸的方案。

現在一些帶現場總線的現場儀表本身裝了許多功能塊,雖然不同產品同種功能塊在性能上會稍有差別,但一個網絡支路上有許多功能雷同功能塊的情況是客觀存在。選用哪一個現場儀表上的功能,是系統組態要解決的問題。

考慮這個問題的原則是:盡量減少總線上的信息往返。一般可以選擇與該功能有關的信息輸出最多的那臺儀表上的功能塊。

三者之間的典型比較

通過使用現場總線,用戶可以大量減少現場接線,用單個現場儀表可以實現多變量通信,不同制造廠生產的裝置間可以完全互操作,增加現場一級的控制功能,系統集成大大簡化,并且維護十分簡便。傳統的過程控制系統中,每個現場裝置到控制室都需使用一對專用的雙絞線,以傳送4-20mA信號,現場總線系統中,每個現場裝置到接線盒雙絞線仍然可以使用,但是從現場接線盒到中央控制室僅用一根雙絞線完成數字通信。

通過采用現場總線控制系統,到底能節省多少電纜,編者尚未做此計算。但是,我們可以采用DCS系統的電廠中與自動控制系統有關的所用電纜公里數看出,電纜在基建投資中所占份額。

1、某電廠,2×300MW燃煤機組

熱力系統為單元制。每臺機組設置一座集中控制樓,采用機、爐、電單元集中控制方式。單元控制室的標高為12.6m,與運行層標高一致。DCS采用WDPF-Ⅱ,每臺機組設計的I/O點為4500點。

電纜敷設采用俄EC元件,8個人用1.5個月時間完成敷設的設計任務。

主廠房內每臺300MW機組自動化專業的電纜根數為4038根。

主廠房內每臺300MW機組自動化專業電纜長度為350公里。

以上電纜的根數及長度均不包括全廠火災報警的廠供電纜和全廠各輔助生產車間的電纜。

電纜橋架的立柱、橋架及小槽盒全部選用鋼制鍍鋅,每臺機組約95t。

其他電纜橋架包括直通、彎通、三通、四通、蓋板、終端封頭、調寬片、直接片等選用鋁合金材質,每臺300MW機組約為55t。

附件隨橋架提供(如螺栓,螺母)。

2、某電廠,4×325MW燃油燃氣電站

熱力系統為單元制。DCS采用TELEPERM--XP.每臺機組設計I/O點為5804點。

電纜敷設采用EC軟件,12個人用2.5個月時間完成電纜敷設的設計任務。

主廠房內每臺325MW機組自動化專業的電纜根數為4413根。

主廠房內每臺325MW機組自動化裝業的電纜長度為360km。

每臺機組全部選用鋼制鍍鋅電纜橋架,其質量約為250t。

3、電站的電纜可以分為六大類:高壓電力電纜、低壓電力電纜、控制電纜、熱控電纜、弱電電纜(主要指計算機用電纜)、其他電纜。若兩臺300MW機組同時做電纜敷設,自動化專業電纜的數量大約有8500根左右。其中熱控電纜和弱電電纜將大于500根,及約占60%左右(以根數計量)。

上述的比較偏重于純技術性的比較,以下比較擬加入經濟因素。

比較的前提是DCS系統與典型的,理想的FCS系統進行比較。為什么要做如此的假設?作為DCS系統發展到今天,開發初期提出的技術要求已滿足并得到了完善,目前的狀況是進一步提高,因此也就不存在典型、理想的說法。而作為FCS系統,20世紀90年代剛進入實用化,作為開發初期的技術要求:兼容開放、雙向數字通信、數字智能現場裝置、高速總線等,目前還不理想,有待完善。這種狀態與現場總線國際標準的制定不能說沒有關系。過去的十多年,各總線組織都忙于制定標準,開發產品,占領更多的市場,目的就是要擠身國際標準,合法的占領更多的市場,現在有關國際標準的爭戰已告一段落,各大公司組織都已意識到,要真正占領市場,就得完善系統及相關產品。我們可以做這樣的預測,不久的將來,完善的現場總線系統及相關產品必將成為世界現場總線技術的主流。

具體比較:

(1)DCS系統是個大系統,其控制器功能強而且在系統中的作用十分重要,數據公路更是系統的關鍵,所以,必須整體投資一步到位,事后的擴容難度較大。而FCS功能下放較徹底,信息處理現場化,數字智能現場裝置的廣泛采用,使得控制器功能與重要性相對減弱。因此,FCS系統投資起點低,可以邊用、邊擴、邊投運。

(2)DCS系統是封閉式系統,各公司產品基本不兼容。而FCS系統是開放式系統,用戶可以選擇不同廠商、不同品牌的各種設備連入現場總線,達到最佳的系統集成。

(3)DCS系統的信息全都是二進制或模擬信號形成的,必須有D/A與A/D轉換。而FCS系統是全數字化,就免去了D/A與A/D變換,高集成化高性能,使精度可以從±0.5%提高到±0.1%。

(4)FCS系統可以將PID閉環控制功能裝入變送器或執行器中,縮短了控制周期,目前可以從DCS的每秒2--5次,提高到FCS的每秒10--20次,從而改善調節性能。

(5)DCS系統可以控制和監視工藝全過程,對自身進行診斷、維護和組態。但是,由于自身的致病弱點,其I/O信號采用傳統的模擬量信號,因此,它無法在DCS工程師站上對現場儀表(含變送器,執行器等) 進行遠方診斷、維護和組態。FCS系統采用全數字化技術,數字智能現場裝置發送多變量信息,而不僅僅是單變量信息,并且還具備檢測信息差錯的功能。FCS系統采用雙向數字通信現場總線信號制。因此,它可以對現場裝置(含變送器,執行機構等)進行診斷、維護和組態。FCS系統的這點優越性是DCS系統無法比擬的。

(6)FCS系統由于信息處理現場化,與DCS系統相比,可以省去相當數量的隔離器、端子柜、I/O終端、I/O卡件、I/O文件及I/O柜。同時也節省了I/O裝置及裝置室的空間與占地面積,有專家認為可以省去60%。

(7)與(6)同樣理由,FCS系統可以減少大量電纜與敷設電纜用的橋架等,同時也省去了設計、安裝和維護費用,有專家認為可以省去66%。

對于(6)、(7)兩點應補充說明的是,采用FCS系統,節省投資的效果是不用懷疑的,但是否如有的專家所說達66%。這些數字在多篇文章中出現,編者認為這是相互轉摘的結果,目前還未找到這些數字的原始出處。因此,讀者在引用數字時要謹慎。

(8)FCS相對DCS組態簡單,由于結構、性能標準化,便于安裝、運行、維護。

(9)用于過程控制的FCS設計開發要點。這一點并不作為DCS比較,只是說明用于過程控制或者說用于模擬連續過程類的FCS在設計開發中應重點考慮的問題。

①要求總線本安防爆功能,而且是頭等重要的。

②基本監控如流量、料位、溫度、壓力等變化是緩慢的,而且還有滯后效應,因此,節點監控并不需要快電子學的響應時間,但要求有復雜的模擬量處理能力。這一物理特征決定了系統基本上多采用主--從之間的集中輪詢制,這在技術上是合理的,在經濟上是有利的。

③流量、料位、溫度、壓力等參數的測量,其物理原理是古典的,但傳感器,變送器及控制器應向數字智能化發展。

④作為針對連續過程類及其儀器儀表而開發的FCS系統,應側重于低速總線H1的設計完善。

電子發燒友App

電子發燒友App

評論