直流無刷電機如何控制正反轉

直流電機具有響應快速、較大的起動轉矩、從零轉速至額定轉速具備可提供額定轉矩的性能。我們知道直流無刷電機在許多場合不但要求電機具有良好的起動和調節特性,而且要求電機能夠正反轉。那么如何實現直流無刷電機的正反轉?請看下文。

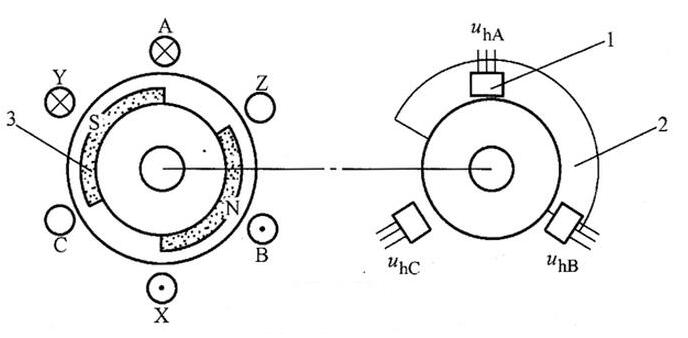

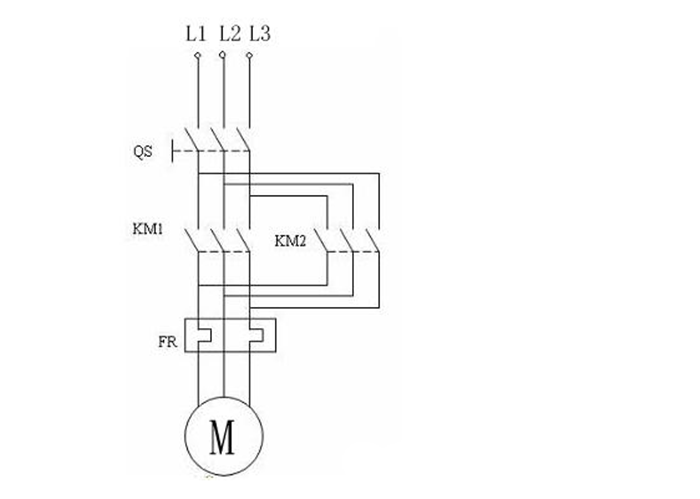

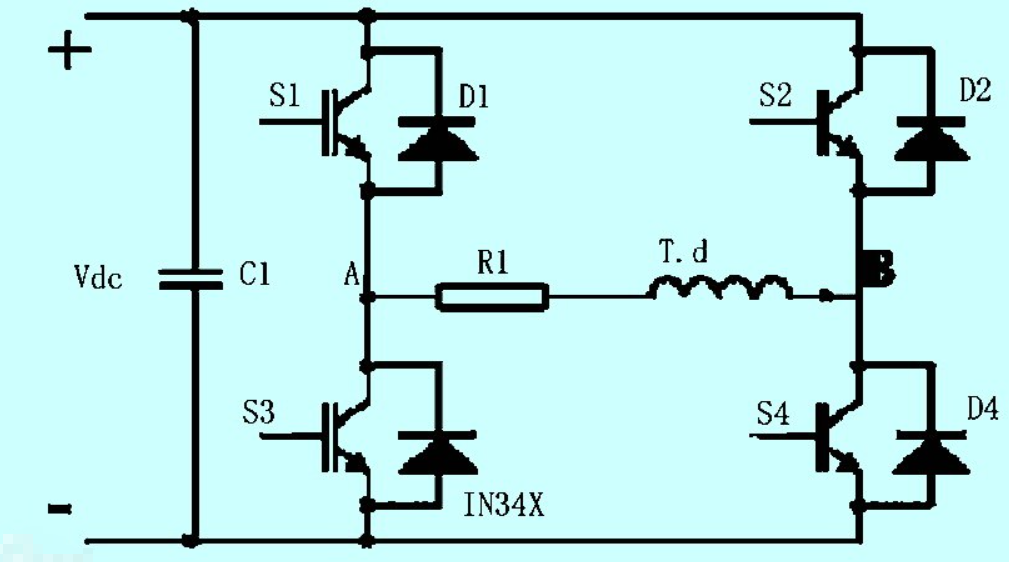

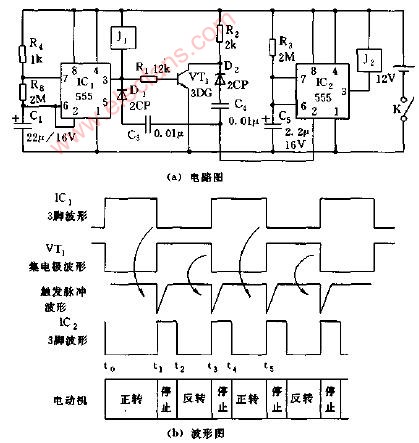

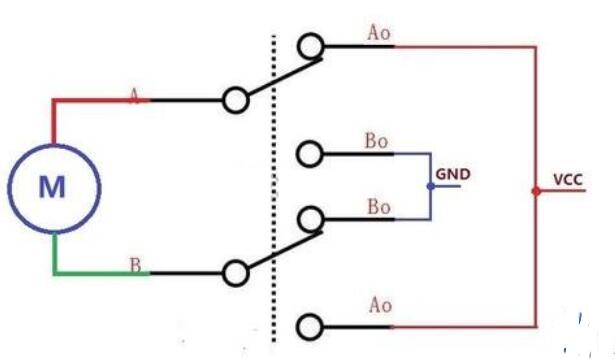

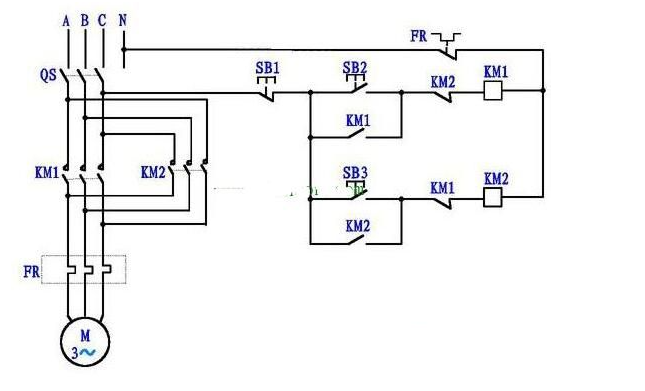

通常采用改變逆變器開關管的邏輯關系,使電樞繞組各相導通順序變化來實現電機的正反轉。為了使電機正反轉均能產生最大平均電磁轉矩以保證對稱運行,必須設計轉子位置傳感器與轉子主磁極和定子各相繞組的相互位置關系,以及正確的邏輯關系。

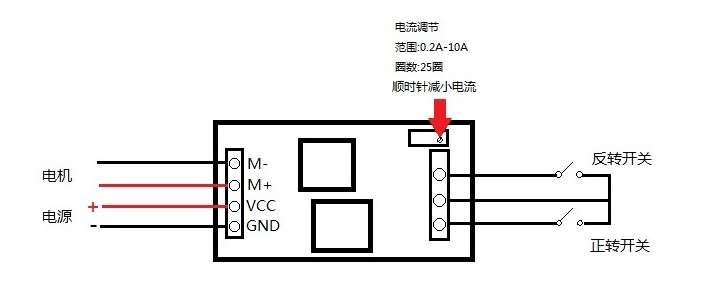

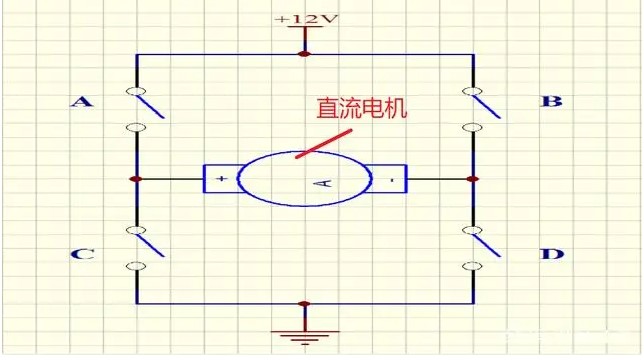

正/反轉控制 (DIR)

通過控制端子“DIR”與端子“COM”的通、斷可以控制電機的運轉方向。端子“DIR”內部以電阻上拉到+12,可以配合無源觸點開關使用,也可以配合集電極開路的PLC等控制單元;當“DIR”與端子“COM”不接通時電機順時針方向運行(面對電機軸),反之則逆時針方向運轉;為避免直流無刷驅動器的損壞,在改變電機轉向時應先使電機停止運動后再操作改變轉向,避免在電機運行時進行運轉方向控制。

轉速信號輸出 (SPEED)

直流無刷驅動器通過端子SPEED~COM為用戶提供與電機轉速成比例的脈沖信號。每轉脈沖數=6×電機極對數,SPEED頻率(Hz)=每轉脈沖數×轉速(轉/分)÷60。例:4對極電機,每轉24個脈沖,當電機轉速為500轉/分時,端子SPEED的輸出頻率為200Hz。

直流無刷電機foc控制技術解決方案

從能耗角度來看,消費類電子產品和工業設備從傳統的 AC 馬達過渡到體積更小、更為高效的 BLDC 電機具有重大意義,但設計 BLDC 控制算法的復雜性阻止了工程師們實現這種過渡的積極性。

從手機中的小型振動馬達到家用洗衣機和空調中使用的更復雜的馬達,馬達已成為消費領域中的日常裝置。馬達同樣也是工業領域中的一個重要組成部分,在很多應用中廣泛運用,如驅動風扇、泵等各種機械設備。這些馬達的能量消耗是非常巨大的:研究表明,僅在中國,馬達所消耗的能源占工業總能耗的 60% 至 70%,其中風扇和泵所消耗的能源占中國整體功耗的近四分之一。盡管這個數字在其他國家可能沒那么高,但降低電子系統中的馬達能耗已在全球成為必須優先考慮的議題。

一個多世紀以來,傳統的交流 (AC) 馬達已被廣泛使用。交流馬達是設計最簡單的感應馬達,但他們卻造成了大量能源的浪費。這是因為交流馬達只輸出恒定速度,不能隨工作條件的變化進行自適應。現在已有一些調節交流馬達速度的簡單方法(例如,可以提供三種速度選擇的標準家用風扇),但這些方法的應用范圍有限,而且難以轉移到更為復雜的系統。

但對于直流 (DC) 馬達,可以通過改變電壓來改變和控制速度,從而根據應用需要來加快或減慢工作速度。這可以節省大量的能源,因為馬達可以根據需要的條件來運行。在一般情況下,DC 馬達比 AC 馬達更有效率。

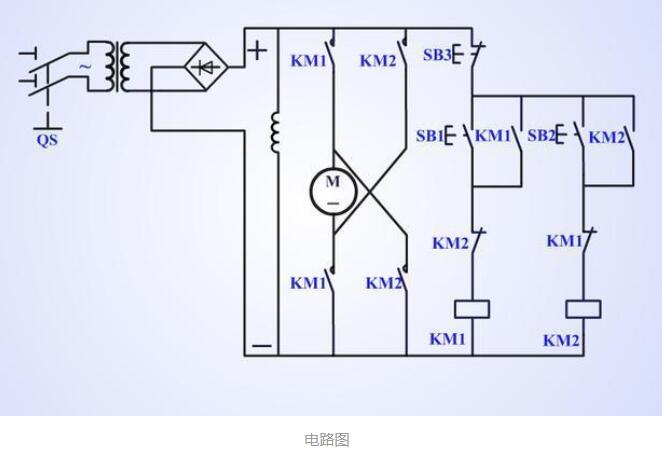

圖一 : 用更小、更高效的 BLDC 馬達代替傳統的 AC 馬達可以節約能源并降低成本,但 BLDC 控制所需的演算法非常復雜,以至於很多設計師都不愿進行轉換。為 BLDC 馬達控制而專門設計的專用 IC 可以令這項工作變得更為容易。

BLDC馬達的優勢

DC 馬達可被設計為有刷馬達或無刷馬達。無刷直流 (BLDC) 馬達通常是大多數應用的最佳選擇。這種馬達更可靠、更安靜,產生的電磁輻射更少,并且更為安全,因為它們消除了由于電刷和換向器而產生的火花。BLDC 馬達體積更小、效率更高,這意味著它們需要使用更少的能源。

BLDC 馬達的運行溫度低于 AC 馬達,更為高效的設計使得其內部零件產生的熱量更少。 這不僅能夠增加軸承系統的使用壽命,還能夠提高電氣系統及風機的可靠性。

此外,BLDC 馬達的功率密度也高于 AC 馬達。對于相同的能量輸出,DC 馬達的體積和重量都小于 AC 馬達。這使得 BLDC 馬達的運輸和安裝更為容易且成本更低。

不過,使用 BLDC 馬達的麻煩之處在于系統需要更復雜的電子設備來管理馬達。馬達控制一向不是電子工程師的重點領域,許多開發人員因缺乏經驗或專業知識而無法輕松設計出必要的控制電路。BLDC 馬達的研發需要額外的時間和技術支持,這意味著需要更長的開發周期及更高的系統成本,這就使得系統制造商更難以從熟悉的 AC 馬達過渡到 BLDC 馬達。

然而,對于越來越多的制造商來說,使用 BLDC 馬達產生的復雜性并不會隨著市場對更節能家電需求的增加而有所抵銷。 2011 年 IMS 調查顯示,中國大約 40% 的空調采用了變頻控制 BLDC 馬達。這種情況呈上升趨勢,并且,在某種程度上,得助于因專為 BLDC 馬達控制而設計的專用電路。

無傳感器磁場導向控制技術

用于控制 BLDC 馬達的傳統方法采用的是驅動定子的六步過程,由此在產生的轉矩上產生脈動。所謂的「六步方波」過程采用霍爾效應傳感器來檢測 BLDC 馬達中的永磁位置。

六步過程相對簡單,但容易產生噪音,并且對于需要根據條件的變化快速改變馬達轉速的更先進應用來說,其響應能力不足。以洗衣機為例,負載根據所選擇的洗滌周期有所不同,并且在整個周期過程中也有所變化。在滾筒式洗衣機中,這種情況更加復雜,當衣物旋轉到滾筒頂端時,重力會對馬達產生影響。

在這些情況下,需要一個更先進的算法。磁場導向控制 (FOC) 能夠提供速度快速變化所需的響應時間,已成為當今更先進節能家電的馬達控制方法選擇。

有多種方式可以實現 FOC。其中一個方法是使用傳感器(與六步方波過程方法類似),但傳感器較難以安裝和維護,尤其是在應用涉及復雜線束或馬達暴露在水中時。實現 FOC 更簡單、更具成本效益的方法是取消傳感器。無傳感器 FOC 涉及由永久磁鐵在轉子上產生的恒定轉子磁場,是一種非常有效的控制方法。

FOC 方法可以讓馬達在全轉速范圍內順利運轉,在零速時產生最大轉矩,并能夠快速加速和減速。事實上,由于馬達的尺寸小、成本和功耗低,無傳感器 FOC 的諸多優勢使其在對性能要求較低的應用中成為廣受歡迎的選擇。

特定應用解決方案

即便如此,實現無傳感器 FOC 需要復雜的數學算法,這對于普通設計人員來說可能并不熟悉。在過去,設計師們通常依賴于復雜的數字訊號處理 (DSP) 芯片來實現無傳感器 FOC。以英飛凌的FCM8531為例,它為工程師們提供了專門的解決方案,使得開發無傳感器 FOC 應用變得更為容易。

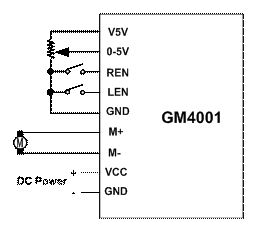

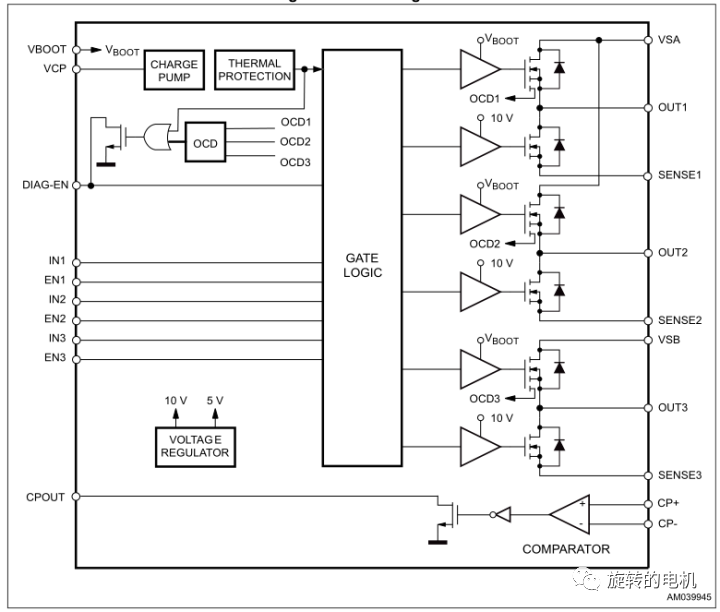

針對采用無傳感器磁場導向控制 (FOC) 的系統,快捷半導體提供了一種配置有并行核心處理器的特定應用控制裝置 FCM8531。 如圖 1 所示,FCM8531 由一個先進馬達控制器 (AMC) 處理器和一個 8 位兼容 80C51 的 MCU 處理器組成。

圖二 : FOC馬達控制 IC功能方塊圖(以FCM8531為例)

AMC 是一個專為馬達控制而設計的核心處理器。它整合了一個可配置的處理核心處理器和外圍電路,執行無傳感器 FOC 馬達控制。系統控制、用戶接口、通信接口和輸入/輸出接口均可通過嵌入式 80C51 MCU來針對不同的馬達應用進行程序設計。

FCM8531 的并行核心處理器的優勢是,兩個處理器可以獨立工作,相互補充。 AMC 處理專門用于馬達控制的任務,如馬達控制算法、PWM 控制、電流檢測、實時過電流保護和馬達角度運算。 嵌入式 MCU 通過通訊接口向 AMC 提供馬達控制命令,來執行馬達控制活動。 復雜的馬達控制算法在 AMC 中執行,因此,這種方法可減少軟件負擔,并簡化控制系統程序。

我們為用戶提供可用于開發軟件、編譯程序及進行實時調試的馬達控制開發系統 (MCDS) IDE 和 MCDS 編程工具。設計人員可從函式庫中選擇適合的函式,快速編譯程控功能和通訊協議,從而實現以前只能在高層次 DSP 上實現的效果。

結論

從能耗角度來看,消費類電子產品和工業設備從傳統的 AC 馬達過渡到體積更小、更為高效的 BLDC 馬達具有重大意義,但設計 BLDC 控制算法的復雜性阻止了工程師們實現這種過渡的積極性。為 BLDC 馬達控制而專門設計的專用 IC,如快捷半導體的 FCM8531,使開發人員更易于采用 BLDC 馬達,有助于加快向更高效模式的過渡與轉換。

責任編輯:YYX

電子發燒友App

電子發燒友App

評論