摘要: 提出了線陣CCD微米級非接觸式圓鋼光電測徑儀的設計方案,并以ARM微處理器和單片機為核心實現了設計;解決了傳統圓鋼測徑方法接觸式測量的局限問題,具有結構簡單、小型化、非接觸、精度高等特點。實驗結果表明,該系統實現了CCD非接觸式圓鋼光電測徑,測量結果準確、精度高、穩定性好,且可直接方便地顯示測量結果。

引言

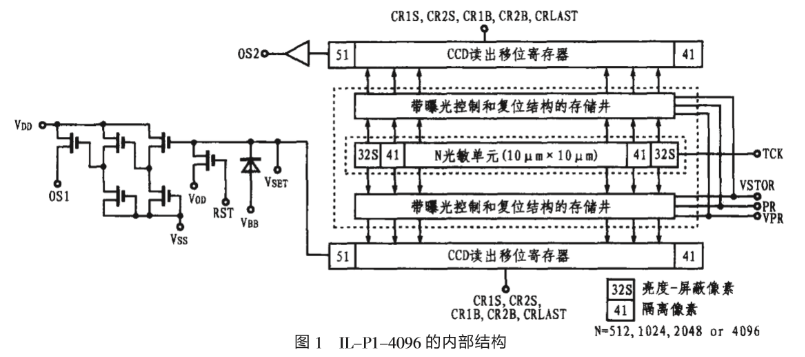

在鋼鐵工業生產中傳統的圓鋼測徑方法有很多,如利用尺寸工具抽樣檢測、電磁式接觸測量等。用尺寸工具測量,精度不夠且速度很慢;用電磁式測量是接觸式測量,測量比較麻煩且精度和速度也難以得到保證。CCD電荷耦合器件廣泛應用于圖像掃描、非接觸式尺寸檢測、位移測定條形碼讀出等光電探測和光電成像領域,具有自掃描、精度高、靈敏度高、光譜響應量寬等優點[1]。CCD 微米級非接觸式圓鋼光電測徑儀是一種基于CCD光電檢測技術的非接觸式圓鋼專用光電測徑裝置。它具有非接觸、速度快、精度高、小型化、結構簡單等優點,可以在光線暗、高溫、高速等惡劣條件下,在生產線上動態無損地隨時監控圓鋼直徑的微小變化,具有較高的實用價值。

1 系統總體設計

1.1 CCD微米級非接觸式圓鋼光電測徑儀的測量原理

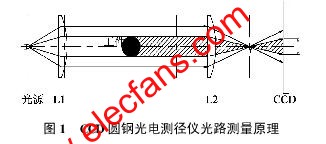

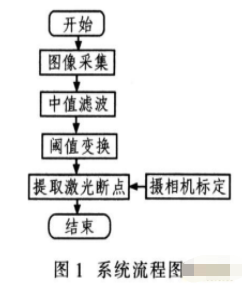

CCD微米級非接觸式圓鋼光電測徑儀光路測量原理如圖1所示。

平行光源從鏡L1發出平行光束。此光束照射在光路內的圓鋼工件上,經光學鏡頭L2成像在CCD的感光面上。CCD器件把感光面上的光信號轉換成與光強成比例的電荷量,在一定頻率的時鐘脈沖驅動下,從CCD的輸出信號U0波形中反映出來。對U0進行信號處理,并根據工件的成像在CCD輸出波形中的寬度推算標定出工件的實際尺寸。

1.2 主要信號處理過程

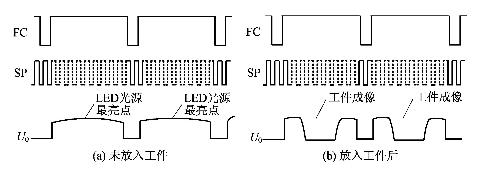

CCD的行同步脈沖FC和標準脈沖SP與輸出信號U0的關系如圖2(a)所示。放入工件后,在行同步脈沖FC中間的U0波形部分時段變成了低電平,低電平的寬度隨工件直徑尺寸線性變化,如圖2(b)所示。

圖2 CCD的輸出信號

在每個行脈沖FC周期內對U0進行信號處理,過程如圖3所示。將U0信號通過低通濾波電路,濾去高頻干擾;對U0進行一次微分邊界分離,然后通過絕對值電路將信號進行一致化處理便于進行二次微分;接著進行二次微分以提高分辨率,然后通過過零檢測電路找到測量中心,最后進行二值化處理為后續的脈沖計數做好準備。

圖3 行脈沖FC周期內對U0進行信號處理的過程

1.3 系統搭建方案

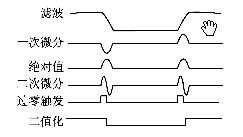

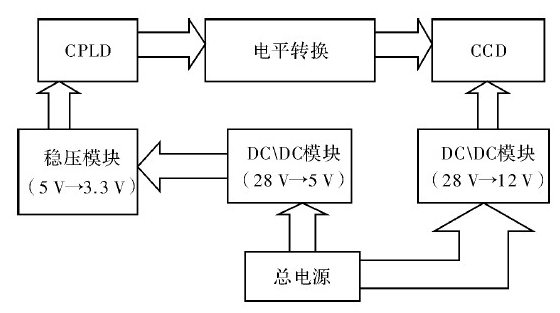

系統搭建方案如圖4所示。

圖4 系統總體搭建方案

采用高亮度LED和合適焦距的透鏡組成光源盒,并利用其特性產生較好的平行光,照射物體然后通過光學鏡頭在CCD上成像。CCD的輸出信號通過9針串行口將信號輸送到積分時間調整與信號處理電路模塊,然后此模塊將處理好的信號輸送到計數與通信電路模塊進行計數測量轉換,并和顯示模塊通信將測量值發送給ARM處理器。最后由智能顯示終端顯示測量值,并實現校準標定查詢等功能。

2 系統的實現

2.1 積分時間調整與信號處理電路

2.1.1 硬件設計

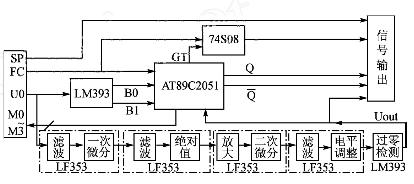

積分時間調整與信號處理電路結構框圖如圖5所示。

圖5 積分時間調整與信號處理電路結構框圖

由于CCD的輸出信號U0受光強影響,光強越強U0波形幅值越大,故需對CCD進行積分時間閉環調整,以保證信號U0的最高幅值在3~4 V范圍內。將U0的波形通過雙比較器LM393與3 V和4 V電壓比較,并將比較結果輸入到單片機AT89C2051中,單片機根據結果通過四根數據線設置CCD驅動器的積分時間設置擋位M0~M3(其中0000為最短積分時間,1111為最長積分時間),以保證有合適的積分時間,使U0的最高幅值在要求范圍內,便于進行準確測量。積分時間調整好后,通過與門控制將行同步脈沖FC輸出。U0經由4個雙運放LM353搭建的濾波、一次微分、濾波、絕對值、放大、二次微分、濾波、電平調整進行信號處理后再通過LM393比較器與0 V比較進行過零檢測,并將信號輸入到單片機AT89C2051中進行軟件二值化,二值化好以后將信號輸出。

2.1.2 軟件設計

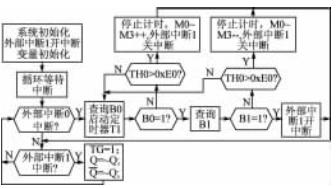

積分時間調整與信號處理的程序流程如圖6所示。

圖6 積分時間調整與信號處理程序流程

系統存在外界光干擾時需實時對積分時間進行調整。程序中用行同步脈沖FC做中斷源,在行同步脈沖FC中,不斷判斷U0的幅值是否位于3~4 V范圍內。如果不在,立即調整M0~M3的值,直到U0的幅值合適為止。此時將行同步脈沖FC通過與門控制輸出,并將過零檢測的信號軟件二值化后輸出。

2.2 計數與通信模塊

2.2.1 硬件設計

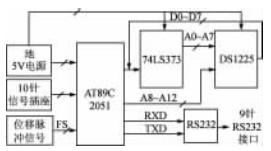

計數與通信模塊結構框圖如圖7所示。

圖7 計數與通信模塊結構框圖

由單片機AT89C2051接收來自積分時間調整與信號處理模塊的信號。在行同步脈沖FC周期內對標準脈沖計數,可得知U0波形工件成像的兩個邊界內的標準脈沖個數。找出標準脈沖與實測工件標準尺寸之間的關系進行標定校準,即可得出工件的實際尺寸。可暫時將測量值通過由74LS373和DS1225擴展的片外RAM存儲下來,然后通過RS232串口發送給顯示模塊。

2.2.2 軟件設計

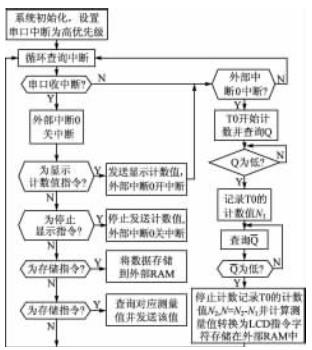

MCU中計數與通信程序框圖如圖8所示。

圖8 MCU中計數與通信程序流程

程序中存在串口中斷和外部中斷0,設置串口中斷為高優先級中斷,由串口的收中斷接收來自顯示模塊中ARM微處理器的控制指令,以確定是否開始測量、存儲或查詢;由串口的發中斷將測量值發送給ARM微處理器進行顯示。以行同步脈沖FC的下降沿作為外部中斷0觸發信號,FC的下降沿到來產生中斷后即開始對標準脈沖計數。當查詢到二值化信號Q由高電平變為低電平時記錄此時標準脈沖個數N1,當查詢到二值化信號Q由高電平變為低電平時停止計數,記錄此時標準脈沖個數N2;N=N2-N1,按標定校準得系數計算測量值,并轉化為ASCII碼暫存于外部RAM中,以備直接顯示或查詢。

2.3 顯示模塊

由ARM微處理器接收觸摸鍵操作信息并分析要進行何種操作,然后通過串口發送指令給計數通信模塊,并從串口接收來自計數通信模塊的測量信息。通過LCD觸摸屏顯示測量信息,也可以通過Flash/RAM存儲測量信息和操作界面。

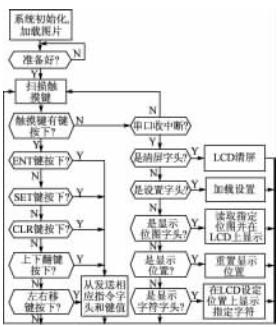

顯示模塊軟件設計流程如圖9所示。

圖9 顯示模塊程序流程

程序中不斷掃描觸摸鍵盤并等待串口中斷。若掃描到某個鍵被按下,則發送相應指令到串口控制計數模塊測量;若有串口中斷判斷相應字頭,則控制LCD顯示或更新系統設置。

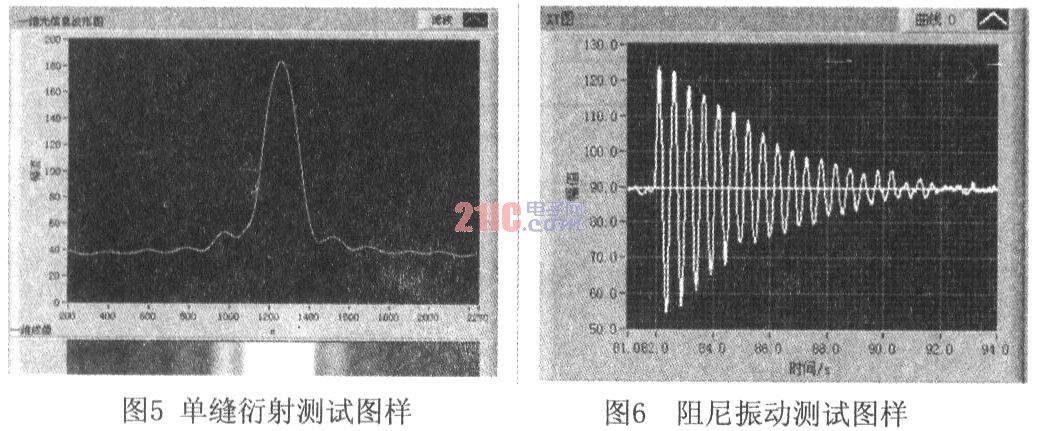

3 系統實現效果

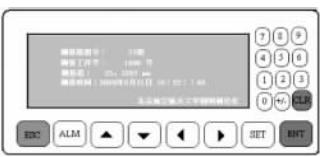

系統實現效果如圖10所示。

圖10 系統實現效果

系統總體效果良好,體積小且是非接觸式測量。測量精度和速度基本滿足微米級測量要求,誤差在±0.005 mm之間,高于國家生產測量精度標準;人機界面友好,可以很好地滿足生產過程中靜態或動態測量圓鋼的要求。

結語

本文提出了線陣CCD微米級非接觸式圓鋼光電測徑儀的設計方案,以ARM微處理器和單片機為核心,解決了傳統圓鋼測徑方法中系統的接觸式測量的局限,具有結構簡單、小型化、非接觸、精度高等特點。實驗結果表明,該系統實現了CCD非接觸式圓鋼光電測徑,測量結果準確,精度高、穩定性好,且可直接方便地顯示測量結果。該系統已經應用于鋼廠圓鋼生產高標準檢測,有較高的實際應用價值。

電子發燒友App

電子發燒友App

評論