實驗三 典型軸類另件設計與加工

本實驗為機械制造技術基礎課程的一項綜合性設計試驗,它需要運用《機械設計》,《公

差》,《金屬切削原理》,《刀具設計》《機械制造技術基礎》等課程的。

相關知識來完成這項實驗因此需要學生根據實驗內容和要求復習,自學一些相關的知

識以便順利的完成此項實驗。

一、實驗目的

1.通過對典型軸類零件設計與加工提高學生對所學知識的綜合運用能力和實際動手

能力及創新能力。

2.本實驗項目為設計性實驗,要求同學認真預習有關課程知識。

二、實驗內容

1. 根據提供的零件毛坯材料,尺寸設計一軸類零件并繪制出零件圖。

2. 根據設計的零件圖制訂機械加工工藝規程。

3. 根據機械加工工藝規程加工零件。

4. 根據另件圖要求檢測零件另件的各項精度指標。

三、實驗所能提供的設備,儀器,刀具及量具

1. CA6140 普通車床,ZC16 鉆銑床,臺鉆。

2. 量具:游標卡尺,千分尺,杠桿千分尺,粗糙度比較量塊,V 形塊,比較儀。

3. 刀具:各種車刀,銑刀,鉆頭,中心鉆。

說明:如果學生需要用到其它的設備,量具,刀具等物品可以提前向實驗室提出申請

我們一定盡力解決。

四、實驗要求

1. 根據提供的零件毛坯材料,尺寸設計一軸類零件零件并繪制出零件圖且說明其用

途和零件結構工藝性。

2. 根據設計的零件圖制訂機械加工工藝規程制訂一機械加工工序卡片(格式,內容可參照實驗報告提供的樣卡編制,也可根據相關教材自行編制)。

3. 根據工藝卡片進行零件加工。

4. 檢測零件的各項精度指標并添寫檢測報告。

五、實驗步驟:

根據提供的零件毛坯材料,尺寸 設計一軸類零件并繪制出零件圖 且說明其用途和零

件結構設計和結構工藝性。

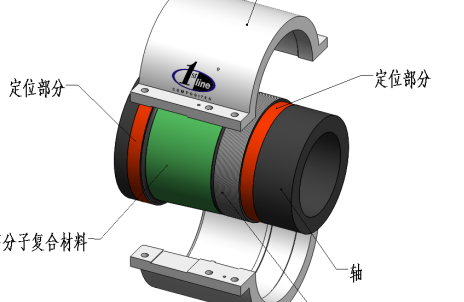

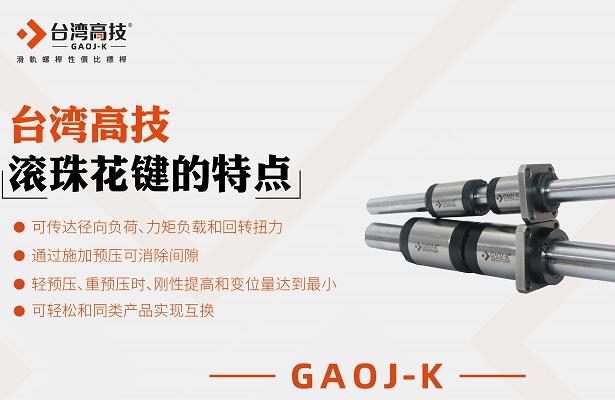

軸類零件是機器中一種主要零件,它是旋轉體零件,其長度大于直徑。加工表面通常

有內外圓柱面,內外圓錐面,螺紋,花鍵溝槽等。根據其形結構特點可分為光軸,階梯軸,

空心軸,半軸,花鍵軸,偏心軸等。

1. 軸的材料和結構設計:

軸類零件的材料。碳素鋼:常用的有30,35,40,45 等優質碳素鋼,尤其是45 鋼最

常用,并根據不同的工作條件采用不同的熱處理工藝,以獲得一定的強度,韌性和耐磨性。

合金鋼:合金鋼具有較高的機械性能,其熱處理性能也較好,但通常對應力集中較敏感,

價格也較貴。當載荷大,要求尺寸小和重量輕或耐磨性要求較高時,可以采用合金鋼結構

設計。軸的結構是由許多因素決定的,其中包括軸上零件和軸承的類型,數量及配置情況,

軸的受載情況,零件在軸上的固定方式,軸上零件的拆裝和軸的加工工藝等。這些都應該

在設計軸的結構時給以綜合考慮。詳細要求可參閱《機械設計基礎》。

2. 軸類零件的技術要求主要有:

(1)尺寸精度和幾何形狀精度。軸的軸徑是軸類零件的主要表面,它影響軸的旋轉

精度與工作狀態。軸徑的直徑尺寸精度根據使用要求通常為IT6__IT9,甚至IT5。軸徑的

幾何形狀精度(圓度,圓柱度)應限制在直徑尺寸公差之內。幾何形狀精度可在零件圖上

規定允許偏差。

(2)相互位置精度。保證配合軸徑(軸上裝配傳動件的軸徑)相對支承軸徑(軸上

裝配軸承的軸徑)的同軸度,是軸類零件相互位置精度的普遍要求。普通精度軸的配合軸

徑對支承軸徑的徑向跳動一般為0.01—0.03mm 高精度軸為0.001—0.005mm。

(3),表面粗糙度。支承軸徑的表面粗糙度比其他軸徑要求嚴格,其表面粗糙度

a R =0.63—0.16μm 配合軸徑的表面粗糙度一般為a R =2.5—0.63μm。

根據設計的零件圖,制訂一單件生產機械加工工序卡片

(1)機械加工工序卡片。又稱工序卡,用來具體指導工人的操作。它為零件工藝過

程中的每一工序而制訂,詳細說明各工序的詳細工藝資料并附有工序簡圖。

(2)工序。一個(或一組)工人在一個工作地點(指安置機床,鉗工臺等地點),對

一個(或同時加工的幾個)工件所連續完成的那部分機械加工工藝過程稱為工序。它包括

在這個工件上連續進行的直到轉向加工下一個工件為止的全部動作,是工藝過程劃分,生

產組織,調度和工作計劃安排的基本單元。一個零件往往是經過若干個工序而造成成品的。

(3)安裝。在完成機械加工的工序中,使工件在機床或夾具中占據某一正確位置并

被夾的過程,稱為緊安裝。有時,工件在機床上需經過多次裝夾才能完成一個工序的內容。

如,先從一端加工出部分表面,然后掉頭加工另一端,這時的工序內容就包括兩次安裝。

(4)工步。在加工表面和加工工具不變的情況下,所連續完成的那一部分工序稱為

工步。在一個安裝中可以完成一個或幾個工步。如,在車床上加工階梯軸,用同一把刀具

加工不同直徑的外圓表面,則每加工一個表面就是一個工步。

(5)工作行程。刀具以加工進給速度相對工件所完成一次進給運動的工步部分稱為

工作行程。當工件上有較厚的材料層需要切除時,就需要多個工作行程來完成一個工步。

(6)工位。一次安裝后,在加工過程中工件如需作若干次位置的變化,則工件在機

床上所占的每一個位置上所進行的那部分加工過程,稱為一個工位。

3.零件機械加工工藝路線的擬定

(1)零件表面加工方法的選擇,主要考慮以下幾個方面:

① 被加工表面的幾何特點。不同加工表面由不同的機床運動關系和加工方法獲得。

外圓表面主要由車削和磨削方法,內孔表面主要由鉆削,鉸削,鏜削,磨削方法獲得,平

面主要由刨削,銑削,磨削方法獲得。所以被加工表面的幾何特點決定了加工方法的選擇

范圍。

② 被加工表面的技術要求。不同的加工方法可得到不同的加工精度和表面粗糙度

范圍,在該范圍內有一個可以最經濟地獲得的加工精度,一般程為經濟加工精度。在選擇

表面加工方法時,應選擇經濟加工精度與零件表面要求相一致的加工方法。

一般加工精度越高的加工方法的材料切除率越小。全部余量都用精加工方法去除是極

步經濟的。所以,在精加工前要安排粗加工,半精加工。這樣,對不同精度及粗糙度要求

的加工表面就形成了若干典型的加工方法組合,既表面加工路線。表1 是外圓加工的典型

加工路線及所能達到的經濟加工精度和表面粗糙度。

③ 零件結構形狀和尺寸大小。

④ 生產批量。大批大量生產應采用高生產率的加工方法,單件小批應采用常見的:

外圓表面加工路線及所能達到的經濟加工精度

(2)定位基準的選擇。在加工過程中定位基準的選擇對工藝過程有重要影響。所以

必須遵循一定原則正確選擇每工序使用的定位基準。

① 粗基準的選擇原則。

第一,當必須保證不加工表面與加工表面間相互位置關系時,應選擇該不加工表面為

粗基準。如果零件上有多個不加工表面,則選擇其中與加工表面相互位置要求高的表面為

粗基準。

第二,對于有多個加工表面而不加工表面與加工表面間位置要求不嚴格的零件,粗基

準選擇應能保證合理地分配各加工表面的余量。

第三,做為粗基準的毛坯表面應盡量光滑平整,以免增大定位誤差,同時要求零件的

夾緊要可靠。

第四,粗基準應盡量避免重復使用,原則上只能在第一道工序中使用。因為多次使用

同一粗基準會造成很大定位誤差。

② 精基準的選擇原則。

第一,盡可能選用工序基準作為精基準,以減少因基準不重合而引起的定位誤差。這

一原則稱為基準重合原則。

第二,如果工件以某一組精基準定位可以比較方便地加工其它各表面時,則應盡可能

在多數工序中都采用這組精基準進行定位。這稱為基準統一原則。

第三,當精加工或光整加工工序要求余量小而均勻時,或在某些特殊情況下,應選擇

加工表面本身作為精基準。但該表面與其它表面的相互位置精度,則要求由先行工序保證。

如浮動鉸刀鉸孔,圓拉刀拉孔等。

第四,當需要獲得均勻的加工余量或較高的相互位置精度時,互為基準反復加工的原則。

第五,精基準的選擇應使定位準確,夾具結構簡單,夾緊可靠。

基準的選擇應根據具體情況綜合考慮。另外準基的選擇不能僅考慮本工序定位夾緊是

否合適,而應結合整個工藝路線進行統一考慮,使先行工序為后續工序創造條件,使每個

工序都有合適的基準和夾緊方式,以便正確解決所有工序的基準選擇問題。

(3)加工順序的確定

選定零件表面加工方法及定位基準后,既可確定各加工面的先后順序。這時主要應考

慮如下幾電。

① 要按先粗后精的原則安排機械加工的進行順序在零件的所有表面加工工作中,一

般包括若干粗經過,半精加工,精加工。安排加工順序時應將各表面的粗加工集中在一起

首先進行。再依次進行各表面的半精加工和和精加工,使整個過程形成先粗后精的若干加

工階段。

第一,粗加工階段。切除毛坯的大部分多余金屬,使形狀和尺寸基本接近零件成品。

這個階段主要是如何提高生產率的問題。

第二,半精加工階段。切除的金屬量介于粗,精加工之間,使主要表面達到一定精度

并為精加工留有余量,同時完成一些次要表面的加工,如鉆孔,銑槽等

第三,精加工階段。金屬切除量很小,保證各主要表面達到規定的尺寸精度,粗糙度

和相互位置精度

② 先加工基準表面后加工其它表面,既基準先行原則。

③ 先主后次的加工順序安排原則。

④ 先面后孔的加工順序。

(4)工序設計

確定加工余量,工序尺寸及其公差。

① 常用的加工余量確定方法:

第一,經驗估計法,經驗估計法是根據積累的生產經驗來確定加工余量的

方法。為避免產生廢品,估計的加工余量一般偏大,常用于單件,小批生產第二,表修正法,表修正法是以生產實踐和試驗研究積累的有關加工余量的資料數

據為基礎,并按生產條件加以修正來確定加工余量的方法。該方法應用的比較廣泛。應用

的數據表格可查閱《金屬機械加工工藝人員手冊》。

② 工序尺寸及其公差的確定。

工序尺寸是工件在某工序加工之后所應保證的尺寸。某表面內最后一道工序的尺寸及

公差應是零件的設計尺寸和公差。除此之外,其余各中間工序的尺寸及公差均需要計算確

定。當工序中采用設計基準為工序基準時其工序尺寸及公差的確定只需考慮各工序的加工

余量和能達到的加工精度。計算步驟為:

第一,用查表修正法或經驗估計法確定加工工序余量數值。

第二,由毛坯精度確定毛坯尺寸公差,取零件設計公差為最后工序的公差,中間工序

尺寸公差由采用的加工方法的經濟加工精度確定。

第三,取零件圖的基本尺寸為最后工序的工序基本值,再按各工序余量大小由最后工

序依次向前推算出各工序尺寸的基本值。

第四,如工序基準或測量基準與設計基準不重合時還要進行尺寸換算(借助尺寸鏈)。

切削用量的確定:除在單件小批生產中不需規定切削用量,而由工人在加工時自行確定外,在工藝文件

中還要規定每眼一工步的切削用量,即切削深度,進給量和切削速度。選擇切削用量可以

采用查表法或計算法。其步驟為:

第一,由工序余量確定切削深度。全部工序或余量最好在一次走刀中去除。

第二,按工序加工表面粗糙度確定進給量。

第三,按工序加工表面粗糙度,工件材料,刀具材料確定切削速度。切削用量的確定可參閱《金屬切削原理》時間定額的確定。完成一個零件的一道工序的時間為單件時間它包括如下組成部分。

第一,基本時間,是指從工件上切除金屬層所耗費的時間,其中包括刀具切入和切出的時間。

第二,輔助時間,包括裝夾和卸下工件,開動和停止機器,改變切削用量,進,退刀具,測量工件尺寸等。

第三,布置工作地時間,包括加工過程中調整,更換刀具,潤滑和擦拭機器,清理切

屑,刃磨刀具等耗費的時間。以上實驗步驟要求學生在課下完成。

3.零件加工,根據工序卡的要求調整機床,選擇刀具,試件毛坯,正確安裝并夾緊

試件毛坯。

注意:加工時一定按操作規程操作以保證人身安全。

4.零件精度檢驗:根據零件圖要求檢驗各項精度指標。檢驗方法可參閱《公差與技術測量》。

電子發燒友App

電子發燒友App

評論