近日面板產業界傳出消息稱,原來糾結于OLED蒸鍍工藝和OLED印刷工藝的兩在陣營,都同時看上了無FMM的高開口率光刻技術,來替代FMM模塊和印刷控制模塊。

目前由于印刷OLED的量產工藝仍然卡在印刷控制模塊上,所以行業量產OLED面板產線,除日本JOLED外,全部都是采用蒸鍍工藝。而這些OLED面板廠商里,除了掌握成熟工藝參數模型的三星顯示和LGD外,其它OLED面板產線遲遲無法盈利的很大一部分原因,都是因為OLED的有機發光層需要通過蒸鍍工藝來實現,蒸鍍環節所帶來的生產效率、良率遲遲沒法突破有關。

蒸鍍工藝屬于一種介于網板印刷和低壓低溫傳輸鍍的綜合工藝,因此同時兼有網板印刷的低開口率、低功能純凈率,以低壓低溫傳輸鍍的鍍層疏松、性能穩定差等行業共性缺點,因此OLED的成膜與老化工藝,幾乎占據了OLED量產的大部分行業資源。

而且現有的蒸鍍工藝都離不開FMM這塊掩模板,為了防止子像素(SubPixel)之間出現混色現象,以及FMM掩模板本身的強度需要,FMM各個像素成型孔間需要保留較大的間隙,導致現在的OLED各個像素中實際發光的部分(開口率)較小,限制了OLED的發光亮度和使用壽命。

FMM掩模板還有個致命的難題是,制造FMM的關鍵材料Invar合金僅有日本日立金屬(HitachiMetals)一家企業生產,而且還不能大面積拼接,為了避免蒸鍍期間FMM變形,目前6代產線已經差不多是FMM的極限尺寸。

因此想要往8代以上的產線擴展這種工藝,要么采用LGD的白光OLED+RGB濾色片方案,要么只能把8代基板分切成FMM的極限尺寸范圍內再進行蒸鍍,只能省下部分背板制程成本,8代產線對于蒸鍍環節的產能和良率改善沒有任何幫助。

同時,FMM掩模板的使用周期也很短,當FMM掩膜板在蒸鍍過程鍍上了較厚的OLED發光物后,為了防止這些鍍層脫落,以及鍍層累積帶來的FMM像素過孔面積減少超過公差值,不同的OLED面板產線都得根據自己的蒸鍍工藝,制定出蒸鍍多少片產品后,就需要停機拆卸掉FMM掩模板來進行清洗,由于清洗工藝要用到大量的化工溶劑,不但會浪費大量的OLED發光材料,而且還在環境排放上造成巨大的資源投入。

為了解決這個行業難題,OLED產業鏈廠商一直在尋找各種不同的解決方案,其中借鑒目前面板行業工藝最相近,量產經驗最豐富的RGB彩色濾光膜制程,來改進OLED發光層的制作,是行業認為最容易實現的方式。

OLED發光層和RGB彩色濾光膜一樣,都是制作精準的子像素尺寸,并且有防子像素串色機制,同時也都是高分子材料,只要引入合適光引發劑,或者研發出非接觸式刻蝕工藝,就能完美解決OLED發光層的子像素制作難題。

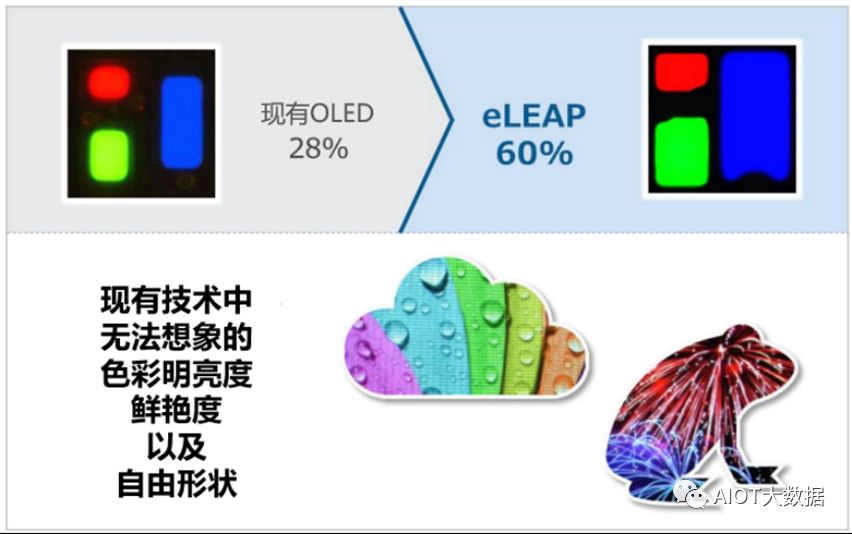

光刻或其它非接觸式蝕刻技術同時在精度上與FMM掩模板工藝相比,完全提升了一個數量級別,像素開口率最高可達90以上,遠高于現在開口率30不到FMM掩模板工藝。對于OLED發光層來講,開口率的提高就意味著發光亮度的增加,也意味著同樣的亮度下,驅動電源的功率可以大幅降低,從而極大的提升了OLED發光層的工作時長,讓整個器件的使用壽命得到了極大的提升。

而且光刻或其它非接觸式蝕刻技術還有個最大的特點,就是不再限制OLED面板的基板尺寸,一旦該工藝突破,完全可以兼容現在的8代至11代面板產線,實現真正的大規模量產。

因此光刻或其它非接觸式蝕刻技術在OLED發光層上的應用,不但解決了OLED發光層制作工序的產能、良率難題,也解決了OLED面板產線升級難題,還對OLED發光層的性能進行了優化,其功能性遠高于現在的FMM掩模板工藝。

隨著行業里各路人馬顯神通,這種工藝近期還真取得了突破,日本顯示器公司(JDI)于5月13日官網宣布稱,在世界上首次建立了以無掩膜蒸鍍與光刻相結合方式形成像素的“eLEAP”量產技術。eLEAP克服了OLED和液晶顯示屏的弱點,有望為顯示設備帶來革命性飛躍。JDI還宣布稱將于本年度開始樣品供貨,之后會有計劃分階段地增加供貨數量。

JDI發明“eLEAP”一詞,其解釋為“environment positive(環境積極)”、“Lithographywith maskless deposition(無掩模沉積光刻)”、“Extremelong life,low power,and high luminance(超長壽命、省電、高亮度)”、“Any shape Patterning(任意形狀圖案)”,而且JDI正對其進行專利申請。

JDI表示已經確立了該工藝技術與設計,在保持現有FMM-OLED的超薄輕量、高對比度、高速響應特征的同時,還解決了壽命老化問題,并進一步實現了高孔徑比、高峰值亮度和高清晰度。

事實上據美國供應商表示,這種JDI雖然走通光刻OLED發光層制作工藝流程,但是目前看來在量產成本和量產性上仍有一些不足的地方。韓國的供應商也表示,如果按照JDI這種制作流程,仍然還是采用鍍膜工藝,幾乎每制作一種顏色,都需要封裝一次,并且對封裝層進行拋光后清潔后才可以進入到下一套工序,這種頻繁進出蒸鍍機的工藝流程,對真正量產時的生產效率、產品良率是不是有幫助,生產成本能不能覆蓋其性能提升帶來的綜合效益,仍有待評估,但至少給了行業一條較為清晰的工藝路線,就是發光層是可以通過光刻工藝來實現的。

實際上,OLED面板企業和OLED材料界更多的還是聚焦于更新OLED的材料配方,找到真正可以完全復現RGB彩色濾光膜量產工藝的OLED發光材料,那么就完全能夠使用包括噴墨打印、各種旋轉涂布、噴淋涂布、狹縫刮涂、轉印、自流平等極低成本的成膜技術,再通過光刻、等離子蝕刻等經濟的精密圖形加工方式,來大批量低成本的生產OLED顯示器件。

事實上業界對于OLED發光材料的包覆技術也早有突破,但在如何處理包覆蛋白質材料與外界的環境兼容性方面,仍有一定的難度。

而且高分子材料領域任何一種分子結構的變化,要在全電化環境下做出系統性的測試,也并不是一家兩家研究機構的實驗室就能完成,還需要聯合裝備設備商、材料商、面板制造商、系統集成商一起來聯合攻克才行,畢竟能像蘋果這種公司樣,有能力整合全行業的實驗室為自己的團隊使用,還有自己獨特的顯示方案系統平臺與標準制定能力的企業,行業里還能有所建樹,可能就只有特斯拉和微軟了。

不過至少目前的狀況來講,全球面板廠商一起上陣來攻克OLED蒸鍍技術的趁勢,對于提振大多數遲遲不能盈利OLED面板廠商和相關投資方信心,還是有著極大的幫助。至于未來真的有沒有機會實現OLED顯示技術替代現有的LCD顯示技術,還得看OLED發光材料配方廠商有沒有信心,其實對于面板制造行業來講,大部分量產技術都已經十分成熟,除了理解能力足夠的工程師隊伍齊備外,還可以優化的空間實在太小了……

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論