隨著LED產品的技術革新,LED照明已逐步在家居、辦公、公共設施建設等照明領域得到廣泛應用。直管型燈管作為傳統照明領域的一大特色產品,具有較高的市場占有率,在LED照明產品大規模發展趨勢下,直管型LED燈管的研發推廣也在如火如荼的進行著。本文介紹了一款了可取代傳統燈管的的LED燈管的設計方案,通過批量生產驗證,該工藝方法操作簡單、可靠性高,可以進行推廣及應用,該款產品可取代傳統的直管熒光燈,市場前景十分廣闊。

1、直管型LED產品的分類及特點

1.1、產品結構特點分類

從管型結構特點上看,當前市面上較常見的直管型LED產品主要有以下幾類:①半鋁半塑型;②塑包鋁型;③全塑型;④全玻璃管型 等。

1.2、全玻璃型LED直管燈的特點

全玻璃型直管LED憑著其自身的特色:外形與傳統T8(T5)光源一致,光色柔和、光效高,替換方便等優點,在市場上的接受度越來越高,市場占有率也在穩步上升。目前玻璃直管型LED雖已有一定的市場占有率,但真正能夠直接取代傳統熒光燈,直接點在原有熒光燈燈具的產品不多,我們基于替換方便的考慮,設計制作了一種外觀與傳統直管一致的LED燈管。

2、LED燈管的設計方案

結合傳統熒光燈的外形,替換型LED燈管部件分為:驅動設計、外殼玻璃選型、堵頭燈頭、發光器件等。

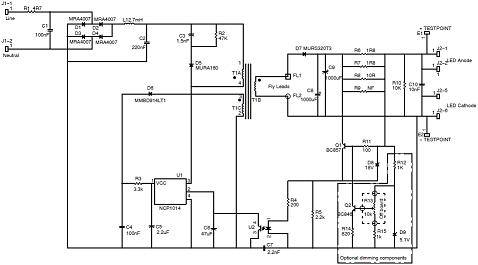

2.1、驅動電路設計

驅動電路是替換型LED燈管設計的關鍵,電路的接入模擬傳統熒光燈的燈絲。驅動電源由用于降壓限流、整流濾波的主電路和具有正常點亮 LED 燈管和保護 LED 燈管免受瞬間高壓沖擊的作用的模擬燈絲電阻電路組成。設計方案包括用于防止燈管因電流過大和 / 或電壓過大而損壞的過壓過流保護電路、僅在高頻電流輸入時產生感應電壓的頻率檢測電路、用于將低頻交流電或高頻交流電轉變為無雜波的直流電的整流濾波電路、用于整流濾波電路輸出的直流電進行降壓以獲得 LED 日光燈管中的 LED 燈珠組的工作電壓的 BUCK 降壓電路、用于屏蔽所述的 BUCK 降壓電路中的 PWM 開關電路以直接控制所述的 BUCK 降壓電路工作的高頻直通電路;所述的過壓過流保護電路的輸入端接入市低頻交流電或電子鎮流器輸出的高頻交流電,所述的過壓過流保護電路的輸出端與所述的頻率檢測電路的輸入端連接,所述的頻率檢測電路的一個輸出端與所述的整流濾波電路的輸入端連接,所述的頻率檢測電路的另一個輸出端與所述的高頻直通電路的輸入端連接,所述的整流濾波電路的輸出端與所述的 BUCK 降壓電路的輸入端連接,所述的高頻直通電路的輸出端與所述的 BUCK 降壓電路的控制端連接,所述的 BUCK 降壓電路的輸出端與 LED 日光燈管中的 LED 燈珠組連接。驅動線路如下圖1

2.2 、LED直管燈用玻管性能要求

直管型LED燈外殼玻璃管性能主要包括外觀效果、透光率、霧化度、耐溫耐濕性能、防潮性能、硬度、導電率、膨脹率、彎曲度、以及對整燈光色參數等方面的影響。

關鍵指標如下:

①外觀效果:顏色一般為乳白色,表面光滑、無氣泡、無劃痕、無雜點等;

②透光率:測試計算方法,用同一個發光光源在指定電壓功率下分別套用相同規格的透明玻璃管和乳白色玻璃管,用積分球測試其光電色參數測試,乳白色的與透明的光效之比即為透光率,通常情況下透光率要求在92%以上;

③霧化度:將匹配的光源(燈珠)器件放在玻管內,額定電壓、功率下將燈點亮,看不到發光點(燈珠),要求整根玻璃管霧化度均勻、發光性能一致,無明顯明暗差異;

④耐溫性能:將玻璃管放在150℃高溫箱中,200小時后,無顏色變化,無爆裂、無變形等異常;

⑤耐水性:將玻璃放在60℃恒溫水浴箱中,24小時后,無顏色變化,無爆裂、無變形等異常;

⑥膨脹系數波動:同一批玻管的膨脹系數波動要求控制在±1×10-7/℃;

⑦導電性:玻璃管內外壁均要求不導電;

⑧光色影響:乳白色玻管與透明玻璃管套用同一個光源測試光色參數,光譜、色溫、顯色指數不能有明顯差異;

⑨硬度:以T8玻璃為例,采用通用玻璃壓力計測試垂直壓力一般要求大于300N,具體以各廠家客戶為準。

⑩彎曲度:以T8-1.2米長的玻管為例,一般要求彎曲度不超過3°。

以上性能中,透光率、霧化度、耐溫耐濕、光色影響是大多數廠家比較注重的。

2.3 、燈管設計

替換型LED燈管主要由:堵頭1、端頭線路板2、電源驅動、發光模組3、外殼玻璃管4組成。發光模組有基板材料與貼片式LED燈珠組成,將LED燈珠均勻分布在基板中間部位。如下圖2

3、LED玻璃燈管生產方案

3.1 、LED燈管量產時存在的工藝難點

一般情況下玻璃燈管內的發光器件與玻璃管采用膠水進行粘結的,首先,膠水固化方面存在難度。LED玻璃燈管生產過程中的膠水一般為硅膠,固化過程中耗時較長,這樣在整個生產工藝中增加了產品周轉次數,各個生產環節連接過程中流暢度受到影響,生產效率較低。第二,點膠設備,在LED玻璃燈管生產過程中,PCB的固定及堵頭的安裝都需要點膠設備配合完成,目前點膠設備的工藝發展日趨成熟,工藝難度相對較小;第三,在LED燈管的整個安裝過程中,電源與堵頭安裝方面最為復雜,對實現作業流水化的阻力最大。

3.2 、燈管生產工藝自動化方案考慮

為解決LED生產工藝中存在的相關難題,實現其系統化流水化生產作業,必須集中精力解決上述生產工藝中的問題。并且,對LED玻璃燈管生產工藝自動化方案的探討也要作為工作重點展開,自動化工藝在LED玻璃管的生產過程中起到降低成本和提高生產效率的作用,各企業在相關生產過程中,對自動化技術的引進做出了相應的規定,其中,自動化的引進必須簡化生產工藝,固定產品結構,保障產品生產量的大幅提升。因此,對自動化技術的引進,提高產品產量的過程中必須按照固定產品結構,簡化生產工藝的過程開展。

4、結束語:

本文簡述了一種全替換型LED玻璃燈管的設計方案,并對技術難點進行解析,提出用模擬燈絲電阻設計線路、燈珠優化排布等方案來解決技術難點,同時也提出采用自動化點膠、自動化裝配工藝方案,以此來優化LED玻璃燈管設計、工藝方案,對LED玻璃燈管的量產推廣有一定的指導意義。

電子發燒友App

電子發燒友App

評論