什么是IGBT?

IGBT(Insulated Gate Bipolar Transistor),絕緣柵雙極型晶體管,是由BJT(雙極型三極管)和MOS(絕緣柵型場效應管)組成的復合全控型電壓驅動式功率半導體器件, 兼有MOSFET的高輸入阻抗和GTR的低導通壓降兩方面的優點。GTR飽和壓降低,載流密度大,但驅動電流較大;MOSFET驅動功率很小,開關速度快,但導通壓降大,載流密度小。IGBT綜合了以上兩種器件的優點,驅動功率小而飽和壓降低。非常適合應用于直流電壓為600V及以上的變流系統如交流電機、變頻器、開關電源、照明電路、牽引傳動等領域。IGBT模塊是由IGBT(絕緣柵雙極型晶體管芯片)與FWD(續流二極管芯片)通過特定的電路橋接封裝而成的模塊化半導體產品;封裝后的IGBT模塊直接應用于變頻器、UPS不間斷電源等設備上;IGBT模塊具有節能、安裝維修方便、散熱穩定等特點;當前市場上銷售的多為此類模塊化產品,一般所說的IGBT也指IGBT模塊;隨著節能環保等理念的推進,此類產品在市場上將越來越多見;IGBT是能源變換與傳輸的核心器件,俗稱電力電子裝置的“CPU”,作為國家戰略性新興產業,在軌道交通、智能電網、航空航天、電動汽車與新能源裝備等領域應用極廣。

怎樣用IGBT模塊實現雙面水冷?這項技術又有何意義?

Infineon 的德國團隊和美國團隊(前IR團隊)發表了兩篇關于雙面水冷的IGBT模塊的相關設計及測試結果。原文標題如下

“Dual-sided Cooling for Automotive Inverters – Practical Implementation with Power Module”

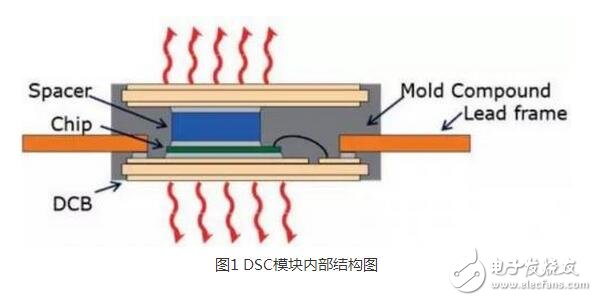

從應用角度而言,雙面水冷技術(DSC)的開發即是基于新能源汽車(純電動及混動)的應用考慮,主要為了解決車載逆變器功率密度的問題。圖1給出其基本結構,相比現有IGBT模塊,芯片上層的DCB構成第二條散熱通道,用于改善模塊的散熱效果。

圖2 的樣品照片,模塊的尺寸較小,頂部和底部通過DCB陶瓷基板直接和散熱器接觸,強電和弱電端子分布在芯片的前后兩側。

作為雙面水冷模塊,其塑封材料不同溫度下的機械一致性首先需要保證,22、150攝氏度下的模塊表面平整度較好,同時防潮性能也比較優異。

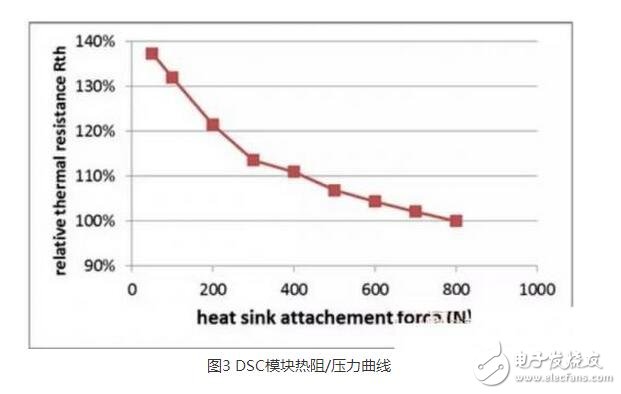

由于增加了模塊頂部的散熱通道,散熱效果剋提升70%,需要注意的是,熱阻值隨表面影響較大,要達到最佳的熱阻,800N的壓力這條確實也嚇了筆者一跳。

由于去除了傳統設計中的銅底板,模塊的熱容顯著減小,其熱耦合性能大幅提高,基本只在熱源附近的芯片溫度較高。同時,新的DSC模塊還伴隨著寄生電感和封裝電阻的顯著降低,寄生電感只有13nH。

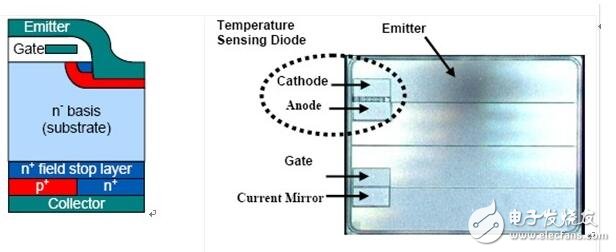

此外,模塊還集成了電流和溫度傳感器,便于實現芯片電流、溫度的檢測,這條與常規芯片倒沒有特別的差異。電流檢測基本都在百毫伏范圍內。

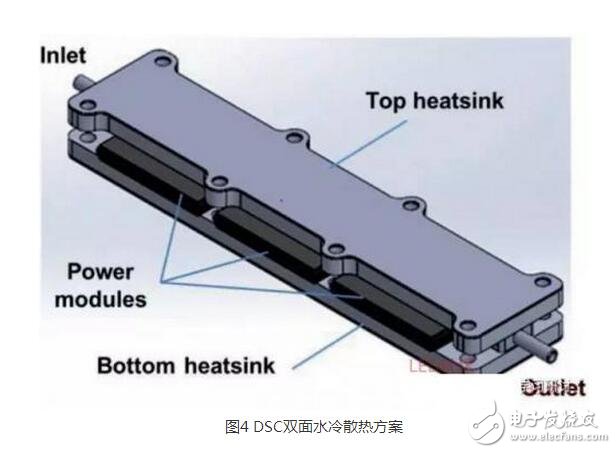

相比德國團隊的工作,前IR團隊的研究重心則放在了與之配套的水冷散熱的方案實現和性能測試上。圖4給出了對應的水冷散熱器方案。

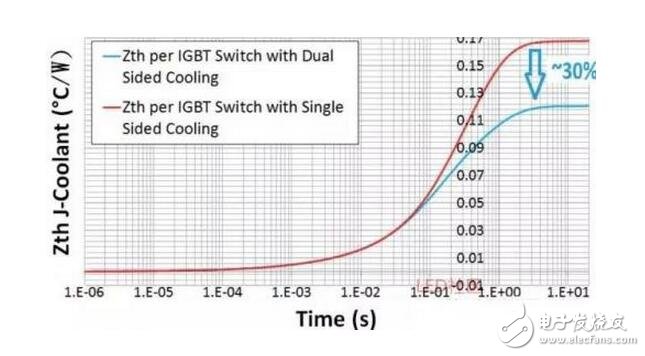

散熱器內部還是使用經典的Pin-Fin散熱方案,水冷設計的重點包括流量的均恒,散熱流族 限制下的Pin針形狀和大小的優化設計。基于同樣的總流量假設,雙面水冷較之單面水冷,熱阻可以減小32%,同時水路壓降跌落也只有其35%。同時,對于雙面散熱,僅增大27.5%的壓力,就能獲得雙倍于單面水冷的總散熱流量。

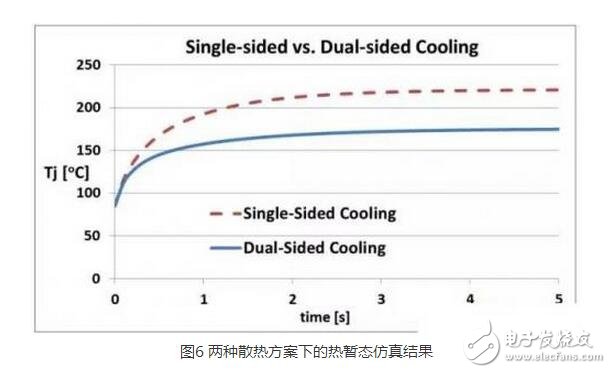

仿真結果顯示,單面水冷下220攝氏度節溫的模塊采用雙面水冷后節溫只有175攝氏度。

針對著這種雙面散熱,其溫度測量需要做一定修改,如增加相應的開孔及夾具固定。熱測試的結果也印證了前文的設計和仿真結果 ,其中穩態熱阻將達到30~40%的降低。同時可以發現,模塊的熱時間常數只有1.5s,大大小于帶銅底板的常規IGBT模塊。

最后通電實驗顯示,同等條件下,采用雙面水冷散熱后,輸出功率能夠增加30%以上。作者同時預言如果采用更優化的水冷版設計,逆變器的電流能力能夠增加50%甚至更多。

?

IGBT在未來的發展,以及發展趨勢:

IGBT作為電力電子領域非常理想的開關器件,各種新結構、新工藝及新材料技術還在不斷涌現,推動著IGBT芯片技術的發展,其功耗不斷降低,工作結溫不斷升高,從125℃提升到了175℃并向200℃邁進,并可以在芯片上集成體二極管,形成逆導IGBT(RC-IGBT/BIGT),無需再反并聯續流二極管,在相同的封裝尺寸下,可將模塊電流提高30%,還可以將電流及溫度傳感器集成到芯片內部,實現芯片智能化,如圖所示。

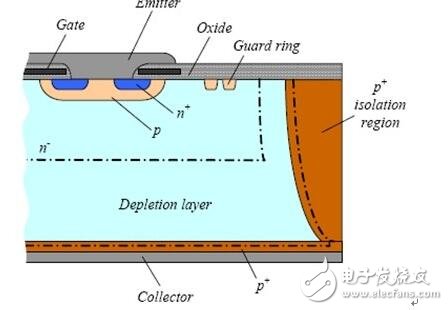

通過對IGBT芯片的邊緣結構進行隔離處理,可以形成具有雙向阻斷能力的IGBT(RB-IGBT),在雙向開關應用中無需再串聯二極管,并具有更小的漏電流及更低的損耗 。

超結技術(super junction)打破了傳統硅器件的導通壓降與耐壓的極限關系(Ron∝VB2.5),可大大降低器件功耗,已成功應用在MOSFET上。將該技術應用在IGBT上,則可以進一步降低功耗,目前已受到廣泛的關注。超結IGBT的主要難點是工藝實現,為了降低工藝難度,各種“半超結”結構被提出,實現性能與工藝的折中。

與此同時,IGBT的工藝水平也在不斷提升,許多先進工藝技術,如離子注入、精細光刻等被應用到IGBT制造上。IGBT芯片制造過程中的最小特征尺寸已由5um,到3um, 到1um,甚至達到亞微米的水平。采用精細制造工藝可以大幅提高功率密度,同時可以降低結深,減小高溫擴散工藝,從而使采用12英寸甚至更大尺寸的硅片來制造IGBT成為可能。隨著薄片與超薄片加工工藝的發展,英飛凌在8英寸硅片上制造了厚度只有40um的芯片樣品,不久的未來有望實現產品化應用。

此外,新材料如寬禁帶半導體材料技術的發展,可以實現更低功耗、更大功率容量、更高工作溫度的器件,其中SiC成為目前的大功率半導體的主要研究方向,并在單極器件上實現商品化,在IGBT等雙極器件的研究上也不斷取得進展。目前IGBT主要受制造工藝及襯底材料的缺陷限制,例如溝道遷移率及可靠性、電流增益較小及高摻雜P型襯底生長等問題,未來隨著材料外延技術的發展,SiC IGBT將會實現突破。

IGBT模塊技術發展

隨著IGBT芯片技術的不斷發展,芯片的最高工作結溫與功率密度不斷提高, IGBT模塊技術也要與之相適應。未來IGBT模塊技術還將圍繞芯片背面焊接固定與正面電極互連兩方面不斷改進,有望將無焊接、無引線鍵合及無襯板/基板等先進封裝理念及技術結合起來,將芯片的上下表面均通過燒結或壓接來實現固定及電極互連,同時在模塊內部集成更多其他功能元件,如溫度傳感器、電流傳感器及驅動電路等,不斷提高IGBT模塊的功率密度、集成度及智能度。

小結

本文從IGBT體結構、背面集電極區結構與正面MOS結構三方面分析了IGBT芯片的技術現狀,目前IGBT芯片普遍采用平面柵或者溝槽柵結構,并運用軟穿通體結構與透明集電極區結構技術,以及各種增強型技術,以提高綜合性能和長期可靠性。高壓IGBT模塊技術還是以標準的焊接式封裝為主,中低壓IGBT模塊產品則出現了很多新技術,如燒結取代焊接,壓力接觸取代引線鍵合,無襯板/基板封裝等。未來IGBT將繼續朝著集成化、智能化、小型化的方向發展。

電子發燒友App

電子發燒友App

評論