隨著SMT技術(shù)的發(fā)展和SMT組裝密度的不斷提高,以及電路圖形的細(xì)線化,SMD的細(xì)間距化,器件引腳的不可視化等特征的增強(qiáng),給SMT產(chǎn)品的質(zhì)量控制和相應(yīng)的檢測工作帶來了許多新的技術(shù)難題。同時,也使得在SMT工藝過程中采用合適的可測試性設(shè)計方法和檢測方法成為至關(guān)重要的工作。

在SMT的每一步加工工序中通過有效的檢測手段防止各種缺陷及不合格隱患流入下一道工序的工作十分重要。因此“檢測”也是工藝過程控制中不可缺少的重要手段。SMT貼片加工廠的檢測內(nèi)容包括來料檢測、工序檢測及表面組裝板檢測戴防靜電手套、PU涂層手套。

工序檢測中發(fā)現(xiàn)的質(zhì)量問題通過返工可以得到糾正。來料檢測、焊膏印刷后,以及焊前檢測中發(fā)現(xiàn)的不合格品返工成本比較低,對電子產(chǎn)品可靠性的影響也比較小。但是焊后不合格品的返工就大不相同了,因?yàn)楹负蠓倒ば枰夂敢院笾匦潞附樱诵枰r、材料,還可能損壞元器件和印制板。

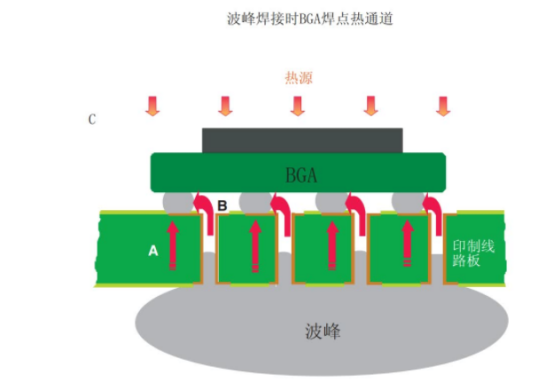

由于有的元器件是不可逆的,如需要底部填充的Flip chip,還有BGA、CSP返修后需要重新植球,對于埋置技術(shù)、多芯片堆疊等產(chǎn)品更加難以修復(fù),所以焊后返工損失較大需戴防靜電手套、PU涂層手套。由此可見,工序檢測、特別是前幾道工序檢測,可以減少缺陷率和廢品率,可以降低返工/返修成本,同時還可以通過缺陷分析從源頭上盡早地防止質(zhì)量隱患的發(fā)生。

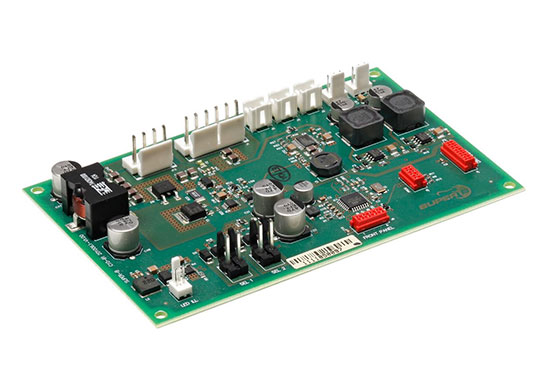

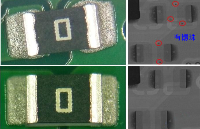

表面組裝板的最終檢測同樣十分重要。如何確保把合格、可靠的產(chǎn)品送到用戶手中,這是在市場競爭中獲勝的關(guān)鍵。最終檢測的項(xiàng)目很多,包括外觀檢測、元器件位置、型號、極性檢測、焊點(diǎn)檢測及電性能和可靠性檢測等內(nèi)容。

檢測是保障SMT可靠性的重要環(huán)節(jié)。SMT檢測技術(shù)的內(nèi)容很豐富,基本內(nèi)容包含:可測試性設(shè)計;原材料來料檢測;工藝過程檢測和組裝后的組件檢測等。

可測試性設(shè)計主要是在貼片加工線路設(shè)計階段進(jìn)行的PCB電路可測試性設(shè)計,它包含測試電路、測試焊盤、測試點(diǎn)分布、測試儀器的可測試性設(shè)計等內(nèi)容。

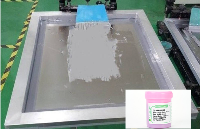

原材料來料檢測包含PCB和元器件的檢測,以及焊膏、焊劑等所有SMT組裝工藝材料的檢測。

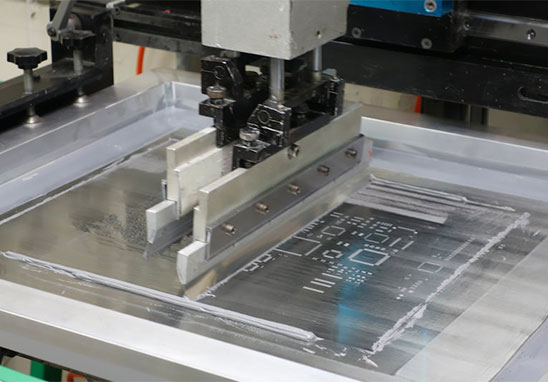

工藝過程檢測包含印刷、貼片、焊接、清洗等各工序的工藝質(zhì)量檢測。組件檢測含組件外觀檢測、焊點(diǎn)檢測、組件性能測試和功能測試等。

電子發(fā)燒友App

電子發(fā)燒友App

評論