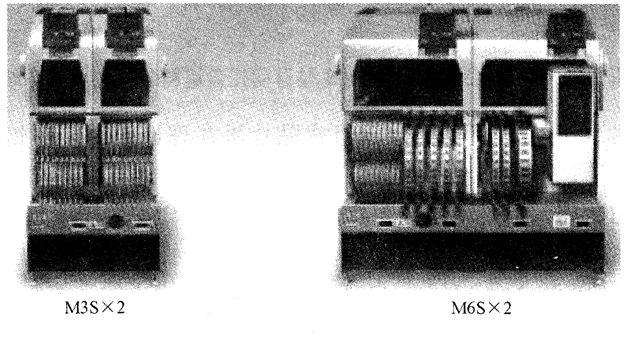

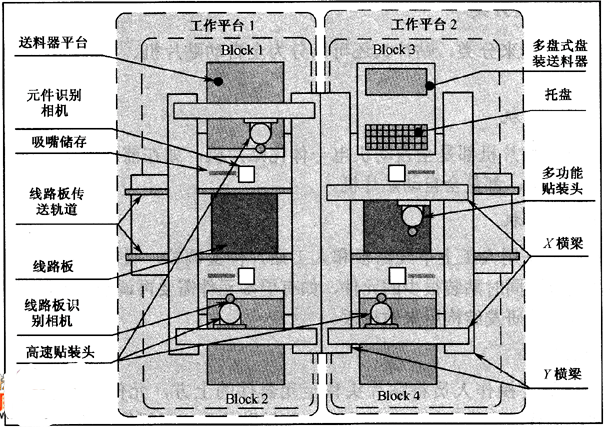

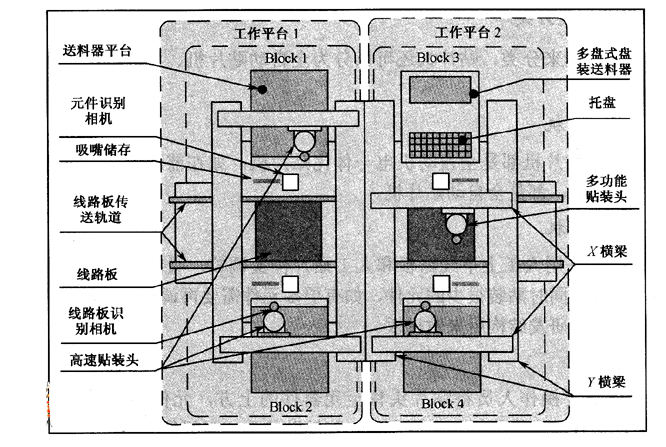

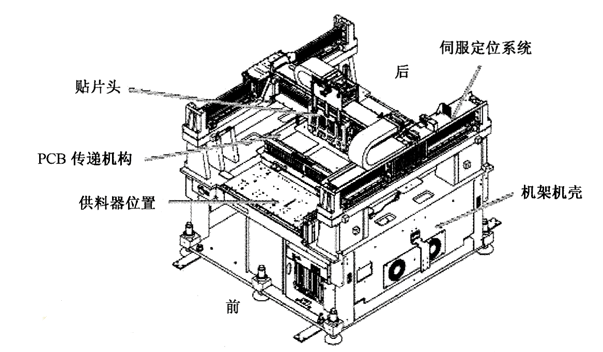

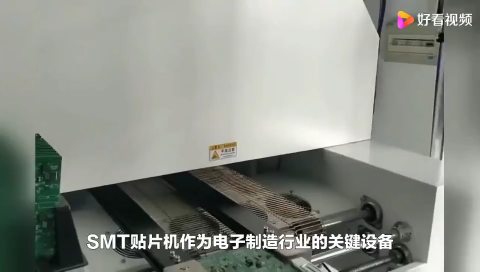

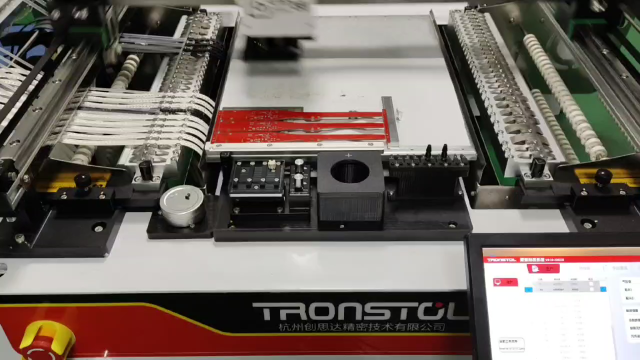

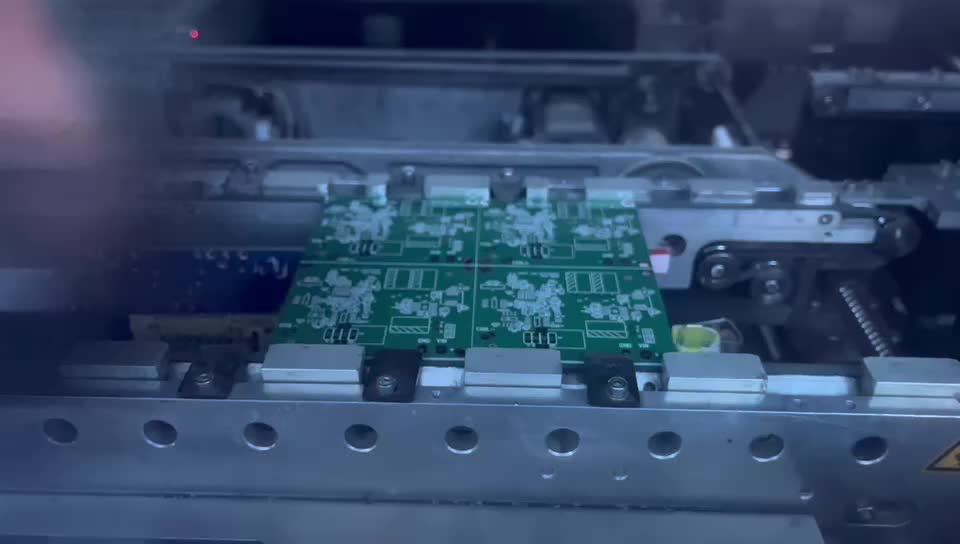

貼片機:又稱“貼裝機”、“表面貼裝系統”(Surface Mount System),在生產線中,它配置在點膠機或絲網印刷機之后,是通過移動貼裝頭把表面貼裝元器件準確地放置PCB焊盤上的一種設備。

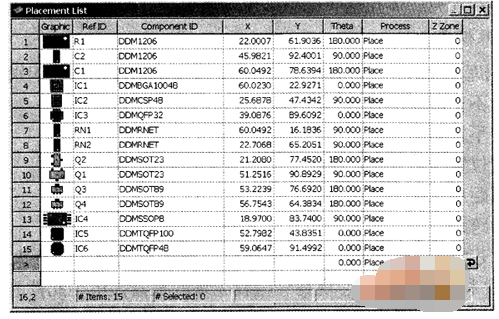

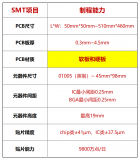

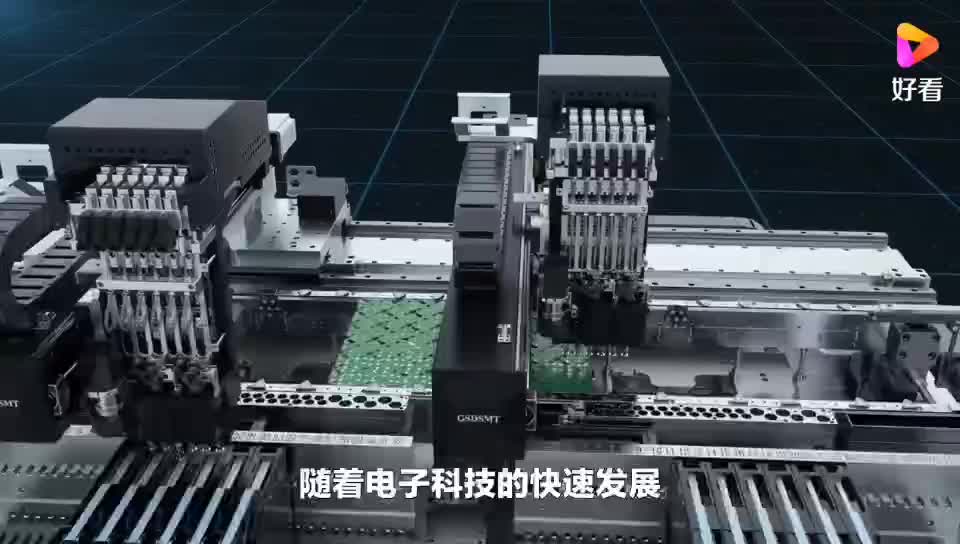

全自動貼片機是用來實現高速、高精度地全自動地貼放元器件的設備,是整個SMT生產中最關鍵、最復雜的設備。貼片機是SMT的生產線中的主要設備,貼片機已從早期的低速機械貼片機發展為高速光學對中貼片機,并向多功能、柔性連接模塊化發展。

SMT的特點:

1、組裝密度高、電子產品體積小、重量輕,貼片元件的體積和重量只有傳統插裝元件的 1/10左右,一般采用 SMT 之后,電子產品體積縮小 40%~60%,重量減60%~80%。

2、可靠性高、抗振能力強。焊點缺陷率低。

3、高頻特性好。減少了電磁和射頻干擾。

4、易于實現自動化,提高生產效率。降低成本達 30%~50%。 節省材料、能源、設備、人力、時間等。

為什么要用 SMT:

1、電子產品追求小型化,以前使用的穿孔插件元件已無法縮小

2、電子產品功能更完整,所采用的集成電路(IC)已無穿孔元件,特別是大規模、高集成 IC,不得不采用表面貼片元件。

3、產品批量化,生產自動化,廠方要以低成本高產量,出產優質產品以迎合顧客需求及加強市場競爭力

4、電子元件的發展,集成電路(IC)的開發,半導體材料的多元應用

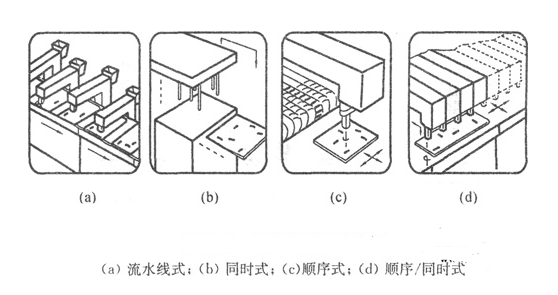

SMT 基本工藝構成:

基本工藝構成要素:

絲印(或點膠)--> 貼裝 --> (固化) --> 回流焊接 --> 清洗 --> 檢測 --> 返修

絲印:其作用是將焊膏或貼片膠漏印到 PCB 的焊盤上,為元器件的焊接做準備。所用設備為絲印機(絲網印刷機),位于 SMT 生產線的最前端。

點膠:它是將膠水滴到 PCB 的的固定位置上,其主要作用是將元器件固定到 PCB 板上。所用設備為點膠機,位于 SMT 生產線的最前端或檢測設備的后面。

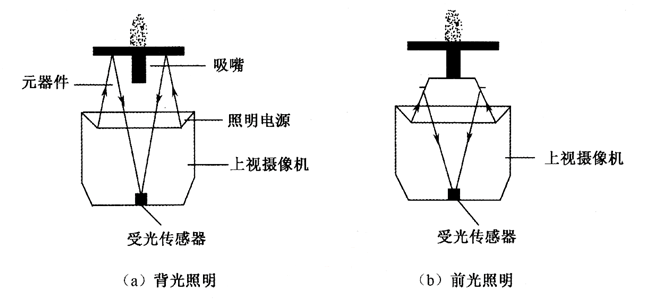

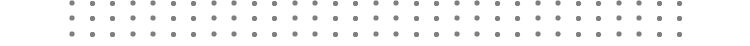

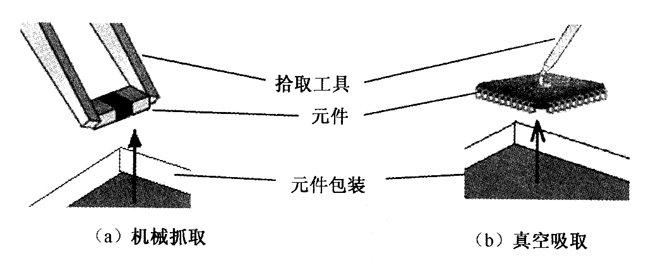

貼裝:其作用是將表面組裝元器件準確安裝到 PCB 的固定位置上。所用設備為貼片機,位于SMT 生產線中絲印機的后面。

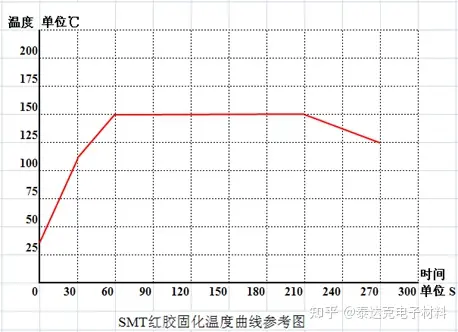

固化:其作用是將貼片膠融化,從而使表面組裝元器件與 PCB 板牢固粘接在一起。所用設備為固化爐,位于 SMT 生產線中貼片機的后面。

回流焊接:其作用是將焊膏融化,使表面組裝元器件與 PCB 板牢固粘接在一起。所用設備為回流焊爐,位于 SMT 生產線中貼片機的后面。

清洗:其作用是將組裝好的 PCB 板上面的對人體有害的焊接殘留物如助焊劑等除去。所用設備為清洗機,位置可以不固定,可以在線,也可不在線。

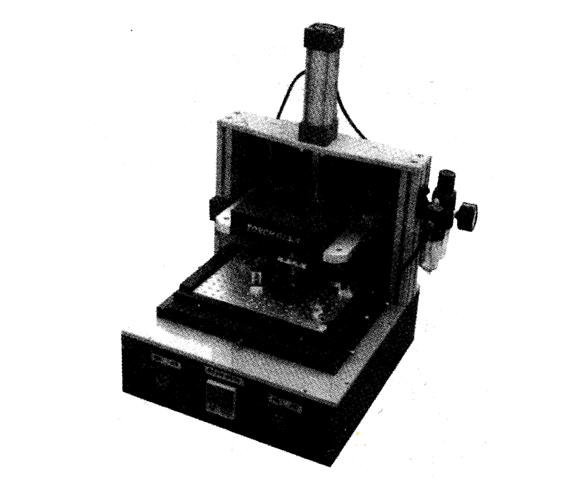

檢測:其作用是對組裝好的 PCB 板進行焊接質量和裝配質量的檢測。所用設備有放大鏡、顯微鏡、在線測試儀(ICT)、飛針測試儀、自動光學檢測(AOI)、X-RAY 檢測系統、功能測試儀等。位置根據檢測的需要,可以配置在生產線合適的地方。

返修:其作用是對檢測出現故障的 PCB 板進行返工。所用工具為烙鐵、返修工作站等。配置在生產線中任意位置。lw

電子發燒友App

電子發燒友App

評論