管子高頻焊接過程的效率優(yōu)化

高頻焊接工藝是生產(chǎn)焊管最廣泛采用的方法,它通過在開口管閉合點之前施加或感應(yīng)橫跨帶鋼邊緣的電流來加熱金屬,并通過擠壓輥施壓管坯,將融化的金屬和夾雜物擠出焊接熔池,形成鍛造焊縫。但是這一領(lǐng)域仍有很多值得改進的空間。通過在原有基礎(chǔ)的配置上對管子高頻焊接工藝進行設(shè)計改造并有效操作,可以優(yōu)化焊接過程,提高焊接效率,大幅降低成本。

影響焊機高效操作的因素主要包括:管坯邊緣狀態(tài)、V角長度和角度、鐵氧體(磁棒)位置與長度、線圈位置與距離開口角長度、阻抗器類型、線圈設(shè)計以及焊機頻率。

合理的配置與設(shè)計能大幅節(jié)約用電量,提高管子及焊縫質(zhì)量,減少停機時間并提高效率,大幅減少生產(chǎn)成本。

管子高頻焊接是一種適應(yīng)性很強的工藝流程,在多數(shù)情況下,甚至是在設(shè)置錯誤的情況下都能夠生產(chǎn)出可接受的管子。但合理設(shè)置的主要動機是它能夠大幅節(jié)約用電量從而降低成本。以人民幣1元/kWh計算,一個400kW的焊機每周工作60小時,每年消耗的電能約為120萬人民幣。在很多情況下,僅依靠優(yōu)化焊接過程就能夠減少20~30%的能量消耗,每年可以節(jié)約數(shù)十萬人民幣的成本。這種“微調(diào)”除了能提高產(chǎn)品質(zhì)量,更能減少停機時間,減少電能消耗并提高收益率。

我們通過計算可以得知,厚度為1.5mm的鋼板以100m/分鐘的焊接速度進行邊部焊接實際所需的能量不超過20kW,然而任何熟悉感應(yīng)焊接的人都知道它一般至少需要100kW。焊機產(chǎn)生能量的4/5都耗費在加熱管子的其他部分,以及線圈、阻抗器、擠壓輥和機架本體,而不是最需要加熱的熱影響區(qū)。減少能量損耗的關(guān)鍵是合理設(shè)置線圈、阻抗器和管子軋機。

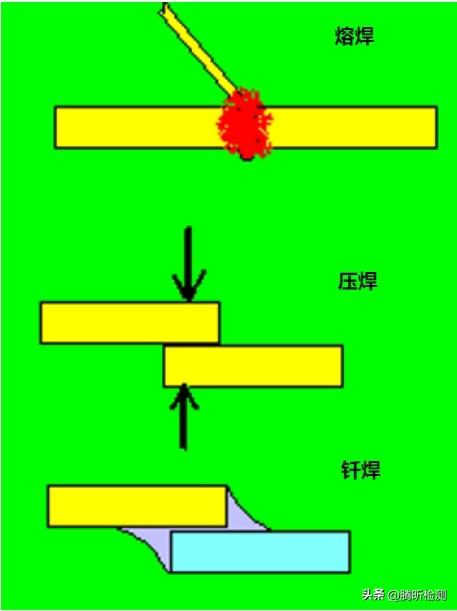

高頻焊接原理

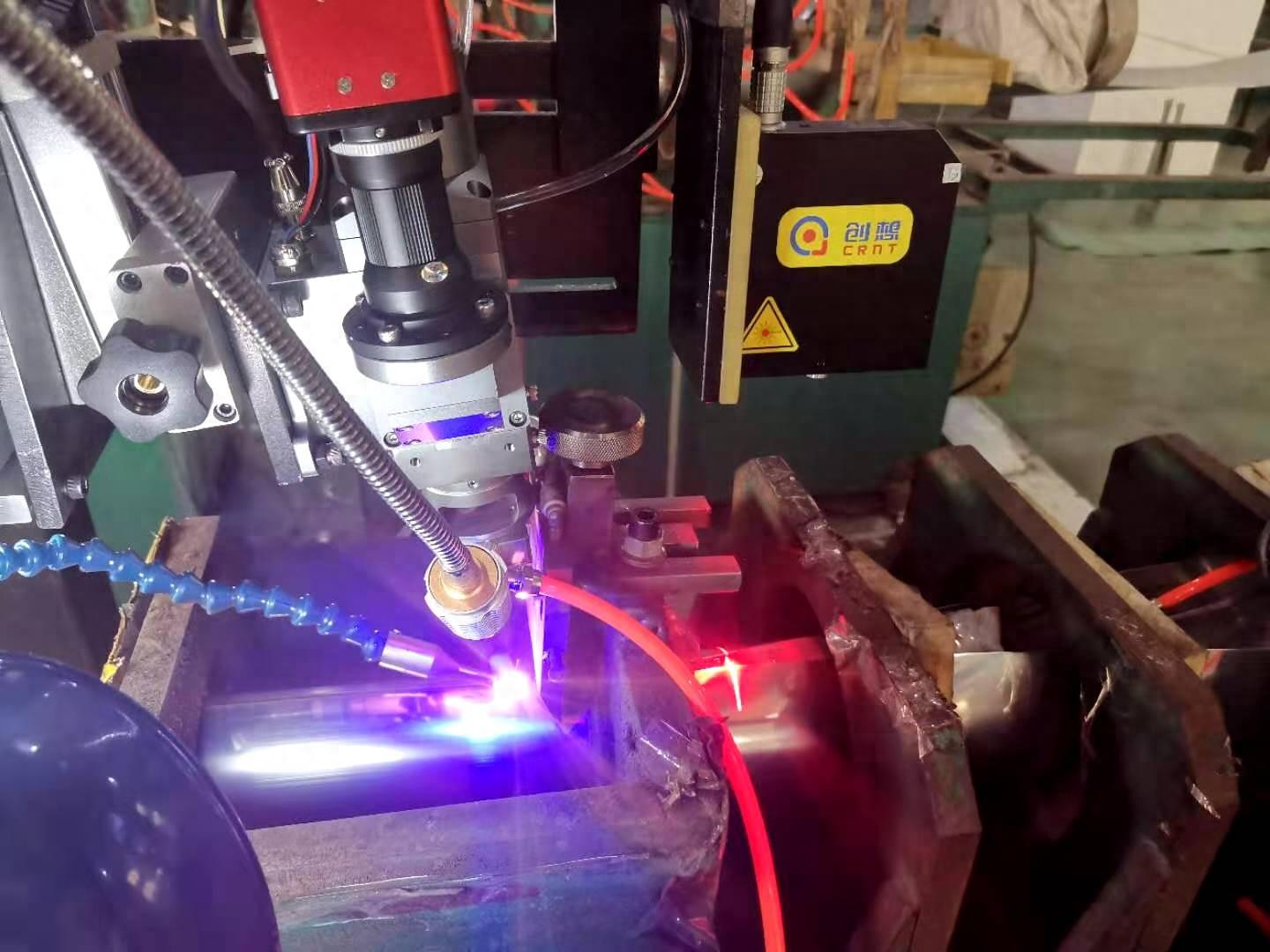

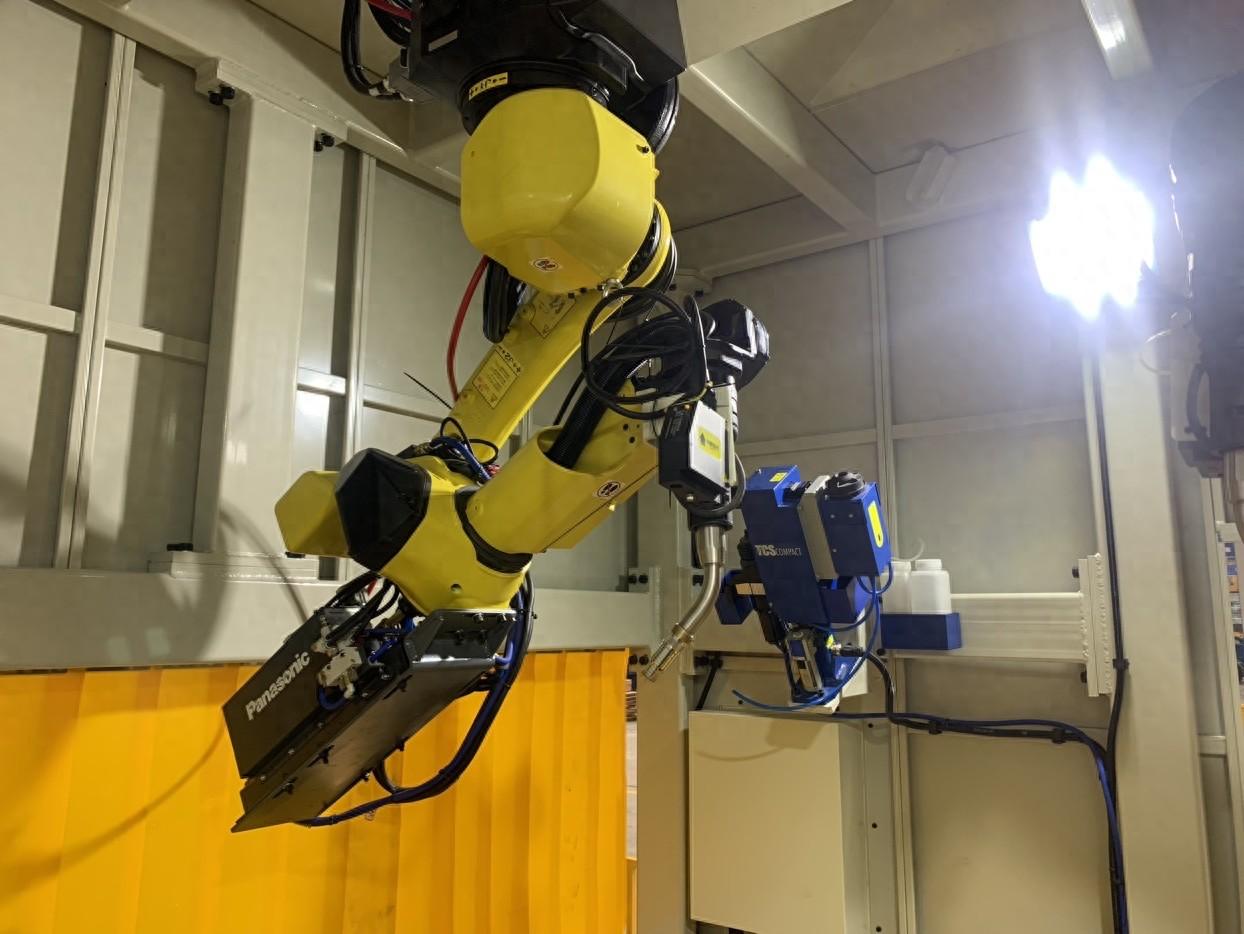

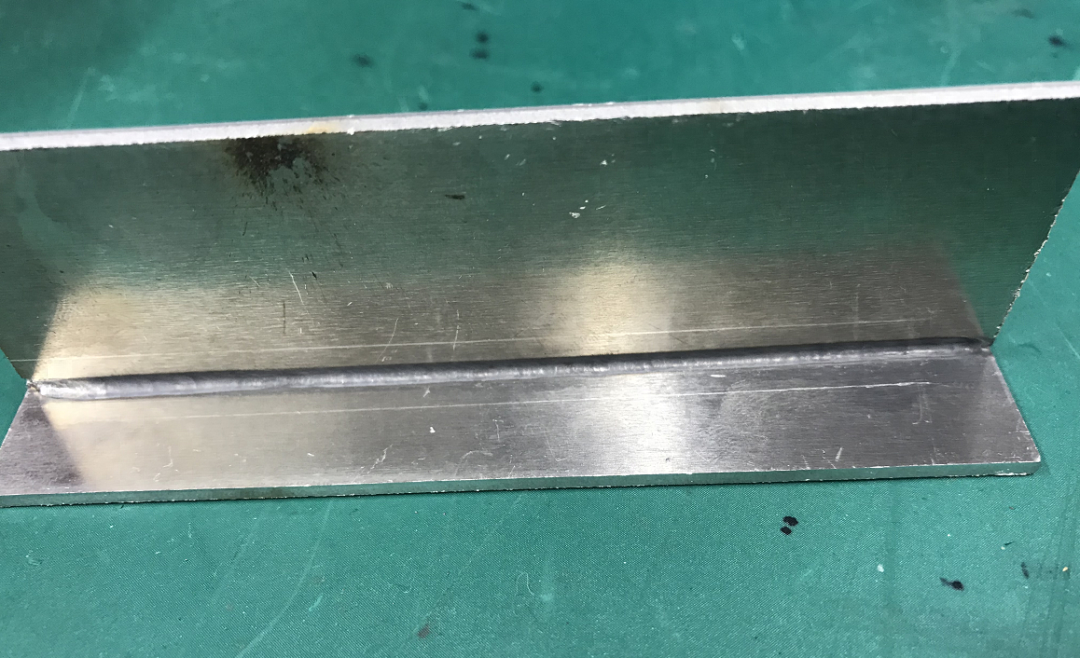

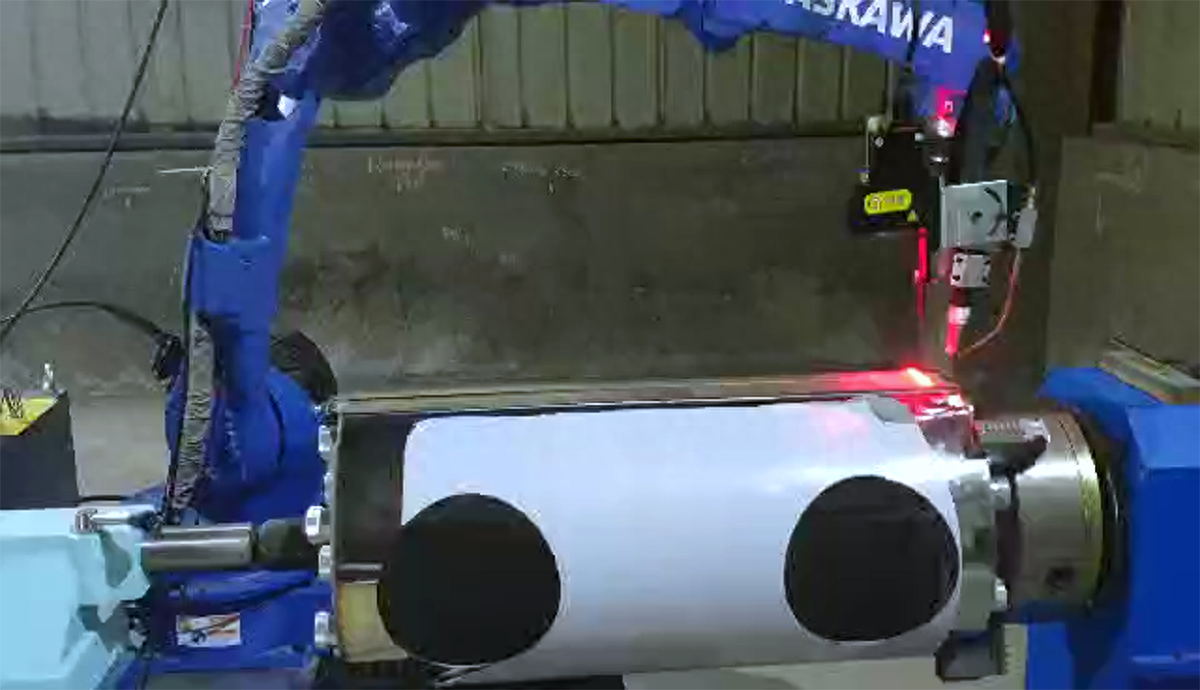

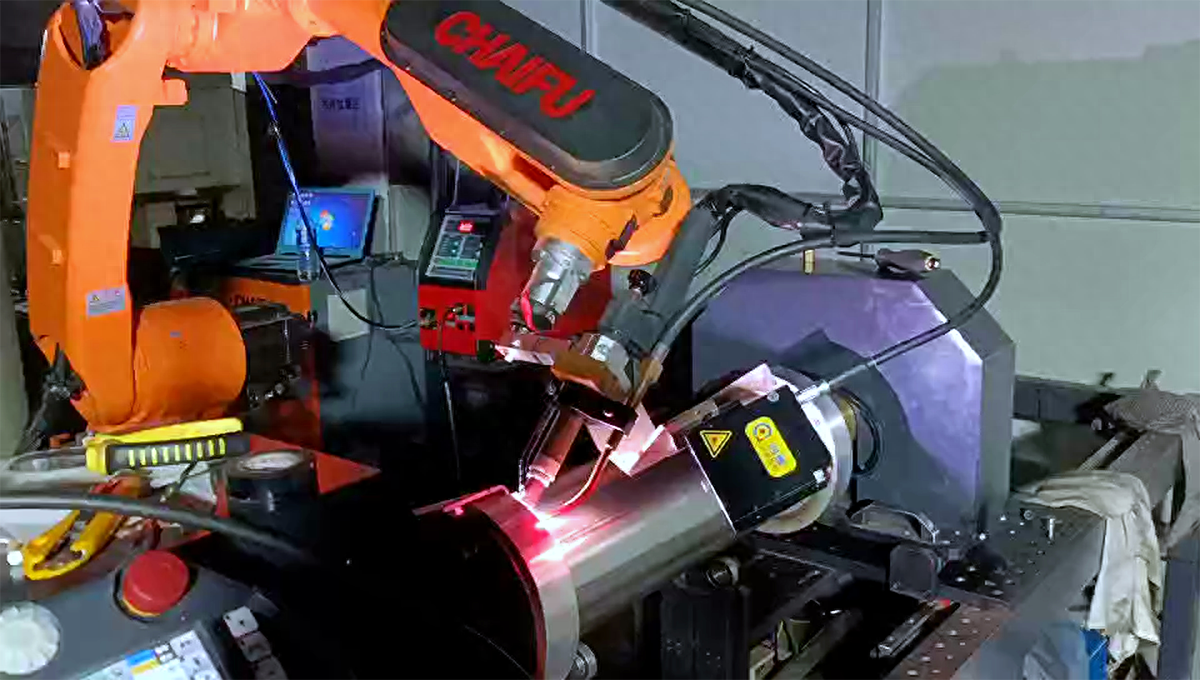

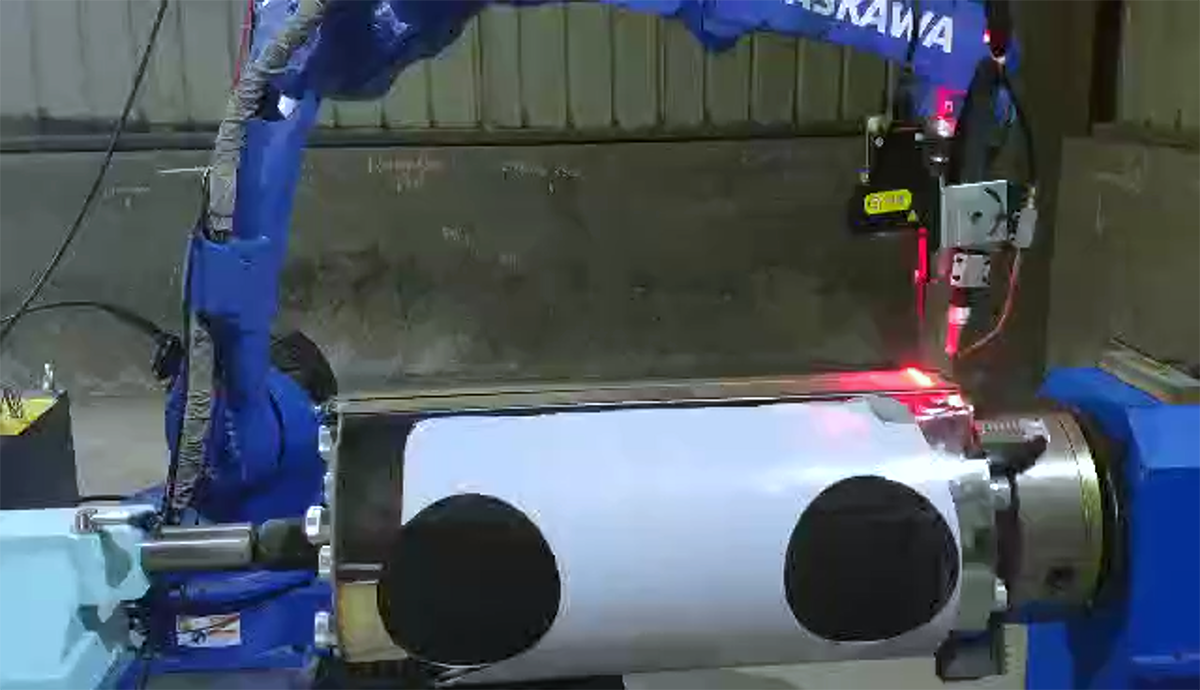

高頻焊接是電阻焊(ERW)的一種。在開口管閉合點之前施加(高頻接觸))或者感應(yīng)(高頻感應(yīng))橫跨帶鋼邊緣的電流沿著帶鋼邊緣流向匯合點,并迅速加熱金屬。通過給擠壓輥施加壓力,加熱金屬將接觸并形成熱擴散接頭。巨大的壓力可以把熔化的金屬和夾雜物擠出焊接熔池,因此,這種焊縫是由鍛造產(chǎn)生的,不同于其它大多數(shù)焊接工藝是鑄造的結(jié)果,鍛焊是目前最堅固的焊接結(jié)構(gòu)之一。

fqj

電子發(fā)燒友App

電子發(fā)燒友App

評論