隨著歐洲環境立法,如RoHS以及PCB市場力量,正在推動走向無鉛焊料的轉化。電子產品導入無鉛制程后,由于無鉛焊料的特性,如熔點高、潤濕性差、工藝窗口窄等,焊接過程出現了無鉛焊接特有的缺陷及水平,如錫珠、焊點粗糙、漏焊和少錫,以及空洞等。

空洞作為焊接過程中一種有爭議的缺陷,在共晶Sn/Pb焊料時就普遍存在,但無鉛工藝中焊接溫度的提升會進一步加劇空洞的形成。空洞問題并不是BGA獨有的,在表面貼裝及通孔插裝元件的焊點中都可以檢查到,只是BGA區域出現空洞的幾率一般比較高。PCB設計、焊料選擇、焊接工藝(尤其無鉛與混裝工藝)、回流氣氛(空氣與氮氣)、回流參數等都會對空洞的形成與控制有不同程度的影響。

查閱諸多相關文獻,就BGA焊接空洞的分類和特征、形成機理、接收標準與判定爭議,影響空洞的相關因素以及對應的預防控制進行綜述,以期對電裝生產過程控制提供參考。

一、空洞的分類與特征:

為了便于分析,根據焊球中空洞的位置,可以將空洞分為以下幾類:

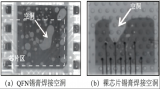

1.BGA側界面空洞

BGA側界面上所存在和發生的空洞,可能是由芯片原有的封裝界面空洞,在板級組裝過程中發展和擴大而成,也可能是在回流組裝中新形成的。

2.PCB側界面空洞

該類空洞是指回流焊接過程中發生在與焊料球和PCB界面直接連接的空洞,也稱為組裝界面空洞。其產生是由于PCB焊盤表面氧化、有雜質或組裝工藝中殘留未排出的助焊劑可揮發物導致。

3.焊球內部空洞

在板級系統組裝回流焊接過程中,將在焊料球內部所形成的且不與界面直接連通的空洞,稱為焊球內部空洞,如圖4所示。該類空洞通常是在回流焊接過程中,由于熔融焊料在固化過程中截留了揮發物(助焊劑或水汽)而形成。由于其未受到外部因素影響,故尺寸一般較小,且氣體受垂直方向的壓迫力較大,因此,形狀大多呈橫向橢球形。

二、空洞的形成機理

焊接空洞的形成機理較為復雜,但普遍認為可揮發物是產生空洞的基本條件。因此,要預防焊接空洞,要么減少氣體的發生,要么使產生的氣體更容易排出。

1.助焊劑揮發

一般認為,在回流區FLUX已經被消耗殆盡,錫膏的粘度發生了較大變化,此時FLUX中有機物高溫裂解后產生的氣泡無法及時逸出,被包圍在錫球中,冷卻后就形成空洞。

研究發現,空洞的產生與焊料本身的表面張力有著直接的聯系。錫膏的表面張力越大,高溫裂解的氣泡被團團包圍在錫球之中,就越難逸出焊球。相比有鉛焊料,無鉛焊料比重小、表面張力大(無鉛:4.60*10-3N/260℃,有鉛:3.80*10-3N/260℃),已經陷入高溫裂解的氣泡,由于無鉛焊料顆粒小、空隙少,加之較高的表面張力,逃逸到外面的幾率就更小。這也是通常無鉛工藝空洞發生幾率及嚴重程度高于有鉛的原因。

2.水汽揮發

PCB本身吸潮或盲孔殘留的藥水,如果在加工過程中不能將其完全烘烤出來,回流焊接過程中受高溫產生揮發,同樣也會在盲孔上方形成空洞。

此外,如果焊膏使用方法不當,車間溫濕度失控等,也會導致錫膏吸收過多空氣中的水分,從而使回流焊后產生空洞的幾率大大增加。

3.柯肯達爾效應

柯肯達爾效應指兩種擴散速率不同的金屬在擴散過程中會形成缺陷的現象,由其形成的空洞一般接近不同金屬的界面間,是由不同擴散速率的金屬元素在生成界面合金層時所產生的微小空洞,通常X-Ray無法檢測,必須采用掃描電鏡才能觀察清楚。

三、空洞的接收標準

IPC-A-610E對BGA焊接空洞標準定義為,在X射線的影像區域內,任何焊料球的空洞等于或小于25%。同時備注如下:

(1)設計導致的空洞,如焊盤上的微導通孔,可以免除此要求。這種情況下,驗收要求應當由制造商和用戶協商確定。

(2)制造商可以通過測試或分析來開發考慮了最終應用環境的空洞驗收要求。

以上IPC中只是提到BGA空洞驗收標準,但是在眾多的國際大廠中又有許多廠家是不承認此標準的,即比此標準更加嚴格,更加苛刻。例如,IBM認為BGA的空洞面積不可超過15%,如果超過了20%就會影響焊點的可靠度,影響焊點的使用壽命。當然,空洞面積越小越好,更小的空洞面積需要更強的工藝去支撐。

四、關于空洞的危害爭議

關于BGA空洞的危害,業界基本持有兩種觀點,一種認為空洞是應力的集中點,其存在不僅影響到焊點的強度、延展性、抗疲勞性等機械性能,同時對產品的熱傳導及電流傳輸存在影響;另一種觀點則認為空洞的存在對焊點中裂紋的擴展與蔓延具有抑制作用,特別是焊點在遭受外力沖擊時,其延緩了失效發生的時機與概率。

一般來說,空洞的位置和尺寸是影響產品性能與焊接可靠性的兩個關鍵因素。有研究顯示,空洞距離焊接界面越近(尤其位于焊接界面上的空洞),對焊點的機械性能(如焊點開裂)影響越大,并通過仿真計算發現,空洞面積小于15%時,熱機械性能持久性隨空洞面積的增大而增長;空洞面積大于15%時,則隨空洞面積的增大而減小。

IPC焊料產品價值委員會(SPVC)最新的研究試驗,通過6000次溫度循環后的失效情況與空洞位置、尺寸對比,無鉛與錫鉛焊點的特征壽命對比等,得出的結論是,沒有證據證明無鉛合金焊點中的空洞會對焊點的可靠性產生影響。

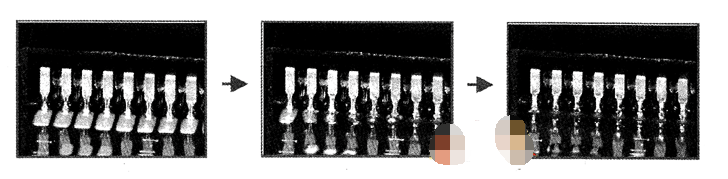

五、影響BGA空洞的因素

BGA在焊接過程中形成焊點時,一般會經歷二次塌陷的過程。第一個過程是焊膏先熔化,元件塌落下來;第二個過程是焊料球也熔化再次塌落,最終形成一個扁圓形的焊點。而從實際情況看,焊點空洞多發生于焊球底部與焊盤之間的位置,其受焊接過程中助焊劑揮發影響較多,因此,工藝曲線與焊膏是影響焊點空洞形成的兩個最為重要的因素。

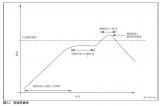

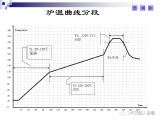

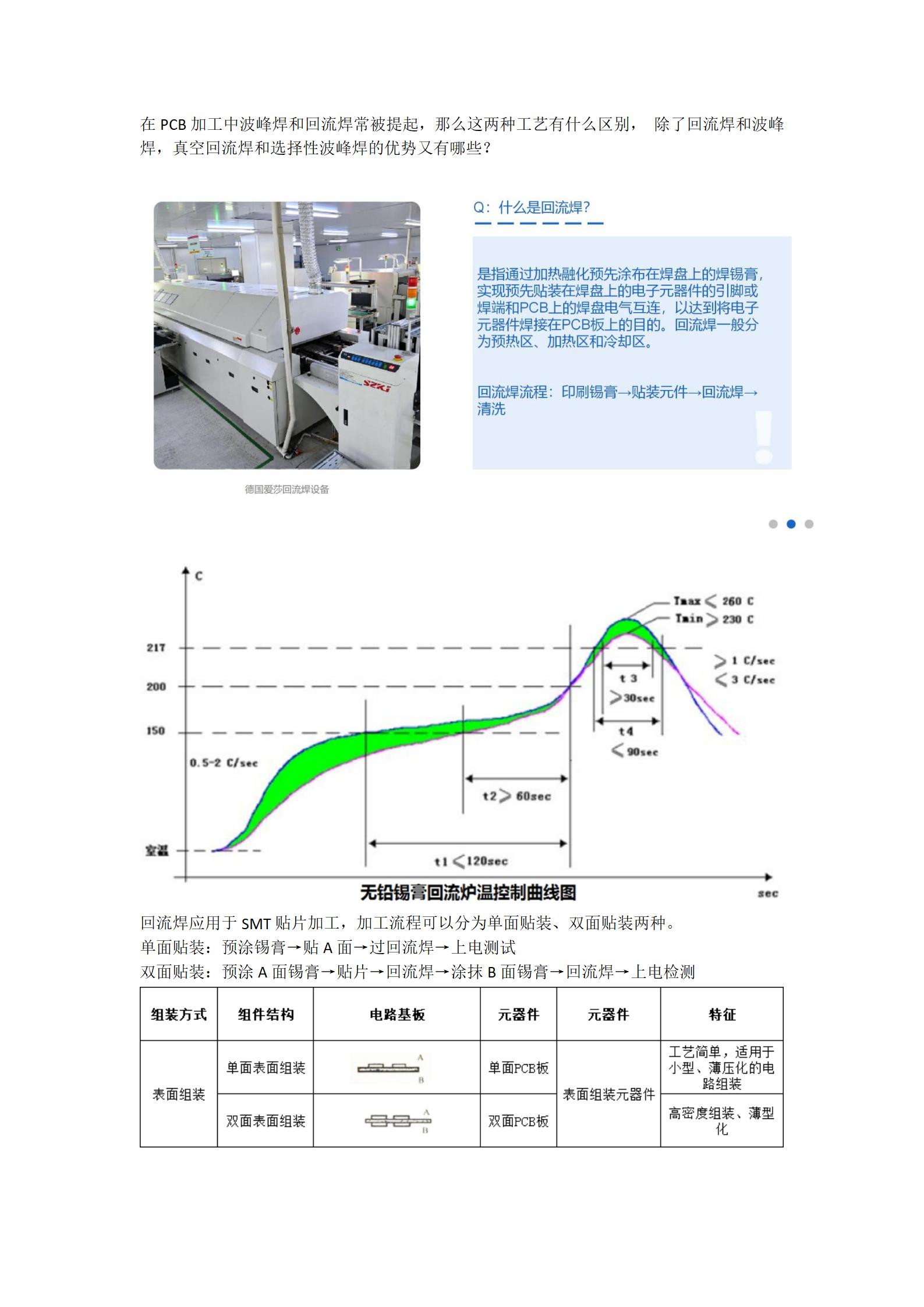

1.回流曲線

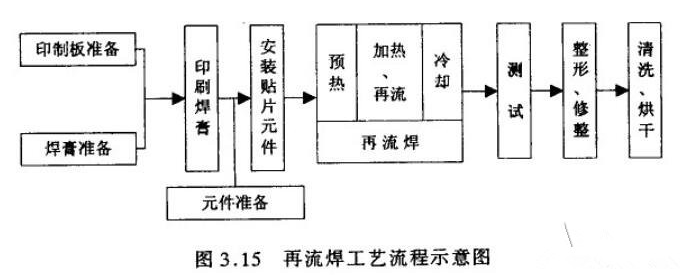

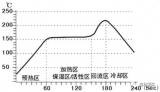

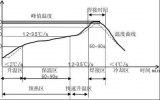

回流焊溫度曲線一般可分成預熱、保溫、回流、冷卻四段,各段溫度曲線需要綜合考慮助焊劑、PCB材料、器件屬性(有鉛還是無鉛)以及器件布局等因素來確定。

預熱區,是指從室溫提升到焊劑內助焊劑發揮作用所需的活性溫度這一過程。當PCB進入預熱區時,焊劑中的溶劑、氣體蒸發掉,焊劑軟化后覆蓋焊盤,并將焊盤、元件焊端與氧氣隔離。

保溫區,顧名思義,目的在于減少PCB上各元器件之間的相對溫差,并使焊劑內部的助焊劑充分地發揮作用,以提高焊接質量。溫度和時間控制需格外關注。

回流區,是將PCB溫度提升到焊劑的熔點溫度以上并維持一定的時間,使焊劑、器件焊點、PCB焊盤之間相互形成合金,完成焊接過程。溫度設定同焊接工藝(有鉛或無鉛)有關,回流區的時間和溫度很關鍵。

PCB在回流焊的最后階段就是進人冷卻區,使焊點凝固。冷卻區的冷卻速率是影響焊點質量的一個重要因素。理想的冷卻曲線相對回流區曲線呈類似鏡像關系,達成鏡像關系的曲線焊點結合緊密,可靠性高。

2.焊料選擇

2.1助焊劑活性影響

前面已經論述過,空洞現象的產生主要是助焊劑中的有機物經過高溫裂解后產生的氣泡很難逸出,導致氣體被包圍在合金粉末中。理論上,由于氣體比重小,在回流中氣體會懸浮在焊料的表面并最終逃逸出去,不會停留在合金粉末的表面。

實際上,要綜合考慮焊料表面張力和被焊元器件重力的影響。如果有機物產生氣體的浮力比焊料的表面張力小,加上被焊器件重力的影響,助焊劑中的有機物經過高溫裂解后,氣體就會被包圍在錫球的內部,深深的被錫球所吸住很難逸出去,此時就會形成空洞現象。

2.2助焊劑粘度影響

如果助焊劑的粘度比較高,其中松香的含量也是比較高。此時助焊劑去除表面氧化物、污物的能力就越強,縮錫、拒焊現象就會大大減少,焊接會形成良好的IMC合金層,氣泡也是隨之減少,空洞的幾率自然降低了。

2.3溶劑沸點影響

一般而言,錫膏中溶劑的沸點高低直接影響BGA空洞的大小和空洞形成的概率。如果溶劑的沸點較低,在保溫區或者回流區溶劑就已經揮發完了,剩下的只是高粘度難以移動的有機物,氣體被團團包圍在內自然更難以逸出。因此,選用高沸點的溶劑也是一種選擇。

2.4焊料的使用和管理

錫膏中有很多合金粉末顆粒,這些金屬粉末顆粒很容易氧化、濕潤不良,造成焊接出現虛焊,因此,要嚴格進行使用和管理。通常錫膏要冷藏在0~10℃的冰箱中,防止助焊劑發生化學反應變質和揮發,使用前取出回溫4~24 h到常溫狀態。且由于冷藏和回溫過程中助焊劑和合金粉末的密度不一樣,容易分層,因此,使用前要進行3~10min的均勻攪拌。需注意錫膏攪拌的時間和力度,如果時間太長力量太大合金粉末很可能被粉碎,造成錫膏中的金屬粉末被氧化。一旦錫膏粉末被氧化,回流焊之后產生空洞的機率將大大增加。

同時,PCB印刷錫膏后盡量不要長時間放置在空氣中(通常2h內完成作業),應盡塊進行貼片、回流作業,避免錫膏吸收空氣中的水分或者與空氣接觸發生氧化現象,會額外增加空洞現象的產生。正確的使用錫膏將是保證各種焊接質量的前提條件,必須高度重視。

3.元器件的沾錫時間

Sn63/Pb37焊料的沾錫時間非常短,大約0.6S,而SnAgCu焊料的沾錫時間約1.5S。同時無鉛焊料的表面張力大,移動速度非常慢,焊料的潤濕性、擴散性也比有鉛焊料要差,有機物經過高溫裂解后產生的氣體很難逃出去,氣體會完全被包圍在合金層中。因此,無鉛產生空洞的概率要比有鉛大得多,這也是當今無鉛化焊接課題面臨的一個難題和挑戰。

4.焊盤可焊性

回流焊過程中,PCB焊盤和BGA錫球上的氧化物或有機污染物,是導致助焊劑消耗的主要因素。當助焊劑揮發物無法排出去時,就會產生空洞,因此在焊錫完全熔融前,最好能夠將氧化物及有機污染物從焊盤與錫粉中完全去除。與錫粉表面氧化物的可移動性不同,焊盤上的氧化物無法移動,如果焊錫熔融前沒有被助焊劑的活化劑清除,便會捕捉助焊劑,在焊盤表面被熔融焊錫包圍,并且隨著回流焊溫度的上升,排氣現象更加明顯,進而導致空洞的產生。

5.PCB焊盤設計

當PCB上BGA焊盤設計大小不一致(可能由于走線需求導致空間不足)時,由于實際鋼網開孔大小一致,導致對焊盤而言錫膏“承載量”不均,出現短路或者空洞的幾率也是大大增加。

另一種情形是BGA焊盤設計過孔(或盲孔)時,也可能出現與盲孔直接相連接的空洞(本質上屬于PCB側界面空洞的一種)。因此,BGA焊盤上盲孔最好最塞孔(填孔)處理,且將其設計在焊盤下面(如PCB制作中的樹脂塞孔工藝)。

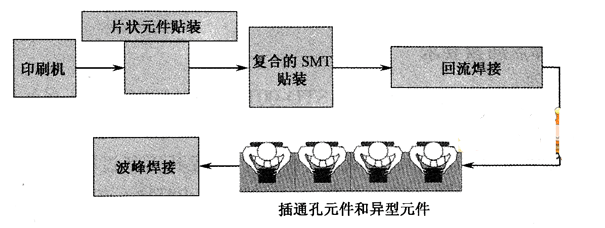

6.焊接工藝

雖然SAC 合金的標稱熔點為217 ℃,但實際上SAC 合金并不是真正的共晶合金(固相線與液相線的溫度范圍是216~220 ℃),因此,有鉛焊料工藝冷卻開始凝固結束焊接的溫度恰好是無鉛焊料剛開始熔化之時,并且處于固、液相共存的漿糊狀態。因此,在有鉛和無鉛焊料混合組裝過程中應兼顧兩種焊料的溫度特性。

對于有鉛錫膏無鉛BGA的混合裝配工藝,如果溫度曲線設置不當(比如峰溫和持續時間不足),會造成助焊劑揮發不夠充分(在助焊劑氣體尚未完全揮發時,金屬就已經固化,導致形成空洞)。加之無鉛焊膏與有鉛焊膏相比有許多固有的弱點,因此無鉛BGA在焊接過程中形成焊點空洞較多。

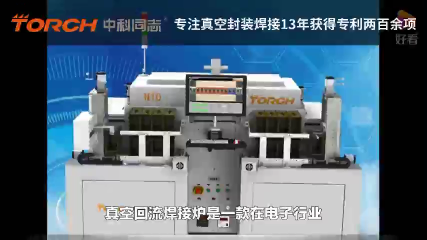

7.焊接氣氛

采用氮氣氛回流技術可以有效的保護回流焊過程焊球和合金粉末的二次氧化,使回流焊接中的冶金過程得以充分進行,從而獲得充分熔混的優良焊點。盡管其優點突出,但同時也帶來一些負面問題。例如貼裝完成的PCBA在氮氣氛下過爐,因爐腔內氣體分壓和熔融焊料表面張力的改變,增加了焊球內氣泡的逃逸難度,導致BGA焊球內的空洞尺寸增大,在X-ray檢測時面積比超過25%的情況。

根據阿伏伽德羅定律,同溫同壓時相同體積含有的分子數相同。常態下空氣大致是由N2(80%)+ O2(20%)組成,當再流焊接爐膛內的空氣被純N2氣氛所置換時,則再流焊接爐腔內的氣壓也必然要發生某種變化,這種變化應該是導致BGA焊球內空氣體積擴張行為的驅動力。有研究表明,當爐膛內由空氣改成N2后,爐膛內氣壓下降了2.8%,即假定空氣時氣壓為1bar,換成N2后,爐膛內氣壓降低了28hpa,故為保持空洞內氣壓與爐膛內氣壓的平衡,就只有增大空洞的體積予以實現。

六、關于BGA焊接空洞的預防與控制

BGA封裝的優點使其應用范圍愈加廣泛,但帶來的問題同樣突出,比如嚴格的焊點可靠性要求,返修難度加大(芯片需植球處理)以及對溫濕度的高敏感性等。空洞只是BGA焊接諸多缺陷的一種,控制空洞和提高BGA焊接可靠性的工藝改進建議包括:

(1)PCB、芯片預熱,去除潮氣;對PBGA要在焊接前以100℃烘烤6~8 h。

(2)清潔BGA焊盤,將留在PCB表面的助焊劑、焊錫膏清理掉。

(3)選擇合適厚度和開孔規則的鋼網,錫膏使用前攪拌均勻,提高焊錫膏印刷質量,增加錫膏的粘度也是改善空洞現象的有效手段。

(4)貼片時確保BGA芯片上的每一個錫球與PCB上每一個對應的焊點對正。

(5)回流焊過程中,要正確選擇各區的加熱溫度和時間,同時應注意升溫的速度。一般在100℃前,最大的升溫速度不超過6℃/S,100℃以后最大的升溫速度不超過3℃/S,在冷卻區,最大的冷卻速度不超過6℃/S。因為過高的升溫和降溫速度都可能損壞PCB和芯片,這種損壞有時是肉眼無法觀察到的。同時,對不同的芯片、不同的焊錫膏,應選擇不同的加熱溫度和時間,如CBGA芯片的回流溫度應高于PBGA的回流溫度,90Pb/10Sn應比63Sn/37Pb焊錫膏選用更高的回流溫度。對免洗焊膏,其活性低于非免洗焊膏,因此,焊接溫度不宜過高,焊接時間不宜過長,以防止焊錫顆粒的氧化。

(6)PCB設計時,BGA所有焊點的焊盤應大小一致,如果有過孔,則必須設計到焊盤下面,確保所有焊盤大小一致,焊盤上焊錫一樣多,高度一致。

責任編輯:tzh

電子發燒友App

電子發燒友App

評論