一 ?樣品描述

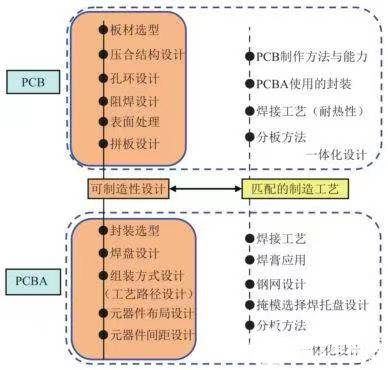

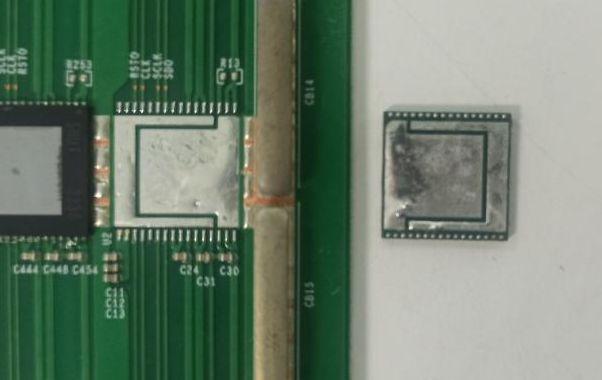

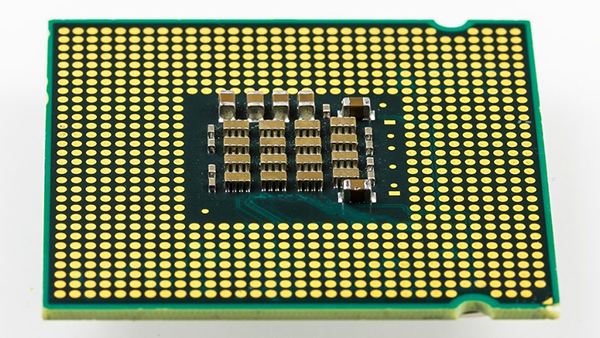

所送樣品包括三片PCBA(手機(jī)主板)、四片相應(yīng)的空白PCB以及工藝過(guò)程中使用的CPU器件和焊錫膏,PCBA(手機(jī)主板)的型號(hào)為C389,樣品的外觀照片見(jiàn)圖1所示,委托單位要求對(duì) PCBA 上的 CPU 與 ?Flash 器件焊接質(zhì)量進(jìn)行分析。

圖 ?1 ?BGA焊接樣品的外觀照片

二 ?分析過(guò)程

2.1 外觀檢查

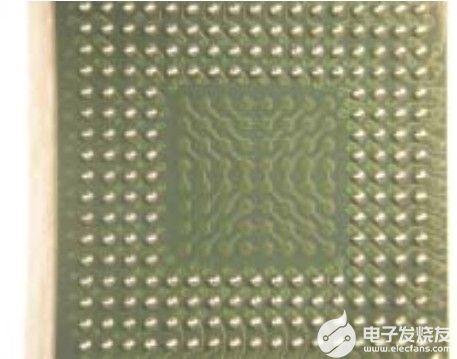

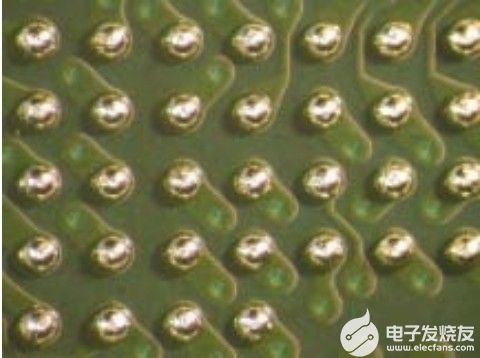

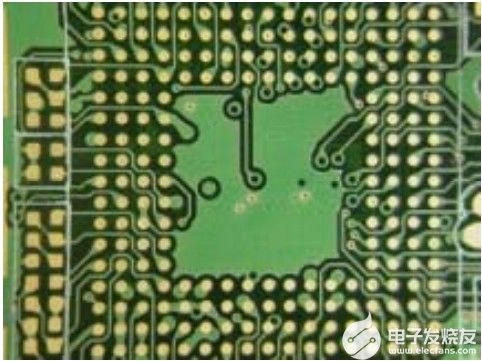

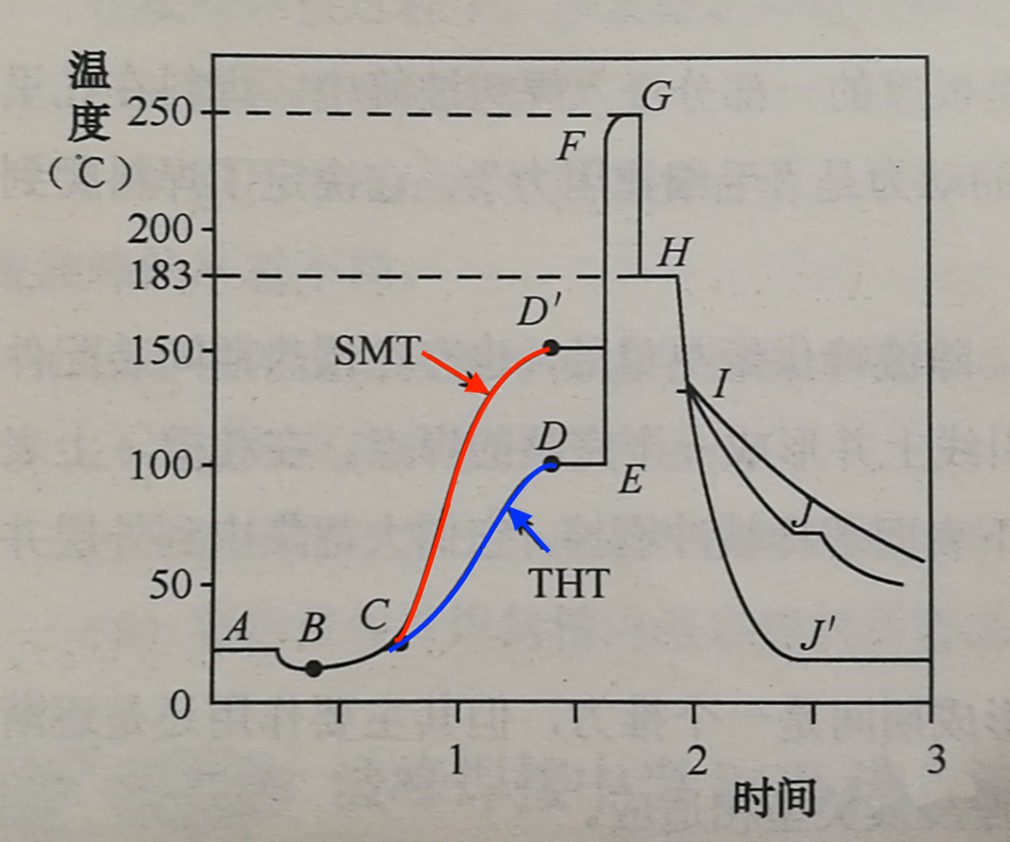

用立體顯微鏡對(duì)空白PCB 和BGA 器件進(jìn)行外觀檢測(cè),發(fā)現(xiàn) BGA 器件的焊球大小均勻一致,共面性良好(見(jiàn)圖2 和圖3);空白PCB焊盤(pán)表面存在一些坑洼點(diǎn)(見(jiàn)圖4和圖5), 除此之外未觀察到明顯的異常。

圖2 CPU器件中BGA 焊球的外觀照片? ? ? ? ? 圖3 CPU器件中BGA 焊球的局部外觀照片

?

圖4 PCB板中CPU焊盤(pán)的外觀照片 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 圖5 PCB板中Flash的外觀照片

?

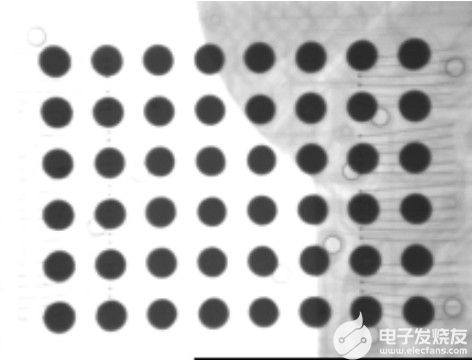

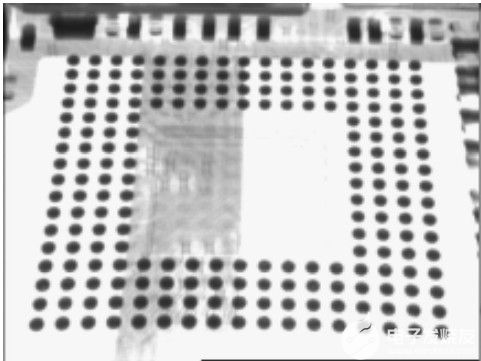

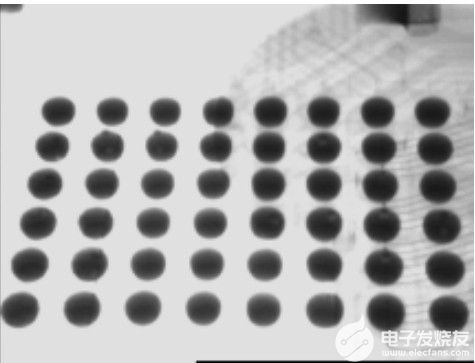

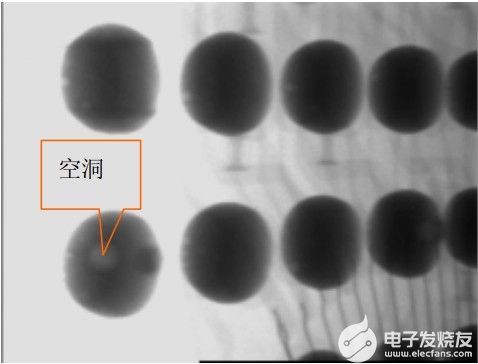

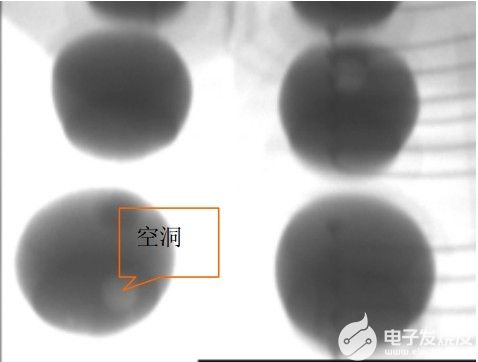

2.2 X-RAY ?檢測(cè)

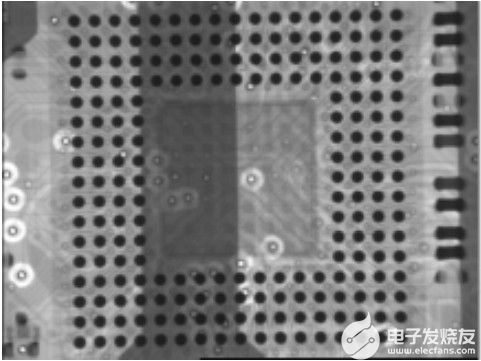

為了對(duì)焊點(diǎn)的內(nèi)部狀況進(jìn)行檢測(cè),采用X射線系統(tǒng)對(duì)焊點(diǎn)質(zhì)量進(jìn)行無(wú)損檢測(cè),(X-Ray 的照片見(jiàn)圖6 至圖9),由照片可觀察得出BGA 焊點(diǎn)大小均勻一致,除發(fā)現(xiàn)焊點(diǎn)內(nèi)部存在少量空洞外,未發(fā)現(xiàn)焊球錯(cuò)位,焊料熔融不完全以及橋連等明顯焊 接缺陷。

?

圖6 CPU 焊點(diǎn)的X-ray典型照片? ? ? ? ? ? ? ? ? ? ?圖7 Flash 焊點(diǎn)的X-ray 典型照片

?

圖8 ?傾斜后觀察到的CPU 焊點(diǎn)的X-ray照片? ? ? ? ? ?圖9 ?傾斜后觀察到的 Flash焊點(diǎn)的X-ray照片

?

圖10 ?部分CPU焊點(diǎn)的放大照片? ? ? ? ? ? ? ? ? ? ? ? ? ?圖11 ?部分Flash焊點(diǎn)的放大照片

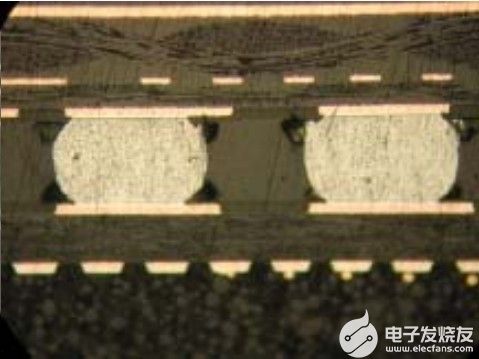

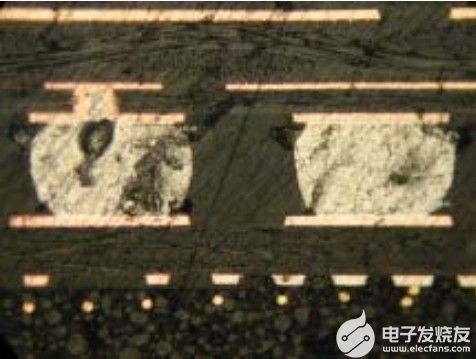

2.3 金相切片分析

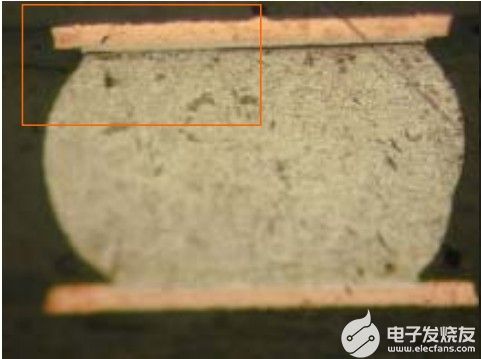

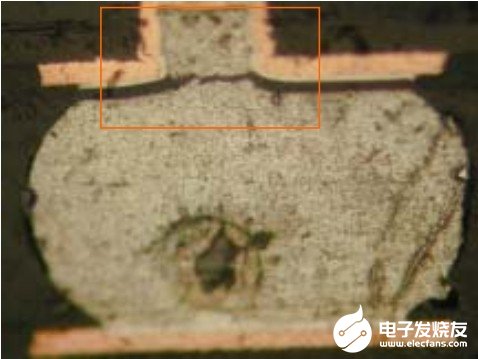

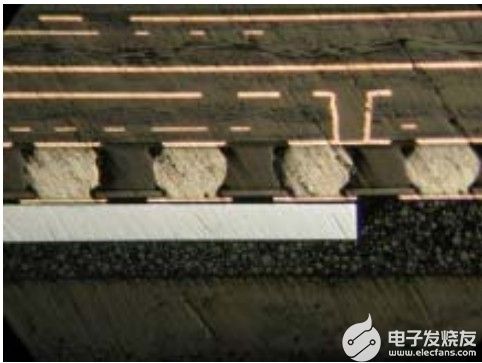

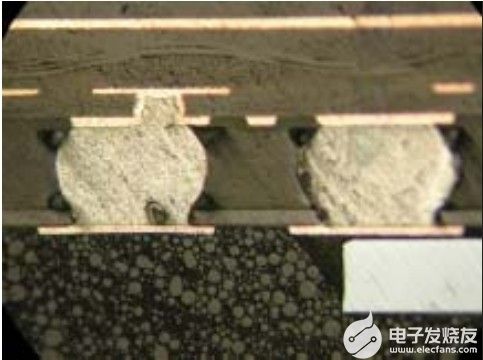

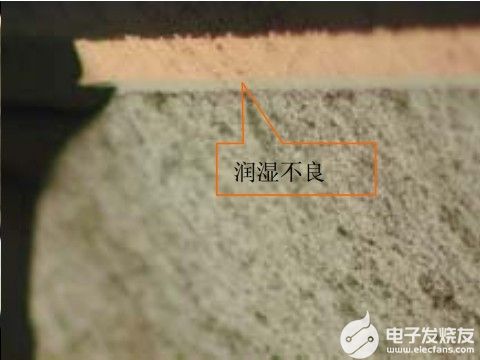

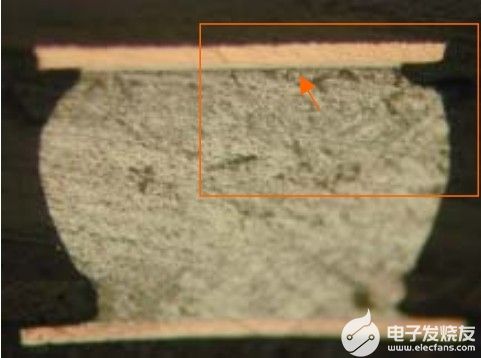

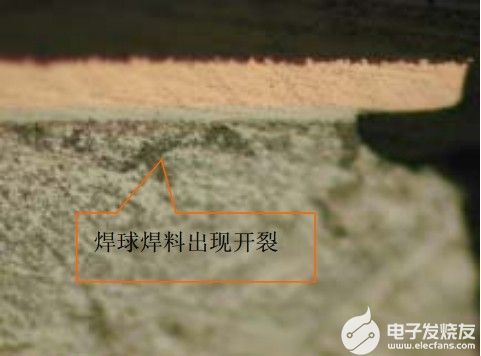

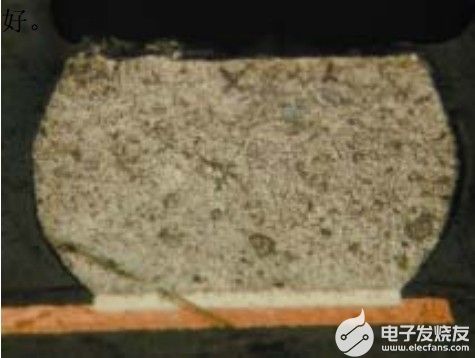

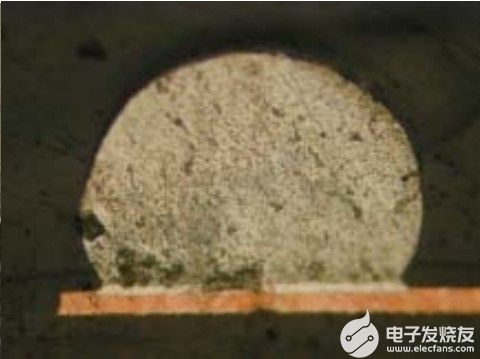

在樣品上截取失效的 ?BGA ?器件,用環(huán)氧樹(shù)脂鑲嵌后打磨拋光,用金相顯微鏡觀察BGA 器件焊點(diǎn)的金相切片,焊點(diǎn)的金相照片見(jiàn)圖 ?12~圖 ?25。其中 ?CPU 焊點(diǎn)的典型 ?金相照片見(jiàn)圖 ?12~圖 ?19,由圖可以發(fā)現(xiàn)部分焊球焊料與 ?PCB 焊盤(pán)之間潤(rùn)濕不良,未觀察到良好的金屬間化合物層,個(gè)別焊點(diǎn)甚至發(fā)現(xiàn)存在開(kāi)裂現(xiàn)象;同時(shí)還觀察到焊 球焊料熔融不完全,存在空洞等缺陷。

?

圖12 CPU器件部分焊點(diǎn)的金相照片? ? ? ? ? ? ? 圖13 ?CPU器件正常焊點(diǎn)的典型金相照片

?

圖14 ?焊料與焊盤(pán)潤(rùn)濕不良的典型照片? ? ? ? ? ? 圖15 ?焊點(diǎn)局部放大照片(見(jiàn)圖 14 紅框)

?

圖16 出現(xiàn)空洞焊點(diǎn)的典型照片? ? ? ? ? ? ? ? 圖17 ?焊球焊料質(zhì)量不良的典型照片

?

圖18 ?焊球與PCB 焊盤(pán)出現(xiàn)裂縫的典型照片 ?1? ? ? ? 圖19 ?焊點(diǎn)局部放大照片(見(jiàn)圖18 紅框)

?

圖20 ?焊球與PCB 焊盤(pán)出現(xiàn)裂縫的典型照片 ?2? ? ? ? ? ?圖21 ?焊點(diǎn)局部放大照片(見(jiàn)圖20 紅框)

?

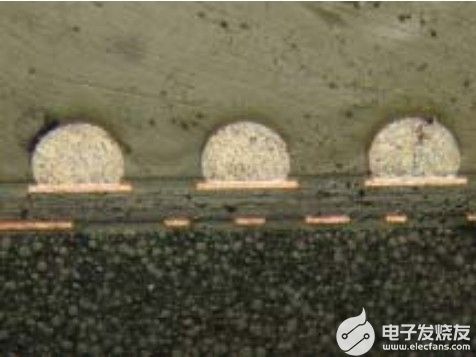

圖22~圖27是Flash焊點(diǎn)的典型金相照片,由圖同樣可以發(fā)現(xiàn)部分焊球焊料與PCB焊盤(pán)之間潤(rùn)濕性不夠良好,焊料與焊盤(pán)之間未形成良好的金屬間化合物層。

?

圖22 Flash焊點(diǎn)的典型金相照片? ? ? ? ? ? ? ? ? ?圖23 正常焊點(diǎn)的典型金相照片

?

圖24 出現(xiàn)空洞焊點(diǎn)的典型照片? ? ? ? ? ? ? ? 圖25 ?焊球焊料與焊盤(pán)潤(rùn)濕性不良的典型照片

?

圖26 ?焊料熔融不完全的典型照片? ? ? ? ? ? ? 圖27 ?焊點(diǎn)局部放大照片(見(jiàn)圖24 紅框)

?

由以上BGA 焊點(diǎn)的金相照片分析發(fā)現(xiàn),部分BGA 焊球焊料與PCB焊盤(pán)潤(rùn)濕性不良,存在裂縫以及焊料熔融不良等現(xiàn)象,這說(shuō)明焊球焊料與焊盤(pán)之間未形成良好金屬間化合物層。而導(dǎo)致焊球焊料與PCB焊盤(pán)潤(rùn)濕不良的原因可能存在如下幾方面:

(1)PCB焊盤(pán)氧化嚴(yán)重或沾污外來(lái)污染物導(dǎo)致焊盤(pán)的可焊性不良。

(2) 使用的焊錫膏潤(rùn)濕性不良。

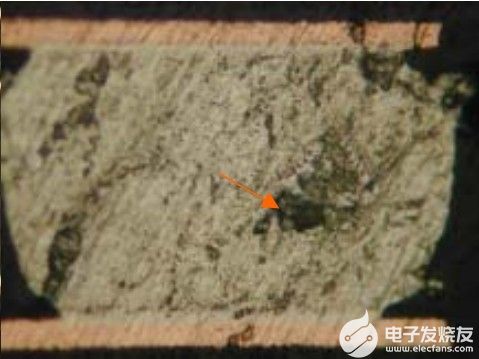

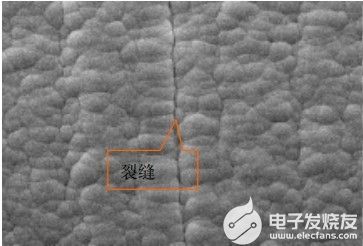

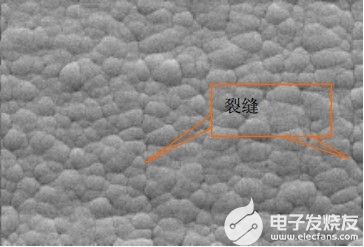

(3)BGA 焊錫球可焊性不良。 為了分析BGA 焊球的質(zhì)量,對(duì)未使用的CPU焊球和從所送手機(jī)主板上脫落的CPU焊球進(jìn)行金相切片分析,發(fā)現(xiàn)無(wú)論是未使用的CPU 焊球還是脫落的CPU 焊球焊料熔 融均不夠良好,焊球內(nèi)部發(fā)現(xiàn)存在裂縫等缺陷,這說(shuō)明 BGA 焊球質(zhì)量不夠良

?

圖26 脫落焊球的典型照片 ? 1? ? ? ? ? ? ? ? ?圖27 脫落焊球的典型照片 ?2

?

圖28 ?脫落焊球的局部放大照片? ? ? ? ? ? ? ?圖29 ?脫落焊球內(nèi)部出現(xiàn)裂縫的典型照片

?

圖28 未使用的CPU 焊球的典型照片 ?1? ? ? ? ? ? ?圖29 ?未使用的CPU 焊球的典型照片 ?2

?

圖30 未使用的CPU焊球的典型照片 ?1? ? ? ? ? ? 圖31 ?未使用的CPU焊球的典型照片 ?2

?

2.4 焊錫膏潤(rùn)濕性分析

按照 IPC-TM-650.2.4.45 的要求對(duì)工藝過(guò)程中使用的焊錫膏的潤(rùn)濕性進(jìn)行測(cè)試,發(fā)現(xiàn)所使用的焊錫膏的潤(rùn)濕性良好(焊錫膏的可焊性試驗(yàn)照片見(jiàn)圖 26 和圖 27)

?

圖26 ?焊錫膏潤(rùn)濕性試驗(yàn)的典型照片 ?1? ? ? ? ? ? 圖27 ?焊錫膏潤(rùn)濕性試驗(yàn)的典型照片 ?2

?

2.5 空白PCB板焊盤(pán)的可焊性試驗(yàn)

按照IPC-STD-003(Solderability Tests for Printed Boards)要求,對(duì)委托單位所送的空白PCB的可焊性進(jìn)行測(cè)試,試驗(yàn)溫度為235,試驗(yàn)時(shí)間為3S,所使用的助焊劑為中性助焊劑(焊錫膏的可焊性試驗(yàn)照片見(jiàn)圖28和圖29),發(fā)現(xiàn)空白PCB的部分焊盤(pán)的可焊性較差(見(jiàn)圖中紅色箭頭所指的黃色焊盤(pán)),焊料對(duì)焊盤(pán)的潤(rùn)濕不良或弱潤(rùn)濕,這說(shuō)明BGA 金相切片中發(fā)現(xiàn)的焊球與焊盤(pán)潤(rùn)濕不良與PCB部分焊盤(pán)的可焊性不良有關(guān)。而引起焊盤(pán)可焊性不良的原因可能是焊盤(pán)氧化嚴(yán)重或表面沾污有機(jī)物。

?

圖28 PCB 焊盤(pán)可焊性試驗(yàn)的典型照片 ?1? ? ? ? ? ?圖29 PCB 焊盤(pán)可焊性試驗(yàn)的典型照片 ?2

2.6 SEM和EDAX 分析

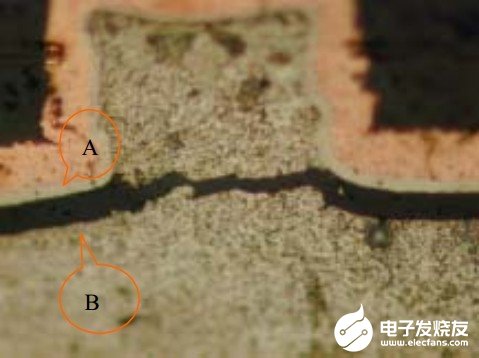

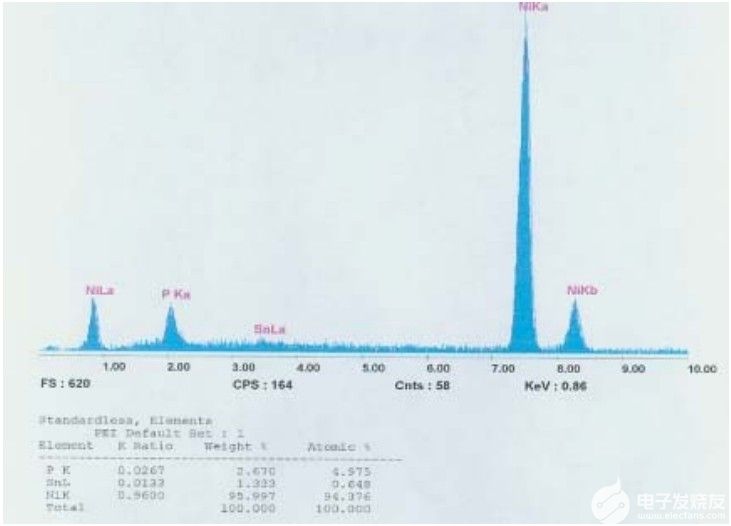

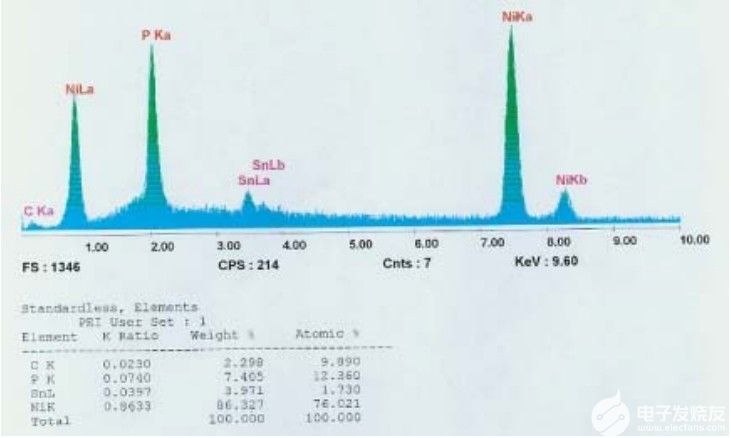

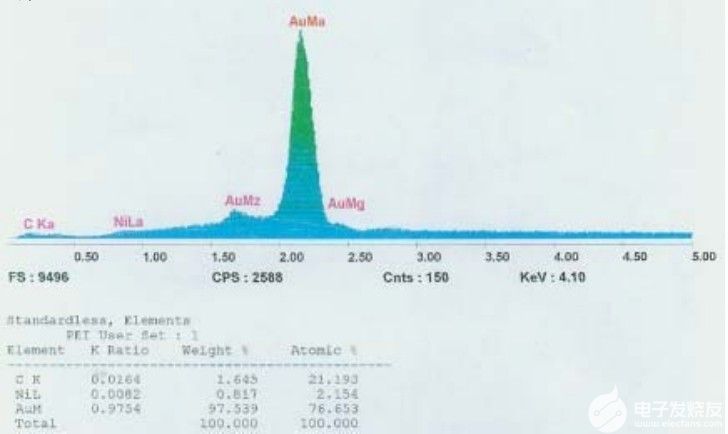

首先對(duì)圖 21 所示的開(kāi)裂焊點(diǎn)進(jìn)行 EDAX 分析,發(fā)現(xiàn)標(biāo)識(shí) A 處焊盤(pán)處的主要的元 ?素成分為鎳(Ni)和磷(P)以及少量的錫(Sn)(見(jiàn)圖 ?30),由于錫含量較少,這說(shuō)明開(kāi)裂是位于 ?PCB 焊盤(pán)上的鎳鍍層與焊料之間,同時(shí)也說(shuō)明 ?PCB 焊盤(pán)上的鎳鍍層與 焊料之間未形成良好的金屬間化合物層。

?

?

圖30 ?裂縫A 處PCB焊盤(pán)的能譜圖

?

圖31是圖21標(biāo)識(shí)B處焊料的能譜圖,由圖可發(fā)現(xiàn)主要含有錫(Sn),磷(P), 鎳(Ni),碳(C)等元素,由譜圖中檢測(cè)到鎳含量較多,這也能進(jìn)一步說(shuō)明PCB焊盤(pán)上的鎳鍍層與焊料之間未形成良好的金屬間化合物層。

?

?

圖31 ?裂縫B處焊料的能譜圖

?

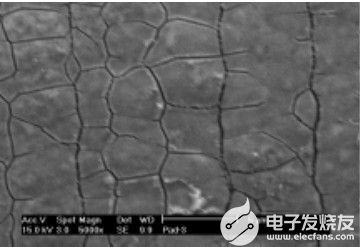

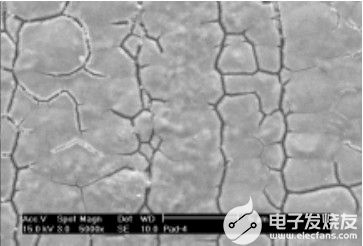

另外,對(duì)CPU器件脫落的PCB焊盤(pán)進(jìn)行SEM觀察,發(fā)現(xiàn)焊盤(pán)表面存在較多的裂縫,這說(shuō)明鎳鍍層的表面的致密性較差(見(jiàn)圖32和圖33),因此,后續(xù)浸金工藝中的酸液容易殘留其中,致使鎳鍍層腐蝕氧化,這必將導(dǎo)致焊盤(pán)的可焊性不良。

?

圖32 CPU器件脫落的PCB 焊盤(pán)典型外觀照片 ?1? ? ?圖33 CPU器件脫落的PCB焊盤(pán)典型外觀照片 2?

接著對(duì)空白PCB的焊盤(pán)進(jìn)行SEM觀察,發(fā)現(xiàn)焊盤(pán)表面存在裂縫,這說(shuō)明金鍍層的表面的致密性不夠良好(見(jiàn)圖34和圖35),對(duì)焊盤(pán)進(jìn)行EDAX 分析(結(jié)果見(jiàn)圖36),發(fā)現(xiàn)主要存在碳(C),鎳(Ni)和金(Au)等元素,由焊盤(pán)表面含有碳,這說(shuō)明焊盤(pán)表面粘附的外來(lái)污染物為有機(jī)物。

?

?

圖34 ?空白PCB上CPU焊盤(pán)外觀的典型照片? ? ? ? 圖35 空白PCB上FLASH焊盤(pán)外觀的典型照

?

?

圖36 ?空白PCB焊盤(pán)的能譜圖

2.7 綜合分析

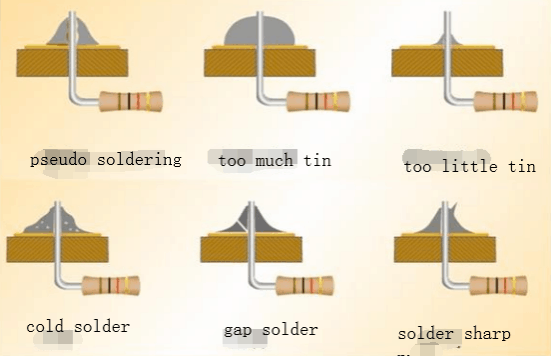

(1)由BGA焊點(diǎn)的金相切片和X-ray可見(jiàn),BGA焊球焊料與PCBA焊盤(pán)潤(rùn)濕性較差,焊料與焊盤(pán)之間未形成良好的金屬間合金層,因而焊料與焊盤(pán)之間的結(jié)合力較差,致使焊點(diǎn)容易出現(xiàn)裂縫。

而導(dǎo)致焊球焊料與PCB焊盤(pán)潤(rùn)濕不良的原因可能存在如下幾方面:

(a)PCB焊盤(pán)氧化嚴(yán)重或沾污外來(lái)有機(jī)物導(dǎo)致焊盤(pán)的可焊性不良。

(b)使用的焊錫膏可焊性不良。

(c)BGA焊錫球質(zhì)量較差,可焊性不良。

(2)對(duì)未使用的BGA器件焊球和脫落的BGA焊球進(jìn)行外觀及金相切片分析,發(fā)現(xiàn)BGA球大小均勻一致,焊球共面性良好,但焊球焊料熔融不夠良好,焊球內(nèi)部發(fā)現(xiàn)存在裂縫等缺陷,這說(shuō)明BGA焊球質(zhì)量不夠良好;而從脫落的CPU器件的焊點(diǎn)來(lái)看,脫落位置主要位于焊盤(pán)與焊料的連接處,并不是焊球本身開(kāi)裂而脫落,這說(shuō)明BGA焊球質(zhì)量較差并不是導(dǎo)致BGA焊球焊料與PCBA焊盤(pán)潤(rùn)濕性較差的主要原因。

(3)進(jìn)行焊錫膏的可焊性試驗(yàn),發(fā)現(xiàn)焊錫膏的可焊性良好,這說(shuō)明BGA金相切片中發(fā)現(xiàn)的焊球與焊盤(pán)潤(rùn)濕不良并不是由于所使用的焊錫膏可焊性較差引起的。

(4)進(jìn)行空白PCB焊盤(pán)可焊性試驗(yàn),發(fā)現(xiàn)PCB焊盤(pán)的可焊性較差,說(shuō)明焊球與焊盤(pán)潤(rùn)濕不良和結(jié)合力不強(qiáng)與PCB焊盤(pán)的可焊性較差有關(guān);對(duì)空白PCB焊盤(pán)和器件脫落的 ?PCB焊盤(pán)進(jìn)行SEM觀察和EDAX 分析,發(fā)現(xiàn)金鍍層和鎳鍍層表面存在裂縫,鍍層的致密性不夠良好,這容易導(dǎo)致鎳鍍層氧化腐蝕而使焊盤(pán)的可焊性不良,同時(shí)焊盤(pán)表面檢測(cè)到沾污外來(lái)的有機(jī)污染物。因此,可分析得出PCB焊盤(pán)可焊性較差可能一方面與鎳鍍層結(jié)構(gòu)不致密,酸液容易殘留其中,致使鎳鍍層腐蝕氧化有關(guān);另一方面與盤(pán)表面粘附外來(lái)的有機(jī)污染物有關(guān)。由于焊盤(pán)的可焊性較差才導(dǎo)致焊盤(pán)與焊 料之間潤(rùn)濕不良,不能形成良好的金屬間化合物層。

三 ?分析結(jié)論

根據(jù)以上分析,可以得出以下結(jié)論:

BGA焊點(diǎn)焊料與PCBA焊盤(pán)潤(rùn)濕性較差,焊料與焊盤(pán)之間未形成良好的金屬間合金層,因而焊料與焊盤(pán)之間的結(jié)合力不強(qiáng);焊料與焊盤(pán)潤(rùn)濕不良的主要原因是PCB焊盤(pán)可焊性較差。

編輯:YYX

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論