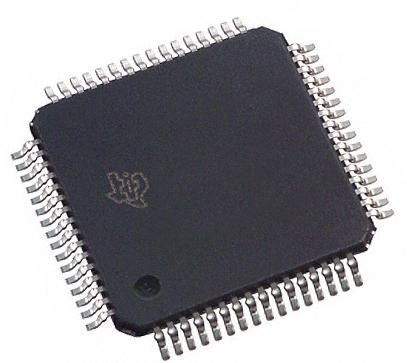

LED芯片作為熱敏感器件,溫度和熱分布性能直接影響其性能及可靠性。LED芯片尺寸較小,傳統的接觸式測溫方式無法測試芯片表面溫度;電學法等方式可以測試芯片結溫,但所得溫度是芯片的平均溫度,無法觀測到芯片的溫度場分布。金鑒顯微紅外熱測試系統,采用非接觸式無損紅外測溫方式,可測試樣品微米級區域的溫度及溫度分布,滿足LED芯片溫度及溫度場分布的測試需求。還能通過定位LED芯片熱點來尋找芯片漏電點。

案例一:金鑒顯微紅外熱點定位系統查找芯片漏電點

客戶反饋在測試芯片抗靜電能力測試后,LED芯片出現漏電現象現在,委托金鑒要求查找芯片漏電點。

測試原理:

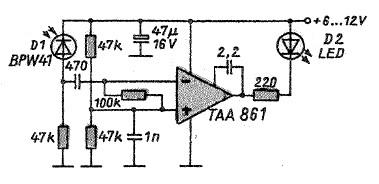

在通電點亮的LED芯片后,使用金鑒顯微紅外熱點定位系統對芯片表面進行熱分布掃描,如果LED芯片存在缺陷點,缺陷處的溫度將無法迅速通過金屬線傳導散開,此時,會導致缺陷處溫度累積升高,并進一步引起金屬線電阻以及電流變化,通過金鑒顯微紅外熱點定位測試系統可在線觀看到芯片的熱分布異常,定位缺陷位置。該方法常用于LED芯片內部高阻抗及低阻抗分析,芯片漏電路徑分析。

測試過程:

?

?

正向點亮漏電LED芯片,Vf偏低(左圖)。反向測試芯片漏電流顯示漏電流較大(右圖)

芯片漏電測試

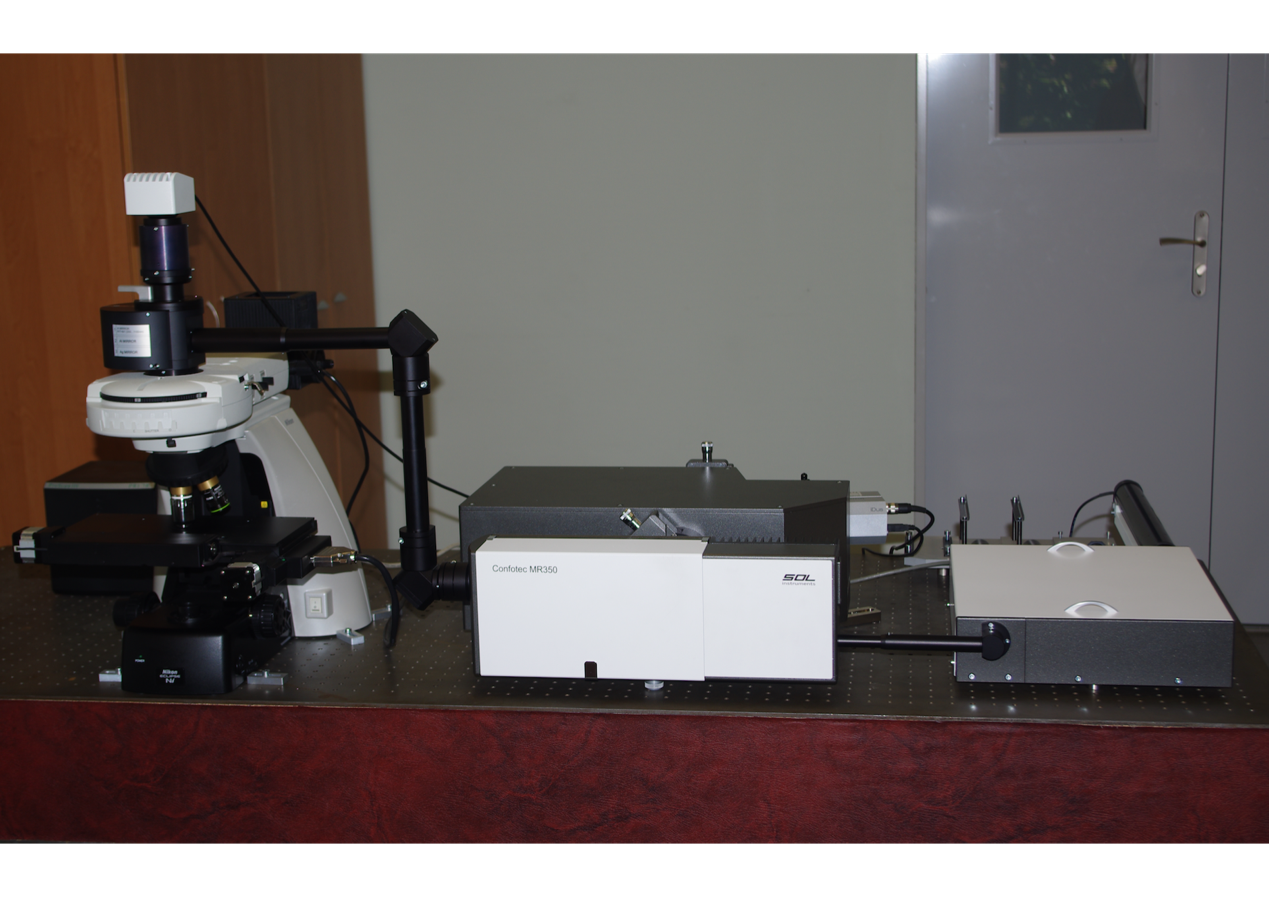

金鑒工程師利用金鑒自研發顯微紅外熱點定位熱分布測試系統對漏電芯片進行點亮測試。

顯微紅外熱點定位熱分布測試結果顯示:漏電芯片上熱分布不均,存在異常熱點,熱點即為芯片漏電缺陷點。

?

存在缺陷或性能不佳的半導體器件通常會表現出異常的局部功耗分布,最終會導致局部溫度增高。金鑒顯微紅外熱點定位熱分布系統,利用新型高分辨率微觀缺陷定位技術,可在大范圍內高效而準確地確定關注區域(異常點)位置。圖示為在金鑒顯微紅外熱點定位測試布設備下LED芯片漏電圖:

LED芯片熱點定位圖

在金鑒顯微紅外熱點定位測試系統中,不同模式調色板下的芯片漏電圖如圖所示顯示:

不同調色板下的LED芯片熱點定位圖

對于受損LED來說,缺陷引起的非輻射復合幾率增加,在加壓增強的情況下,局部的高電場或強復合所引起的紅外輻射能量被金鑒顯微紅外探測系統所接收,可以看到明亮的發光點或者熱斑,再經過CCD圖像轉換處理,將其與器件表面的光學發射像疊加,就可以確認漏電造成發光點的位置。可見光與紅外雙重成像技術精確定位細微缺陷!

案例二:金鑒顯微紅外熱點定位系統查找紫外垂直芯片漏電點

客戶反饋其紫外垂直芯片存在漏電現象,送測裸晶芯片,委托金鑒查找芯片漏電點。

見光圖和熱成像圖融合,精準定位LED芯片熱點

取裸晶芯片進行外觀觀察,發現芯片結構完整,無擊穿形貌,表面干凈無污染。通過金鑒探針系統對裸晶芯片加載反向電壓后,在暗室中使用顯微紅外熱點定位系統的熱點自動搜尋功能定位到了芯片上若干熱點。經過可見光與熱成像雙重成像融合后,可以清晰觀察到熱點所在,即為芯片漏電缺陷處。

案例三:芯片熱性能分析

客戶送測LED芯片,委托金鑒在指定電流條件下(30mA、60mA、90mA)進行芯片熱分布測試。其中60mA為額定電流。

點亮條件:30mA、60mA、90mA

環境溫度:20~25℃/40~60%RH

不同加載電流下芯片熱分布對比圖

燈珠正常使用時,額定電流為60mA。金鑒通過顯微熱分布測試系統發現,該芯片在額定電流下工作,芯片存在發熱不均勻的現象,其負極靠近芯片邊緣位置溫度比正電極周圍高10度左右。建議改芯片電極設計做適當優化,以提高發光效率和產品穩定性。

該芯片不同電流下(30mA、60mA、90mA)都存在發熱不均的現象,芯片正極區域溫度明顯高于負極區域溫度。當芯片超電流(90mA)使用時,我們發現過多的電流并沒有轉變成為光能,而是轉變成為熱能。

案例四:芯片結構設計不當失效分析

某燈具廠家把芯片封裝成燈珠后,做成燈具,在使用一個月后出現個別燈珠死燈現象,委托金鑒查找原因。本案例,金鑒發現該燈具芯片有漏電、燒電極和掉電極的現象,通過自主研發的顯微熱分布測試儀發現芯片正負電極溫差過大,再經過FIB對芯片正負電極切割發現正極Al層過厚和正極下缺乏二氧化硅阻擋層。顯微熱分布測試系統在本案例中,起到定位失效點的關鍵作用。

對漏電燈珠通電光學顯微鏡觀察:

金鑒隨機取1pc漏電燈珠進行化學開封,使用3V/50uA直流電通電測試,發現燈珠存在電流分布不均現象,負極一端處的亮度較高。

芯片光分布圖

對漏電燈珠顯微紅外觀察:

使用金鑒自主研發的顯微熱分布測試系統對同樣漏電芯片表面溫度進行測量,發現芯片正負電極溫度差距很大,數據顯示如圖,負極電極溫度為129.2℃,正極電極溫度為82.0℃,電極兩端溫差>30℃。

芯片熱分布圖

死燈芯片負極金道FIB切割:

根據顯微熱分布測試系統儀的測試數據,金鑒工程師把芯片失效原因定位到芯片自身結構問題上,因此對死燈燈珠芯片靠近負極電極燒毀位置下方的金道做FIB切割,結果顯示芯片采用Cr-Al-Cr-Pt-Au反射結構,鋁(Al)層與第1層鉻(Cr)層結合良好。芯片負極的鋁層厚度約為100nm。

LED芯片負極金道FIB切割及截面形觀察

死燈芯片正極金道FIB切割:

1. 金鑒工程師對死燈燈珠芯片正極金道做FIB切割,結果顯示芯片采用Cr-Al-Cr-Pt-Au反射結構,金鑒發現:Cr-Al-Cr-Pt層呈現波浪形貌,尤其ITO層呈現波浪形貌,ITO層熔點較低,正極在高溫下,芯片正極ITO-Cr-Al-Cr-Pt層很容易融化脫落,這也是金鑒觀察到前面部分芯片正極脫落的原因。

2. 芯片正極的鋁層厚度約為251nm,明顯比負極100nm要厚,而負極和正極Cr-Al-Cr-Pt-Au是同時的蒸鍍濺射工藝,厚度應該一致。

3. 在芯片正極金道ITO層下,我們沒有發現二氧化硅阻擋層。而沒有阻擋層恰好導致了正負電極分布電流不均,電極溫差大,造成本案的失效真因。

LED芯片正極金道FIB切割及截面形貌觀察

案例五:芯片溫度變化觀察

委托單位送測LED燈珠樣品,要求使用顯微熱分布測試系統觀察燈珠在不同電流下表面溫度的變化情況。

對大尺寸的倒裝芯片進行觀察:

時樣品電流為1A,此時芯片表面溫度約134℃;一段時間后,電流降低到800mA,溫度在切換電流后的2s內,溫度下降到125℃,隨后逐漸下降到115℃達到穩定;緊接著再把電流降低到500mA,10s后,溫度從115℃下降到91℃。

加載電流變化下大尺寸倒裝芯片的溫度-時間曲線圖

對小尺寸的倒裝芯片進行觀察:

樣品在300mA下穩定時,芯片表面溫度約為68℃;電流增加到500mA,10s后溫度上升到99℃;隨后把電流降低到200mA,13s后溫度下降到57℃,此時把電流增加到400mA,芯片表面溫度逐漸上升,在20s后溫度達到穩定,此時溫度約為83℃;最后把電流降低到100mA后,溫度逐漸下降。

加載電流變化下小尺寸倒裝芯片的溫度-時間曲線圖

? ? ? ? ymf

電子發燒友App

電子發燒友App

評論