二十輥SUNDWIG軋機支承輥軸承外圈爆裂原因分析及對策

摘 要:結合二十輥SUNDWIG軋機支承輥軸承的結構特點和工作條件,論文分析了軸承在使用過程中出現外圈爆裂的機理及原因,提出了相應的改進措施,并進行了實際使用驗證。

1、引言

支承輥軸承作為二十輥軋機關鍵輥系組成部分,直接影響軋機的可靠性、安全性、壽命及軋制帶鋼的質量。支承輥軸承本身要求精度非常高,旋轉精度需達到P4級以上。軸承需要定期維護,以保證使用質量。

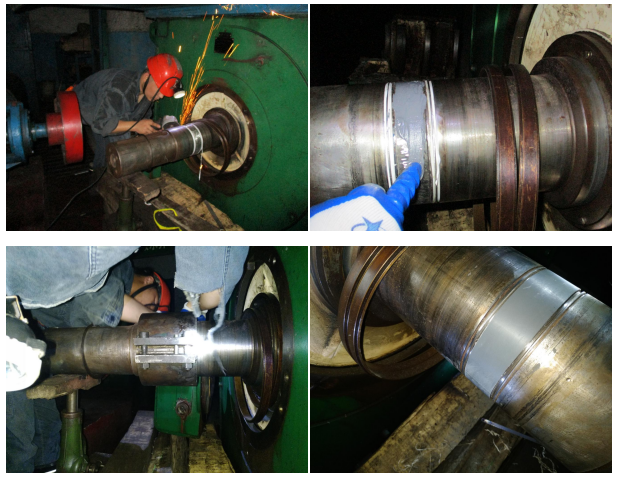

寶新公司有兩臺二十輥SUNDWIG四立柱單機架可逆式軋機,最大軋制力800t,最高速度800m/min。該型軋機支承輥軸承共有8根,位置呈六邊形分布,位于6根二中間輥外側,每根為9段式軸承結構為雙列圓柱滾子軸承,無止推墊片,有分離式擋邊圈。在前期生產過程中,支撐輥易出現外圈爆裂剝落現象,給現場正常生產及質量控制造成較大影響。其主要失效表現形式為:外圈軸向出現嚴重開裂剝落,外圈擋邊開裂剝落等,如圖1、圖2。

2、支承輥軸承外圈爆裂原因分析

2.1、軸承材質、硬度檢測分析

通過對外圈爆裂軸承和正常軸承硬度進行檢測對比,未發現明顯異常,如表1、表2;對材質進行檢測對比,在微觀組織下,外徑側、滾道側的馬氏體組織都呈現良好的組織情況,另外,內部因為是肉厚品,確認有托氏體,如圖3、圖4。因此后續重點對軸承的受力情況和軸承結構進行調查分析。測定位置從各零件的側面測定(滾子為端面),表面硬度測定結果如下。從上兩表數據分析,爆裂軸承和正常軸承的區別在于,內圈的表面硬度不同,其它部分,爆裂軸承和正常軸承都具有相同的表面硬度。外圈、內圈、擋圈為60HRC左右的表面硬度,滾子為64HRC程度的高硬度。

2.2、受力分析

2.2.1、整根支承輥軸承受力分析

圖5為整根支承輥軸承承受載荷、單個軸承兩列滾動體和內外滾道接觸受力大小情況。軋制過程中整根支承輥軸承受撓曲變形影響,中間軸承5受力最大,考慮到中心位置附件撓度曲率變化較小,可近似的認為軸承5受均勻的壓力。但出于兩側的軸承(特別是3、4、6、7)由于撓度曲率變化較大,受力情況將有所變化。

以軸承6為例,如圖6所示,由于軸承面以及滾動體等塑性變形的影響,芯軸的撓度將遠小于二中間輥,因此,軸承所受壓力F將于芯軸成一定角度。故分解后,軸承將受到一個平行于芯軸方向的軸向力F1,軸向分力F1依靠軸承滾道側壁及擋邊抵消。若軋制力過大或者凸度設計不合理,將使支承輥軸承撓度增大,從而增大軸向分力F1。一旦分力F1超過軸承設計承受能力,將使滾動體端面、軸承側壁及擋圈磨損,如圖2,以至最后剝落及開裂。同時,由于撓度的存在,將使兩側滾動體受力不均勻,形成偏載,靠近中心位置側受力較大,遠離中心位置側受力較小,若偏載過大,將導致偏載側滾道磨損嚴重,甚至剝落開裂。最終撕裂外圈,如圖7。

2.2.2、輥系受力分析

如圖8,若軋制線前后高度不一致,將使整個輥系受力不均,軋制時將產生軸向分力,作用于支承輥軸承上將導致滾動體端面、軸承側壁及擋圈磨損。軋制過程中一中間輥橫向竄動,竄動力將通過摩擦力反作用于二中間輥,最后傳遞到支承輥軸承上。若一中間輥竄動力過大,也可能導致軸向力過大。因此,應該減小竄動過程中的摩擦力。考慮到壓力的不可控,因此,應盡量減小一中間輥和二中間輥的摩擦因子。

2.2.3、軋制力情況分析

表3為軋機正常軋制階段、異常軋制階段及各支承輥爆裂階段軋制鋼種占比平均數據。由表中數據可以看出:(1)正常階段與異常階段軋制各鋼種比例未發生較大變化;(2)支承輥軸承爆裂多發生于軋制200/300系鋼種階段,即軋制力較大階段。

離心壓縮機軸承溫度高的原因及處理方法

一臺機器的零部件之間就是一個小版的自然生態,一個機體出現狀況必然會影響到另一個機體,從而影響到整臺機器的運作。可見,部件雖小,卻不容小覷。所以,我們要懂得愛護、保養我們的機器,了解部件出現的一些狀況的原因及處理方法。

供油系統的原因

01

潤滑油量不足或中斷,將會引起軸承溫度升高,使軸承產生咬合,嚴重的使巴氏合金熔化。造成油量不足或中斷的原因可能是:主油泵損壞而輔助油泵又未能及時投入供油;供油系統管路及聯接法蘭漏油或破裂,油管路堵塞;油箱中油位過低使油泵吸油量不足或者吸不上油來。應及時查找原因,采取相應措施處理。

02

潤滑油不清潔,含有沙粒雜質等異物,帶入軸承后使軸瓦刮傷,甚至使軸承溫度升高而引起巴氏合金熔化。應對油箱中油進行循環過濾,濾掉油中雜質,清洗檢查供油管線上油過濾器,必要時更換新濾芯,提高濾油效果。

03

潤滑油冷卻器工作失常,進油溫度過高,油的粘度下降,軸承的熱量不能及時被帶走,在軸瓦內不能形成良好的潤滑油膜。應加大冷卻水量,若油冷器結垢或堵塞,要進行除垢、疏通,提高冷卻效果。

04

潤滑油中含水,降低了油的潤滑性能,影響了壓力油膜的形成。應用分離機對油箱中油進行油水分離,分離出油中水份。

機器和軸承本身原因

01

壓縮機轉子不平衡引起的軸承振動過大,軸瓦磨損。應對轉子作動平衡,減小不平衡量。

02

軸承安裝不符合要求,例如止推軸承的軸承座歪斜,會使止推軸承瓦塊負荷不均,承載的瓦塊溫度會升高,將大大減少軸承的承載能力,很可能引起止推軸承的損壞。徑向或止推軸承間隙太小,不利于潤滑油膜的正常形成,同時潤滑油排泄量不夠充分,摩擦產生的熱量不能被及時帶走,引起軸瓦溫度升高。因此安裝軸承時,一定要仔細,使各項要求符合技術標準。

03

軸瓦的巴氏合金澆鑄質量不合格,巴氏合金可能有脫落、裂紋、砂眼等缺陷,含有鐵屑、沙粒等雜質。應選擇高速輕載巴氏合金,化驗分析合金成分應符合要求,提高澆鑄和加工質量。

04

軸承結構不合理,軸瓦處于超負荷運行,軸瓦和軸承無法形成液體摩擦。應改進軸承設計結構,改善軸瓦承載情況,降低軸承運行負荷,確保軸承在液體摩擦狀態下運行。

05

壓縮機平衡盤密封、級間密封齒損壞或隔板漏氣,使轉子軸向受力增大,止推軸承負荷增加。應對壓縮機解體檢修,更換平衡盤和級間密封,修整隔板中分面,避免漏氣。

06

平衡管堵塞,平衡盤副壓腔壓力無法泄掉,平衡盤作用不能正常發揮,使轉子軸向受力增大,止推軸承負荷增加。應檢查平衡管,清除堵塞物,使平衡盤副壓腔壓力能及時卸掉,平衡盤作用能正常發揮。

從上述列舉的原因來看,軸承的正常運轉不僅取決于軸承結構本身、制造安裝和檢修的質量,而且還取決于壓縮機運行情況的變化和供油系統的工作情況。

所以,在檢修時,必須嚴格遵守檢修工藝標準的規定,保證質量;在運行中應該特別注意監視軸瓦溫度、潤滑油溫度、軸向位移以及供油系統的工作是否正常、軸承的振動是否過大和有無異音等。如有異常,應立即分析判斷,采取有效措施進行處理,避免事故發生。

?

摘 要:工業減速機是在原動機和執行機構之間起匹配轉速和傳遞轉矩的作用,是一種減速傳動裝置,在現代機械中應用廣泛。本文闡述了工業減速機的安裝注意要點,對使用過程中的常見故障進行了分析,探討了工業減速機的維修與裝配經驗。

關鍵詞:減速機;安裝使用;故障分析;維修與裝配

1 工業減速機的安裝

機械設備的安裝是一項精細復雜的工作,技術要求高,操作中必須嚴格遵守操作規程和設計資料的規定。一般機械設備安裝的順序是:設備的找平找正、清洗裝配、調整與試運轉。

(1)在安裝使用前應對減速機安裝軸進行清洗,并檢查安裝軸是否有碰傷、污物。減速機為傾斜安裝時,應保證最高位齒輪軸軸承得到箱內齒輪油的潤滑,并保證箱體最高位處能排出箱內氣體。

(2)工業減速機與執行機構和原動機組裝時,應對聯接法蘭清理打磨干凈聯接法蘭對接部位直口平整度,確保平齊,并對法蘭周圈所有螺栓配齊、緊固。

(3)裝配的傳遞元件(聯軸器、鏈輪)應當保持轉動平衡,以免引起不允許的徑向力或軸向力。通常利用裝配夾具和軸端的內螺紋,用螺栓將傳動件壓入,否則有可能造成減速機內部零件的損壞。

(4)減速機安裝必須剛性固定在堅實的水平基礎或鉛直機架上,并做好調平。必須保證原動機、聯軸器、減速機、執行機構的同軸度一致,以免出現運轉偏擺對設備輸入、輸出軸及軸承增加附加應力而造成損壞。兩相連軸伸的同軸度應控制在φ0.1mm范圍,兩軸伸端面之間應留有2-8mm間隙,間隙值的大小根據與減速機相連設備的具體情況而定,既要保證足夠的傳遞載荷能力,又要保證減速機軸承不受額外的軸向力。為了避免工作機主軸撓曲及在減速機軸承上產生附加力,減速機與工作機之間的距離,在不影響正常的工作的條件下應盡量小,其值為5-10mm。

(5)加注齒輪油:油的級別應選擇減速機推薦值,或者采用與推薦油完全等效的油。而且油量要正確,每個減速機有附帶標明所推薦的油的級別和數量的標牌。油鏡是減速機油位的顯示鏡,在減速機的一側,加注油時油位應達到油鏡的中部上下位置為宜。

正確加注油量的重要性:在飛濺潤滑的減速機中,負載接近熱功率時,正確加注油量特別重要。在某些情況下僅僅是由于多加了15%的油,運行溫度可能升高到正常溫度以上15-20℃,這會引起油的潤滑能力減少而使減速器嚴重損壞。當油位低于標識所指示的油位時,齒輪可能夠不到油,而使飛濺潤滑成為不可能。

2 常見故障分析

由于工業減速機運行環境惡劣,常會出現磨損、滲漏等故障,表現在以下幾個方面:

(1)減速機軸承室磨損,其中又包括殼體軸承箱、箱體內孔軸承室、變速箱軸承室的磨損;此種情況的出現主要是在安裝軸及軸承時各軸平行度和同軸度調整不當,在長時間運轉過程中出現了偏向力(徑向或軸向)或者箱體異常的震動,致使軸和軸承受力對軸承室產生一定的磨損。

(2)減速機齒輪軸軸徑磨損,主要磨損部位在軸頭、鍵槽等;產生此類故障的原因是在運轉過程中出現的頻繁過載啟動以、部分零件的材質問題。

(3)減速機傳動軸軸承位磨損或軸承故障;不正確的裝配,不僅會加速軸承的磨損,還會發生斷裂和高溫咬死等故障。特別是對于不能自動調心類型的軸承,當軸頸或軸承座孔加工精度不良或安裝不當,及軸的撓度太大時都會造成軸承內、外圈相互傾斜,使軸承工作負荷分布不均,壓力集中處將過早破壞。

(4)減速機結合面滲漏。表現在減速機箱體結合面、軸承端蓋處的滲漏油現象,主要是結合面密封墊片或密封膠料涂抹工藝出現紕漏;檢修工藝不當,在設備檢修時,由于結合面上污物清除不徹底,或密封膠選用不當、密封件方向裝反、不及時更換密封件等均會引起漏油,在加強裝配工藝要求后是可以避免。

(5)減速機輪齒失效。常見的輪齒失效形式有:輪齒的折斷和齒面的損壞。輪齒折斷一般發生在齒根部,因齒根處的彎曲應力最大且有應力集中。齒面的損壞可分為齒面的疲勞點蝕、磨粒磨損、膠合和塑性變形等。防止輪齒失效的措施有:提高齒面硬度和表面粗糙度要求;選用粘度較高的潤滑劑;供給足夠的潤滑油和保持潤滑油的清潔;避免頻繁啟動和嚴重的過載與沖擊;提高裝配質量,加強維護管理。

3 維修與裝配

工業減速機齒輪嚙合是否符合要求,其接觸面是否良好,以及軸承部位各零件裝配間隙是否良好,是減速機齒輪裝配與修理質量好壞的標志。

檢查齒輪時,如發現齒面磨損不均、有痕跡或局部剝落情況,應立即檢查齒輪中心距,各軸的不平行度,齒輪嚙合間隙,各軸承的水平度、同軸度及接觸情況,潤滑油質量情況,是否有其他金屬物或非金屬物掉入減速箱內以及齒輪鍵和螺帽是否松動等。對檢查出的問題必須及時處理,絕不可強制運轉。在檢查過中,如發現某一齒面剝落,其面積不超過齒輪有效結合面積的30%,其他各部分正常時,可繼續使用,但要重點做好定期檢查是否有變化情況。當齒面剝落不斷增加,運行狀態逐漸惡化時,應立即進行更換。

審核編輯:符乾江

電子發燒友App

電子發燒友App

評論