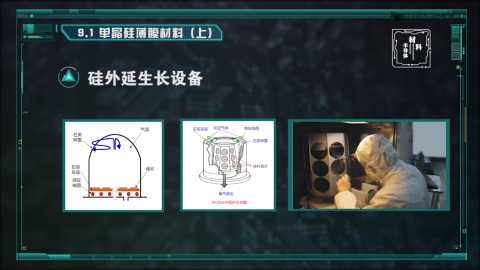

引言

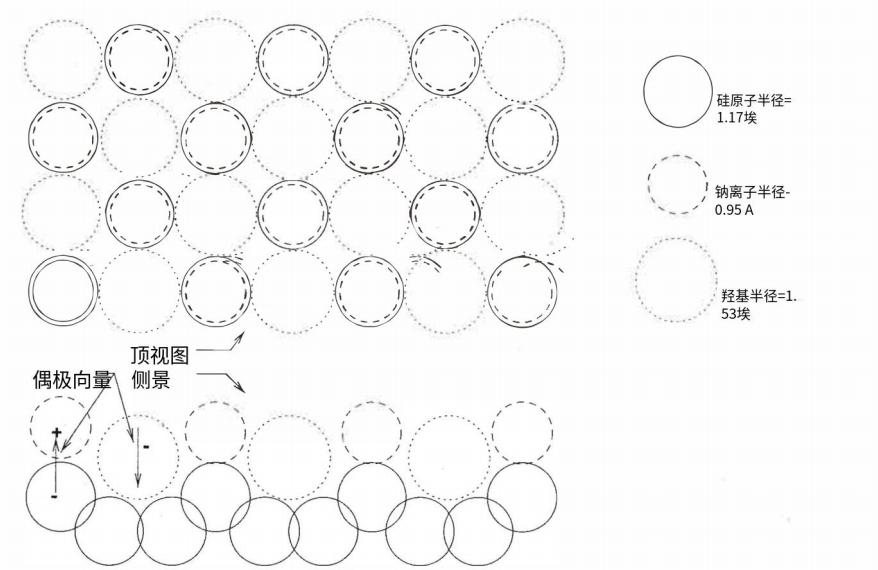

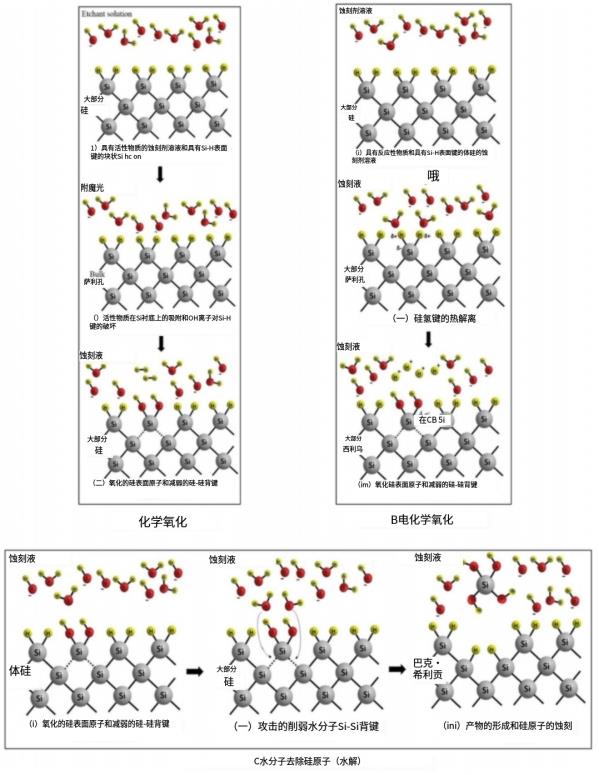

單晶硅的各向異性蝕刻是硅器件和微結構加工中經常使用的技術。已經制造的三角形和矩形凹槽、棱錐體、薄膜和微孔,它們在器件中有很大的應用。通過堿性蝕刻劑對硅(100)的單晶結構進行的表面紋理化被稱為“隨機金字塔”。晶體硅的表面紋理化通過使用不同的蝕刻溶液來進行。最近,有發現可以成功地使用了強氧化劑氫氧化鈉來對硅表面進行紋理化。本文研究了溶液組成等刻蝕參數對硅表面形貌的影響。用掃描電鏡、分光光度法和二次離子質譜分析了腐蝕樣品的表面。結果清楚地表明,乙醇在溶液中的存在導致金字塔的形成,而其不存在誘導納米結構的形成(納米線或納米針)。

實驗

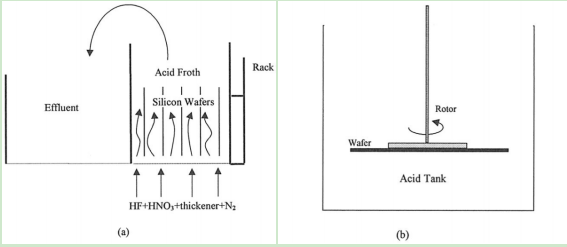

堿性蝕刻實驗是在電阻率為1–10Ω厘米的p型(100)取向鏡面拋光硅片上進行的。在實驗之前,首先用丙酮、乙醇和去離子水清洗尺寸為20×20毫米的硅襯底,以去除吸附的灰塵和表面污染物,然后通過在稀釋的氫氟酸(5%氫氟酸)中蝕刻去除晶片上的天然氧化物。紋理化過程是在干凈的表面上產生直的直立金字塔。首先,將晶片浸入5%氫氧化鈉(重量比)和10% CH3CH 2(體積比)的混合溶液中,溫度為80℃,精確度為±1℃。晶片在溶液中保持所需的時間為5至45分鐘。最后,將紋理晶片在去離子水中洗滌,并用氮氣干燥。在本實驗中,一些晶片也在次氯酸鈉溶液(13%的重量比例)中蝕刻,以評估乙醇添加對次氯酸鈉單晶硅表面紋理蝕刻過程的影響。

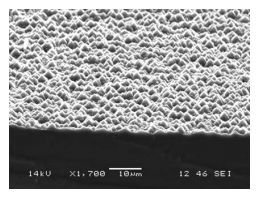

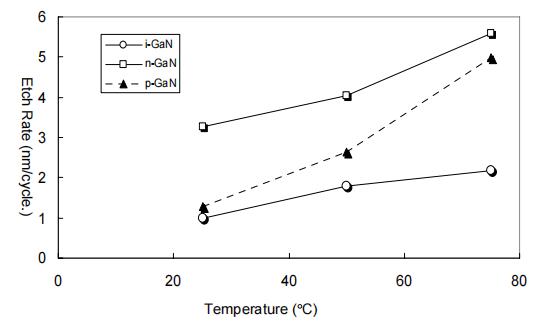

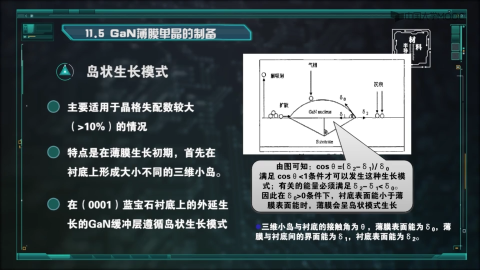

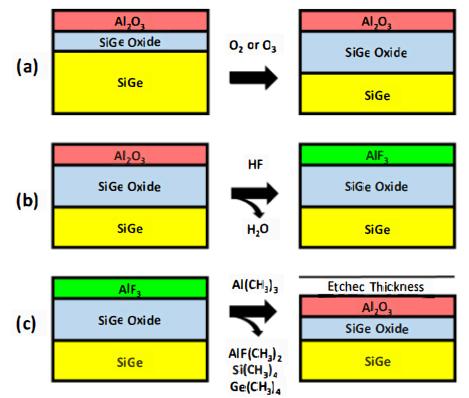

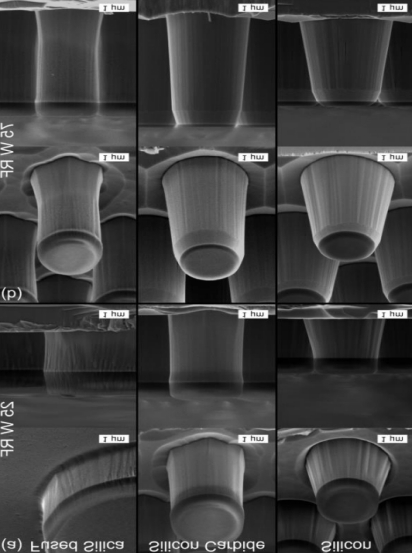

實際上,在NaOCl溶液中織構化25分鐘的硅晶片的傾斜角度為30u的整個形態的SEM圖像在圖1中示出;這表明晶片表面均勻地覆蓋著尖而規則的金字塔,分布均勻。金字塔的平均高度在4到6毫米之間。(100)硅的蝕刻速率取決于堿性溶液的濃度,這是一個必須控制的參數,以便在硅表面上獲得均勻和規則的金字塔尺寸和結構,這將影響表面反射率。蝕刻速率隨著堿性溶液濃度的增加而增加,但隨著濃度的增加而降低。

圖1 在5%NaOCl/10%乙醇溶液中85uC25umin的掃描電鏡圖像

結果和討論

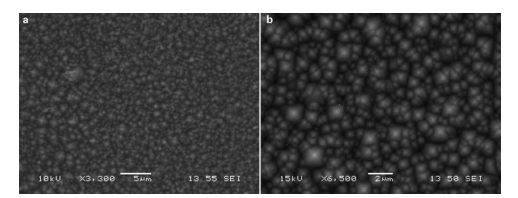

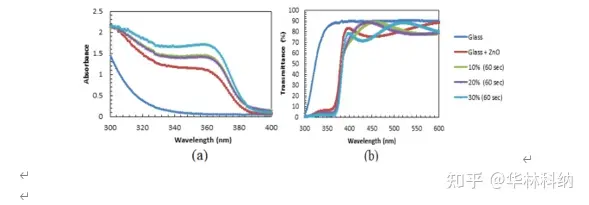

圖2中描述了在5%NaOCl/10%乙醇(乙醇)水溶液中,在80℃溫度下紋理時間為5和15min的Si表面蝕刻的掃描電鏡圖像,顯然,產生了垂直于表面的高密度規則、均勻分布的硅金字塔。此外,隨著蝕刻時間的增加,金字塔的大小也會逐漸增大。實際上,在次氯酸鈉溶液中紋理為25min的硅晶圓的傾斜角度為30u的SEM圖像如圖1所示。結果表明,晶圓表面均勻地覆蓋著尖銳而規則的金字塔,均勻分布。金字塔的平均高度在4到6毫米之間。

圖2 用5%NaOCl/10%乙醇溶液在85℃處理5min和b 15min的表面形態

(100)硅的蝕刻速率取決于堿性溶液的濃度,,這是一個必須控制的參數,以獲得硅表面均勻和規則的錐體尺寸和結構,這將影響表面反射率。蝕刻速率隨堿性溶液濃度的增加而增加,但隨著濃度越高,可能會降低。因此,通過評估80℃不同蝕刻時間的重量損失,測量了5%堿性(次氯酸鈉)溶液的平均蝕刻速率。

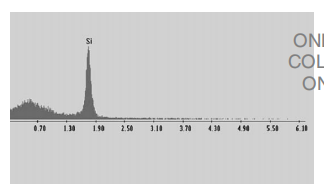

形成的金字塔的EDS光譜如圖1所示。進行了元素組成,結果表明,它們主要是由硅形成的,如圖3。

圖3 在5%次氯酸鈉/10%乙醇溶液中85uC蝕刻25min

可以觀察到其他元素的任何痕跡。然而,我們注意到樣品的表面形貌隨著次氯酸鈉溶液組成的變化而變化。事實上,已經表明,次氯酸鈉蝕刻溶液中乙醇的存在誘導了金字塔的形成,而它的缺失導致了硅表面納米線或納米邊緣結構的形成,這一結果清楚地指出了乙醇在硅表面金字塔的形成和納米線或納米邊緣結構的形成中的作用。它在氫氧化鉀或氫氧化鈉溶液中起著與異丙醇類似的作用。

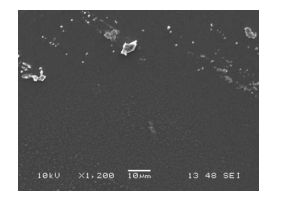

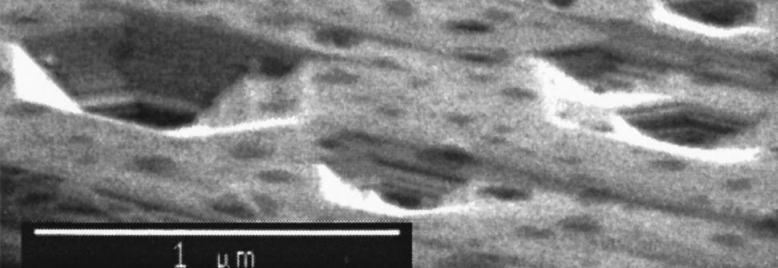

通過在NaOCl/乙醇溶液中蝕刻單晶硅(111),研究了硅取向的影響。硅表面(111)在NaOCl/乙醇中以80℃蝕刻15min的掃描電鏡圖像清楚地表明表面沒有金字塔,證實了蝕刻溶液的各向異性特性,如圖4。各向異性蝕刻的缺點是單晶硅(111)取向的蝕刻率非常低。

?圖4 硅表面(111)取向在5%NaOCl/10%乙醇溶液中85uC蝕刻25min的掃描電鏡圖像

總結

我們研究了在蝕刻溶液中加入乙醇對晶體硅表面形貌和反射率的影響。研究表明,次氯酸鈉溶液中缺乏乙醇會導致硅表面形成納米線或納米邊緣結構,而其存在會導致錐體結構的形成。此外,測量的平均平均反射率從初始值約35%降低到9%。對觀察到的納米結構(納米邊緣、納米線)的EDS和SIMS分析表明,發現了O、Na、Cl和H原子的存在,這些原子主要是以化合物形式存在的化學成分。最后,證明了NaOCl/乙醇溶液的各向異性特性。

?

審核編輯:ymf

電子發燒友App

電子發燒友App

評論