在企業的生產制造過程中往往會發生很多的意外情況,給生產平添麻煩,而ERP面對這些的時候又無能為力,下面列舉的問題可能就是生產企業最容易遇到的問題了。

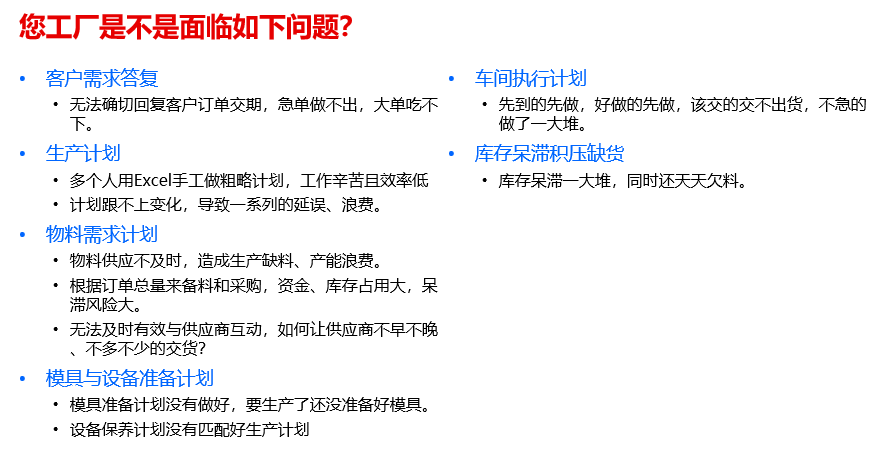

1、客戶需求答復

無法確切回復客戶訂單交期,急單做不出,大單吃不下。

2、生產計劃

多個人用Excel手工做粗略計劃,工作辛苦且效率低

庫存呆滯積壓缺貨,計劃跟不上變化,導致一系列的延誤、浪費。

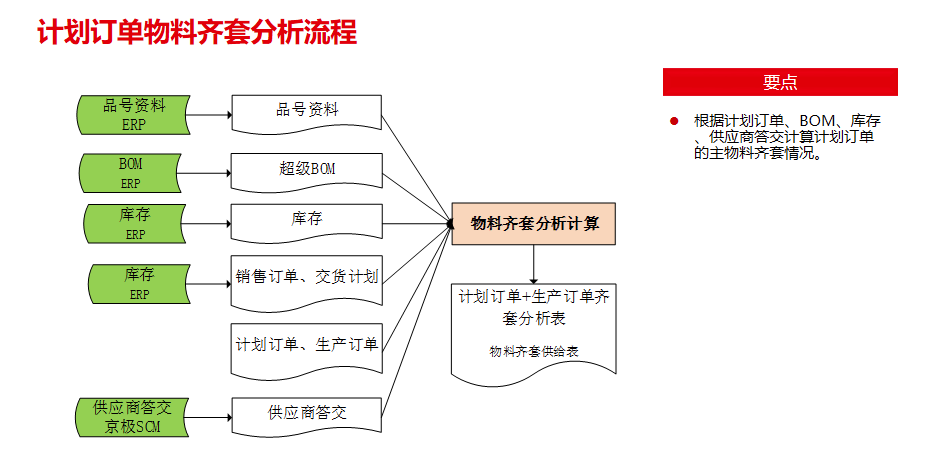

物料需求計劃

物料供應不及時,造成生產缺料、產能浪費。

根據訂單總量來備料和采購,資金、庫存占用大,呆滯風臉大。

無法及時有效與供應商互動,如何讓供應商不早不晚、不多不少的交貨?

模具與設備準備計劃

模具準備計劃沒有做好,要生產了還沒準備好模具。

設備保養計劃沒有匹配好生產計劃

車間執行計劃

先到的先做,好做的先做,該交的交不出貨,不急的做了一大堆。

庫存呆滯積壓缺貨

庫存呆滯一大堆,同時還天天欠料。

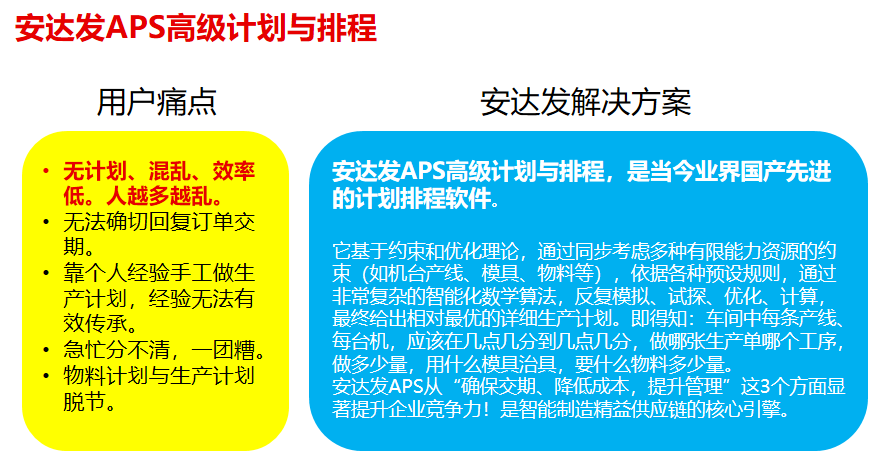

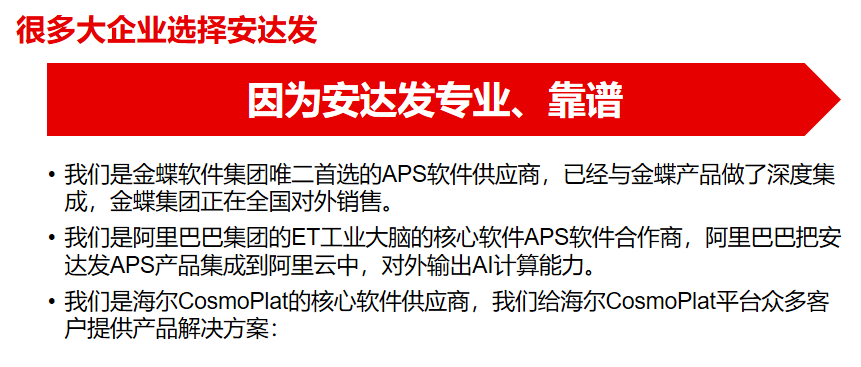

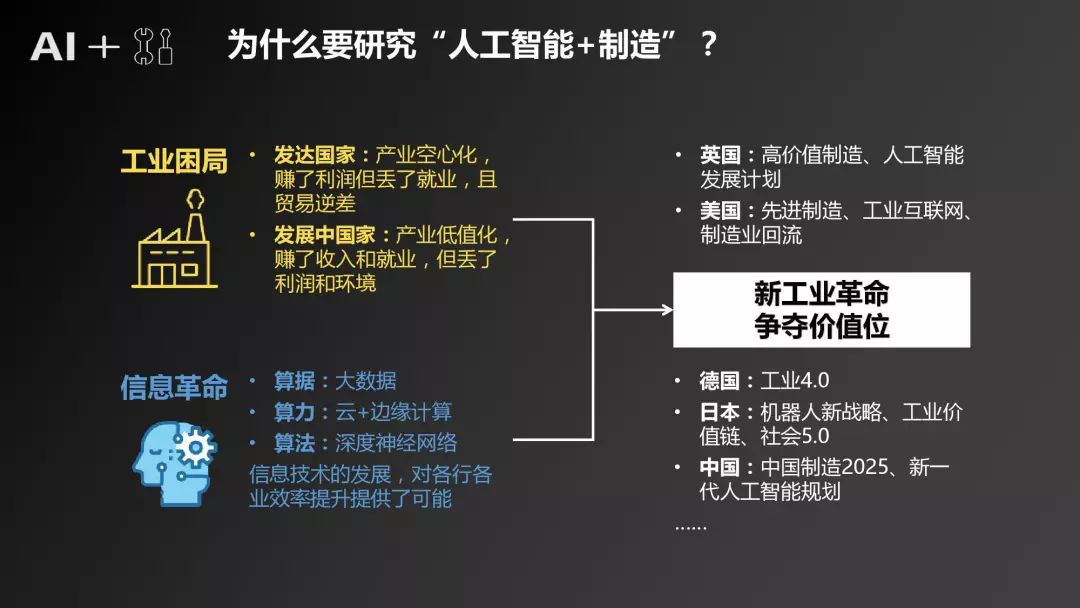

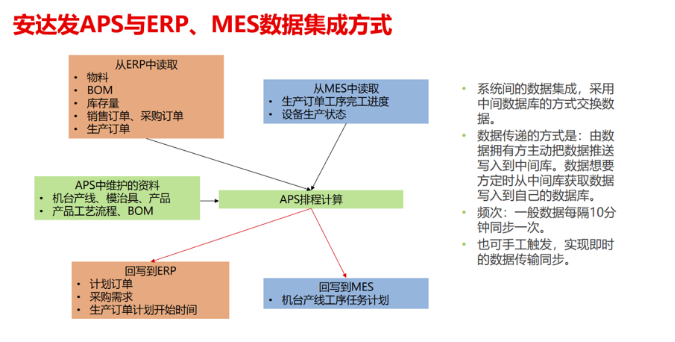

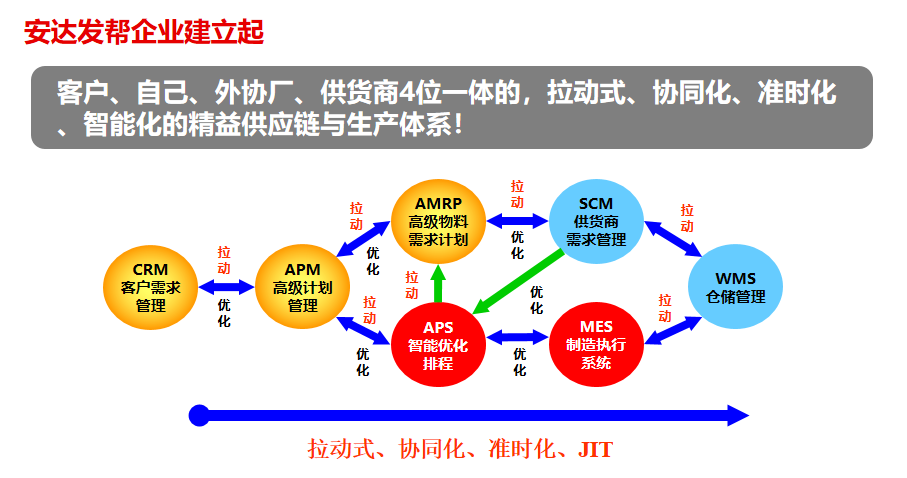

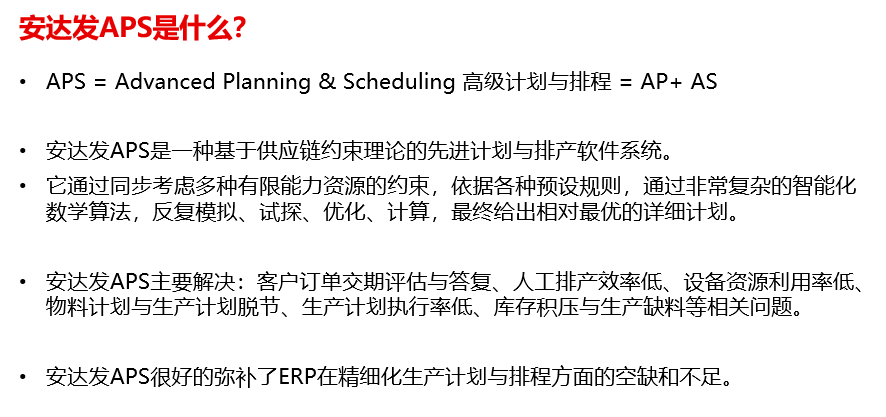

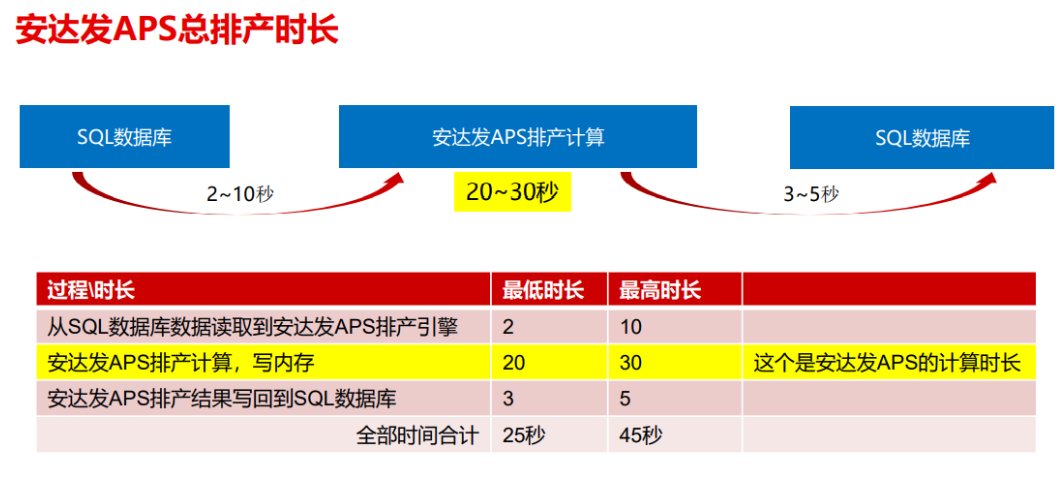

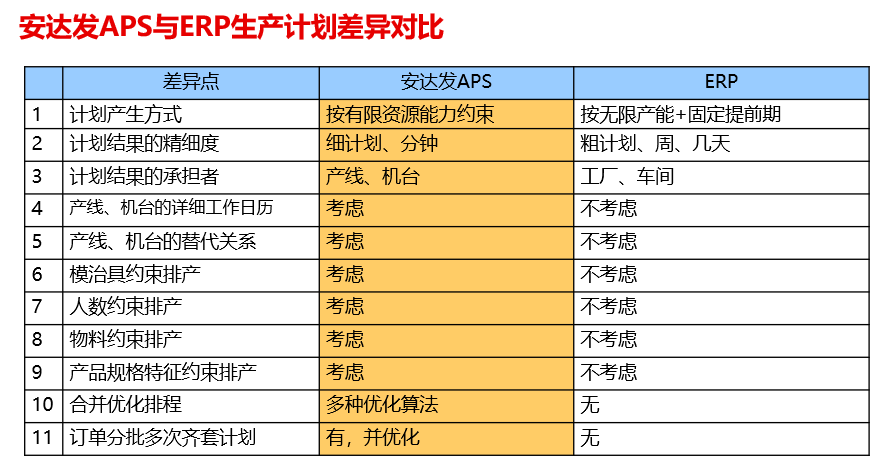

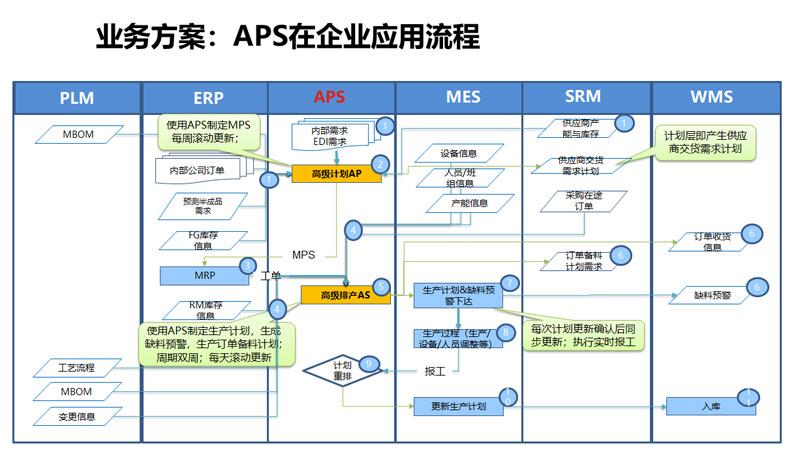

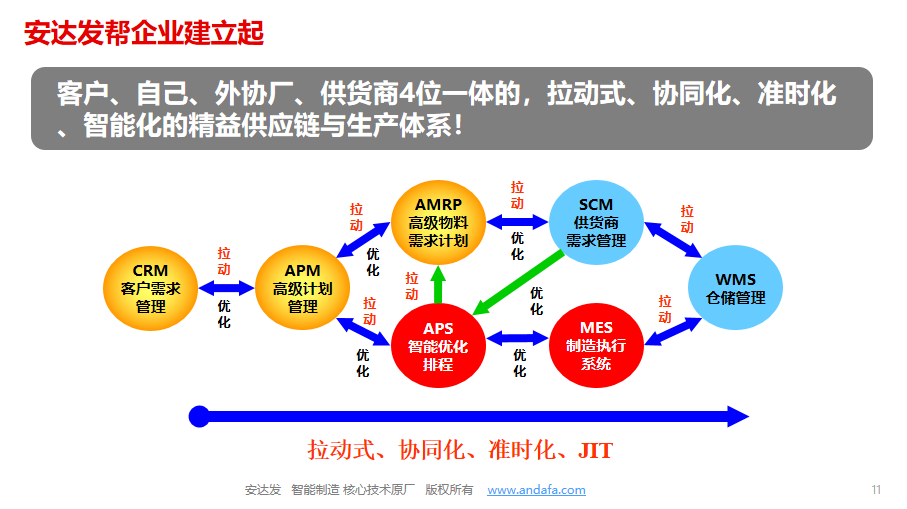

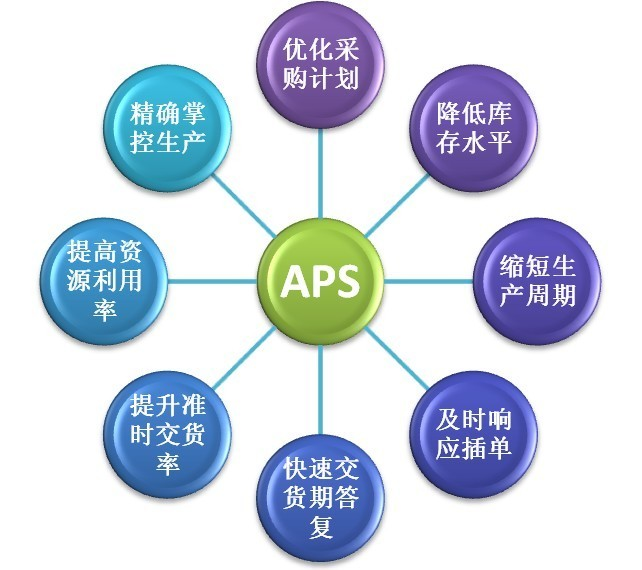

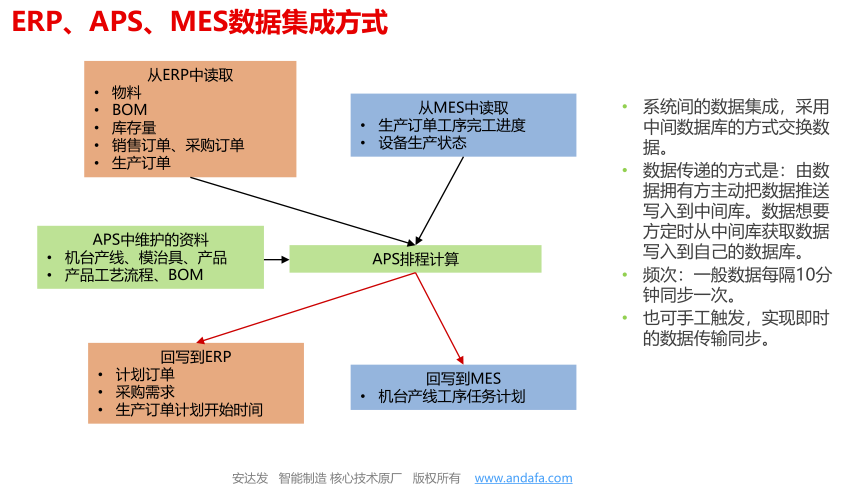

解決這些問題之前我們先了解什么是APS系統,APS = Advanced Planning & Scheduling 高級計劃與排產 = AP(Advanced Planning)+AS(Advanced Scheduling)系統。AP是高級計劃系統,AS是高級排產系統,安達發APS是一種基于供應鏈約束理論的先進計劃與排產軟件系統。是對所有資源具有同步的,實時的,具有約束能力的,模擬能力,不論是物料,機器設備,人員,供應,客戶需求,運輸等影響計劃因素。不論是長期的或短期的計劃具有優化,對比,可執行性。

?

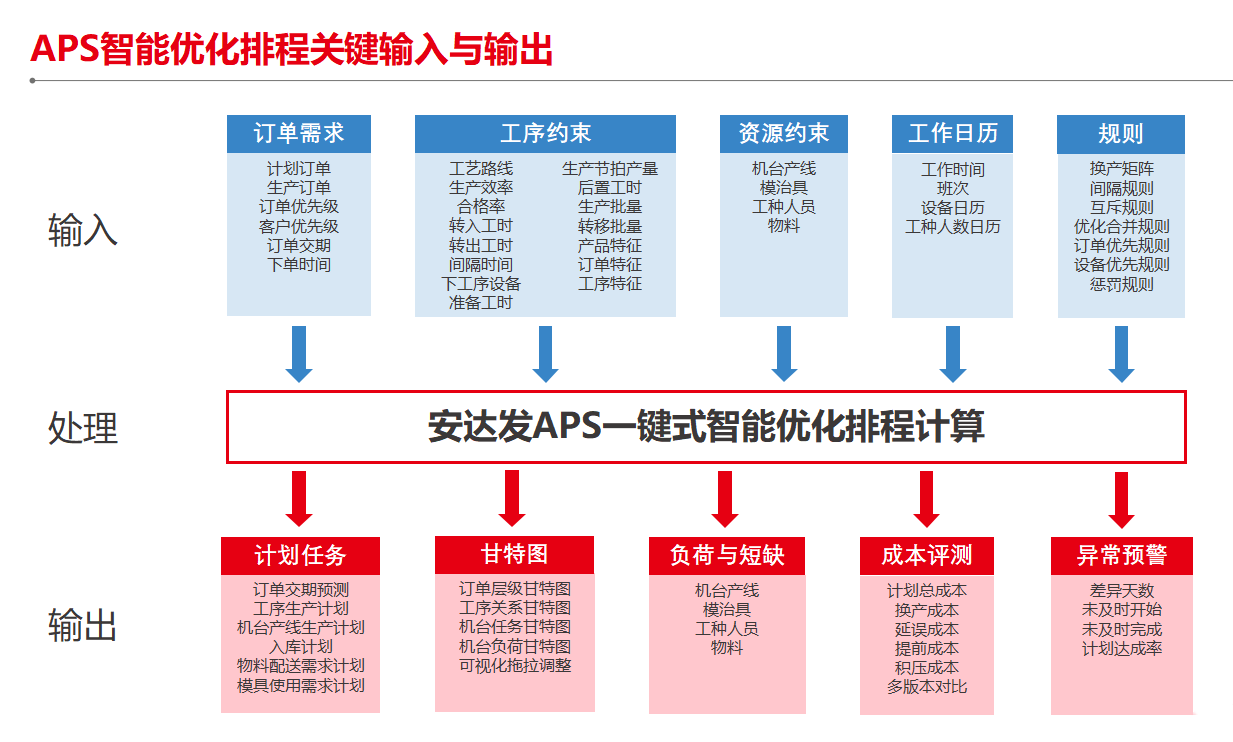

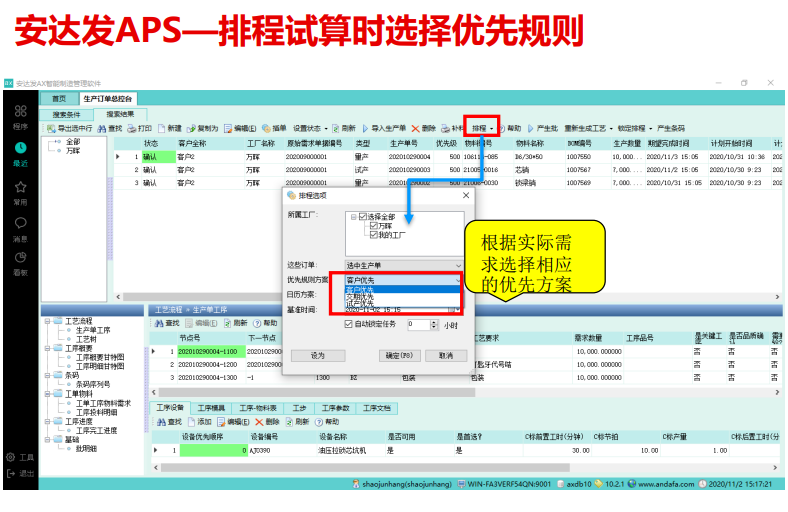

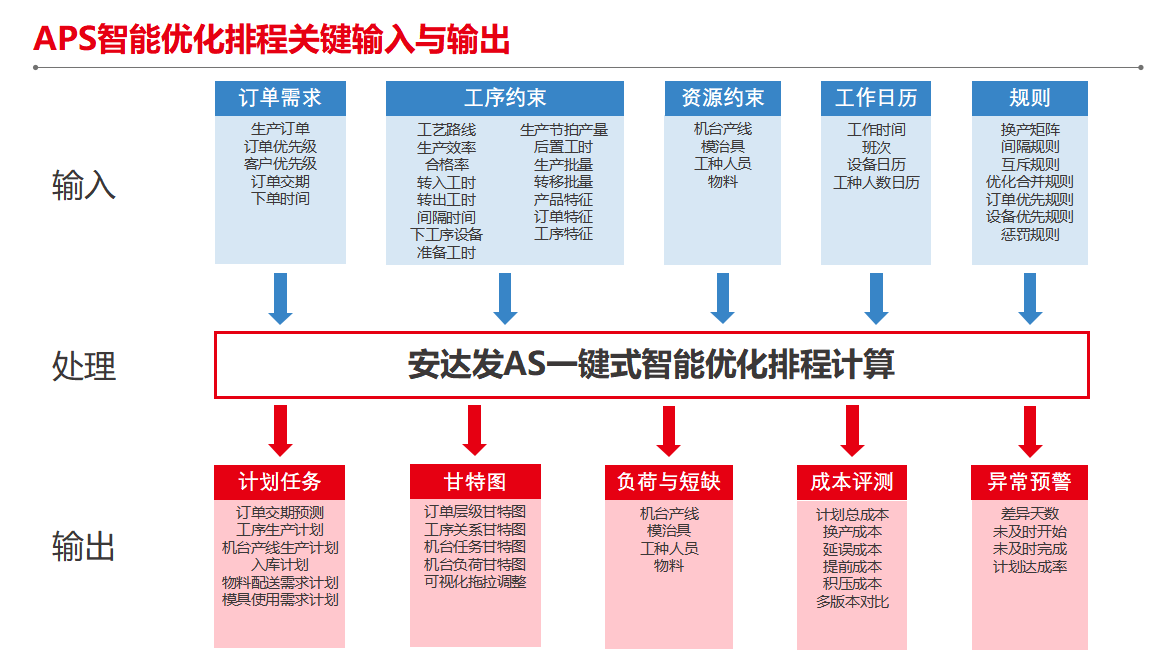

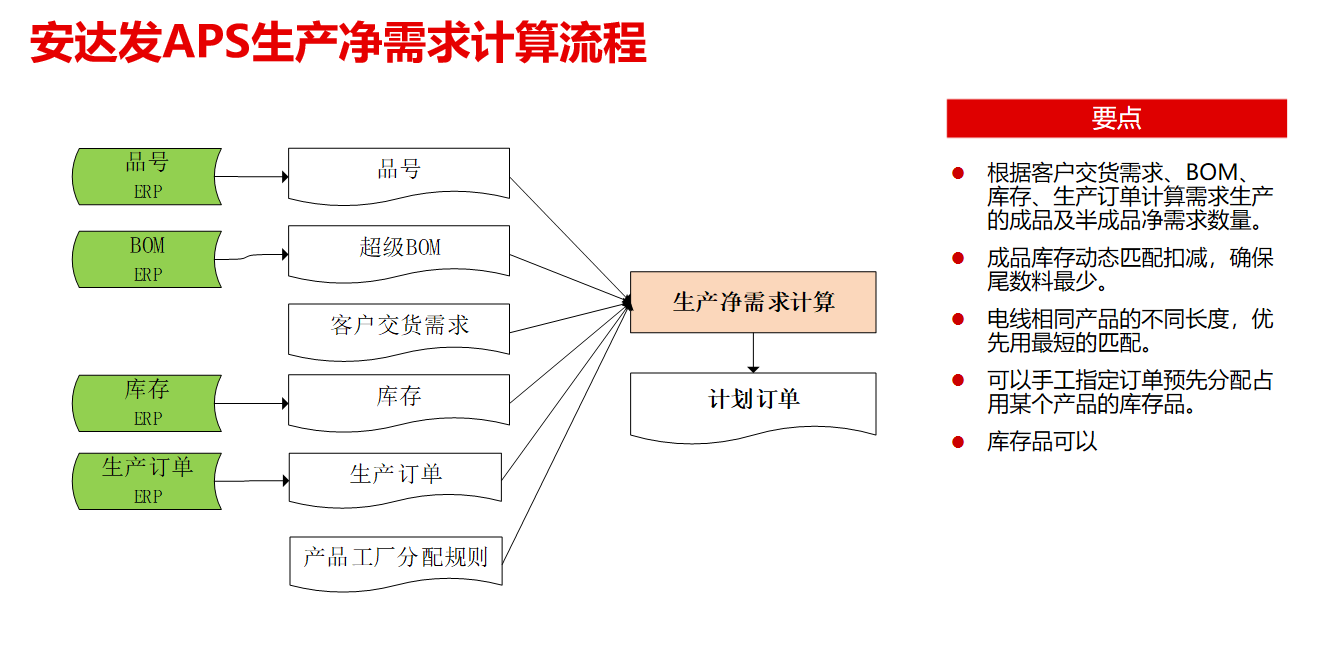

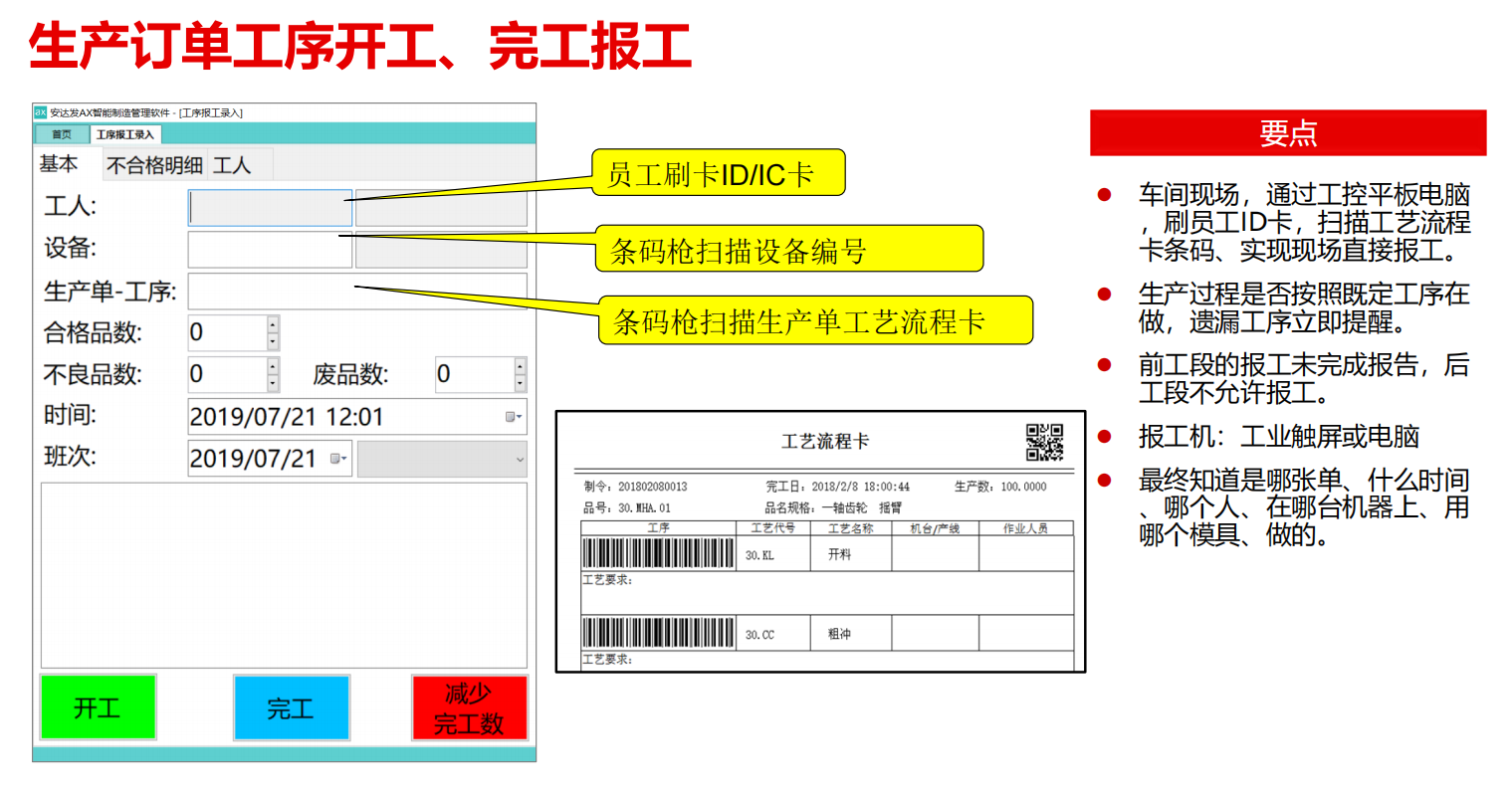

通過其約束約束和優化理論,通過同步考慮多種有限資源的約束(如機臺產線、模具、物料等),根據各種預設規則,通過非常復雜的智能化數學算法,反復模擬、試探,優化,最終得出最優解。可以簡單理解成,車間里的哪一條產線,哪臺機器,應該在那段時間里做什么,生產多少的數量,用什么模具,什么物料。

所以APS就可以解決客戶訂單交期評估與答復、人工排產效率低、設備資源利用率低、物料計劃與生產計劃脫節、生產計劃執行率低、庫存積壓與生產缺料等相關問題。安達發APS很好地彌補了ERP在精細化生產計劃與排程方面的空缺和不足。

?

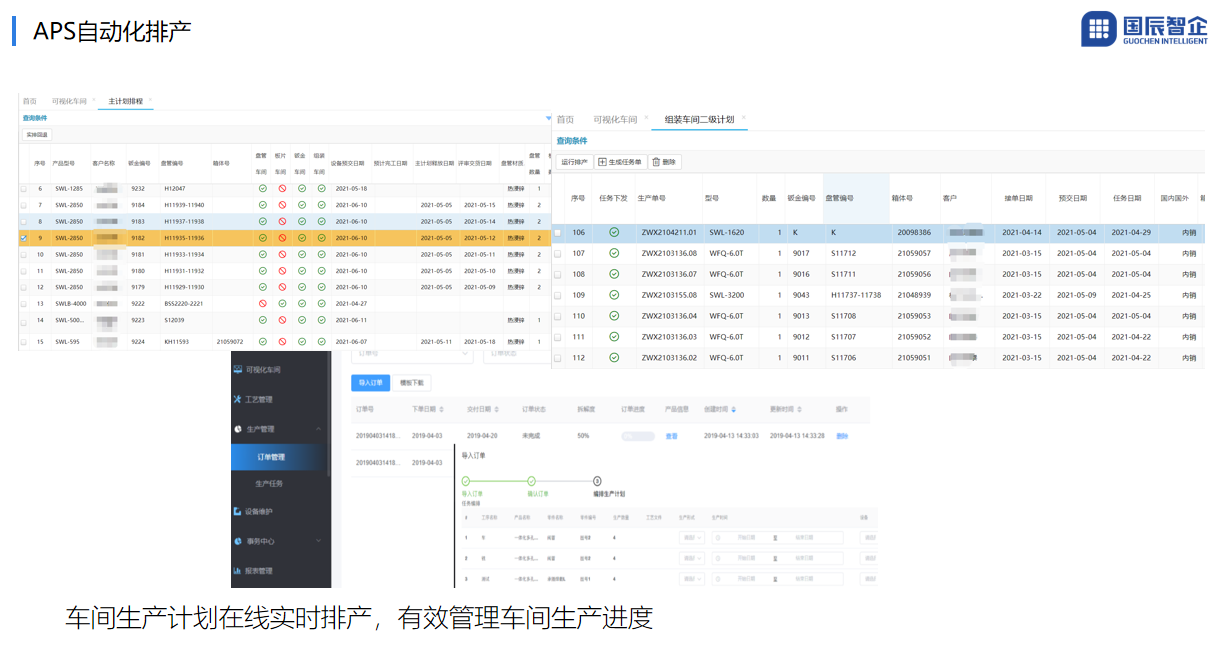

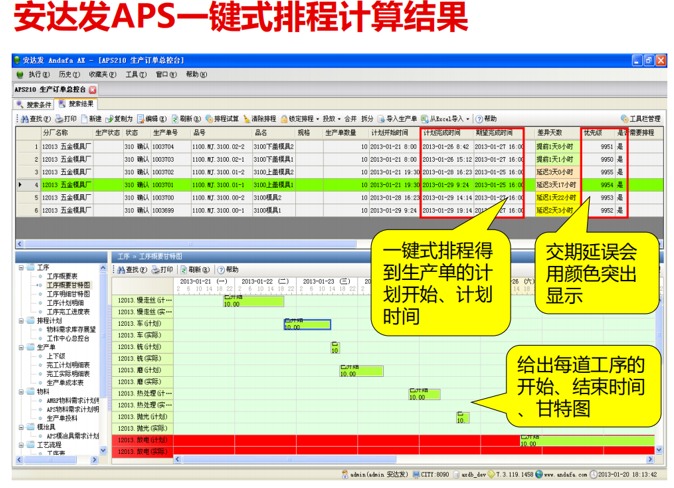

針對極耗人力、時間的人工排定計劃,原始而又效率低下的生產計劃傳遞方式等計劃與排產體系現狀,構建基于約束理論的APS高級計劃排產系統。實現準確一鍵排產,進行多重運算,從成千上萬可行性方案中選擇好的,并自動分解到人、機,避免因插單、過程異常導致計劃無法實現,進而致使計劃難以調控的現象。

審核編輯:鄢孟繁

?

電子發燒友App

電子發燒友App

評論