一、線纜測試儀設計背景

高速動車組內部電氣設備種類繁多、部署分散,設備間電纜連接冗長且錯綜復雜,動車組整車配線、接線的正確性以及線纜間絕緣性能直接決定動車能否正常、安全的運行,因此,在車輛生產、測試、出廠、定期檢修維護、運行技術保障各階段,都需要對動車整車設備線纜的導通和絕緣性能進行測試。因此進行動車組線纜導通、絕緣等性能測試是保證動車組出廠的重要試驗內容。

二、傳統動車組線纜測試

在動車組及地鐵車輛的線路導通試驗和絕緣試驗過程中,傳統的測試方法是利用分立儀器、蜂鳴器、對講機進行人工測試,導通試驗用自制蜂鳴器和萬用表進行測試,絕緣試驗主要依靠短接線夾實現配線短接。手工檢測方法存在不能克服的缺陷,無法高效、全面檢測線纜敷設質量。手工檢測方法主要具體存以下問題:

1)測試效率低,人工完成每輛車線纜導通試驗需要5~6小時,且受制于試驗人員素質及長時間作業產生疲勞,不能保證測試準確率;動車組內局部線纜具有連接形式多樣化、復雜化特點,進行動車組線纜測試時,不能實現線纜的快速診錯;三人配合逐點檢測,速度慢、工作量大、繁瑣、枯燥、易疲勞,易造成漏檢、錯檢。

2)只能檢測導通或與臨近線路不通,無有效手段檢測線纜短路(即錯接、多接)和線間的絕緣測試。

3)所用蜂鳴器對接觸電阻不敏感,無法有效檢測接觸不良的問題。

三、線纜測試儀系統設計要求

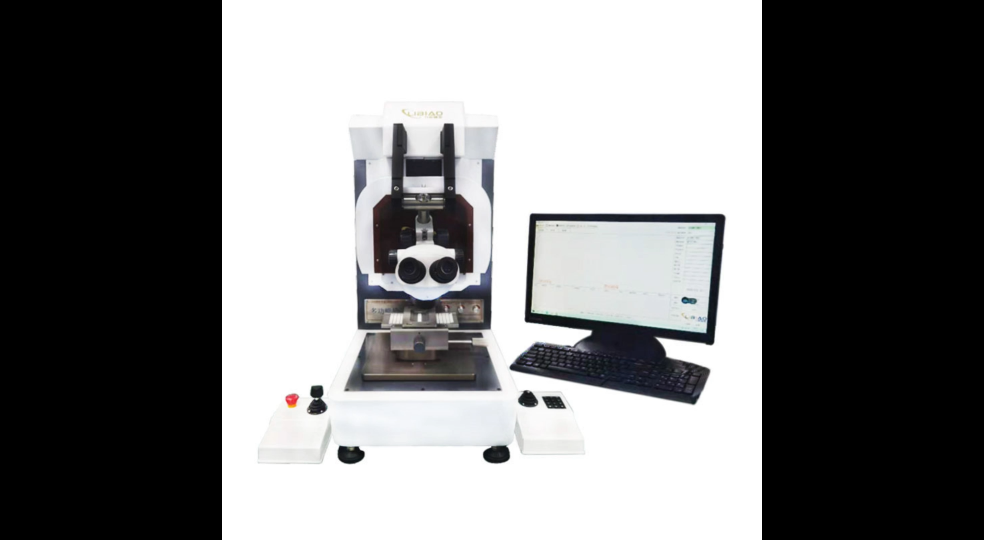

為實現動車組車內電氣配線導通絕緣測試的自動化、數字化、實時化,建立標準的在線檢測流程,提高測試效率和測試的準確度,采用模塊化、可移動的自動化線纜測試設備與測試軟件,配套完善的轉接工裝,通過現場編程實現對車輛配線的線路導通測試、絕緣測試等功能。本次使用ATX-3000S線纜測試儀完成系統的設計。

測試系統介紹

1.1系統功能指標

1)線纜性能測試:導通電阻(二線、四線電阻)、絕緣電阻、耐壓測試;

2)測試流程自動配置:測試流程支持EXCEL表格自動導入;

3)自學習導通測試:對未知線纜進行遍歷掃描,確定其連接關系;

4)線纜診錯掃描:實現一點對多點的診錯掃描;

6)主控箱和開關單元通信:支持串行通信方式;

7)數據報表管理:測試數據實時顯示、查詢、存儲、導出、打印功能,測試結果以WORD、EXCEL、PDF三種格式導出;

8)系統自檢校準:系統功能自檢。

1.2系統性能指標

1)測試點數:32~4096;

4)二線測試:電阻范圍:1~1MΩ,精確度:±2%±5Ω;

5)四線測試:電阻范圍:0.001~1MΩ,精確度:±2%±0.002Ω;

1.3絕緣測試:

(1)絕緣電阻測量范圍:10KΩ~10MΩ,精確度:±(5%+2KΩ);

10MΩ~1000MΩ,精確度:±(10%+1MΩ);

(2)絕緣測試電壓:50V~750VDC(程控可調),精確度:±(0.5%+1V)。

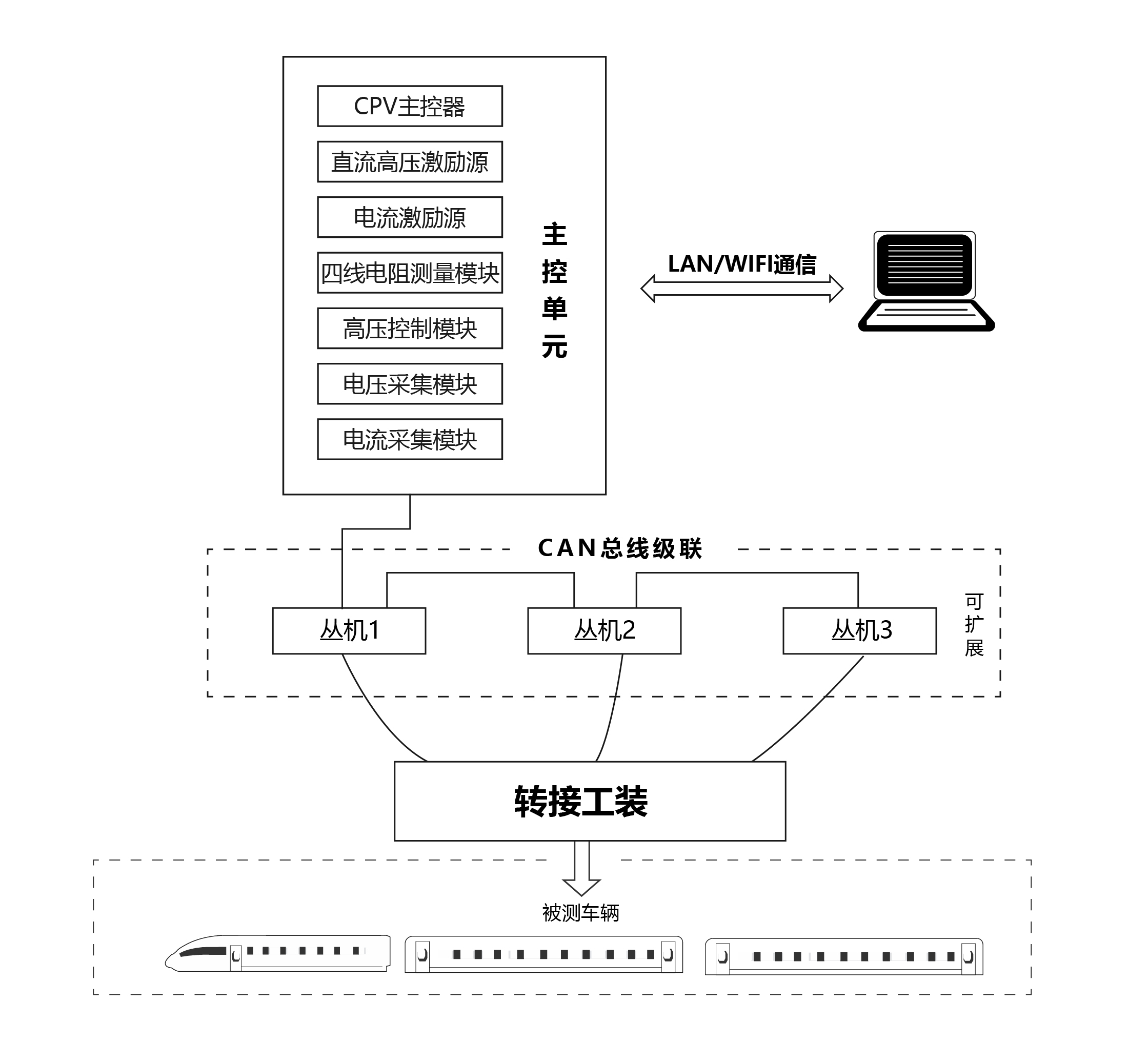

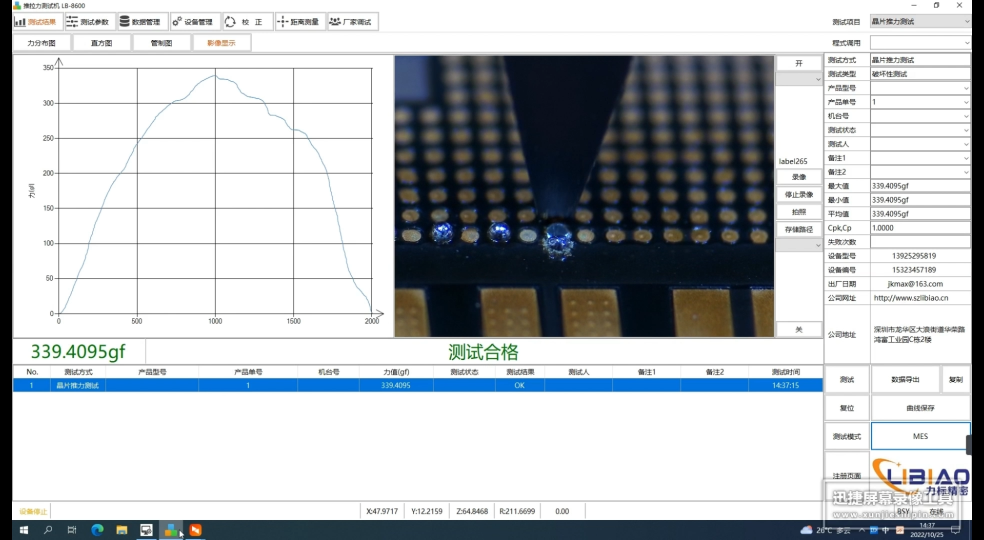

1.3系統總體架構

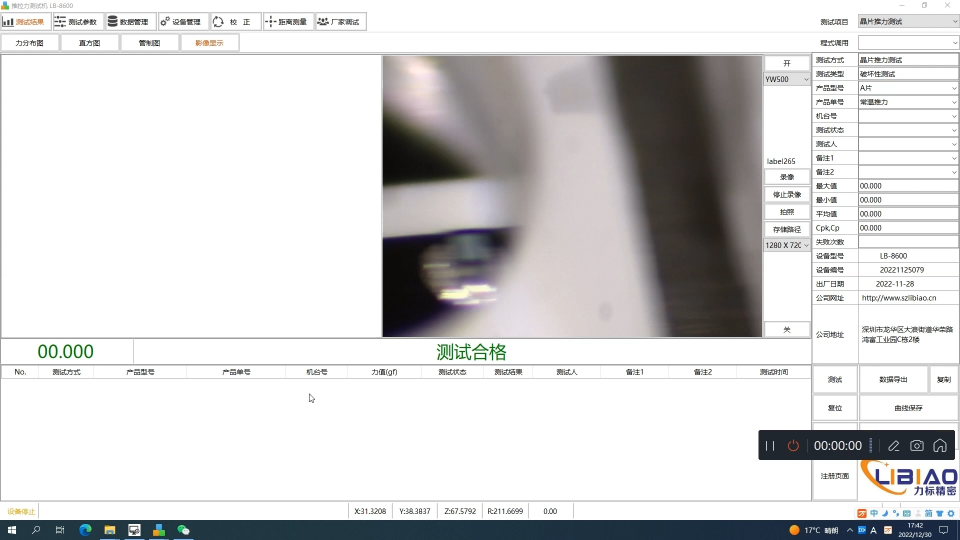

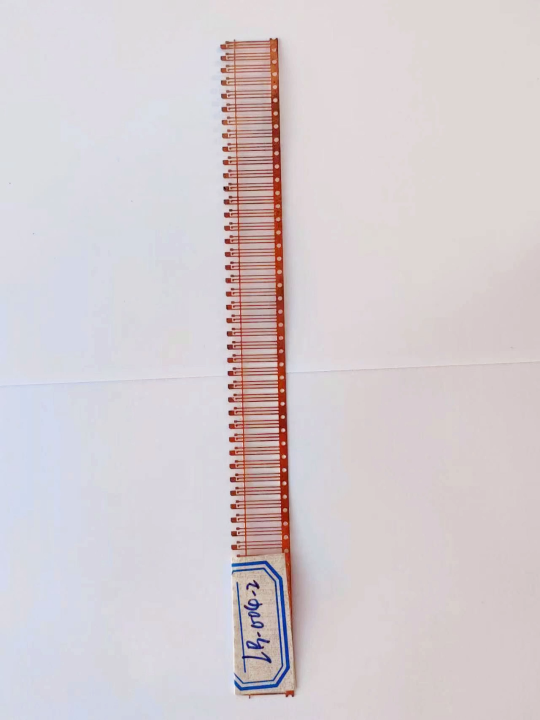

該線纜測試系統主要由上位機(PC、應用軟件)、1個主控器單元(高壓/恒流激勵、導通/絕緣/開關單元級聯控制、數據采集、數據上傳)、系統連接電纜、測試工裝電纜等部分組成,其中每個從機有256個測試點,可實現65536點的測試。系統總體架構如圖所示。

如上圖所示,模塊化自動導通測試系統由上位機筆記本電腦、線纜測試系統硬件以及可移動式測試機柜、測試工裝線纜(車端、車下、車上設備測試轉接工裝線纜)等部分組成;設備軟件平臺由線纜表導入程序、測試執行程序、數據管理程序、開關單元模塊控制程序、串行總線通信程序、LAN/WIFI無線通信程序、測試數據自動導出程序、測試結果自動統計等應用軟件模塊組成。

四、線纜測試儀系統設計小結

動車組自動導通測試系統,實現中長距離不同位置的儀器設備的多通道線纜測試;針對動車組生產現場的特點和工作條件,方便不同車位和不同測試場地的使用,設計性能良好的電纜接口、通訊接口、供電接口以及相應配套的測試工裝線纜,形成方便實用的可組合移動的動車組自動導通測試系統平臺。

在硬件平臺齊套、軟件程序設計完成的情況下進行軟硬件系統聯調,調試內容包括參數測試、對接動車設備測試驗證,優化軟件人機交互界面,加快測試結果的查詢速度和數據分析響應時間、參數測試流程優化、數據庫設計統計優化。

自動導通測試設備、轉接工裝電纜及測試程序可以完成單車車輛線路的自動導通試驗。可對廠內正在生產出廠的車輛以及運行時長較長的車輛進行測試接線正確,功能是否完整,運行是否正常。

本文能為我國相關研究人員在推動國產化電纜測試儀研制的道路上提供一定的經驗參考和啟示。同時為高鐵制造行業在車輛生產、測試、出廠、定期檢修維護、運行技術保障過程中對整車設備線纜的導通和絕緣性能測試中提供解決方案。

本文有關線纜測試儀內容由西安安泰電子發布,如想了解更多方案,請持續關注安泰電子官網。Aigtek是國內專業從事測量儀器研發、生產和銷售的高科技企業,一直專注于功率放大器、線纜測試儀、計量校準源等測試儀器產品的研發與制造。

審核編輯:符乾江

電子發燒友App

電子發燒友App

評論