來源:?TechSugar

半導體行業技術難、門檻高、進步快;一代產品需要一代工藝,而一代工藝需要一代設備。作為大規模制造的基礎,半導體工藝設備一直在摩爾定律指引下為半導體器件的集成化、微型化和越來越強大的功能鳴鑼開道。

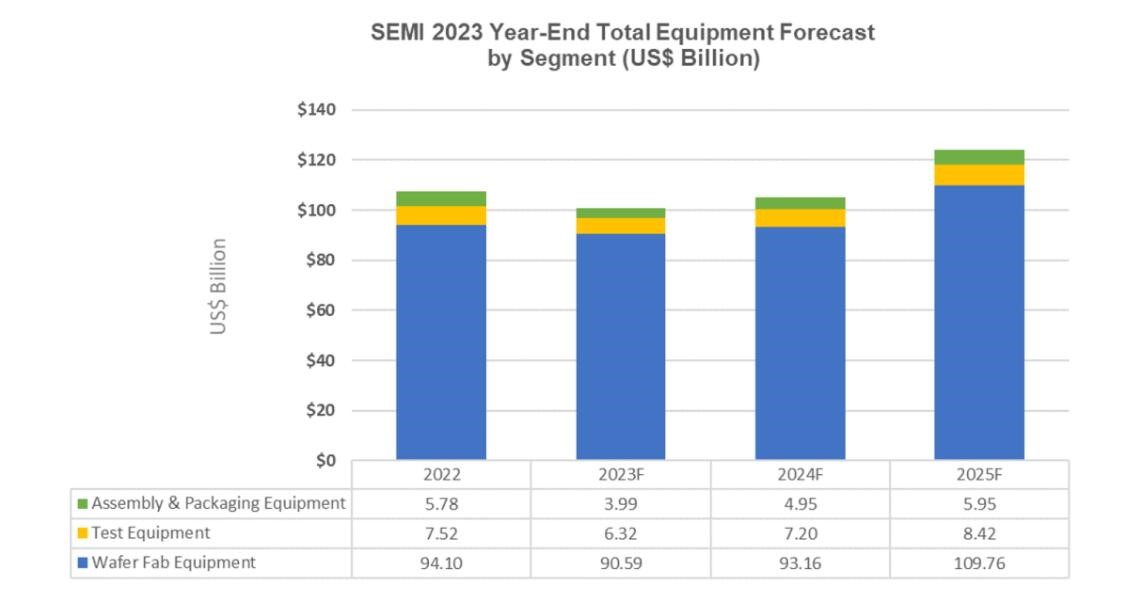

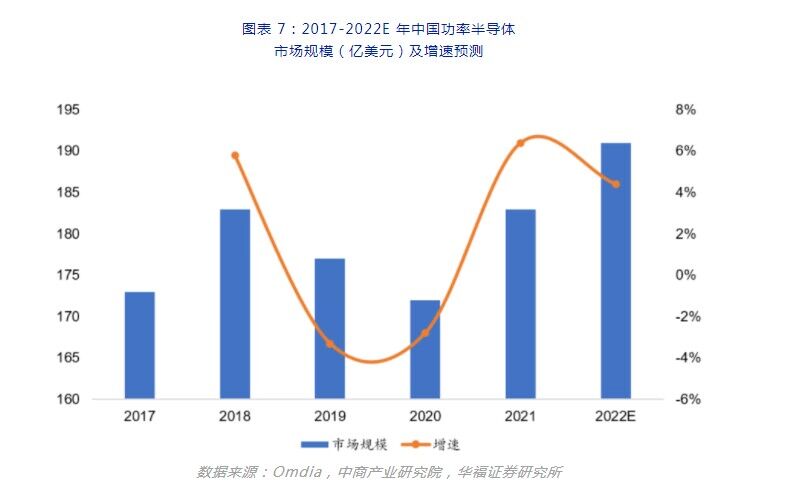

國際半導體產業協會(SEMI)發布的《全球半導體設備業發展回顧與展望》報告顯示,2021年全球半導體設備銷售總額首次突破1000億美元,創1030億美元新高,增長達44.7%。中國、韓國和中國臺灣是設備支出的前三大,但我國與國外先進水平相比仍有很大差距;特別是在中美貿易摩擦下,機遇與挑戰并存。

在全球半導體爭霸戰持續升溫的大背景下,中國半導體制造設備現狀如何,未來怎樣?在第二屆中國芯集成電路設備——青山湖論壇上,國內設備頭部企業大擺龍門陣,暢談了國產設備現狀與未來。

3D IC是我們未來的機會

北方華創是國內集成電路設備領域排名居首的企業,產品涵蓋刻蝕機、PVD、CVD、氧化/擴散爐、清洗機、氣體質量流量計等多種高端半導體工藝裝備及核心零部件。北方華創微電子裝備有限公司銷售總監張彥召認為:“3D IC是我們未來的一個機會,是我們實現更高性能芯片的一個方向。”

他表示,伴隨摩爾定律的發展,從2000年到現在,芯片尺寸、性能一直在不斷迭代,但摩爾定律并不是一個物理學定律。前幾年,真正玩家就剩了兩三家,從32nm到16nm,產品研發投入成倍增長。

后摩爾時代,尺寸很難再縮小,方向有些迷茫。現在拉動市場的是5G和AI,對芯片的要求是降低尺寸和功耗,提升性能。如何滿足市場需求呢?現在,只有臺積電、三星、英特爾還在尺寸上追求3nm及以下工藝。另一個方向是投入大量資金和精力研發先進封裝工藝。

斯坦福大學教授Subhasish Mitra的研究顯示,在神經網絡運算中,超過80%的能耗是在不斷讀取存儲器中的數據,因此臺積電也在研發各種2.5D/3D封裝來整合高寬帶存儲(HBM)及邏輯芯片,以減少能耗。

2020年6月,英特爾發布Lakefield處理器,使用多塊10nm計算芯片(compute die)堆疊在用22nm基底芯片(base die)上,之間使用TSV通孔電氣互連,而計算芯片之間的通信則通過基底芯片中的互連來完成。

張彥召說,過去幾年,2.5D和3D封裝有50%以上的增長,在市場驅動下,關注2.5D和3D封裝的人越來越多,資金投入也越來越大。先進封裝離不開TSV技術,根據具體應用,TSV有多種集成方案,除了TSV制造本身,還涉及上下面配套互連層及電路層加工方案及加工次序。目前,TSV 2.5D封裝已在常見主流器件上應用,包括GPU、CPU、APU、FPGA、內存、傳感器等,未來2.5D和3D封裝技術的應用會越來越廣。

北方華創很早就投入2.5D和3D IC研發,根據TSV不同,采用Via First(先通孔)在基板上開孔,然后做器件,最后封裝。現有多品類裝備平臺涵蓋刻蝕、鋁填充、銅填充、PVD、熱處理、清洗等方面技術儲備,在前端到3D IC后道封裝都可以滿足市場及技術迭代需求。其TSV刻蝕機是根據TSV發展為2.5D和3D應用開發的,可以進行高深寬比刻蝕,保證刻蝕后側壁的光滑性。

他最后表示:“一個芯片就像一座城市、一幢大廈,芯片制造從前道到后道形成器件需要無數連接,只有更加緊密的連接,才能把芯片這座城市建好。”

離子注入突破難度非常高

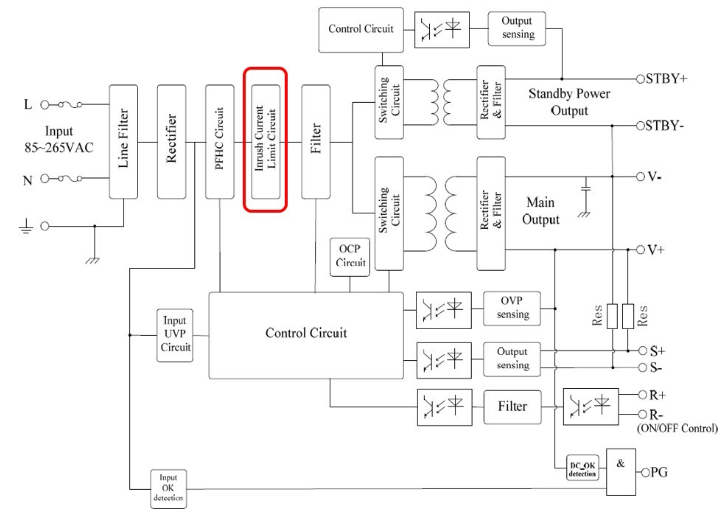

離子注入機與***、刻蝕機和鍍膜機并稱集成電路四大核心裝備,開發難度僅次于***,是國家集成電路產業自主安全供應鏈需要重點突破的裝備之一。北京爍科中科信電子裝備公司市場與工藝總監曾安生認為:“離子注入是集成電路制造中非常重要的設備,跟整個IC器件密切相關,國產突破難度非常高。”

他介紹說,離子注入屬于集成電路制造前道工藝前段,被產品部門整得最慘的也是離子注入工程師,因為器件稍微有一點變化,都是離子注入引起的。整個器件的開關、所有正負電荷分布都是靠離子注入實現的。

之所以離子注入這么難,是因為要把一個離子注入晶圓的特定深度,例如把硼離子,注入要有氣體源(如三氟化硼),通過氣態電離得到等離子體,篩選和加速形成一個硼離子,通過控制其能量和角度進行注入。不管是6英寸、8英寸到12英寸,從平面工藝到立體工藝,過程基本相同。最重要的是調控精度,如果角度偏差0.1度,器件可能就死掉了,注入離子劑量也一樣。

離子注入機屬于高壁壘行業,研發和生產過程中涉及高壓電子、機械、電氣、計算機控制、等離子體物理等多個高技術學科,系統集成難度大,還要考慮下游應用端客戶的生產工藝路線和技術水平,技術要求和準入門檻較高。

曾安生說,離子注入機已有50多年歷史,從5μm到3nm都需要使用。目前注入機有兩家很強,應用材料公司占7成,Axcelis接近2成,剩下的是日本和中國臺灣公司,國產占比很小。

他介紹說,爍科中科信的前身是48所,做注入機已有四五十年歷史,承擔了國家“十二五”02重大專項專項,同時將中束流和大束流離子注入機推向產業化。其現有產品包括中束流和低能大束流,2022年第二季度會推出高能大束流產品,將在一定程度上解決***問題。

不過,面對卡脖子問題,國產離子注入設備在產能和產品線覆蓋方面還存在技術短板。另外,企業的困局還在于既要考慮市場需要,又要考慮增長,在產業化方向還需努力。

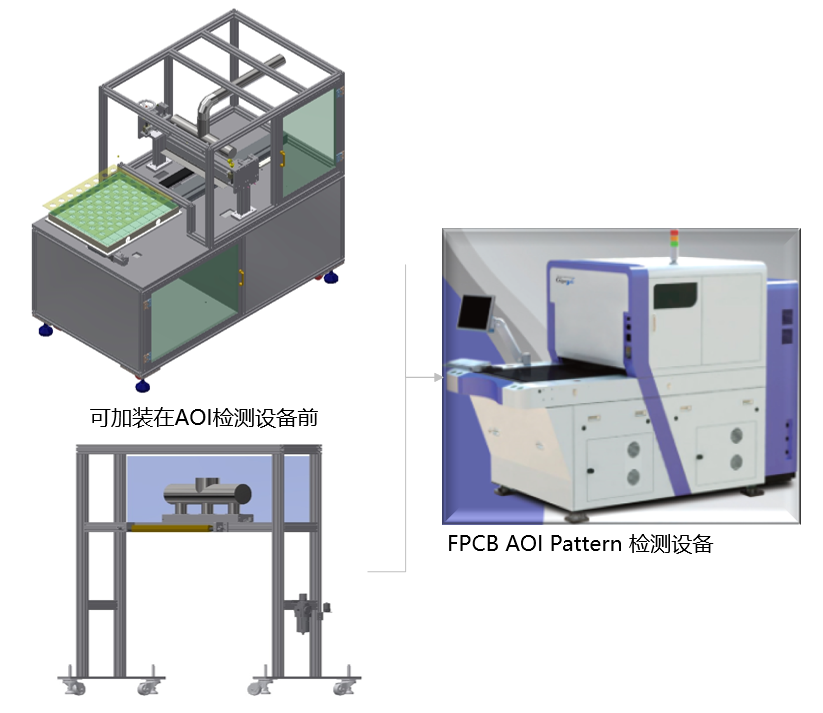

濕法設備無損清洗是挑戰

半導體濕法設備貫穿集成電路制造全流程,隨著工藝難度增加,清洗步驟也隨之大增,對濕法設備的要求也逐步提升。盛美半導體設備(上海)公司資深工藝總監張曉燕認為:“全球IC產業已開始慢慢往中國遷移,雖然我們的裝備產業與韓國和中國臺灣比技術水平差異不是很大,但與美國、日本、歐洲還有很大差距。”

她表示,全球清洗設備市場總值49億美元,中國是清洗設備最大的市場之一,中國臺灣、韓國平分秋色。

濕法工藝設備面臨的挑戰在于,隨著工藝尺寸微縮,光刻物理極限最難突破,而新材料的引入、結構微縮使無損傷清洗和無損傷干燥已成為當務之急的課題。另外,尺寸非常小,要求顆粒更小,顆粒的影響程度會更大。對于3D-NAND來說,顆粒小還不夠,還要采用高選擇比工藝,實現高深寬比結構清洗和高產出。而對于DRAM,目前尺寸已經微縮到1a,也就是12nm、13nm,怎樣提高其電容性能,進行高深寬比結構清洗,保證無傾斜坍塌清洗和干燥,是清洗設備廠商要去努力攻克的難題。

目前,盛美半導體濕法產品線基本涵蓋80%以上的工藝,2022年將可以覆蓋90%以上工藝。公司的創新經驗是消化創新、集成創新和原始創新。原始創新是一些理論性創新、技術類創新;早期溫飽階段采用消化吸收創新,然后采用集成類創新,也會有些原始創新的東西出來。

關于產業思考,張曉燕表示,目前國內半導體產業蓬勃興旺,有巨大市場需求,也有資本大量涌入,這是環境優勢,而作為本土裝備廠商要體現以下的優勢:一是和客戶聯合開發降低裝備成本;二是服務滿意度,大廠不接的單也接,讓生產商、研發單位滿意;三是高效率,減少缺陷、故障,提升良率;四是強基礎,做好國產化率、本土產業鏈和人才梯隊培養。

IC檢測只做高端

半導體行業是一個倒三角型,幾百億美元的半導體設備產業支撐著幾十萬億美元的信息產業,所以設備是基石,而中美貿易戰最核心的就是半導體芯片和半導體設備。

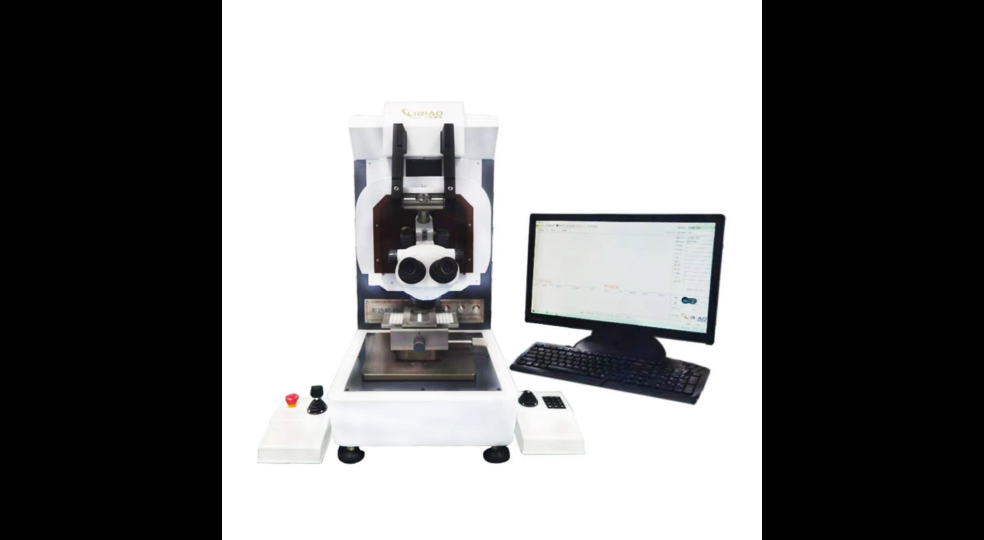

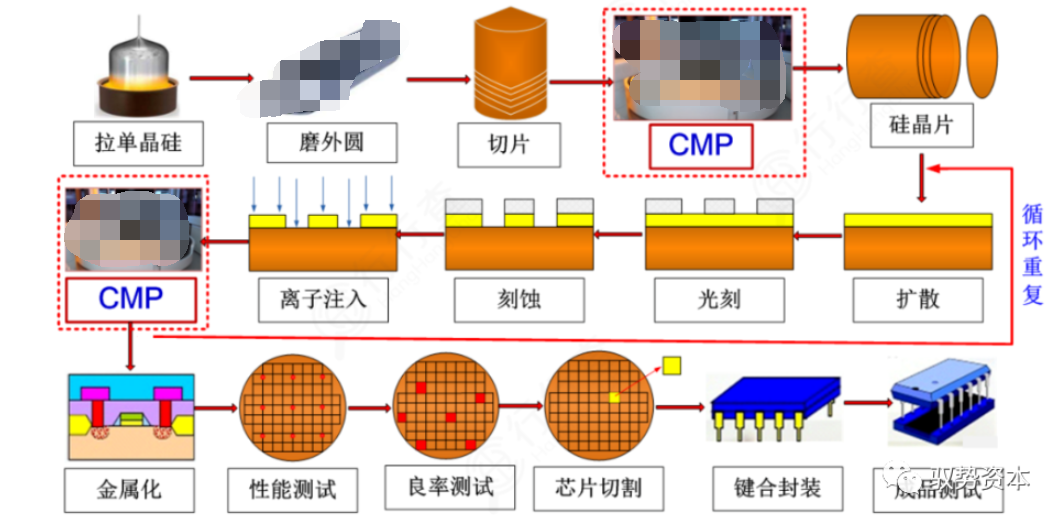

上海精測半導體光學事業部總經理李仲禹表示,量測設備涵蓋從氧化、光刻、拋光等每道工藝過程,要求非常快速、準確、非破壞性將潛在缺陷找出來,重在工藝控制和能力管理。

在IC制造行業,檢測覆蓋從硅錠到拉晶的基材制造,再到硅片切割、研磨的厚度、平整度、粗糙度、電子率量測等。在光刻工藝中,還要檢測層厚度、寬度和結晶度,以及圖形位置準確性、圖形缺陷、清潔度等。注入工藝中,要做濃度、氧化層、CVD檢測。

他指出,前道芯片制造有上千道工藝,每道工藝良率損失0.1個百分點,最終良率就只有36.8%,因此每個工藝環節的良率控制非常關鍵,這也是先進節點IC制造中檢測所占比重越來越高的原因。

因為技術難度高,目前IC檢測國產化率非常低,也是卡脖子難題。2019年前,中芯國際等國內代工廠國產化檢測設備為零;2020年,包括晶測在內的國產設備才陸續進入一線代工廠。目前國內所有半導體代工線,特別是低端成熟工藝線和一些“三代半”線,國產IC檢測設備占比仍在3%。

2021年全球半導體設備市場已過千億美元,其中前道檢測設備占13.9%,中國設備市場大約176億人民幣,預計未來5年復合增長率是14%,市場非常大。

市場有,挑戰也有,李仲禹認為有三:一是尺寸微縮對檢測靈敏度的挑戰;二是結構創新對量測提出了更高要求,參數之間耦合性加劇,靈敏度會降低,因為尺度降低會造成納米晶格效應;三是新材料引入要求量測設備能力相應提升,如納米線等。

在尺寸微縮方面,目前國際量產已經到7nm,而當節點逼近3nm時,很多缺陷會小到一個原子大小,傳統光學檢查基本無法分辨,因此要求設備靈敏度有幾何級提升。例如300毫米硅片上的10nm缺陷,要放大到地球大小才能找到,而且在產線上要非常快速檢查所有缺陷,而一個小時吞吐量可能是十幾片,需要數據處理和高通量調整等。

復雜的3D結構帶來的最大挑戰是參數耦合,不僅測量量更大,量之間的耦合度也更高,比如多次曝光后要做多層之間的Overlay(套疊),控制偏差變得更加復雜;高深寬比結構量測難度也遠高于以前的工藝。

在新材料、新工藝方面,如二硫化鉬和二溴化汞、碳納米管、納米線等,除了原來散射測量時自身結構對信號的影響,原子尺度、晶格結構也會對信號造成影響。

李仲禹認為,在線檢查主要以光學手段為主,針對納米節點的多束電鏡是技術發展趨勢。光學散射測量在半導體產業用得非常廣泛,檢查尺度越來越小,波長越來越短,并向UV射線延伸,以提高靈敏度。超分辨率光學成像還會繼續發展,多種手段混合測量也會用得越來越多。另外,機器學習在IC測量和檢查中應用將越來越多,包括機器識別、機器分類。

他表示,IC檢測設備為國外幾家廠商壟斷,前三大占據70%市場,中國市場機會很大。精測只做***,不做替代國產,主要做高端設備,基本上都是國內唯一或國內僅有,而且精度國內最高。其第一個客戶是長江存儲,已交付近20臺設備;目前共在現場裝機40多臺。“在半導體行業,設備出貨沒有多了不起,能拿到重復訂單,才是對設備的真正認可。”他說。

測試機走出去的故事

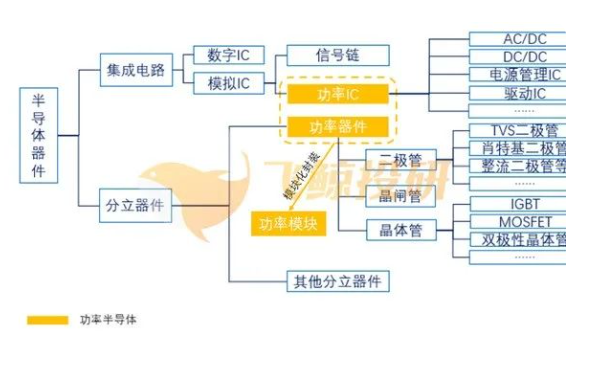

全球封測設備市場60億美元,差不多40億是測試機,約占63%。測試機又細分為數字、模擬、分立器件、射頻等。

北京華峰測控董事兼副總經理徐捷爽說,測試機的發展主線就兩個字——并購,從上世紀80年代初的百花齊放,現在基本上是兩家獨大,占了80%市場份額。在一些細分領域,比如華峰測控做的模擬和電源管理,雖占20%市場份額,但放到全球市場中也就2%。

他介紹說,作為國內最早進入半導體測試設備行業的企業之一,華峰測控在行業內深耕二十余年,聚焦模擬和混合信號測試設備,產品不僅在國內批量銷售,還外銷至中國臺灣、美國、歐洲、韓國、日本等境外半導體產業發達地區,在產品走出去方面積累了豐富經驗。

他分享道,華峰測控1993年成立,2005年開始量產,就兩個產品線,只是不同節點而已,上面一層做IC,稱為power IC,下面一層做power半導體,在細分市場領域獨具特色。目前,其總裝機量是4500臺,其中國內4200臺,幾乎每家封測廠、90%設計公司都是其客戶。海外占公司年銷售額的12%-15%,很難賣進去的日本有9臺機器,美國有10臺。

回顧海外發展歷程,徐捷爽說,第一步是改名字,因為美國人或歐洲人對中文名很難發音。2008年,看到一輛車挺漂亮,是本田雅閣,就用了AccoTEST,全世界任何地方的人都能發這個音。

公司團隊有一部分曾做了12年代理,所以從代理做起。首先建立一個公平大氣的原則,有些訂單的確是人家找上門的,仍然給代理商錢,建立了很好的互動和信任關系。

第二是建立一支優秀團隊,“我現在近50歲,所有海外團隊的銷售都比我大10歲。我把前輩給雇了,不要怕代價高,但是他們是sell from top(自上而下銷售),所以一定要用一些所謂的江湖老油子跟客戶溝通,”他說。市場經驗和客戶人脈關系非常重要。

比較難的是售后服務,誰都不愿意做應用開發,所以讓代理商吃肉,苦活自己干。通過不斷完善服務團隊和營銷網絡,最后建立起一個國際化的事業群體。

海外歷程包括三大步,第一步是從被動到主動,2008年到2016年伴隨中國封測廠業務發展,如長電、通富,他們接了很多海外業務,一開始被動接觸海外客戶,慢慢去主動接觸。

第二步是從2012年到2019年,開始主動出擊歐美設計公司,公司投入費用,拿到客戶第一手信息,如最早知道誰在做氮化鎵。“我記得當時坐飛機去臺灣,有個客戶跟我說摩擦測試時間40秒鐘,我說絕對不可能,他帶我去見這個客戶,結果到了臺積電。在臺積電工廠,一堆博士坐在那里,跟我們談了半天,我都沒聽懂,就最后一句話我聽懂了:這個可以改變世界。”他說。

主動出擊的一個例子是氮化鎵。2016年開始進入氮化鎵領域,當時只是能測,后來能夠測得更好,現在把氮化鎵測試時間從40秒鐘變成了4秒鐘,而且4秒鐘測4顆,測試成本是原來的1/4。

在氮化鎵測試中,還發揮中國人的聰明才智,做好了就深挖溝,做成一個閉環,全球第一個做出氮化鎵專用測試頭,從軟件到硬件、機械結構申請了10個專利,沒人敢碰。

第三步是突破,這也是因為美國封鎖了中國公司,突然間機遇來了,這家公司要發展新的業務,從手機進入了汽車領域。測汽車的工藝模塊就是用儀器儀表搭出一個測試機,第一臺高速測試機測試時間是傳統產品的一半,同時實現了直流、交流等測試功能,特別是微秒級,還實現了6000安培短路保護。

有了產品,就可以往海外擴展。經典案例既包括觀察一年之久才下手的很麻煩的日本客戶,也包括最忌諱假冒、拷貝的法國和意大利客戶。

徐捷爽最后表示,即使已在細分市場上占了20%,國內40%以上,差距還是有:進入前十大半導體公司還需要花時間。技術突破是必須的,是一個60分線,否則沒法跟人家對話。接下來是比售后服務、價格、文檔等等。壁壘有兩種,一種是物理量,看得見,一種是看不見的心理量壁壘,是一個很重要的挑戰。

未來發展是雙循環,目前一定是國內為主,海外為輔。建立國際營銷網絡,利用一些新機遇爭取首發出場很重要,作為替代就已經晚了,因為對手可以降價,可以用別的方式抓住客戶。當然,首發出場需要非常好的市場敏感度和一些研發投入。

審核編輯:符乾江

電子發燒友App

電子發燒友App

評論