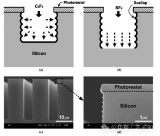

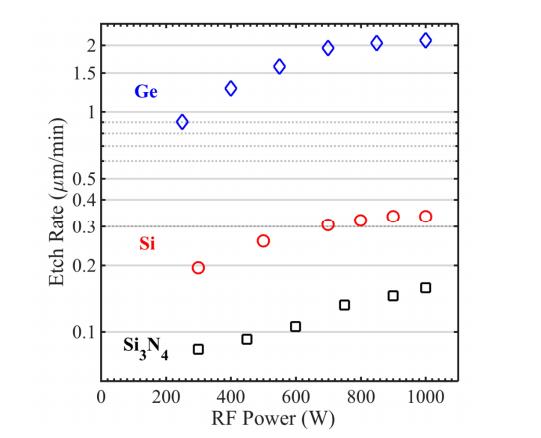

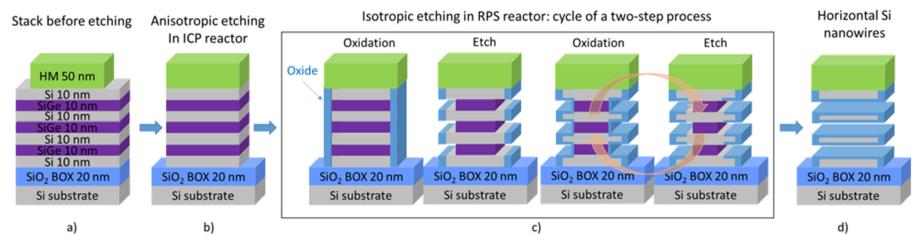

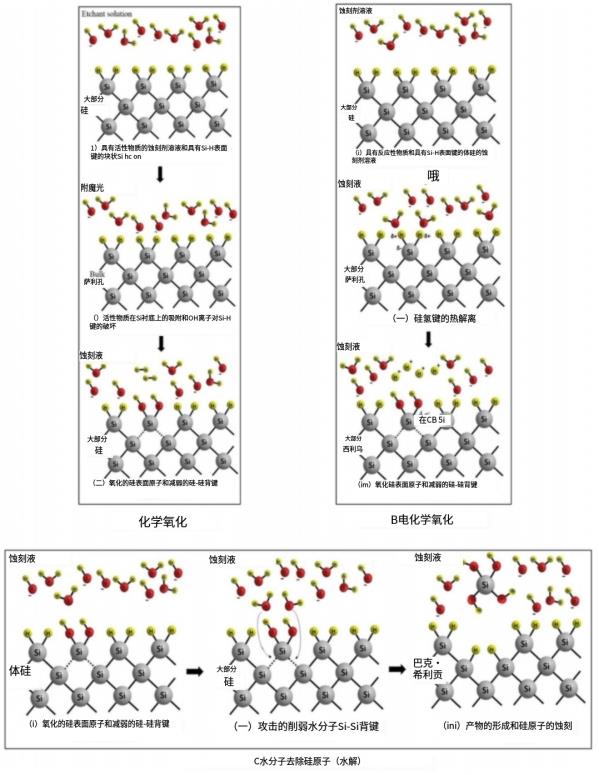

通過使用各向同性和各向異性工藝,可以高精度地創建由硅濕法蝕刻產生的微觀結構。各向同性蝕刻速度更快,但可能會在掩模下蝕刻以形成圓形。可以更精確地控制各向異性蝕刻,并且可以產生具有精確尺寸的直邊。在每種情況下,控制蝕刻浴溫度和蝕刻劑濃度對于成功創建微結構和后續批次的可重復性至關重要。

1.各向同性和各向異性蝕刻有何不同

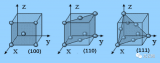

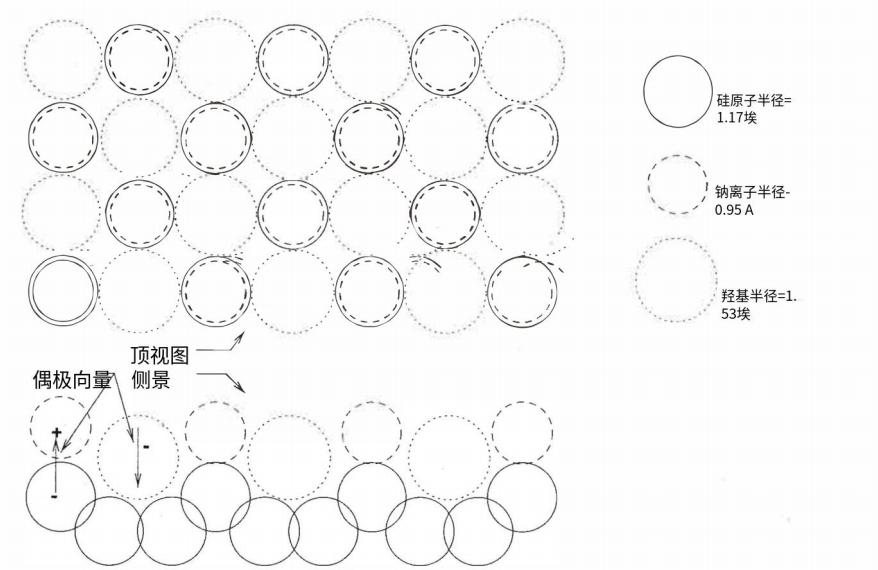

硅片具有單晶晶格結構,在各個方向重復,但各個方向的密度不同。垂直平面包含與對角平面不同數量的硅原子。這意味著使用某些蝕刻劑的蝕刻在具有更多原子的方向上較慢,而在具有較少原子的方向上進行得更快。

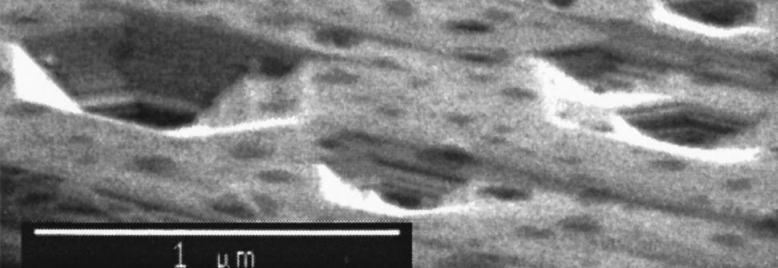

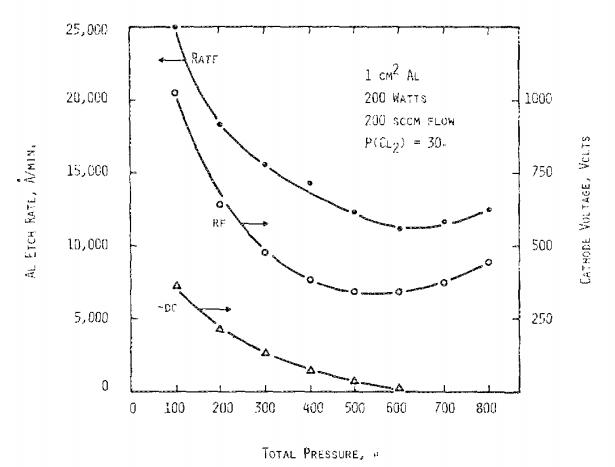

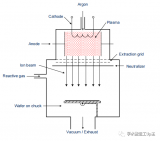

用于各向同性蝕刻的蝕刻劑,如氫氟酸,在所有方向上以相同的速度蝕刻,與硅原子密度無關。對于用于各向異性蝕刻的蝕刻劑,例如氫氧化鉀 (KOH),蝕刻速度取決于晶格平面中硅原子的數量,因此取決于不同平面的方向。

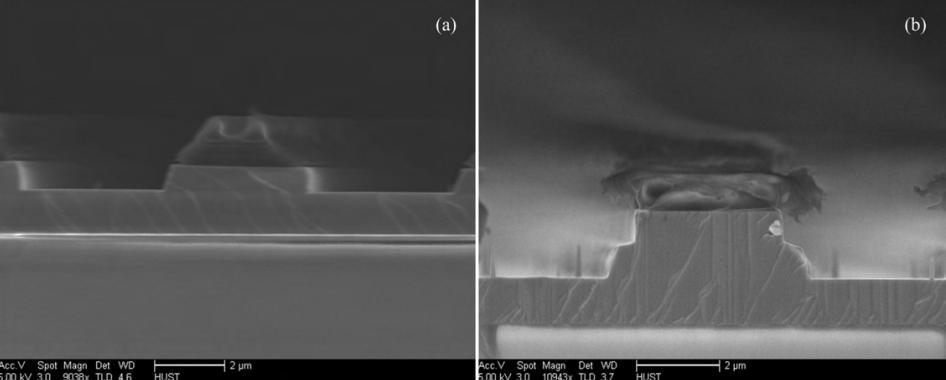

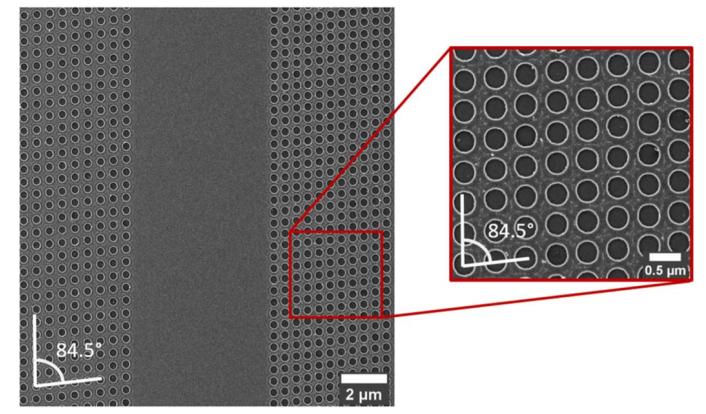

各向異性蝕刻速度的差異允許更好地控制蝕刻到硅晶片中的形狀。通過硅晶片的相應取向,可以定時蝕刻以產生直邊或成角度的邊和尖角。可以減少掩模下的蝕刻。

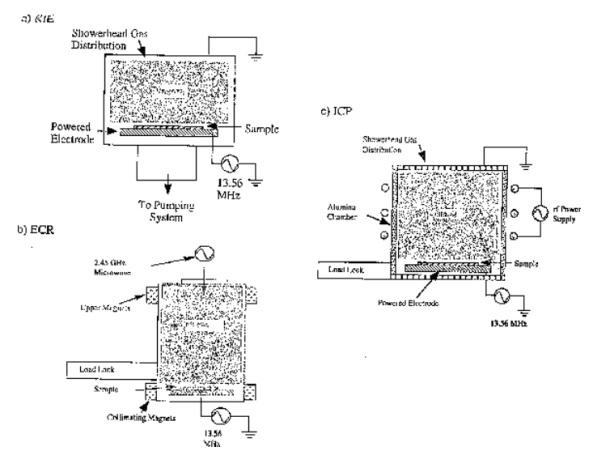

2.如何在半導體制造中使用各向同性和各向異性蝕刻

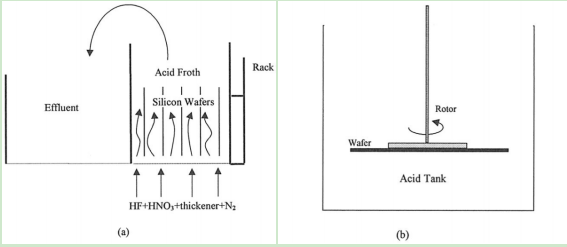

各向同性蝕刻比各向異性蝕刻更難控制,但速度更快。在硅晶片制造的初始階段,大型特征被蝕刻到硅中。在制造的這個階段,蝕刻速度對設施吞吐量很重要。各向同性蝕刻用于快速創建這些帶有圓形邊角的大形狀。盡管工藝工程師和操作員對被蝕刻特征的形狀的控制較少,但準確的溫度和濃度控制仍然很重要,以確保在不同批次加工的晶片上產生的圓形形狀相同。

在用各向同性工藝蝕刻大形狀后,微結構和金屬路徑需要更好地控制細節。只要硅晶片的晶格結構正確定向,各向異性蝕刻就提供這種控制。各向異性KOH 蝕刻可靠且易于控制。它可用于創建最終半導體產品所需的精確、直邊形狀。精確控制溫度和蝕刻劑濃度對于各向異性蝕刻甚至更為重要,因為這些工藝參數強烈影響各個方向的蝕刻速度,從而影響蝕刻的最終形狀。

審核編輯:符乾江

電子發燒友App

電子發燒友App

評論