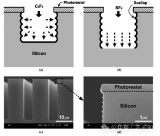

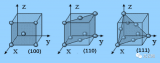

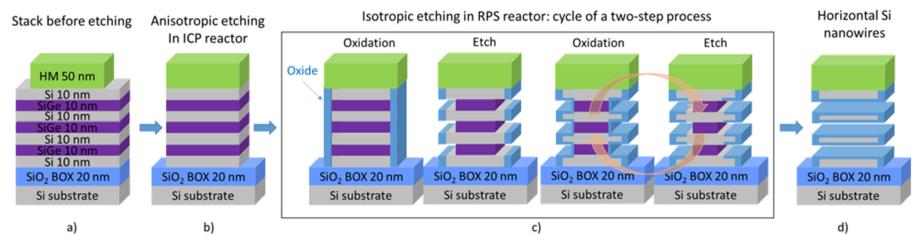

為了形成膜結構,單晶硅片已經用氫氧化鉀和氫氧化鉀-異丙醇溶液進行了各向異性蝕刻,觀察到蝕刻速率強烈依賴于蝕刻劑溫度和濃度,用于蝕刻實驗的掩模圖案在硅晶片的主平面上傾斜45°。根據圖案方向和蝕刻劑濃度觀察到不同的蝕刻特性,當氫氧化鉀濃度固定為20 wt%時,在80℃以上的蝕刻溫度下觀察到U形槽的蝕刻形狀,在80℃以下觀察到V形槽的蝕刻形狀,蝕刻硅表面產生的小丘隨著蝕刻劑溫度和濃度的增加而減少。

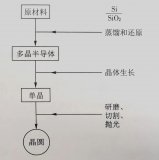

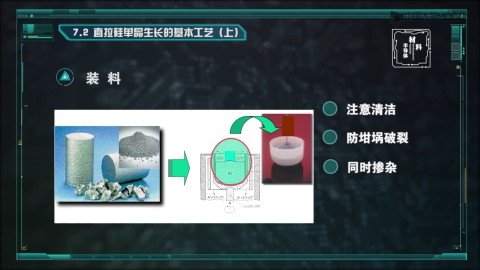

為了了解單晶硅的KOH溶液和KOH-IPA混合用液的各向異性濕式蝕刻特性,利用CZ法生長的4英寸(100) n型硅片。首先,形成了濕式氧化方式購買的硅(SiO2)膜4300 A,為了提高PR與氧化硅膜的附著力,首先涂上了HMDS(己烯)溶液,感光液涂層后,利用對流式OVEN在90℃~ 10分鐘進行熱處理(soft bake),這一過程增加了涂層后殘留的溶劑,增加了感光液與晶片之間的粘合。將顯影液DPP-100在室溫下按原液原樣使用,顯影了1分鐘。現象結束后,晶片在120℃下熱處理10分鐘,防止感光膜受損。

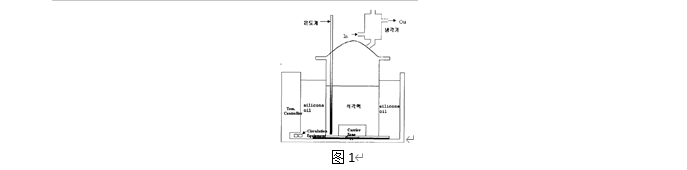

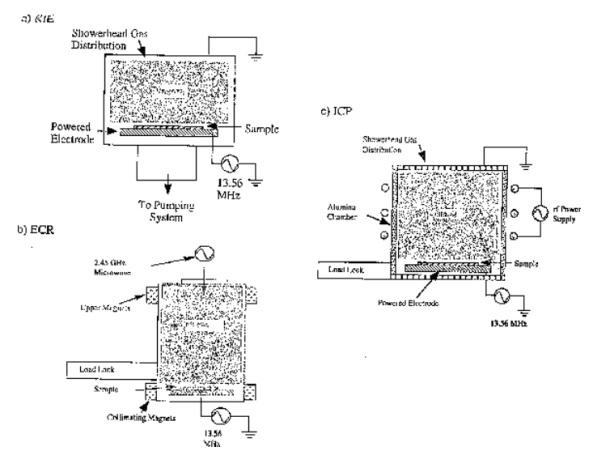

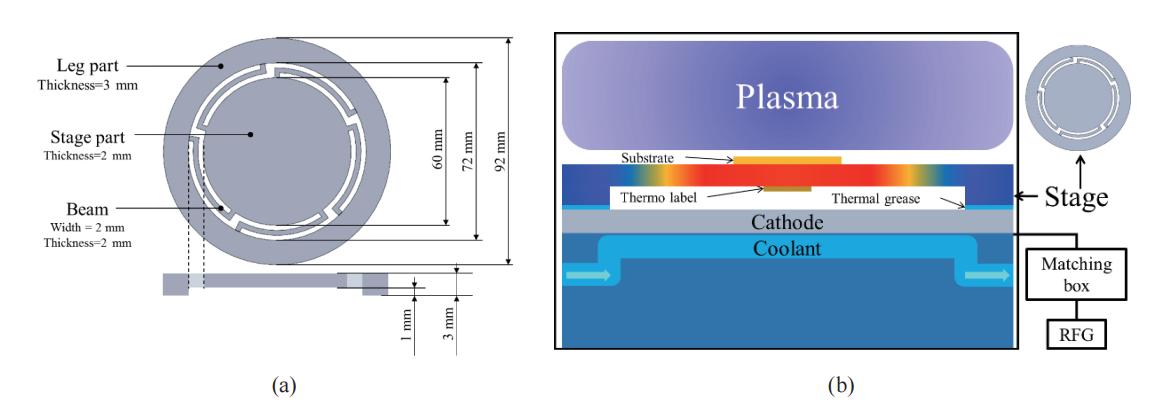

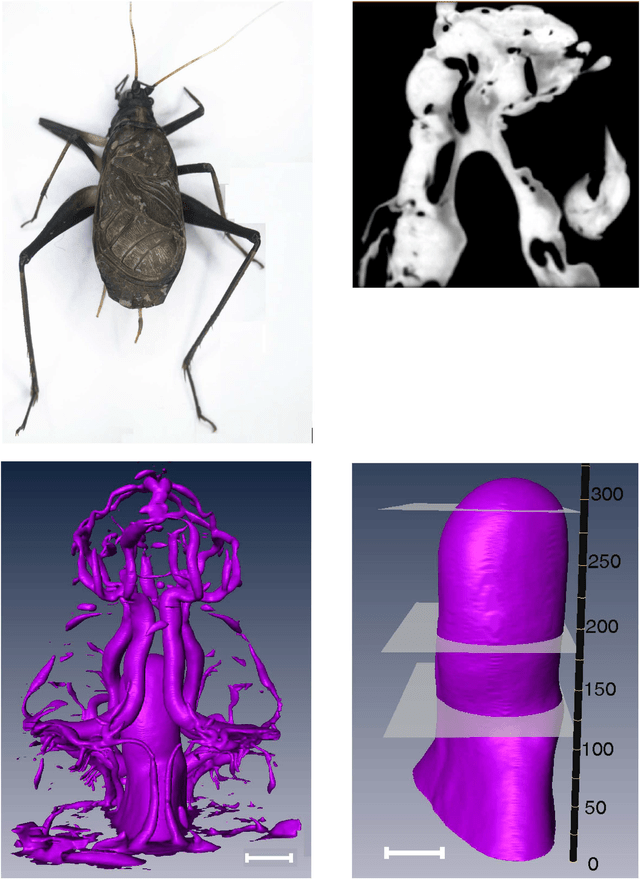

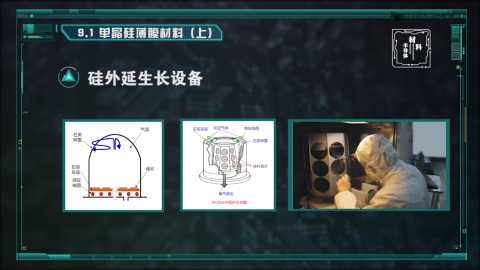

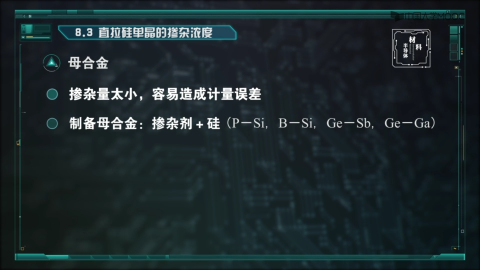

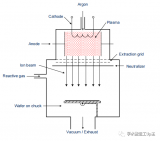

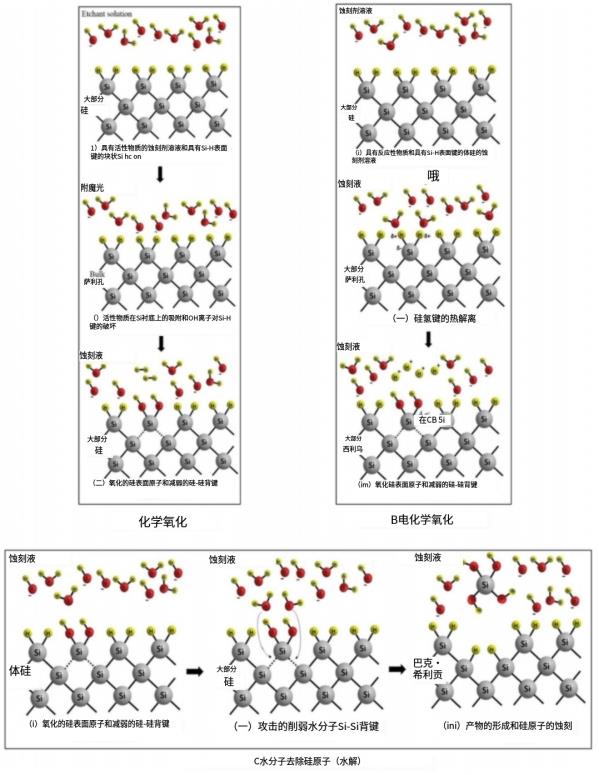

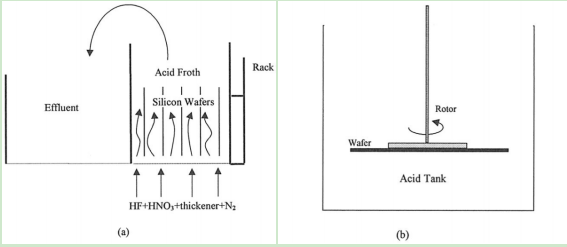

在此過程中,將準備好的晶片切割成0.5 × 0.5 cm2大小,然后將切割的硅標本切割成BOE在溶液中浸泡5分鐘,根據面膜模式冷卻氧化膜,隨后用PPS-100N stripper溶液去除了感光膜,此時,硅晶片上殘留的氧化膜層對KOH溶液起到面膜作用,為了進行各向同性濕式蝕刻實驗,制作了圖1各向異性蝕刻實驗裝置,蝕刻裝置為了保持蝕刻溶液的溫度和濃度不變,采用了恒溫調制的重湯方式,恒溫組使用電熱器和全度調節器,可在室溫下控制200℃范圍內的全度,使用硅油的重湯方式,蝕刻溶液的溫度偏差為5℃’的精度。

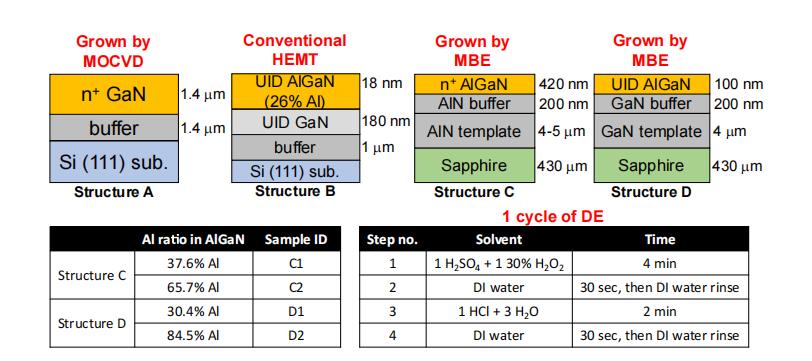

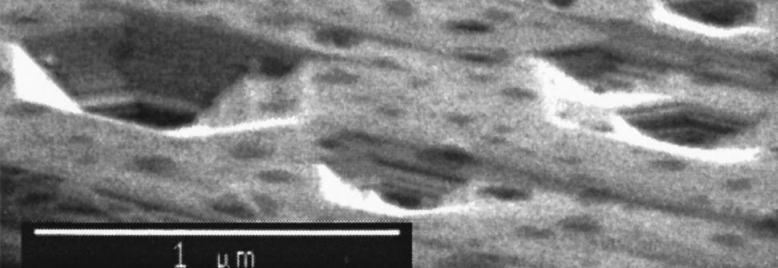

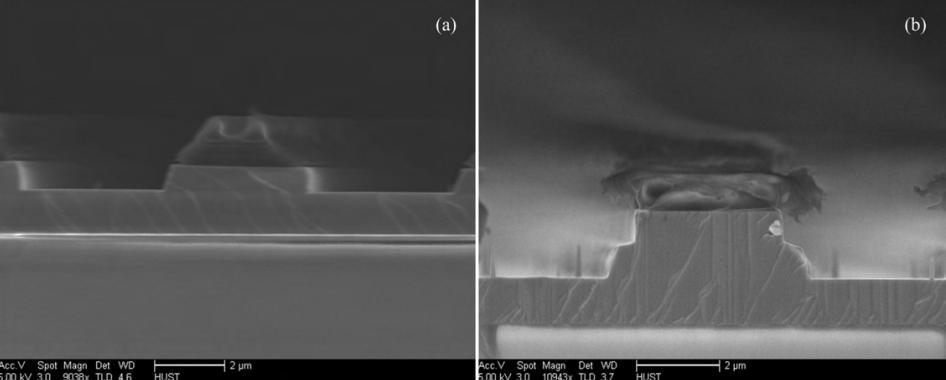

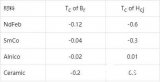

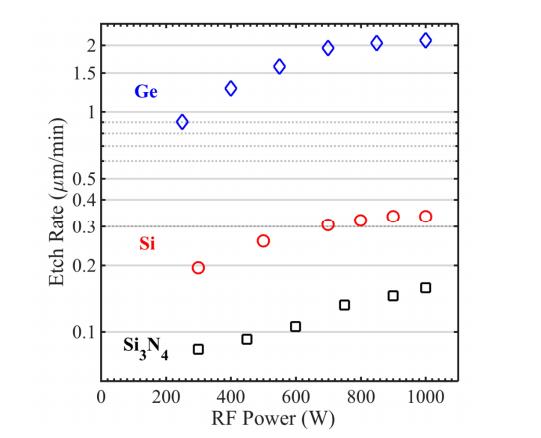

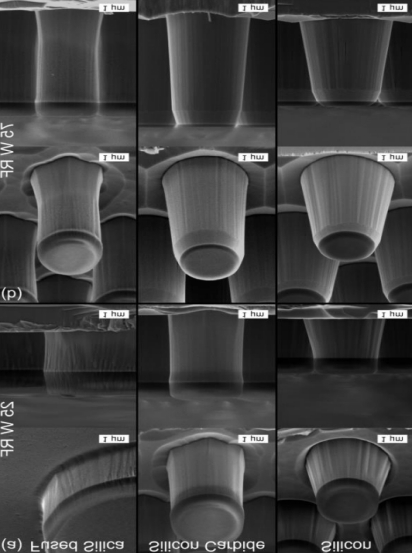

用JEOL模型TSM 6400掃描型電子顯微鏡觀察各向異性濕式蝕刻硅標本的形態,SEM電子的加速電壓為20 keV,在SEM觀察時,硅標本垂直于圖案形狀切割,用樣品的截面觀察測量蝕刻速率,同時通過蝕刻地板面觀察,調查了hillock、蝕刻形態等。并觀察了蝕刻速度的變化,KOH溶液的濃度從10~30 w%變化,但可以看出,蝕刻速度看不到,而嚴重依賴于蝕刻溶液的溫度,這樣,不管濃度如何,溫度越高,食角速度就越大。

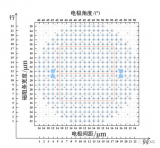

圖2是根據KOH濃度和溫度的不同,食用角速度,比較2(a)和(b),在低溫(60℃)下可以非常準確地預測,但在高溫(80℃)下,預測比實際蝕刻速度大10%左右,對KOH溶液的濃度和溫度,用SEM觀察了濕式蝕刻地板表面的粗糙度和蝕刻形態,蝕刻的地板表面的粗糙度呈現出溫度和濃度越低越粗糙的趨勢。如圖2(a)的圖表所示,KOH溶液對硅的蝕刻角速度差異很小,但與使用20 w%濃度的KOH溶液相比,底面的粗糙度為30 w%的濃度時,結果良好。這樣,濃度的增加改善地板表面粗糙度的傾向隨著溫度的升高而更加明顯。

通常以金字塔形狀出現,根據蝕刻溶液的溫度和濃度,有時會出現不同的形狀。另一方面,由于蝕刻的表面和側面的角度不同,一部分崩塌的情況也會發生,這樣倒塌的部分很快就會被冷卻下來,形成平坦的一面。另外,如果食角速度慢,hillock的密度會增加,相反,食角速度快,hillock會減少,原因是食角速度重,就會減少(100)和(110)的食角比例。觀察到,KOH溶液濃度高時,Hillock密度高,但大小小。

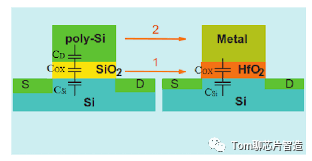

為了實現成員通道結構,使用含有KOH的兩種溶液進行了單晶硅晶片的各向異性濕式蝕刻,并考察了每種蝕刻溶液的蝕刻特性。實驗結果表明,蝕刻液的溫度和濃度、圖案和晶片結晶度的日值等影響了蝕刻特性,其中蝕刻速率隨KOH、KOH-IPA的濃度和溫度變化很大。KOH-IPA混合溶液用于降低蝕刻速率,在蝕刻速率降低的同時,蝕刻地板表面的粗糙度趨于惡化,觀察到對純KOH溶液的各向異性濕式蝕刻在30° w % 80 ~ 90℃溫度范圍內的最佳特性,可看出蝕刻形態呈水直形態,底部不粗糙,平坦。當KOH溶液的蝕刻溫度低于80℃時,根據結晶取向得到了V-groove結構。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論