引言

?

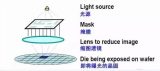

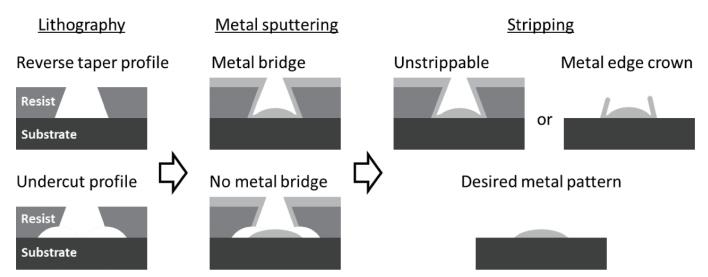

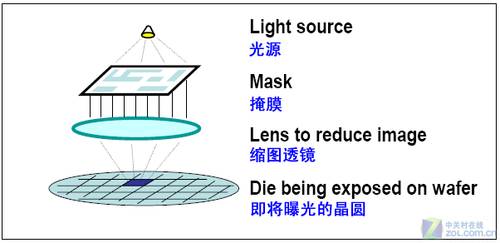

雖然通過蝕刻的結構化是通過(例如抗蝕劑)掩模對襯底的全表面涂層進行部分腐蝕來完成的,但是在剝離過程中,材料僅沉積在不受抗蝕劑掩模保護的位置。本文章描述了獲得合適的抗蝕劑掩模的要求、涂層方面的問題,以及最終去除其沉積材料的抗蝕劑掩模。

基本原理

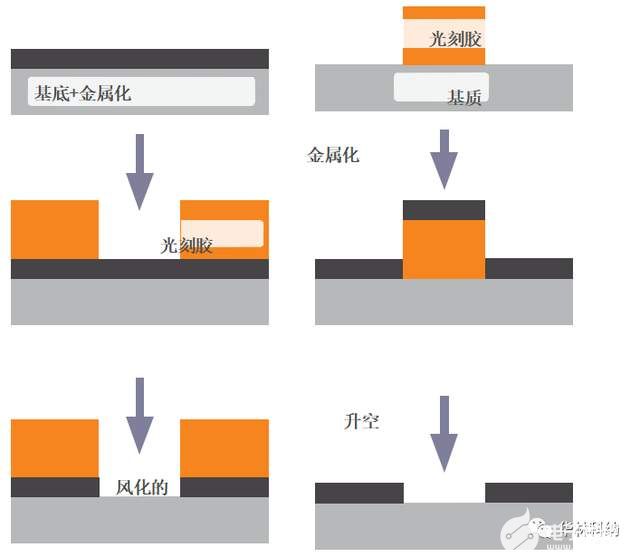

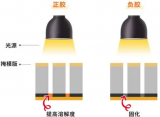

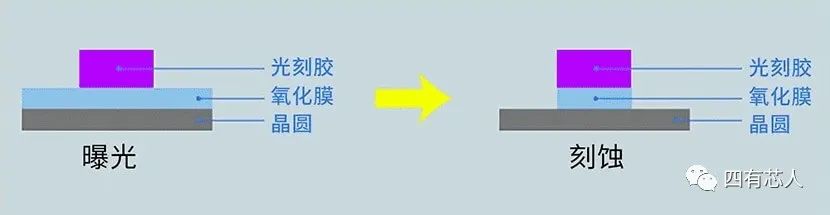

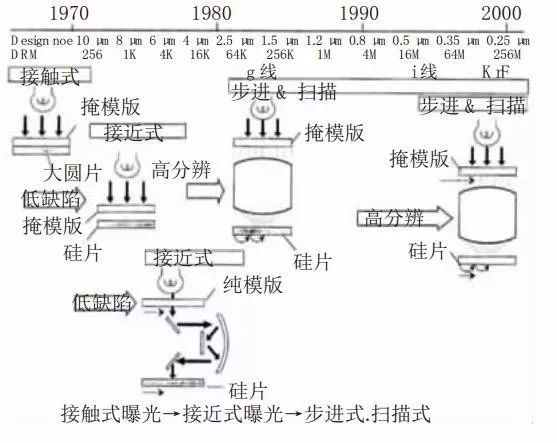

圖1顯示了過程se-中的基本差異

?

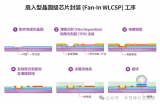

通過蝕刻構造薄膜時的順序(左欄-umn)和提升關閉(右欄)。對于蝕刻工藝,光致抗蝕劑處理是在先前施加的涂層上進行的,而在剝離工藝中,涂層被施加到現有的涂層上光刻膠結構。隨后的實際剝離去除了抗蝕劑結構和沉積的材料同時通過抗蝕劑掩模的開口直接施加到襯底上的材料根據需要保留在那里。如圖所示,用于抗蝕劑處理的光掩模必須倒置或交替使用當在蝕刻和剝離工藝之間改變時,光刻膠的正性和負性處理。

圖1:通過蝕刻工藝(左)和剝離工藝(右)構造(例如金屬)層的基本工藝順序。

與蝕刻工藝相比的優點和缺點

只有當阻止了抗蝕劑側壁的涂覆時,剝離過程才實現可再現的限定結構,這在各向同性濺射工藝中是不可能的。對于諸如金或氮化硅的一些材料,由于施加到其上的抗蝕劑掩模的粘附性差,濕法化學蝕刻是有問題的,因此干法蝕刻或剝離是合理的替代方案。如果所需的化學物質不能用于例如工作,則濕法化學蝕刻工藝不適用安全原因。如果由于涂覆過程及其持續時間而對襯底有很高的加熱,剝離過程是關鍵的,因為這里已經存在的光致抗蝕劑結構受到熱影響(軟化或強交聯)。

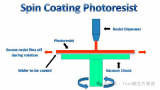

用于剝離工藝的光致抗蝕劑

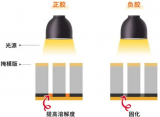

正性光刻膠

如果既不需要在涂覆抗蝕劑結構期間抵抗軟化的高熱穩定性,也不存在底切抗蝕劑剖面的規格,則在剝離工藝中使用正性抗蝕劑原則上是合理的。為了最大限度地減少不必要的抗蝕劑側壁涂層,我們建議獲得盡可能垂直的抗蝕劑pro文件。對于在較高溫度下進行的涂覆過程,使用熱穩定對于諸如AZ 701 MiR或AZ ECI 3000系列的正性抗蝕劑,具有相對較高軟化溫度的ble光致抗蝕劑是有意義的。

負性光刻膠

對于剝離,優化的負性抗蝕劑結合了兩個通常重要的性質:取決于抗蝕劑在顯影的抗蝕劑pro文件中可以實現或多或少明顯的底切,并且交聯防止了涂覆期間抗蝕劑結構的熱軟化。然而,如果溫度上升太多的話,抗蝕劑的交聯度會增加到隨后的剝離變得困難或不可能。針對lift-o ff應用而優化的抗蝕劑系列是AZ nLOF 2000系列的負性抗蝕劑,抗蝕劑厚度大約在。

圖像反轉抗蝕劑

在負模式中,反轉抗蝕劑使抗蝕劑pro文件在一定限度內被底切,而在處理過程中沒有任何明顯的交聯。結果,抗蝕劑結構仍然容易受到在涂覆期間熱軟化變圓,但是與交聯負性抗蝕劑相比,可以更容易地提升。

升空后的“柵欄”

如果在沉積過程中已經涂覆了抗蝕劑側壁,則剝離發生在或多或少隨機的位置,在該位置剝離介質設法穿透涂覆的膜。結果,柵欄狀結構在剝離后保留在襯底上。

在這種情況下,以下解決方法可能會有所幫助:

?熱蒸發而不是濺射使得沉積更加直接,并且抗蝕劑側壁保持未被涂覆。

?在需要結合定向蒸發使用正性抗蝕劑的情況下,實現和保持陡峭的抗蝕劑側壁

?當使用圖像反轉或負性抗蝕劑時,用于顯著底切抗蝕劑pro文件的工藝參數的應用

?如果抗蝕劑特征不是交聯的,必須注意在涂覆過程中不發生熱軟化

我們的開發人員:應用領域和兼容性

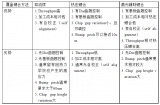

無機顯影劑(標準條件下的典型需求約為。每升光致抗蝕劑20升顯影劑)

AZ顯影劑基于磷酸鈉和–偏硅酸,針對最小的鋁侵蝕進行了優化,通常在去離子水中以1 : 1的比例稀釋使用,從而獲得高對比度,或者不進行稀釋來獲得高顯影速率。這個開發者的暗蝕相比其他開發者略高。AZ 351B基于緩沖氫氧化鈉,通常用水稀釋至1 : 4,如果可以接受較低的對比度,則用于厚度高達1 : 3的抗蝕劑。

?

電子發燒友App

電子發燒友App

評論