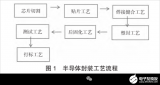

晶圓表面的潔凈度會影響后續(xù)半導體工藝及產(chǎn)品的合格率,甚至在所有產(chǎn)額損失中,高達50%是源自于晶圓表面污染。

晶圓表面的潔凈度對于后續(xù)半導體工藝以及產(chǎn)品合格率會造成一定程度的影響,最常見的主要污染包括金屬、有機物及顆粒狀粒子的殘留,而污染分析的結果可用以反應某一工藝步驟、特定機臺或是整體工藝中所遭遇的污染程度與種類。早期曾有文獻指出,在制造過程中,因未能有效去除晶圓表面的污染而產(chǎn)生的耗損,在所有產(chǎn)額損失中,可能占達 50% 以上的比例。

常見污染在工藝及產(chǎn)品中可能造成的影響,舉例來說,金屬污染會造成 p-n 結構中的漏電流,進而導致氧化物的擊穿電壓降低,以及載流子生命周期的減少。有機污染物可能會導致晶圓表面產(chǎn)生非預期的疏水性質、增加表面的粗糙度、產(chǎn)生霧化 (haze) 表面、和破壞外延層的生長,且在未先移除污染物的情況下,也會影響金屬污染的清洗效果。粒子污染則可能導致在蝕刻及微影工藝中,產(chǎn)生阻塞 (blocking) 或遮蔽 (masking) 的效應;在薄膜成長或沉積過程中,產(chǎn)生針孔 (pinholes) 和微孔 (microvoids),若粒子顆粒較大且具有導電性,甚至會導致線路短路。

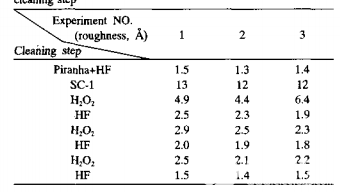

因此,如何確保晶圓表面無污染殘留一直是項重要的課題,在 1970 年代導入了以雙氧水為主的 RCA 混合物清洗液之后,已有多種不同的洗液配方被使用,像是傳統(tǒng)依序先以 1:1:5 的氨水:雙氧水:純水比例 (SC-1),而后使用 1:1:6 的鹽酸:雙氧水:純水比例 (SC-2) 的兩步驟清洗過程[1]。不同清洗過程的效力,需要根據(jù)實際需求與目的,并依不同機臺進行評估與檢測,其主要目的皆是希望藉由不同清洗過程的導入,可以將晶圓表面的污染進行清洗與去除。

金屬污染是三種污染中最常被討論的議題,可能來自于清潔、刻蝕、光刻、沉積等過程中所使用的試劑,或是工藝中所使用的機臺,如烘箱、反應器、離子注入等,亦有可能是對晶圓處理方式不慎所導致。

過去許多的分析技術及儀器都曾被用于金屬污染的測定,包括俄歇電子能譜儀 (Auger Electron Spectroscopy, AES)、二次離子質譜儀 (Secondary Ion Mass Spectrometry, SIMS)、飛行時間二次離子質譜儀 (Time of Flight-Secondary Ion Mass Spectrometry, TOF-SIMS)、拉瑟福德背散射光譜儀 (Rutherford Backscattering Spectrometry, RBS)和石墨爐原子吸收光譜儀 (Graphite Furnace Atomic Absorption Spectrometry, GF-AAS) 等,但由于每種機臺皆有其限制,例如因感度不足無法提供精準定量結果,只能進行極淺層的分析,或者無法同時進行多元素檢測,以及整體測定時間冗長等,都會使上述分析技術僅能達到有限的分析能力。

早先對于晶圓表面金屬的濃度檢測需求為 1010 atoms/cm2,隨著工藝演進,偵測極限已降至 108 atoms/cm2,可以滿足此分析需求的技術以全反射式熒光光譜儀 (Total Reflection X-ray Fluorescence, TXRF) 與感應耦合電漿質譜儀 (ICP-MS) 兩種為主,該如何判斷此兩種檢測儀器的使用時機,發(fā)揮金屬污染分析的最佳表現(xiàn)?

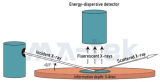

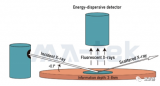

全反射式熒光光譜儀 (TXRF) - 利用 X 射線全反射原理,以極小角度的 X 射線激發(fā)晶圓片表面,獲得表面上的金屬污染物含量的映射圖,是一種高度表面敏感的分析技術,實現(xiàn)微量元素的分析檢測。

TXRF 具有非破壞性及可進行定點檢測的優(yōu)點,在過渡金屬元素如銅、鐵的檢測中,偵測極限約在 109–1010 atoms/cm2 的程度,符合一般檢測及監(jiān)測需求;唯在低質量數(shù)的金屬如鈉、鎂、鋁等,會有偵測極限偏高的現(xiàn)象;鋰、鈹、硼元素則無法檢測,另曾有文獻指出,TXRF 對于銅元素的測定有回收率偏低的狀況。TXRF 可以對樣品進行直測,或搭配滾珠法及氣相分解技術 (Vapor Phase Decomposition, VPD) 的樣品前處理手法進行晶圓表面污染檢測。

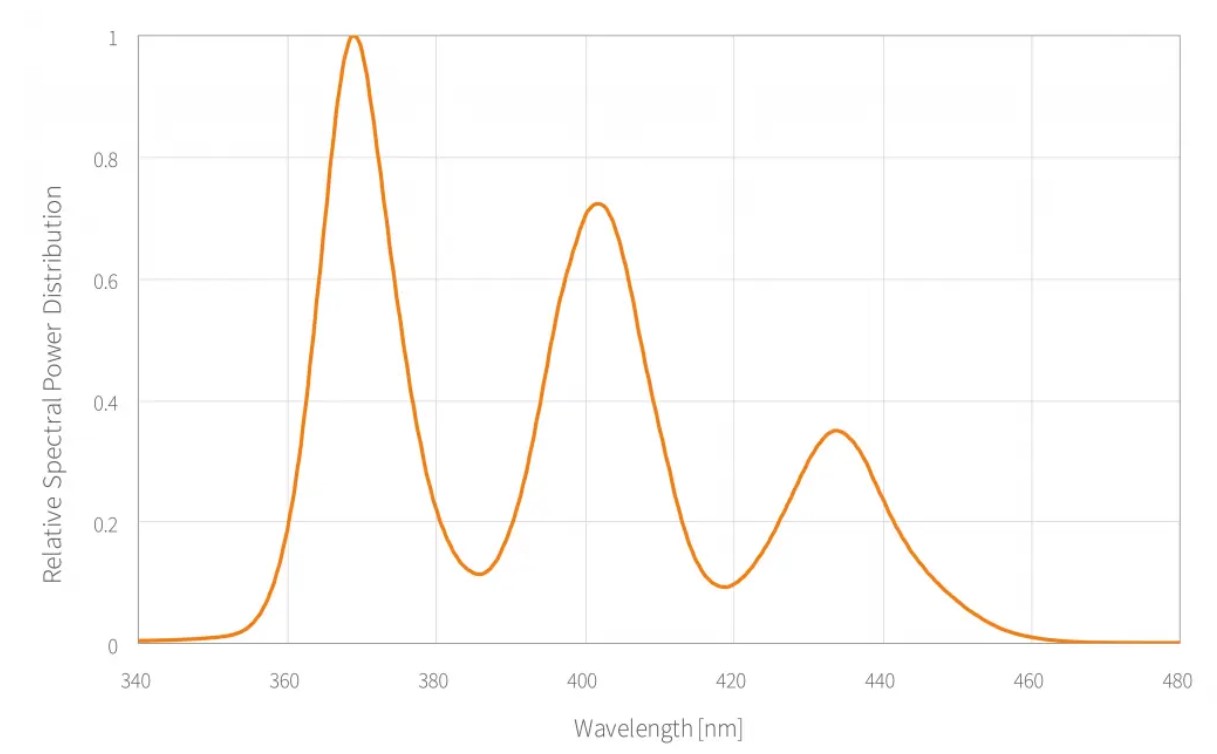

其測定的原理系使用單色的 X 光射源,以小于全反射角的角度入射至樣品表面,激發(fā)表面僅 3-8nm 原子層厚度的樣品,其所產(chǎn)生的熒光會被置于垂直樣品表面的偵檢器所測得,藉由分析其能量波長來提供定性的信息,訊號強度在經(jīng)由檢量線的換算后即可求得定量結果。

?

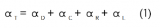

欲提高儀器偵測能力達到 108–109 atoms/cm2 的偵測極限,可以考慮搭配使用 VPD 或汽相處理技術 (Vapor Phase Treatment, VPT),對樣品進行濃縮前處理[2-4],或是采用同步輻射 (Synchrotron Radiation, SR) 光源增強入射光強度,來提升測定的偵測能力[5]。在 VPD 或 VPT 系統(tǒng)串聯(lián)使用中,不論是商業(yè)化機臺,或是自行設計組裝的系統(tǒng),主要都是將晶圓置放于高潔凈度的環(huán)境中,藉由氫氟酸蒸氣導入,使其凝結于親水性氧化硅表層,并以下列公式進行氧化硅的分解。

SiO2 + 6HF → H2SiF6 + 2H2O

H2SiF6 → SiF4 + 2HF

于晶圓表面凝結的液滴,在 VPD 中會進一步以傾斜晶圓角度匯集液滴,或是額外利用掃描溶液 (scanning solution) 幫助收集散布于晶圓表面的液滴;同時,變成疏水性 (hydrophobic) 特性的硅晶圓表面也有助于液滴的完整收集,收集的液滴經(jīng)過加熱而干涸在晶圓表面后,即可進行檢測。掃描溶液的成份會因需求而略有差異,通常除氫氟酸酸液外,會包含可幫助 Cu 回收率提高的雙氧水[6]。在 VPD 過程中,除了訊號可以有效提升之外,氣態(tài)的 SiF4 及具揮發(fā)程度的 H2SiF6,會在測定前因為加熱或本身的揮發(fā)性而逸散,也有助于降低Si基質溶解對測定過程造成的干擾 / 抑制效應。

VPD 的效能主要受到兩個因素的影響,分別為酸液對污染物的溶解效率以及酸液的回收效率,其濃縮倍率可簡單透過測試晶圓表面積相對于后來液滴干涸的測定面積來評估。由于將原本分布于整片晶圓上不同位置的表面污染物集中 / 濃縮至某一點做測定,因此雖然提升了系統(tǒng)感度,卻也失去了原先定點檢測的空間分辨率 (Spatial Resolution) 優(yōu)勢,若是濃縮后的樣品若整體金屬濃度太高,也會使得 Cu 測定回收率低于 50%。

考慮對于空間分辨率的需求,若不將分散的液滴以掃描溶液收集,而是直接對晶圓加熱,使凝結的液滴分別干涸于原處后直接進行測定,雖然其數(shù)據(jù)結果顯示偵測能力不如 VPD 系統(tǒng),僅提高了約 1.5–5.0 倍,卻可以適度地保留空間分辨率的優(yōu)點[3]。而在以 SR 為光源的研究中顯示,使用較高強度的光源可得到較佳的偵測極限,另外藉由使用低于 Si edge 的輻射,激發(fā)表面的 Al 原子而非襯底的 Si 原子,可以針對高于 1010 atoms/cm2 的 Al 污染進行檢測[7]。

在臺灣除了較少有 TXRF 的委測資源外,上述所提的 SR 也非廣設的光源設備,臺灣的 SR 光源主要位于新竹的同步輻射研究中心 (NSRRC),因此也限制了以其增加 TXRF 感度的便利性與實用性。

感應耦合電漿質譜儀 (ICP-MS) - 藉由高溫等離子破壞樣品基質成分,使用質譜儀分離離子進行量化分析,掃描靈敏且?guī)缀跛械厍蛏系脑亟钥蓚蓽y,具備強而有力的微量元素分析能力。

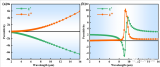

相較于較稀少的 TXRF,感應耦合等離子質譜儀 (Inductively Coupled Plasma Mass Spectrometry, ICP-MS) 在 1980 年代發(fā)展后,由于可藉由高溫等離子破壞樣品基質成分,并由高分辨率與高靈敏度的質譜儀進行待測物解析和測定,目前已被廣泛應用于環(huán)境、生物、鑒識科學、材料分析等諸多領域當中,再與不同設備串聯(lián) (hyphenation),可以達到許多特定的分析檢測需求目的。ICP-MS 可以測定的元素種類除了鹵素因為游離效率不佳而不適用外,其它不適用于 TXRF 或是無法檢測的低質量數(shù)元素,如鈉、鎂、鋁、鋰、鈹、硼等,皆可用 ICP-MS 得到良好的分析結果。于 8 吋及 12 吋硅晶圓表面檢測金屬污染時,對大部分金屬的偵測極限普遍落在 108–109 atoms/cm2 的偵測極限。

?

常見包含鐳射剝蝕系統(tǒng) (Laserablation, LA)、電弧系統(tǒng) (Arc)、火花放電系統(tǒng) (Spark),與這些系統(tǒng)串聯(lián)使固體樣品 (或生物樣品) 的直測變得可能。若與氣相層析設備 (Gas Chromatography, GC) 串聯(lián),則可以進行有機錫或有機鉛氣態(tài)化合物的分離與測定。與電熱式原子化器 (Electro Thermal Evaporation, ETV) 串聯(lián),可藉由升溫程序 (Temperature Program) 以及基質修飾劑 (Matrix Modifier),達到樣品基質的在線去除,進行少量樣品的分析檢測。但在未與上述特殊設備串連時,就會需要先將樣品轉變 / 消解成液態(tài)形式后才能進行檢測,如此一來便屬于破壞性分析,且無法提供樣品的定點檢測信息。

在晶圓表面的金屬污染檢測需求上,ICP-MS 需要先藉由氫氟酸分解晶圓表面原生 (native) 或沉積 (deposited) 的氧化硅膜層或氮化硅膜層,才能對收集的酸液進行分析檢測,并將結果換算成 atoms/cm2 的表面濃度單位。表面膜層的分解可以用手動 (Manual) 滴酸的方式,或是以自動化機器輔助 (VPD) 來進行,其中手動的方式亦稱為滾珠法、液滴走查法、直接酸液液滴滴覆分解法 (Direct Acid Droplet Decomposition, DADD)、液相分解-液滴收集法 (LPD-DC) 等不同名稱。

至于 VPD 系統(tǒng),則如前段 VPD-TXRF 段落所述,飽和氫氟酸蒸氣導入與親水性的氧化硅層反應后,裸露的疏水性晶圓表面會使額外使用的掃描溶液 (scanning solution) 易于進行表面液滴的滾動與收集,掃描溶液的成分會因不同實驗有所差異,但通常會包含可幫助 Cu 回收率提高的雙氧水。而過量的氫氟酸蒸氣和另外加入的氧化劑,例如硝酸或雙氧水,可促使氧化硅基質形成揮發(fā)性的 SiF4 氣體,減低了大量 Si 基質可能在 ICP-MS 測定中造成的基質干擾或是復合離子干擾,例如 47Ti(28Si19F)、68Zn(40Ar28Si)、及44Ca(28Si16O)。但由于是以氣體的方式進行表面氧化層的處理,膜層的厚度會影響暴露時間的長短,通常原生氧化層 (1.5–3.0nm) 會需要 20-30 分鐘,若是 10nm 以上的氧化層則可能會需要 3-12 小時的暴露時間;而手動的前處理方式,可直接以增加氫氟酸用量來減少整體薄膜刻蝕時間。

VPD 系統(tǒng)通常具備機器手臂來處理樣品,避免人為處理樣品過程中可能的污染導入,其機臺內部潔凈度通常為 Class1 環(huán)境,雖然可有效降低測定的背景值和偵測極限,但也因此使得機臺建置成本偏高。手動的滾珠法雖然較容易有額外污染的導入,但因為簡單、便宜、快速且彈性較高,較廣被實驗室采用。

目前 ICP-MS 搭配滾珠法或 VPD 已是多年來被應用于晶圓表面金屬污染檢測的手法,但對于部分的檢測需求仍會面臨尚待解決的問題。舉例來說,非硅晶圓如砷化鎵及氮化鎵晶圓,或作為載體的陶瓷、藍寶石、玻璃及石英等晶圓片,或是硅晶圓但表層非氧化硅 (SiOx) 或氮化硅 (SiNx) 的樣品,抑或是如多晶硅 (Poly-Si)、外延硅、硅化鎢 (SiW) 和鈦 (Ti) 等薄膜成份分析的適用性、貴重金屬 (Pd, Au, Pt 及 Ru 等) 檢測需求的條件最適化可能、以及具 pattern 晶圓和對晶圓邊際 (Edge)、側邊 (bevel) 檢測需求的不適用性[8]。

硅晶圓樣品的前處理方式多以酸液進行表面薄膜刻蝕,高濃度酸液可產(chǎn)生劇烈反應,但也有侵蝕底層晶圓的顧慮;若酸液濃度太低,則可能無法剝蝕足夠深度。不同厚度、不同材質特性的晶圓,如何透過不同的酸液及手法的選擇,達成金屬成份檢測的目標?

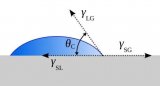

目前進行硅晶圓表面金屬污染檢測的樣品,絕大部分還是以表層為原生 (native) 或長成 (chemical grown and thermal grown) 的氧化硅薄膜或氮化硅薄膜的硅晶圓為主。此類硅晶圓樣品可用前述手動方式或 VPD 機臺進行前處理,雖然較厚的薄膜需要增加用酸量和反應時間,但薄膜蝕刻完畢后呈現(xiàn)的疏水性質可有助于判斷是否終止蝕刻;對于親水性的晶圓表面,便無法以此疏水現(xiàn)象來進行薄膜蝕刻終點的判斷。更甚者,部分如砷化鎵或是氮化鎵晶圓在含氫氟酸的酸液系統(tǒng)下,底材也會被緩慢的溶解 / 溶離,前處理時間的加長會造成對應襯底溶出的增加,雖然高純度晶圓對金屬污染的增加有限,但溶出的底材成分還是有機會在檢測設備中以質譜干擾或非質譜干擾的效應影響檢測數(shù)據(jù)。

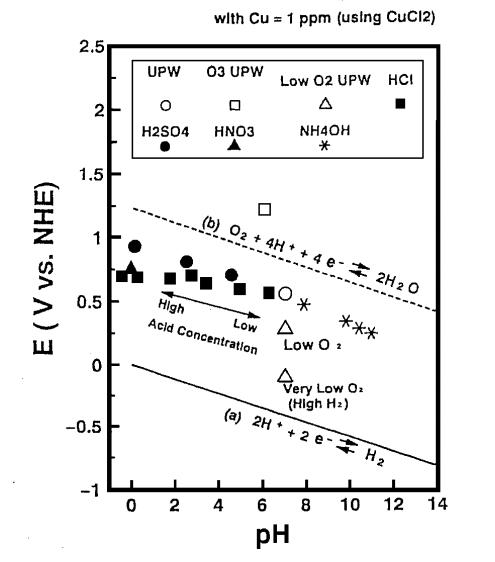

若考慮使用稀酸為萃取溶劑,雖然可避開襯底溶解的狀況,但也因此可能無法有效地將污染物由晶圓表面溶解 / 移除。透過文獻對于不同酸液在不同 PH 值與氧化還原電位下對 GaN 晶圓表面的清洗效果探討,顯示出低 PH 值和高氧化還原電位的清洗溶劑,有助于減少 GaN 表面的金屬污染[9]。此部分的探討類似其他文獻中對于晶圓表面 Cu 元素清洗效率的探討,未來在非硅晶圓表面金屬元素的清洗、移除或濃度監(jiān)測時,幫助進一步了解晶圓材質特性及待測物的氧化還原電位,以及清洗、收集溶液的 PH 值會有助于目標的達成。此部分的實驗設計和驗證,包括對于樣品背景信息的了解,及實驗室是否有合適檢測設備可配合,可以預期將有一定程度的困難度。另外少數(shù)作為載體的陶瓷、玻璃、藍寶石晶圓等,考慮晶圓的回收使用,無法以含氫氟酸溶液進行樣品處理,僅能以稀釋后的硝酸溶液進行表面的污染物收集。

部分以單純氫氟酸無法溶解的薄膜,如 Poly-Si 薄膜,雖可以考慮以含硝酸與氫氟酸混酸對薄膜進行氧化與分解,但較高濃度的酸液除了反應劇烈外,也有進一步蝕刻到底層晶圓的顧慮;若酸液濃度太低,則可能無法剝蝕足夠深度,因此難以用手動方式進行此類薄膜的污染檢測。在 VPD 機臺中有提供 bulk etching option 的功能,可以同時導入臭氧 (ozone) 和氫氟酸,在蝕刻的同時一邊進行成份測定,達到對 Poly-Si 中金屬成分檢測的需求。文獻中指出,以 Bulk etching option 方式進行分析的樣品表面,較容易會呈現(xiàn)出明顯的粗糙度及親水性,使懸于掃描噴嘴 (scanning nozzle) 前端的掃描溶液容易因此流出[10]。

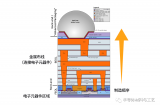

具 pattern 的硅晶圓由于工藝過程中光刻膠的使用與殘留,有可能使得使用的酸液被限制于 pattern 內,除了會造成酸液回收率低落或無法回收的可能外,酸液難以在晶圓表面流暢地滾動也會導致各別位置的蝕刻時間與深度有所差異。此類晶圓的檢測目前還沒有較佳的解決方案,或許可考慮浸泡在酸槽中,但預期會有晶背的貢獻;或以大量酸液將測試面整面覆蓋的手法進行,但卻會因此導入很高的稀釋比率,進而提高未檢出 (Not detectable, ND) 的機率。

?

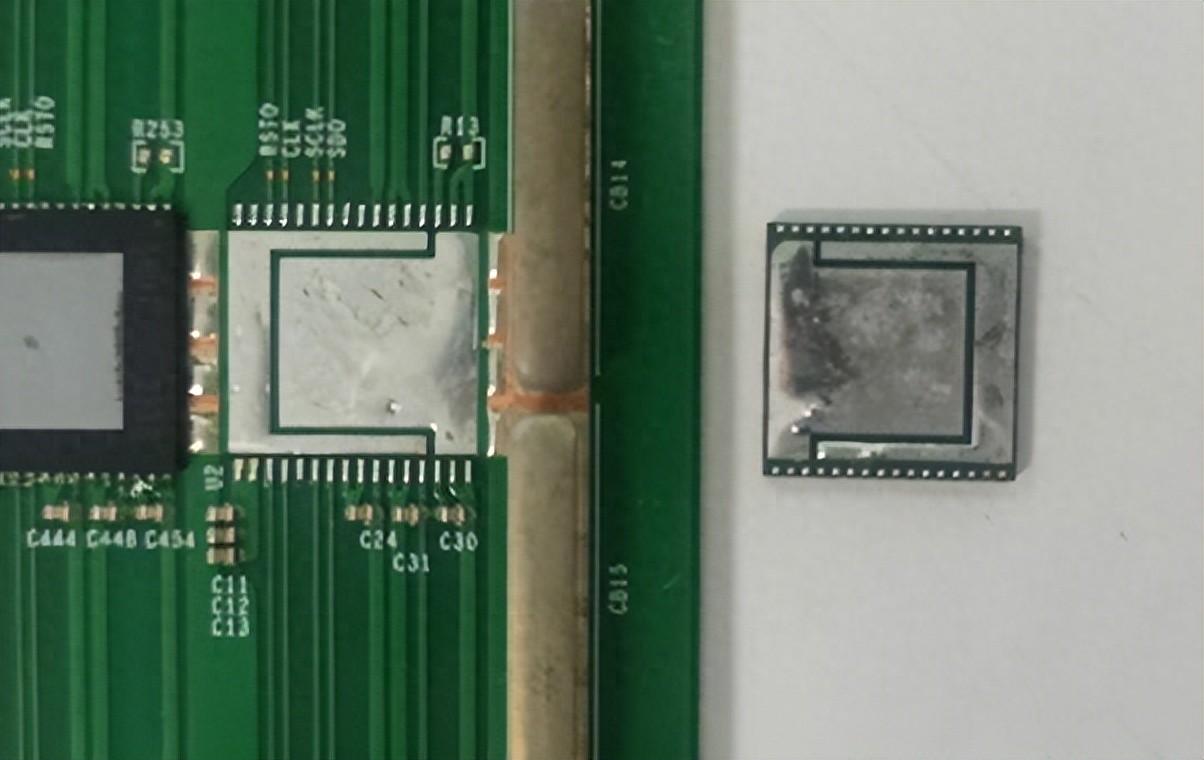

wafer 表面 pattern 對滴覆液滴的影響,液滴受 pattern 限制住其液體的擴散和滾動的狀況。

上述兩種不同的樣品檢測需求,均較難以 VPD-ICP-MS 或 LPD-DC-ICP-MS 達成,或許可評估以 TXRF 直接進行樣品分析,雖然仍會面臨到偵測極限偏高的問題,但可避開酸液成份的選擇與前處理時間的探討。

在特殊待測元素的檢測上,主要考慮的是貴重金屬的檢測。對于銥 (Ir)、釕 (Ru)、鈀 (Pd)、金 (Au) 及鉑 (Pt) 等貴重金屬待測物的前處理,須先使用 HF 酸液使硅晶圓表面成為疏水性,后再導入包含硝酸及鹽酸,類似于王水 (Aqua Regia) 配方的酸液為掃描溶液,才能提高待測物的回收率。但不同貴重金屬元素對于鹽酸及硝酸的最佳使用濃度不同,其回收率普遍落在 20-80% 間[10-11],參考文獻中以類似的取樣手法,對于 Au、Pd、Pt 及 Ag 的測定可得到 74-98% 的回收結果[12]。

對于晶圓邊緣 (Edge) 及側邊 (Bevel) 的測定需求,主要用來評估晶圓在晶舟盒中接觸的區(qū)域所導入的污染程度,若可以準確的評估污染的分布區(qū)域,就可以提高晶圓表面可使用的區(qū)域比例,但在沒有特殊工具配合時,ICP-MS 是難以對此兩區(qū)域進行檢測的[12]。雖然實驗室可以根據(jù)需求,考慮在一 PFA 材質對象表面刻畫出一個特定深度的溝槽,限制只有離邊緣一定距離可浸泡至溝槽內的酸液,來進行特定位置的取樣,但即便是借助這類自行設計的工具進行前處理,仍然會因為取樣面積較小而限制了可取得的待測物絕對量。針對此兩位置的污染評估,以 TXRF 進行定點檢測或許反而是較直接、簡單的儀器選擇[13]。

在半導體工藝中,微量的污染物即有可能導致組件、晶圓或最終電子組件的腐蝕、侵蝕、電子遷移或短路。為了最大限度的減少晶圓表面污染可能造成的缺陷,除了精準控制工藝步驟及環(huán)境條件,金屬污染檢測是確保達到最高合格率不可或缺的分析步驟。

綜合以上所述,晶圓表面的金屬污染檢測可以協(xié)助評估晶圓經(jīng)過某一工藝、特定機臺或是其所有工藝歷程的金屬污染貢獻,目前 VPD-TXRF、VPD-ICP-MS 或是 LPD-DC-ICP-MS 在針對 8 吋及 12 吋晶圓進行檢測時,皆有機會滿足 108-1010 atoms/cm2 的檢測需求,部分元素甚至可接近 107 atoms/cm2 或更低的程度。

其中 TXRF 可滿足定點檢測的需求,而且不需進行特別的樣品前處理,除原本低質量數(shù)元素不適用之外,偵測極限也普遍落在 1010 atoms/cm2 的程度。對樣品的非破壞性,使同一樣品有機會進行重復檢測與驗證,因此常被用于產(chǎn)線的在線監(jiān)測設備。若進一步搭配 VPD 進行樣品前處理,雖然會喪失原有的定點檢測能力,但偵測極限可以提升到 108-109 atoms/cm2,滿足現(xiàn)下金屬表面金屬檢測需求。

機臺普遍度較高且偵測能力較佳的 ICP-MS,可針對 TXRF 難以檢測的低質量數(shù)元素進行測定,但因其無法如同表面分析技術般,直接對晶圓表面污染進行檢測,必須以酸液溶解破壞表層的氧化硅或氮化硅薄膜后,才能進行檢測,因此在后續(xù)面臨其他材質的晶圓樣品,或是特殊的薄膜樣品時,酸液的配方與適用性仍是需要持續(xù)討論的課題。

審核編輯:湯梓紅

電子發(fā)燒友App

電子發(fā)燒友App

評論