更高功率密度和更高效的車載充電器設(shè)計(jì)的重要方面和解決方案

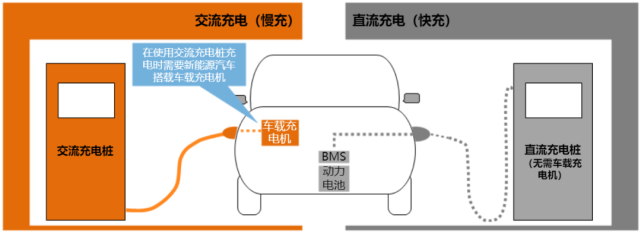

汽車行業(yè)的發(fā)展和創(chuàng)新在汽車設(shè)計(jì)的幾乎所有方面都在快速發(fā)展,包括底盤、動(dòng)力總成、信息娛樂、連接和駕駛輔助系統(tǒng)。由于駕駛員的擔(dān)憂和壓力增加,對電池電動(dòng)汽車 (BEV)的快速和廣泛采用提出挑戰(zhàn)的一個(gè)主題是為這些車輛充電所需的時(shí)間——尤其是在長途公路旅行中。車載充電器 (OBC)的設(shè)計(jì)是一個(gè)受到比大多數(shù)人更嚴(yán)格審查的領(lǐng)域。?

為了尋求更高功率密度和更高效的 OBC,設(shè)計(jì)人員正在尋求先進(jìn)技術(shù),通過從當(dāng)前的基于硅的解決方案轉(zhuǎn)向使用寬帶隙 (WBG) 材料的功率半導(dǎo)體技術(shù),從而在創(chuàng)新中邁出新的一步,例如如碳化硅和氮化鎵. 與基于硅器件的傳統(tǒng)拓?fù)湎啾龋坏?WBG 器件的改進(jìn)的品質(zhì)因數(shù) (FoM) 被充分理解,創(chuàng)新的想法可以幫助設(shè)計(jì)人員開發(fā)具有更高開關(guān)頻率的新拓?fù)洌{(diào)制方案不可能或過于復(fù)雜之前實(shí)施。此外,有效的熱設(shè)計(jì)(即包括新冷卻概念的創(chuàng)新封裝)為即將到來的 OBC 設(shè)計(jì)在功率密度和效率方面開辟了前景。?

本文確定了 OBC 設(shè)計(jì)的趨勢,比較了半導(dǎo)體技術(shù)之間的 FoM,并介紹了新的表面貼裝器件 (SMD) 封裝。綜合解決方案帶來不同拓?fù)浣Y(jié)構(gòu)的創(chuàng)新,提供更高的效率和功率密度,并實(shí)現(xiàn)將電動(dòng)汽車集成到智能電網(wǎng)的雙向性。?

OBC 趨勢

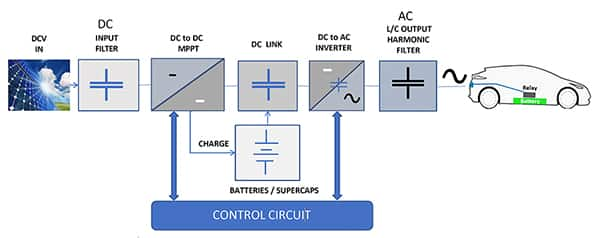

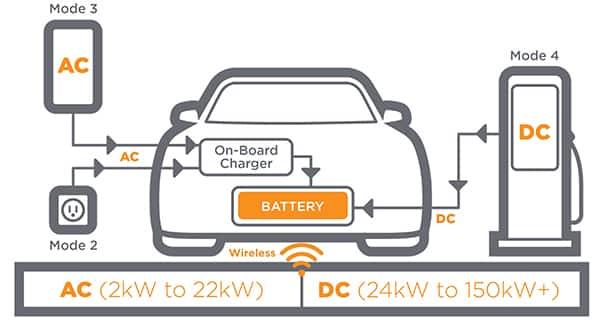

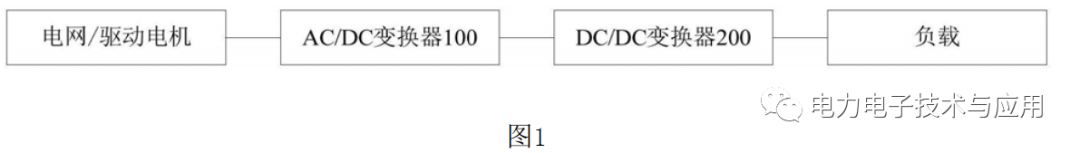

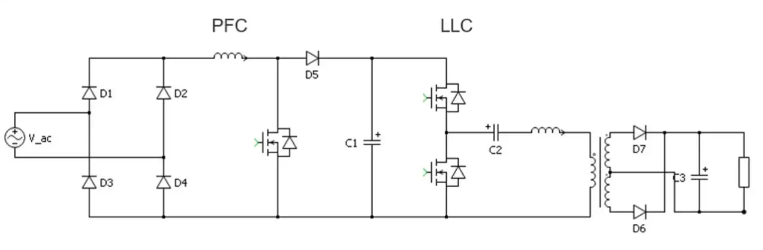

OBC 的作用是將來自電網(wǎng)的交流電轉(zhuǎn)換為可用于為牽引電池充電的直流電壓。因?yàn)?OBC 只能在車輛停止時(shí)執(zhí)行此功能,而 DC/DC 只能在車輛移動(dòng)時(shí)執(zhí)行,所以這個(gè)概念增加了額外的重量,必須隨身攜帶但也需要冷卻。因此,必須最小化 OBC 和 DC/DC 的尺寸和重量,以減少其對行駛里程的影響以及e-Powertrain 車廂中占用的體積,同時(shí)仍允許快速高效的充電。?

同樣,在未來電網(wǎng)法規(guī)向智能電網(wǎng)發(fā)展的影響下,以及為停電或自然災(zāi)害提供應(yīng)急電源的可能性,OBC也受到它們需要允許雙向電力流動(dòng)這一事實(shí)的影響。 .?

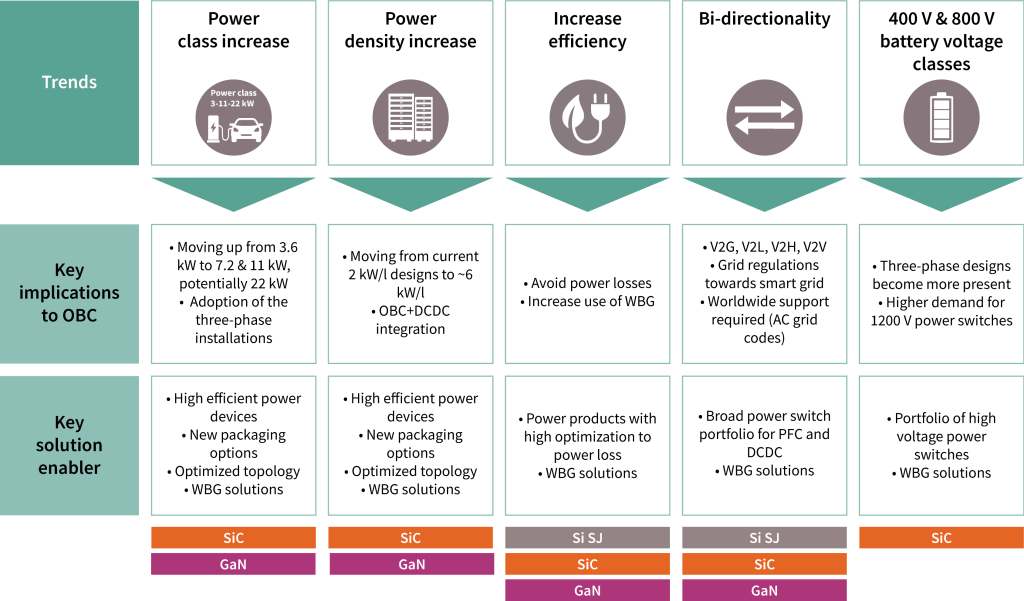

在確定 OBC 設(shè)計(jì)師面臨的五個(gè)關(guān)鍵挑戰(zhàn)時(shí),這些方面密切相關(guān)且相互關(guān)聯(lián):?

功率等級(jí)不斷增加以加快充電時(shí)間。當(dāng)前的插電式混合動(dòng)力汽車和 BEV 具有 3.6 至 7.2 kW 功率等級(jí)的 OBC。原始設(shè)計(jì)制造商在未來三到五年內(nèi)為下一代電動(dòng)汽車設(shè)計(jì)的當(dāng)前 OBC 設(shè)計(jì)正在上升到 7.2 到 11 kW 的功率等級(jí)范圍。對于配備 800 V 電池的豪華車或高端汽車,OBC 可設(shè)計(jì)為高達(dá) 22 kW。?

功率密度的增加意義重大,因?yàn)樗馕吨叽绾椭亓康臏p小,有助于擴(kuò)大電動(dòng)汽車的行駛里程。提高效率不僅減少了 OBC 內(nèi)的熱量積聚(由于減少了熱管理,從而減小了尺寸并增加了功率密度),而且還允許將來自有限電網(wǎng)的更多能量傳遞給牽引電池,從而減少充電時(shí)間.?

效率的提高與前兩個(gè)趨勢密切相關(guān)。如果沒有更高效的電源轉(zhuǎn)換器,就不可能以更高的功率密度實(shí)現(xiàn)更高的功率等級(jí)。同樣,可能會(huì)引入針對 OBC 轉(zhuǎn)換器效率目標(biāo)的額外規(guī)定,例如油箱到車輪的效率。?

雙向操作的要求是 OBC 設(shè)計(jì)人員面臨的另一大挑戰(zhàn)。隨著電動(dòng)汽車變得越來越普遍,電網(wǎng)的壓力將顯著增加,尤其是當(dāng)人們在每天通勤后的晚上給車輛充電時(shí)。電力供應(yīng)商認(rèn)識(shí)到,電動(dòng)汽車中存儲(chǔ)的大量能量可能不會(huì)立即需要。這可以返回到電網(wǎng)或用于在高峰時(shí)間為單個(gè)房屋供電,以減少高峰能源需求。然而,要做到這一點(diǎn),OBC 需要能夠?qū)⒛芰繌臓恳姵貍鬏敾仉娋W(wǎng),而不是僅僅為 EV 充電。?

電池電壓正在增加。盡管 400-V 電池在未來五年多仍將是主流,但 800-V 電池已經(jīng)變得越來越有吸引力。主要?jiǎng)訖C(jī)主要是在充電和向牽引電機(jī)輸送能量時(shí)減少電纜中的電流和相關(guān)的 I 2 R 損耗。?

圖 1 著眼于最重要的趨勢以及 OBC 設(shè)計(jì)中的相應(yīng)影響以及每個(gè)趨勢的關(guān)鍵解決方案促成因素。?

圖 1:OBC 設(shè)計(jì)趨勢對電源設(shè)計(jì)人員提出了若干挑戰(zhàn)?

所選擇的拓?fù)浣Y(jié)構(gòu)對于應(yīng)對這些挑戰(zhàn)至關(guān)重要,所使用的技術(shù)也是如此——尤其是對于開關(guān)組件。在大多數(shù)情況下,WBG 解決方案可以為提供所需的性能優(yōu)勢做出重大貢獻(xiàn)。?

Si、SiC 和 GaN 之間的品質(zhì)因數(shù)和技術(shù)差異

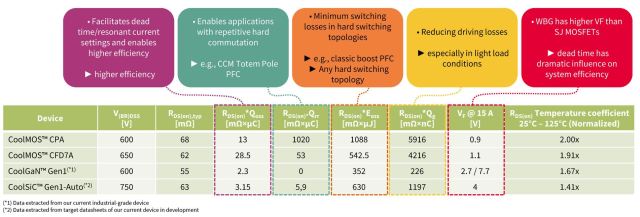

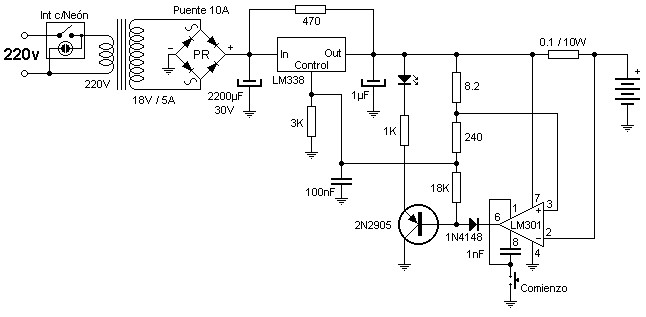

分析哪種 WBG 設(shè)備適合 OBC 應(yīng)用的第一步是比較每種技術(shù)的不同 FoM。這些總結(jié)在圖 2 中。?

圖 2:英飛凌提供的不同技術(shù)之間的 FoM 比較?

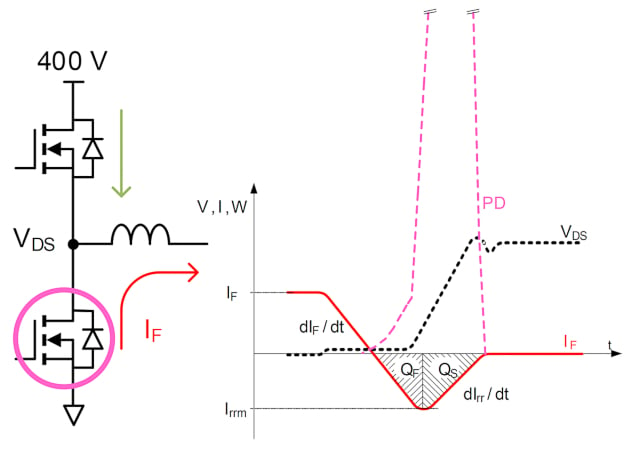

這些 FoM 中的每一個(gè)都有不同的含義,并量化了不同拓?fù)渲写嬖诘暮x。值得一提的是,包括RDS( on)溫度系數(shù)在內(nèi)的FoM值越低,該技術(shù)在應(yīng)用中的定位就越好。正確選擇技術(shù)不是僅選擇一種 FoM,而是選擇它們的組合。?

例如,R DS( on) × Q rr + R DS( on) × E oss + R DS( on )溫度系數(shù)的組合表明 SiC 或 GaN 是硬開關(guān)應(yīng)用的最佳候選者,例如連續(xù)導(dǎo)通模式圖騰柱功率因數(shù)校正(PFC),并具有最佳的性價(jià)比。另一方面,R DS( on) × Q oss + R DS( on) × Q g + V F的組合+ R DS( on)溫度系數(shù)表明 GaN 是最適合用于軟開關(guān)應(yīng)用的技術(shù),可在非常高的開關(guān)頻率 (>400 kHz) 下工作。因此,通過減小磁性元件和其他無源器件的尺寸,以及在硅基難以實(shí)現(xiàn)的高功率密度設(shè)計(jì)中減少冷卻工作,實(shí)現(xiàn)了系統(tǒng)級(jí)成本的降低匹配的解決方案。?

通過創(chuàng)新的封裝和冷卻方法進(jìn)行新的熱設(shè)計(jì)

在承認(rèn) WBG 技術(shù)的優(yōu)勢的同時(shí),設(shè)計(jì)人員還必須意識(shí)到提高熱性能在實(shí)現(xiàn)這些重要目標(biāo)方面起著至關(guān)重要的作用。?

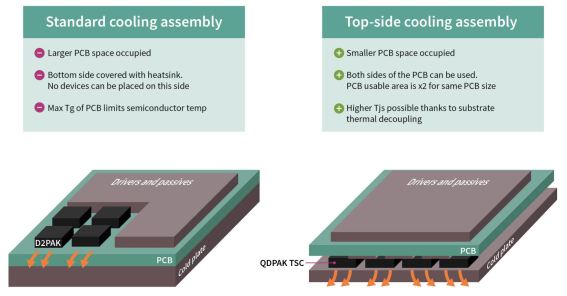

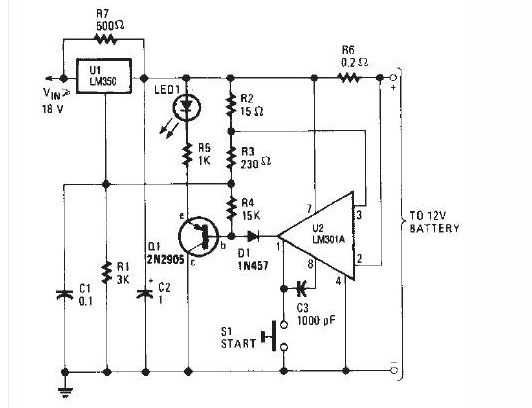

在當(dāng)前的SMD 設(shè)計(jì)中,熱量的傳導(dǎo)路徑是向下的,通過元件的支腿進(jìn)入 PCB,PCB 與散熱器相連。在具有挑戰(zhàn)性的應(yīng)用中,功率組件可以安裝在絕緣金屬基板 (IMS) 上,從而提高熱性能,因?yàn)樗葮?biāo)準(zhǔn) FR4 材料具有更好的熱導(dǎo)體。然而,熱量的自然傾向是上升,使得底部冷卻 (BSC) 似乎有些違反直覺。?

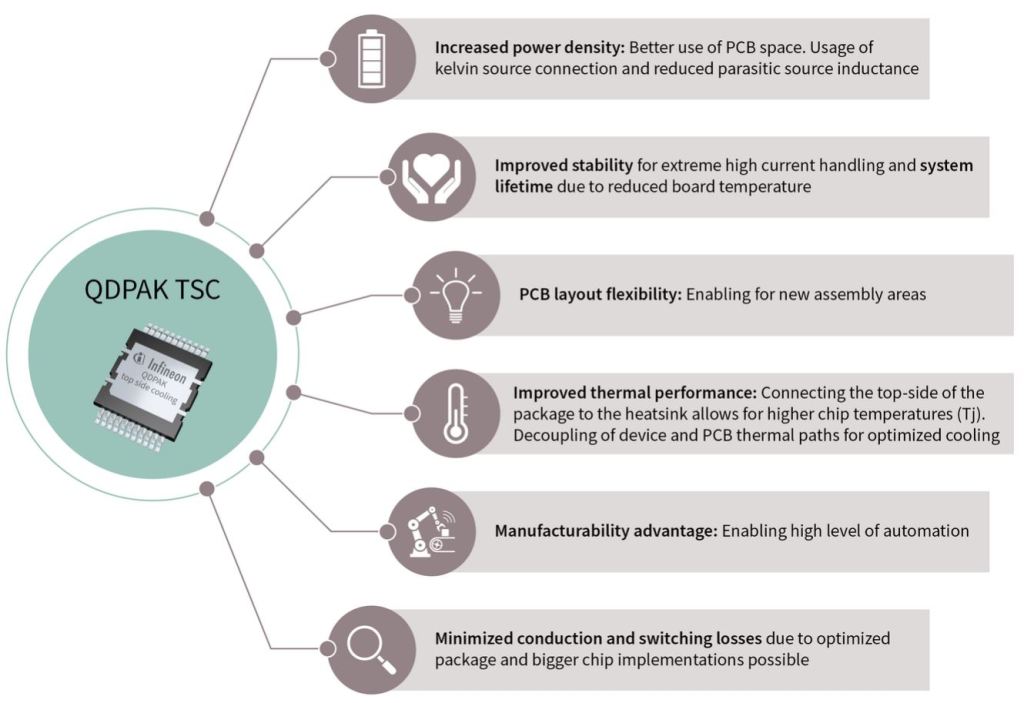

通過創(chuàng)新封裝,英飛凌開發(fā)了頂部冷卻 (TSC)分立半導(dǎo)體和 IC。這一概念不僅利用了熱量的自然向上流動(dòng),而且提供了許多有利于 OBC 設(shè)計(jì)和其他類似應(yīng)用的額外好處。?

在 BSC 中,冷板/散熱器通常連接到 PCB/IMS 的底部以散熱。這排除了將組件放置在一側(cè)的可能性,從而將功率密度降低了 2 倍。此外,半導(dǎo)體器件與 PCB 熱粘合,這意味著它們將在相同的溫度下工作。由于 FR4 PCB 的玻璃化轉(zhuǎn)變溫度低于許多 WBG 器件的工作溫度,因此它們無法充分發(fā)揮其潛力。?

圖 3:TSC 允許雙面組件放置,從而使功率密度翻倍。?

通過將冷板粘合到功率組件的頂部,這些問題很容易解決,允許將組件放置在兩側(cè),并且可以在整個(gè)工作溫度范圍內(nèi)使用 WBG 設(shè)備。?

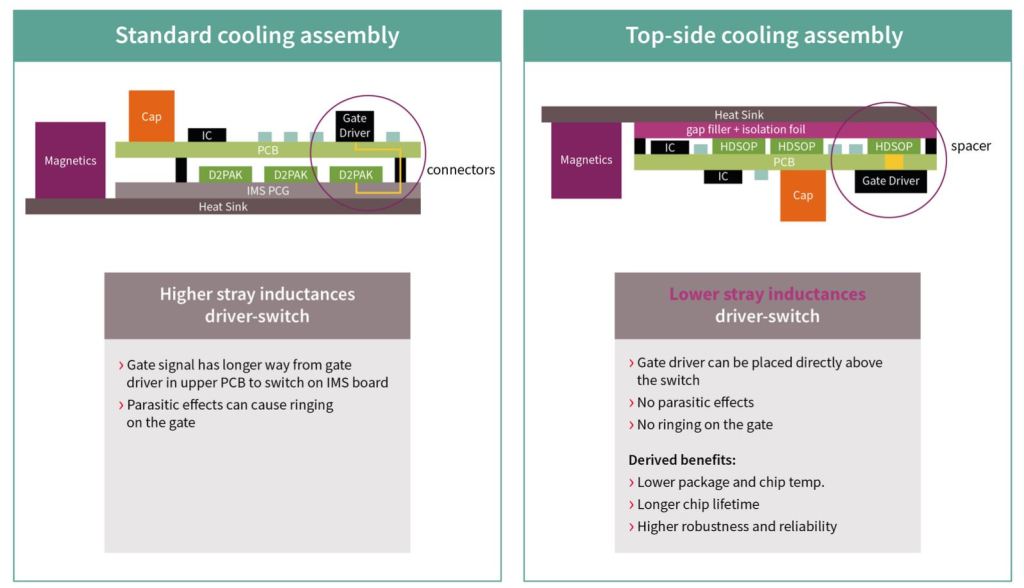

由于 IMS 通常涉及為驅(qū)動(dòng)器和無源元件使用單獨(dú)的 FR4 PCB,柵極驅(qū)動(dòng)器和晶體管之間可能存在很大距離,這不可避免地會(huì)增加導(dǎo)致振鈴的寄生效應(yīng),這在使用 WBG 器件時(shí)是一個(gè)非常微妙的話題.?

圖 4:雙面組件允許較短的柵極走線,從而消除了寄生效應(yīng)。

由于 TSC 允許將所有組件放置在同一雙面 PCB 上,因此驅(qū)動(dòng)器可以直接放置在相應(yīng)的晶體管下方,從而消除了 PCB 引起的寄生效應(yīng)。這提高了系統(tǒng)性能并延長了 MOSFET 的使用壽命。?

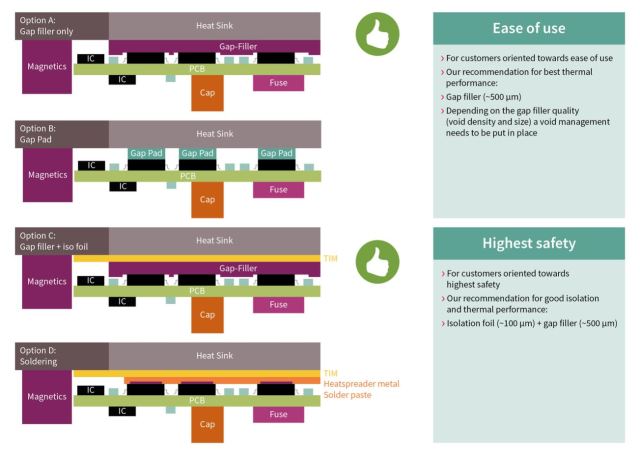

存在多種將晶體管封裝熱粘合到散熱器/冷板的選項(xiàng)。一般來說,最直接的方法是在 MOSFET 和散熱器之間放置一個(gè)導(dǎo)熱的間隙填充墊。厚度約為 0.5 毫米,這提供了最佳的熱性能,前提是間隙填充物中的任何空隙都得到了解決。?

圖 5:間隙填充物是首選的熱粘合方法,為 HV 應(yīng)用添加了絕緣體。

在高壓應(yīng)用中,填隙劑在晶體管和導(dǎo)電散熱器之間提供足夠的電氣隔離方面并不可靠。在這種情況下,大約 0.1 mm 的隔熱材料被放置在間隙填充物和散熱器之間,以提供適當(dāng)水平的電氣隔離,同時(shí)保持出色的熱性能。?

英飛凌的QDPAK (PG-HDSOP-22-1)器件專門設(shè)計(jì)用于利用 TSC 的優(yōu)勢。提供多種功能以適應(yīng)不同的應(yīng)用。提供了一個(gè)開爾文源引腳以實(shí)現(xiàn)高水平的可控性和滿載效率。對稱的平行引線布局可確保 PCB 的機(jī)械穩(wěn)定性以及易于組裝和測試。?

圖 6:支持 TSC 的 QDPAK 具有多種可制造性/組裝優(yōu)勢。?

WBG 器件支持的具有雙向功率流的拓?fù)?/strong>

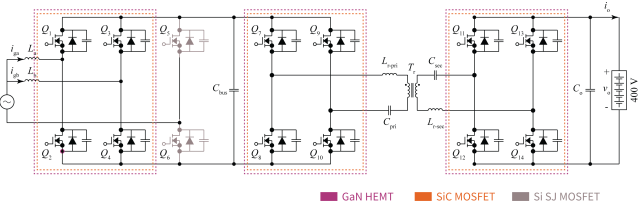

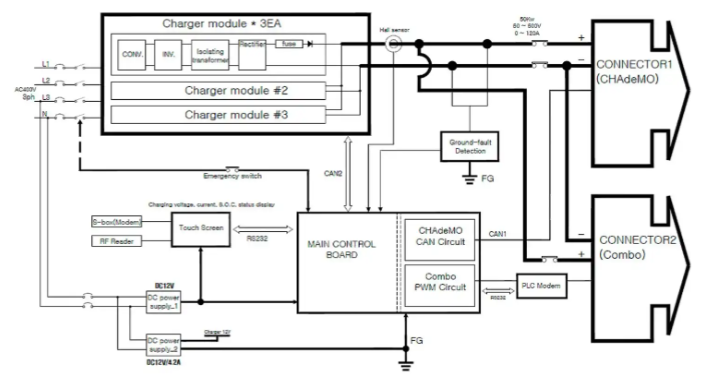

讓我們從單交流相中最廣泛使用的配置之一開始,以實(shí)現(xiàn)雙向性,允許車輛到電網(wǎng) (V2G)/車輛到負(fù)載 (V2L)-AC 負(fù)載功能。對于 3.6 kW 功率級(jí)解決方案,PFC 拓?fù)涞膯蜗嗑妥銐蛄恕5牵瑢τ?7.2 kW 功率等級(jí),建議使用圖騰柱交錯(cuò)相位以保持適當(dāng)?shù)男屎蜔峁芾怼V/HV DC/DC 轉(zhuǎn)換器可以通過 CLLC 或雙有源橋拓?fù)鋵?shí)現(xiàn)。選擇取決于整個(gè)負(fù)載所需的峰值/整體效率以及首選的可控性。?

在功率半導(dǎo)體方面,每種拓?fù)涞?a target="_blank">推薦如圖 7 所示。WBG 技術(shù)的正確選擇取決于每個(gè)客戶的價(jià)值驅(qū)動(dòng)因素,例如效率、功率密度、成本、系統(tǒng)要求和所選拓?fù)洹V档靡惶岬氖牵绻?OBC 處于放電模式(即車輛到一切,或 V2X)作為功率因數(shù)等于 1 的電壓源,那么慢腿(Q5 和 Q6)可以填充硅超結(jié) (SJ) 晶體管。但如果 OBC 需要處理無功功率(功率因數(shù)不等于 1),那么慢腿必須安裝 WBG 晶體管,因?yàn)橛矒Q向事件必然會(huì)發(fā)生。?

基于圖 7 所示的拓?fù)洌3?Q5 完全關(guān)閉和 Q6 完全開啟可以啟用車輛到車輛 (V2V)、V2L-DC 負(fù)載和車輛到直流 (V2DC) 微電網(wǎng)選項(xiàng)。在這種情況下,前端轉(zhuǎn)換器用作交錯(cuò)式降壓轉(zhuǎn)換器。?

通過共享同一電源電路,無需額外的設(shè)備和成本,即可高效便捷地實(shí)現(xiàn)雙向 AC/DC 和雙向 DC/DC 電力傳輸。?

圖 7:使用SiC MOSFET和/或GaN HEMT 晶體管代替 IGBT 和 SJ 器件,可以將 PFC 和 CLLC 中的開關(guān)頻率加倍,以實(shí)現(xiàn) > 4 kW/l 的功率密度。?

圖 7 所示的配置可以成為三相交流系統(tǒng)的構(gòu)建塊。換言之,每個(gè)構(gòu)建塊都連接到交流電網(wǎng)的每個(gè)相位,并且將 HV/HV DC/DC 轉(zhuǎn)換器的次級(jí)側(cè)連接在一起。這種方法可以實(shí)現(xiàn) 11-kW (3× 3.6 kW) 和 22-kW (3× 7.2 kW) OBC 設(shè)計(jì)。?

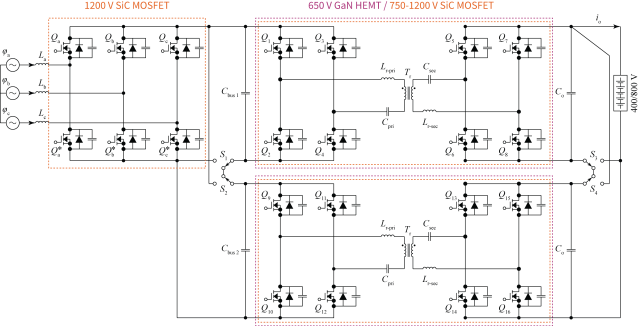

另一種有吸引力且更簡單的方法可以通過將 WBG 設(shè)備組合用于三相交流系統(tǒng)來實(shí)現(xiàn),如圖 8 所示。在這種配置中,有兩種可能的情況:?

根據(jù)交流電網(wǎng)供電配置以及 PFC 輸出端的直流母線電壓(在此基礎(chǔ)中為 B6/電壓源轉(zhuǎn)換器),HV/HV DC/DC 轉(zhuǎn)換器可以串聯(lián)(對于三相輸入)或并聯(lián)(單相輸入)。這樣做的目的是保持變壓器的相同輸入輸出電壓轉(zhuǎn)換比。?

根據(jù) OBC 系統(tǒng)的功率密度、熱管理和效率要求,HV/HV DC/DC 轉(zhuǎn)換器可以在初級(jí)側(cè)串聯(lián)或并聯(lián)。?

圖 8:使用不同電壓等級(jí)的 SiC MOSFET 和 GaN HEMT 的三相/單相雙向解決方案,以及針對不同電池電壓等級(jí)的 HV/HV DC/DC 轉(zhuǎn)換器中的串聯(lián)/并聯(lián)布置。?

根據(jù)輸出電壓/電池電壓范圍,必須選擇適當(dāng)?shù)碾妷旱燃?jí),即 650-V GaN HEMT/750-V SiC MOSFET 或 1,200-V SiC MOSFET。選擇目標(biāo)效率、功率密度和可控性將決定拓?fù)浜凸β拾雽?dǎo)體技術(shù)。?

對于不太復(fù)雜的方法并將組件數(shù)量保持在最低限度,HV/HV DC/DC 轉(zhuǎn)換器可以由使用 1,200-V SiC 晶體管的單個(gè)轉(zhuǎn)換器組成。?

概括

電氣化和數(shù)字化的大趨勢正在顯著影響電動(dòng)汽車以及電動(dòng)汽車技術(shù)的設(shè)計(jì)、制造和商業(yè)化。OBC作為加快采用 BEV 和插電式混合動(dòng)力汽車的關(guān)鍵角色之一備受關(guān)注,在充電時(shí)間和行駛覆蓋范圍方面與內(nèi)燃機(jī)汽車競爭。?

已經(jīng)確定了影響 OBC 設(shè)計(jì)的五個(gè)主要趨勢。在所有這些產(chǎn)品中,WBG 技術(shù)的使用實(shí)現(xiàn)了更好的功率密度和效率,并擴(kuò)展了功率等級(jí)。設(shè)計(jì)人員必須充分了解每種技術(shù)的 FoM,才能針對不同的拓?fù)錅?zhǔn)確選擇最合適的解決方案。此外,該技術(shù)本身不足以改進(jìn)未來 OBC 設(shè)計(jì)的不同方面。采用新 TSC 方法的創(chuàng)新封裝對于進(jìn)一步利用 WBG 晶體管的優(yōu)勢至關(guān)重要。最后,WBG 器件支持具有先進(jìn)控制算法的創(chuàng)新拓?fù)浣Y(jié)構(gòu),允許雙向功率流動(dòng),從而將 BEV 集成到交流電網(wǎng)中。?

英飛凌的半導(dǎo)體解決方案可以實(shí)現(xiàn)電氣化的核心功能、延長行駛里程、縮短充電時(shí)間,并實(shí)現(xiàn)具有傳統(tǒng) 12V 域的高壓系統(tǒng)之間的雙向能量流動(dòng)。在此處了解有關(guān)該公司混合動(dòng)力車載電池充電器產(chǎn)品的更多信息。可以在此處找到有關(guān)其 WBG 技術(shù)的完整詳細(xì)信息。?

審核編輯:劉清

電子發(fā)燒友App

電子發(fā)燒友App

評論