在全球范圍內,在人工智能、基于云的物聯網、下一代射頻技術、電動汽車 (EV) 及其高級駕駛輔助系統 (ADAS) 和自動駕駛需求的推動下,電子行業正在發生重大變化,以廣泛采用基于碳化硅 (SiC) 和/或氮化鎵 (GaN) 半導體的寬帶隙電源開關。全球整體電力需求也在迅速增加,并且也在推動額外的需求。

這些趨勢給電源工程師和架構師帶來了巨大壓力,他們需要擴展現有的電源技術邊界,以在新一代電子系統設計中實現更高的系統效率、更快的響應時間以及可靠、穩健、尺寸更小、部件數量更少、成本更低的解決方案。

一個這樣的例子是電源正在推動滿足 80 Plus Titanium 效率水平的各種電源轉換應用,例如電信、服務器和數據中心或其他工業電源。為了滿足電源效率和尺寸改進目標,系統設計需要利用電源開關的進步并在電路中使用更合適的架構和解決方案。無橋功率因數校正 (PFC) 和 DCDC 轉換器中的快速開關寬帶隙碳化硅 (SiC) 或氮化鎵 (GaN) 功率開關和隔離式單芯片電流傳感器有助于提高效率和熱管理,并減小尺寸和組件計數以簡化 PCB 電路。

介紹

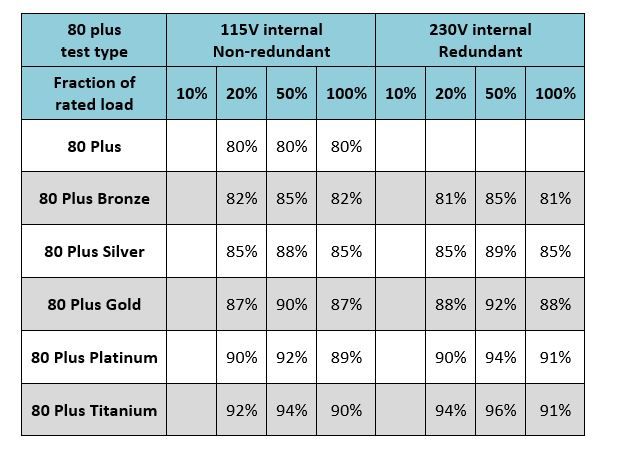

更高的效率和尺寸始終是開關電源設計中的重要考慮因素,尤其是在節能和環保方面。能源之星 80 PLUS 效率規范(于 2007 年推出)為 AC/DC 整流器從金級到白金級再到鈦級增加了更高的效率水平。

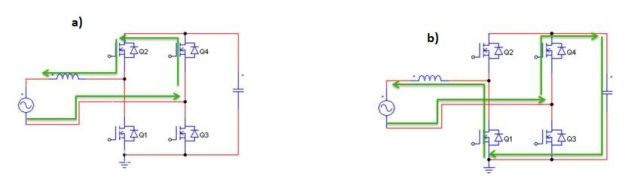

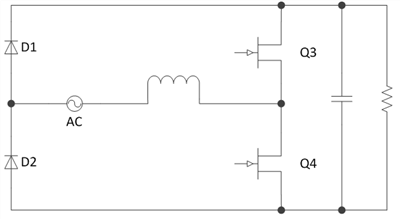

表 1:80plus 效率標準@1

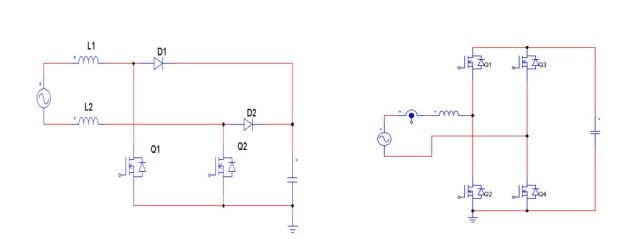

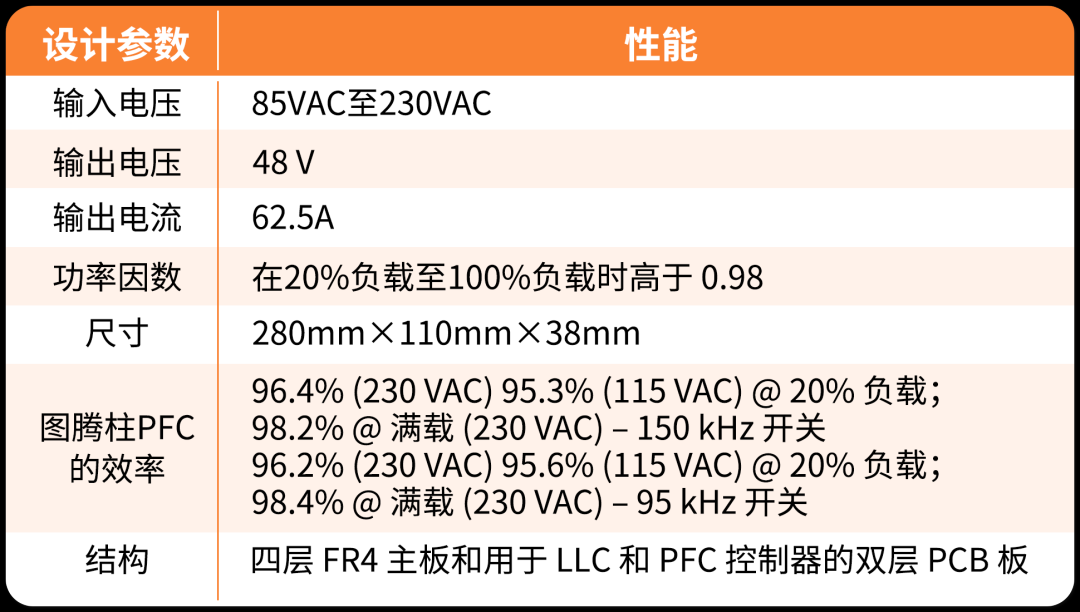

為滿足 80 Plus Titanium 標準,電源設計需要達到 96% Titanium 峰值效率。這意味著如果假設 DCDC 轉換器效率為 97.5% (98.5%*97.5%=96%),則功率因數校正 (PFC) 電路效率的目標效率應為 98.5%,對于 115V 和 230V 輸入條件總效率為 96% )。為了達到這種高效率水平,最合適的拓撲結構是無橋 PFC 電路,它不需要全波交流整流橋,從而減少相關的傳導損耗。有兩種類型的無橋 PFC 設計:無橋 PFC 和圖騰柱 PFC(圖 1A 和 1B)

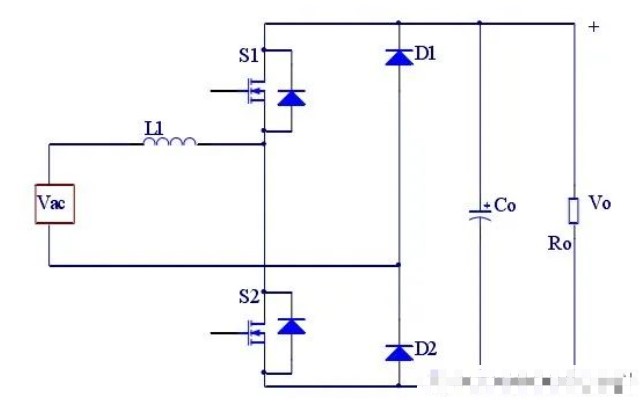

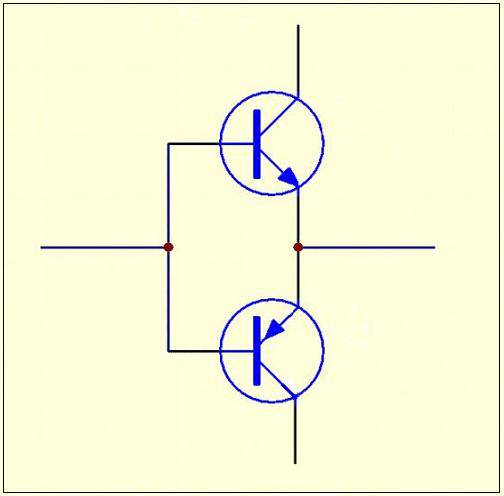

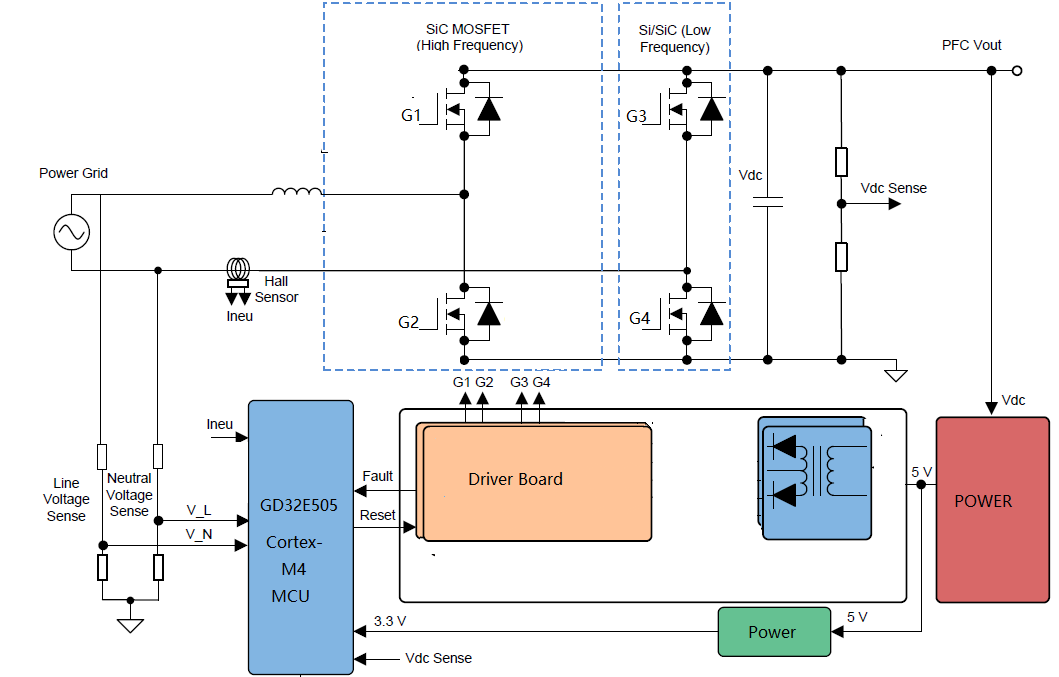

在本文中,我們將重點介紹 3.3kW 圖騰柱 PFC 的設計。與無橋 PFC 相比,圖騰柱 PFC 去除了輸入橋式整流器,并使用 MOSFET(金屬氧化物半導體場效應晶體管)代替整流二極管,以進一步提高整體效率。

圖 1:a) 無橋 PFC,b) 圖騰柱 PF

圖騰柱PFC的設計考慮

圖騰柱 PFC設計中為何需要 SiC-MOSFET

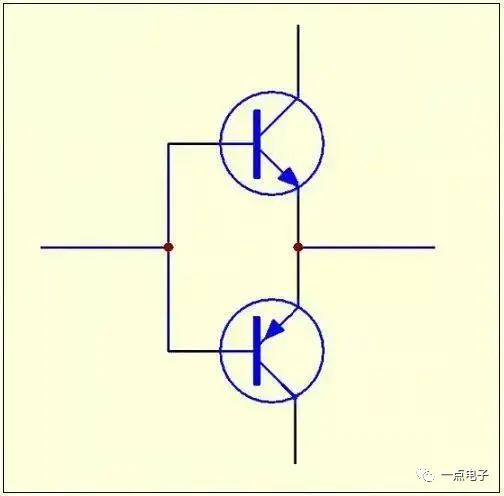

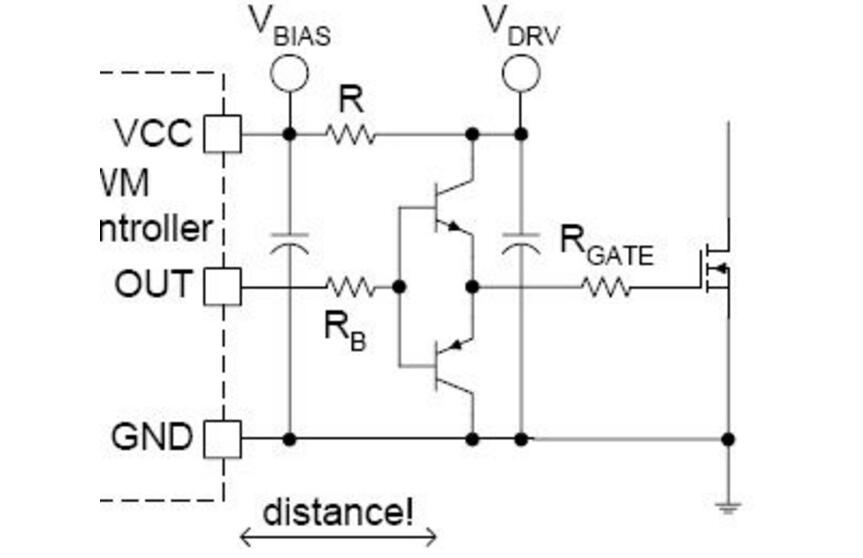

如圖 2 所示,圖騰柱 PFC 可被視為同步整流升壓 DCDC 轉換器。(DCDC 升壓轉換器提供高于輸入電壓的輸出電壓。)對于同步整流升壓,如果轉換器在 CCM(連續導通模式)條件下工作,一個大問題是 MOSFET 體二極管的反向恢復電荷。這意味著圖騰柱 PFC 只能在 DCM(不連續傳導模式)或 BCM(邊界傳導模式)模式下與傳統的 Si-MOSFET 一起工作。但兩者都有挑戰。

DCM PFC 只能支持低功耗應用。使用 BCM PFC 時,工作頻率變化很大。此外,峰值電流將是CCM PFC的2倍,這增加了EMI濾波器設計和效率優化的難度。隨著快速開關寬帶隙晶體管 SiC 和基于 GaN 的功率開關的可用性,它們具有最小的反向恢復電荷以及其他優勢,圖騰柱 PFC 設計現在可以在 CCM 模式下運行,以提供更高的效率和更高的功率。

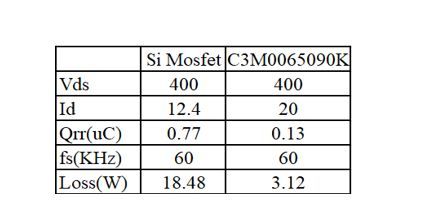

在本文中,我們將討論基于 SiC MOSFET、磁電流感應和 CCM 控制的圖騰柱架構和設計。我們選擇 Wolfspeed 的 SiC-MOSFET C3M0065090K 作為高頻開關,選擇 IXYS 的 IXFH80N65X2 作為低頻開關。選擇 SiC-MOSFET 而非 GaN-MOSFET 是基于 SiC-MOSFET 可提供此應用所需的更高擊穿電壓。使用 SiC-MOSFET 可以顯著降低反向恢復損耗,使圖騰柱 PFC 能夠在 CCM 模式下工作以支持更高的功率。Si-MOSFET 到 SiC-MOSFET 提供不同數量的體二極管損耗。

表 2 比較了 Si-MOSFET 和 SiC-MOSFET 之間的反向恢復損耗量。很明顯,SiC 器件顯著降低了體二極管損耗。圖表表明,SiC-MOSFET的反向恢復損失僅為1/6個的Si-MOSFET的。

表 2:體二極管損耗比較@2

正半線循環操作

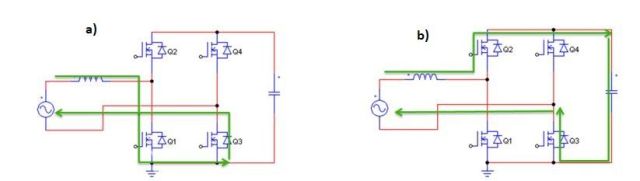

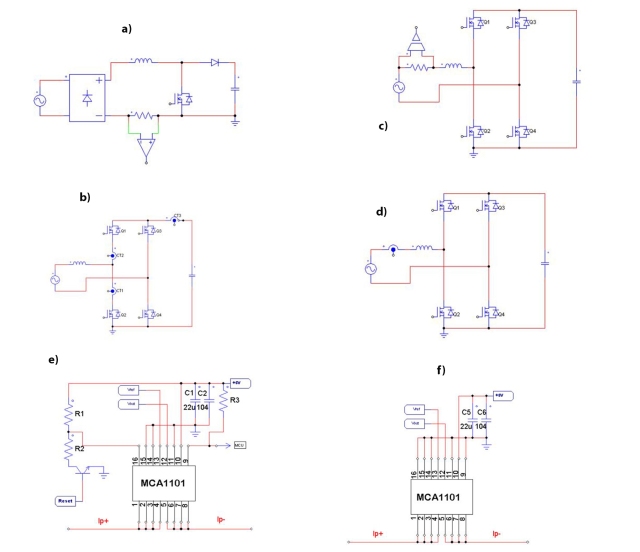

圖騰柱 PFC 的正半線循環操作如圖 2 所示。

Q1 和 Q2 是快速開關 SiC-MOSFET 器件(以高載波頻率運行) Q3 和 Q4 是傳統的低速 Si-MOSFET 器件(以 50 或 60Hz 運行) 圖騰柱 PFC 的電流路徑中只有兩個半導體器件. 在正半線周期中,Q1 充當主開關,Q2 充當同步整流 MOSFET,Q3 始終導通并充當電阻器。當 Q1 導通時,交流電源在電感中儲存能量,輸出電容支持負載電流。當 Q1 關閉且 Q2 開啟時,電感器中的交流電源和能量支持輸出電流并為輸出電容器充電。

圖 2:a) Q1 和 Q3 打開,b) Q2 和 Q3 打開

負半線循環操作:

圖騰柱 PFC 的負半線循環操作如圖 3 所示。

同樣,電流路徑中只有兩個半導體器件。在負半線周期中,Q2 充當主開關,Q1 充當同步整流器 MOSFET。Q4 始終導通并充當電阻器。當 Q2 導通時,交流電源在電感器中存儲能量,輸出電容器支持負載電流。當 Q2 關閉且 Q1 開啟時,電感中的交流電源和能量支持輸出電流并為輸出電容器充電。

圖 3:a) Q2 和 Q4 開啟,b) Q1 和 Q4 開啟

電流感應

在 PFC 應用中,主要使用平均電流模式控制,因為它簡單準確。對于平均電流模式控制,電流控制環路需要平均電感電流。

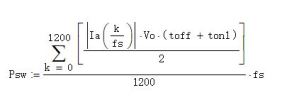

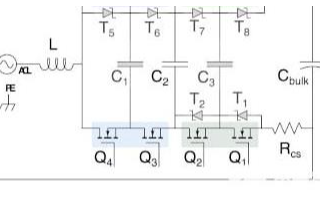

對于傳統的 PFC 設計,通常在地線上放置一個分流器以檢測電流,如圖 4a 所示。分流電阻器用于檢測輸入電流,放大器用于獲得不同的增益。該方法是對輸入電流進行采樣的最簡單方法。相比之下,使用圖騰柱 PFC 設計,沒有地線,電路不能像傳統 PFC 那樣對電流進行采樣。

對于圖騰柱 PFC,有幾種方法可以對電感電流進行采樣:1) 電流互感器 (CT),如圖 4b 所示,2) 帶有運算放大器和隔離器的分流電阻器,如圖 4c 所示,3) 磁電流傳感器模塊或 IC,如圖 4d 所示。

圖 4:a) 傳統 PFC 電流傳感器,b) 電流互感器 (CT),c) 帶有運算放大器和隔離器的分流電阻器,d) 基于霍爾效應或 AMR 傳感器的磁性電流傳感器模塊或 IC,e) 帶有 OCP 的 MCA1101 應用電路f) 無OCP功能的MCA1101應用電路

電流互感器

電流互感器 (CT) 可用于對電感器電流進行采樣。但是,由于電流互感器只能在交流中工作,因此它們更適合高頻設計。為了檢測開關電流,需要三個 CT 對通過 MOSFET 和整流器的正負循環電感電流進行采樣和積分。圖 4b 顯示了典型位置 CT。CT 提供測量隔離。盡管 CT 不需要單獨的隔離電源,但電路需要三個 CT 來重建線路電流。不幸的是,CT 還受到溫度的線性和滯后影響。其他挑戰是使用三個 CT 會增加成本并占用更多空間。

與運算放大器和隔離器分流

另一種方法是插入一個與電感器串聯的分流器,如圖 4c 所示。這種方法需要一個運算放大器、一個隔離器和一個單獨的隔離電源,隔離器和運算放大器周圍有多個無源元件。電路設計復雜,需要更多空間。此外,對于更高電流的應用,使用精確的低值電阻器來最小化功耗也是成本高昂的。此外,由于信號路徑上的光隔離器和運算放大器,輸出響應時間受到限制。組合輸出階躍響應時間很容易超過 1us。

使用分流器和運算放大器(無隔離器)進行非隔離電流測量,通常用于傳統 PFC 的接地回路,如圖 4a 所示,不適用于需要隔離電流測量的圖騰柱 PFC。

磁性電流傳感器模塊或 IC

具有霍爾效應或 AMR 磁場傳感器的隔離式磁性電流傳感器模塊或 IC 是一種有效且流行的電流感測方法。這些磁性電流傳感器提供所需的隔離,不需要單獨的隔離電源。典型的傳感器位置如圖 4d 所示。

然而,在選擇磁電流傳感器時有兩個主要挑戰需要克服

磁電流傳感器的帶寬有限:傳統的基于霍爾效應的傳感器模塊或 IC 的帶寬通常為 120kHz,在 120kHz 時具有 3db 失真。雖然它可以用于 50Hz PFC 電流,但其緩慢的輸出響應時間(與帶寬相關)無法支持峰值和過流保護所需的快速響應時間。對于快速開關電流,它會導致峰值電流保護延遲。此外,在實際應用中,電流測量通常在開關 PWM 脈沖的中間完成。為此,電流傳感器 IC 或模塊需要支持在基于 SiC 或 GaN 的圖騰柱 PFC 中以高開關頻率測量電流所需的更高帶寬。

電流傳感器模塊的大尺寸:電流傳感器模塊通常使用帶有霍爾效應傳感器的鐵氧體磁芯。此類磁電流傳感器模塊的選擇需要精確、高帶寬、低相位延遲和快速輸出響應時間,以進行測量和保護。電流傳感器模塊的尺寸會影響所需的空間,從而影響 PFC 解決方案的功率密度。此外,高帶寬和精確的電流傳感器模塊成本更高。

在此設計中,選擇了來自 ACEINNA 的高精度 4.8kV 隔離式電流傳感器 IC (MCA1101-50-5) 對電感器電流進行采樣。這款具有 0.6% 典型精度、1.5 MHz 帶寬和 300ns 輸出響應時間的 +/-50A 電流傳感器 IC 可以完全滿足本設計@3 中的高頻電流采樣測量和保護要求。它提供增強隔離并符合 UL60950,無需額外的隔離電源。典型應用電路如圖4e所示。如果不使用內部過流檢測 (OCD) 功能,則只需要去耦電容器,進一步簡化電路,如圖 4f 所示。

MCA1101 電流傳感器 IC 提供準確的 0A 參考電壓輸出引腳,有助于校準系統中的 0A 偏移。過流檢測 (OCD) 閾值可以在 IC 上設置,故障標志引腳可以與 MCU 接口,以觸發軟件中的過流保護。與笨重的模塊相比,這種單芯片電流傳感器解決方案采用節省空間的小型 IC 封裝,如圖 5a 和 5b 所示。

MCA1101 為圖騰柱 PFC 應用提供了許多優勢。其中包括在溫度范圍內的高精度、高帶寬、快速響應、單電源、增強隔離、可編程過流檢測 (OCD) 電壓和故障引腳,以向 MCU 提供電流信息。所有這些優點使基于 AMR 的電流傳感器芯片成為此圖騰柱 PFC 設計中電感電流樣本的有吸引力的解決方案。

圖 5:a) MCA1101 電流傳感器 IC,b) MCA1101 內部

電源設計

功率開關(SiC-MOSFET 和 Si-MOSFET)選擇

從分析中可以看出,一條支路(Q1、Q2)在高頻下工作,另一支路(Q3、Q4)在線路頻率下工作。要選擇合適的 MOSFET,我們需要計算 MOSFET 中的電壓、電流和功率損耗。

對于高頻支路,我們知道在正循環期間,Q1 充當主開關,而在負循環期間,Q1 充當同步 MOSFET。

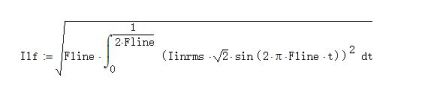

流過 Q1 的 RMS 電流可以計算如下。對于開關損耗,也可以計算如下

從上面的等式中,為了最大限度地減少開關功率損耗,我們為此應用的高頻開關 Q1 和 Q2 選擇 Wolfspeed 4Pin SiC-MOSFET C3M0065090K、900V、65mohm 器件。該器件具有低反向恢復 (Orr) 的快速本征二極管和極低的輸出電容 (60pF)。

對于低頻 Si-MOSFET(Q3 和 Q4),流過的 RMS 電流可計算如下。功率損耗主要是由于 Rds(on)。因此,我們選擇了低 Rdson MOSFET IXFH80N65X2,因為它具有高效率。

電感設計

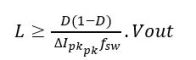

輸入電感器旨在將電流紋波保持在最大峰值輸入電流 I pk _ pk 的30% 以下。最大峰值輸入電流出現在低壓線路和滿載時。下面的等式給出了在滿載時以 CCM 運行的最小電感。D 是快速開關臂的有源開關(Q1 或 Q2)的占空比。

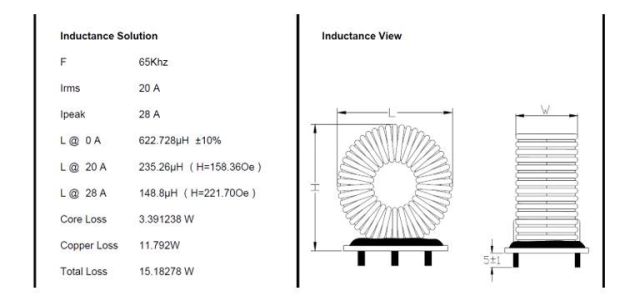

表 3:PI191139V1 電感數據

V out 是 400 V DC 輸出電壓,fsw 是開關頻率。因此,對于此設計,最小電感值為 200μH。計算公式時,我們選擇PI191139V1作為表3

輸出電容

輸出電容取決于兩個約束條件:負載保持時間和輸出電壓紋波調節。在本設計中,保持時間設置為 10ms,輸出電壓峰峰值紋波設置為 30V。

因此,我們選擇2顆HP 450V560μF(30×50)電容并聯使用以滿足要求。

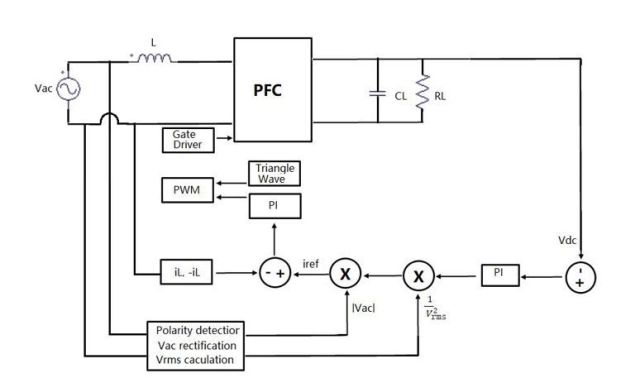

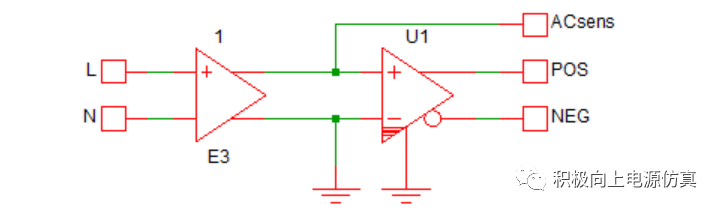

圖騰柱 PFC 控制框圖和電路仿真

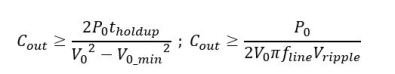

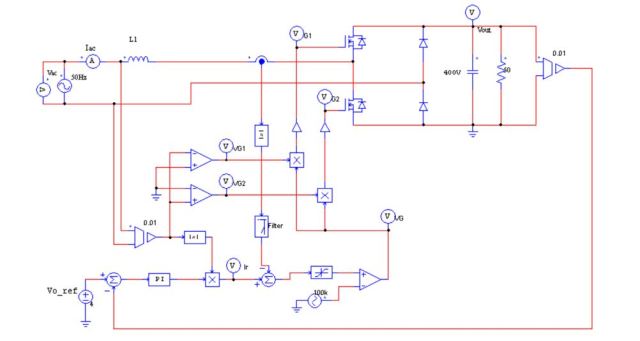

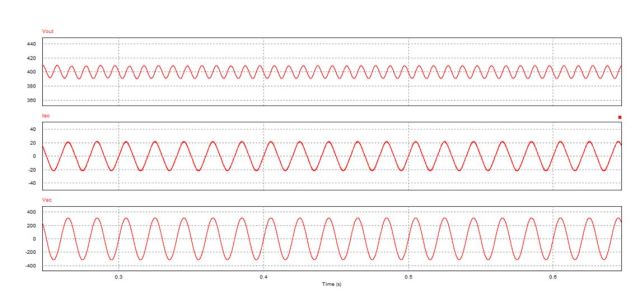

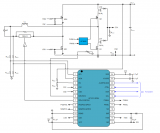

圖騰柱PFC控制框圖如圖6所示,相關應用控制電路如圖7所示。圖8中的仿真結果表明PFC電路可以正常工作。

圖 6:圖騰柱 PFC 控制框圖

圖 7:應用控制電路

參考電流 Iref = K(Vdc-Vdc_ref)*|Vac|*1/V2rms

K取決于比例積分時間常數

( Vdc-Vdc_ref ) 是輸出電壓誤差

|Vac| 是電壓和電流之間的跟隨因子

1/V2rms是功率限制因子

輸入回路電流IL必須逐個周期地精確監控,并且需要控制回路極點放置以確保穩定性。

電流誤差Δ i = (k1*IL+k2*∫IL)-Iref,是平均電流模式控制的關鍵參數。K1 為線性系數,k2 為積分系數。

的PWM信號從該比較當前誤差比較器產生Δ我與三角波。

圖 8:仿真結果 - 輸入電流和輸出電壓)

數字控制和算法

PLL 二階廣義積分器 (SOGI)

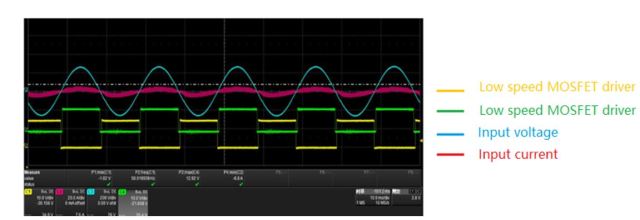

圖騰柱 PFC 設計的挑戰之一是 AC 線路零交叉點可能會產生擊穿問題。這意味著我們需要知道正循環何時過渡到負循環。為此,感應交流線路電壓并將其發送到 MCU 的 ADC。采用基于SOGI的鎖相環算法。PLL 計算結果可用于生成低頻驅動器。很容易在低頻驅動脈沖中插入死區。測試結果如圖 9 所示。綠色和黃色信號是基于 PLL 結果的低頻 Si-MOSFET 驅動信號。

圖 9:交流線路電壓 Vs。低頻驅動信號

過零期間的軟啟動

由于一般比例積分 (PI) 電流控制器的特性,單相 PFC 拓撲中的線電流在輸入交流電壓的零交叉點處失真。這種失真會降低線路電流質量,例如總諧波失真 (THD) 和功率因數 (PFC)。這種失真有兩個主要原因。

第一個原因是 PI 控制器的動態響應。考慮到 PI 電流控制器的帶寬,其動態響應相當緩慢。線電流失真是因為 PI 控制器在零交叉點的誤差相當大。

這種失真的第二個原因是 PFC 轉換器在輸入交流電壓的零交叉點附近的 DCM 中運行。在此 DCM 間隔內,線電流無法跟隨參考電流,從而導致線電流失真。為了解決這個問題,固件中采用了高頻 SiC-MOSFET 在過零期間的軟啟動和專用時序。采用該設計,電流過零失真很小,滿載條件下THD為2.8%。

圖 10:過零期間的軟啟動

電流和電壓控制回路

在本設計中,我們使用了 Spintrol 的 MCU 來實現 PFC 控制并取得了良好的效果。SOGI PLL、電流環PI控制器、電壓環PI控制器和軟件保護/TZ保護的算法都是用MCU實現的。

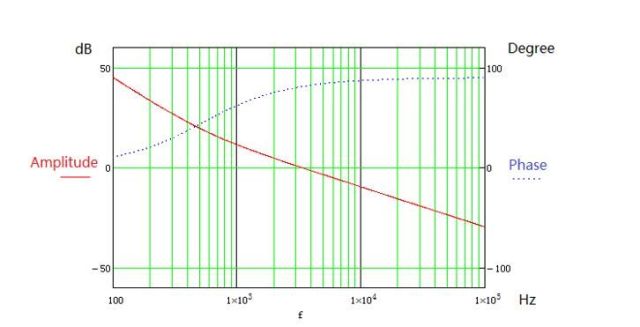

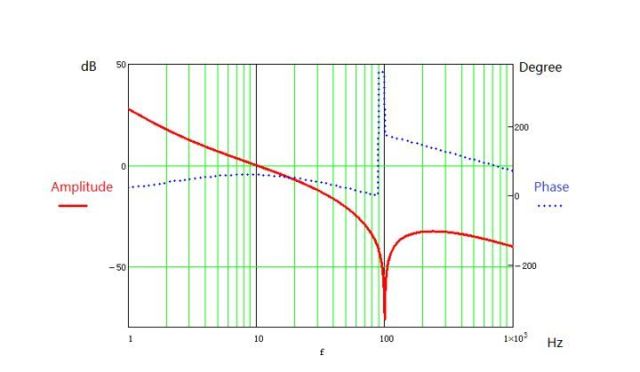

固件中設置了 60kHz 中斷,設計中采用電流環的 PI 控制環。在 PFC 應用中,它需要一個快速電流環路來保持受控輸入電流跟隨輸入電壓。根據奈奎斯特穩定性條件,我們選擇電流環的帶寬為 3kHz,相位裕度為 60 度。在實際應用中,控制回路的截止頻率設置在載波頻率(開關頻率)的 0.03~0.25 倍左右,以最大限度地減少小信號建模中的線性化和精度限制。使用專用參數,最終電流回路如圖 11 所示。電流以平均值采樣,相當于每個 60kHz 開關周期的中點。

圖 11:電流回路

固件中設置了 10kHz 中斷,設計中電壓環采用 PI 控制環。由于 PFC 輸出電壓具有兩倍于工頻電壓的紋波,這會導致三次諧波電流,因此電壓環路的帶寬需要保持足夠低以最小化三次諧波。電壓環路的帶寬設置為 10Hz 和 60 度相位裕度。為了使輸入電流為正弦波,必須在低頻下切斷電壓回路。在電壓回路中插入另一個 100Hz 陷波以進一步降低三次諧波電流。

圖 12:具有 100Hz 陷波的電壓環路

選擇參數后,最終的電流環路和電壓環路增益和相位裕度分別如圖 11 和圖 12 所示。

檢測結果

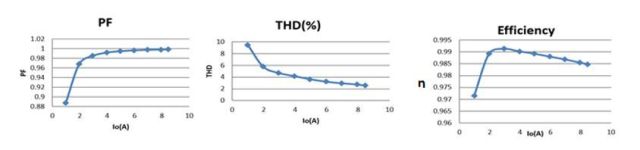

基于上述設計,實驗室搭建了一塊3.3KW的圖騰柱PFC演示板。測試結果和波形如下圖所示。設計中實現了 99.1% 的峰值效率和 98.5% 的滿載效率,滿載時實現了 PF 0.998 和 THD 2.8%。從測試結果可以看出,所選的 SiC-MOSFET 和高帶寬電流傳感器在此應用中運行良好,用于圖騰柱 PFC 控制和保護,具有支持 80+Titanium 電源的低成本 MCU。請參考圖 13 至圖 15。

圖 13:PF、THD 和效率值

圖 14:400W 和 1.2kW 在 230V 時的輸入電流波形

圖 15:2.4kW 和 3.3kW 在 180V 時的輸入電壓和電流波形

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論