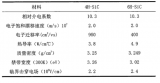

寬帶隙 (WBG) 半導(dǎo)體技術(shù)的廣泛采用在電力電子行業(yè)中持續(xù)增長。與傳統(tǒng)硅技術(shù)相比,碳化硅 (SiC) 和氮化鎵 (GaN) 半導(dǎo)體材料顯示出優(yōu)異的性能,允許功率器件在高壓下工作,尤其是在高溫和開關(guān)頻率下。電力電子系統(tǒng)的設(shè)計人員正在努力充分利用 GaN 和 SiC 器件。

碳化硅正被用于多種應(yīng)用,特別是電動汽車,以應(yīng)對開發(fā)高效和大功率設(shè)備的能源和成本挑戰(zhàn)。硅已被用作大多數(shù)電子應(yīng)用的關(guān)鍵半導(dǎo)體材料,但現(xiàn)在,與 SiC 相比,它被認為效率低下。

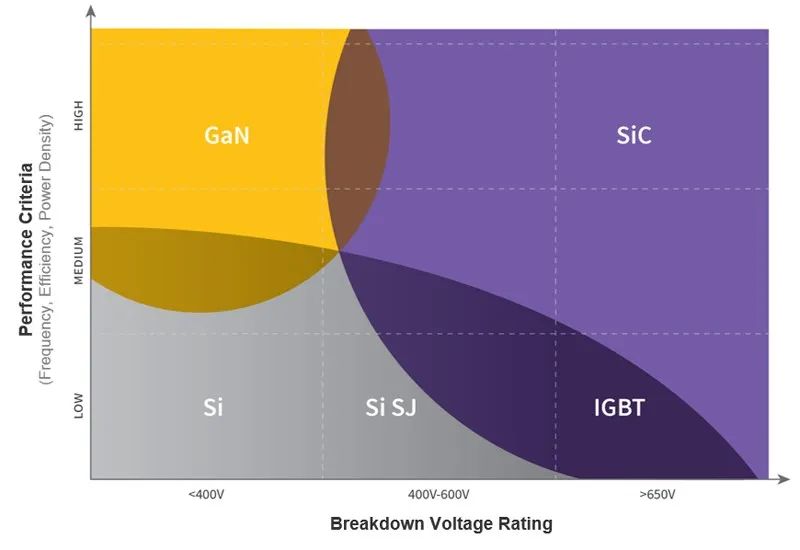

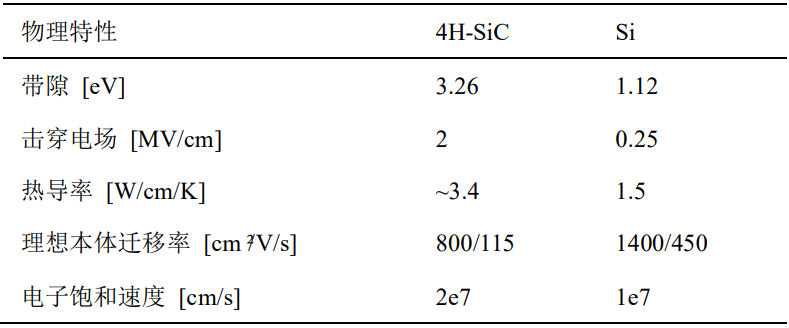

SiC 由純硅和碳組成,與硅相比具有三個主要優(yōu)點:更高的臨界雪崩擊穿場、更高的熱導(dǎo)率和更寬的帶隙。SiC 具有 3 個電子伏特 (eV) 的寬帶隙,并且可以承受比硅大 8 倍以上的電壓梯度而不會發(fā)生雪崩擊穿。更寬的帶隙導(dǎo)致在高溫下的漏電流更低,從而產(chǎn)生良好的效率。較高的熱導(dǎo)率對應(yīng)于較高的電流密度。

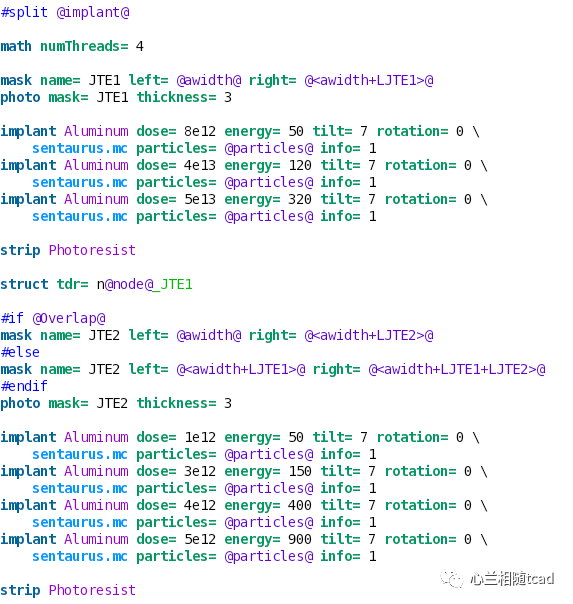

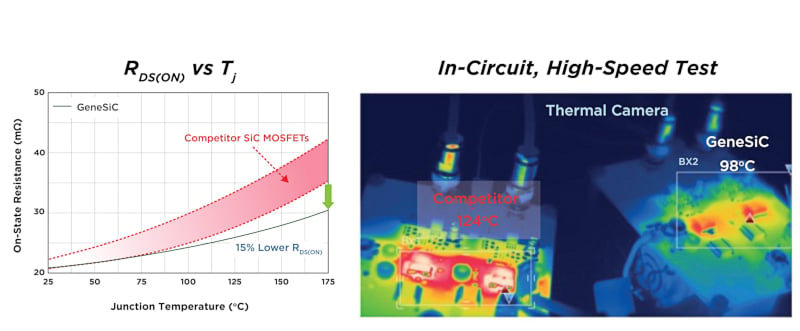

SiC襯底的較高電場強度允許使用更薄的基礎(chǔ)結(jié)構(gòu)。與外延硅層相比,這可以實現(xiàn)十分之一的厚度。此外,SiC 的摻雜濃度是其硅對應(yīng)物的 2 倍。因此,元件的表面電阻降低,傳導(dǎo)損耗顯著降低。

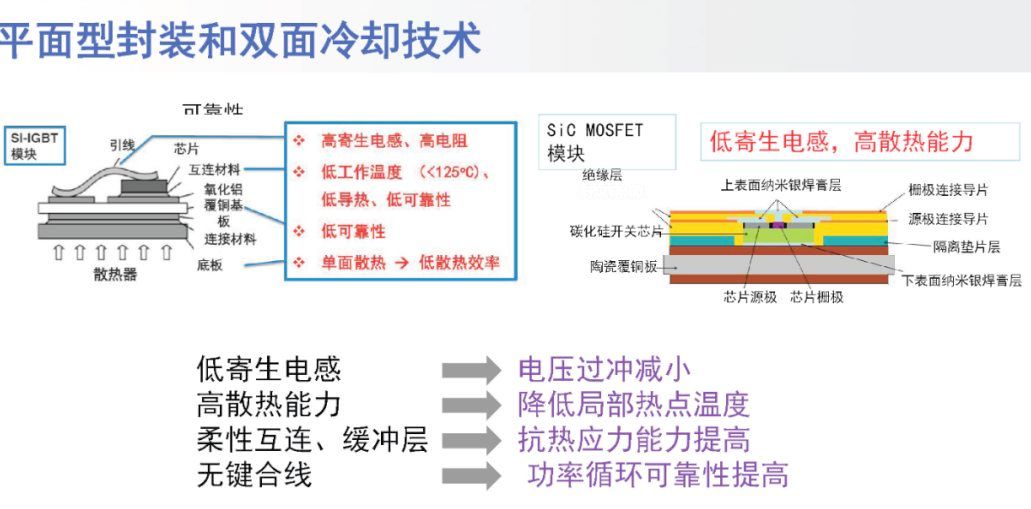

SiC 技術(shù)現(xiàn)在被廣泛認為是硅的可靠替代品。許多功率模塊和功率逆變器制造商已經(jīng)為他們的未來產(chǎn)品路線圖奠定了基礎(chǔ)。這種 WBG 技術(shù)通過顯著降低特定負載下的開關(guān)和傳導(dǎo)損耗,同時還提供改進的熱管理,提供了前所未有的能源效率。

在電力電子系統(tǒng)中,熱設(shè)計在確保高能量密度和縮小電路尺寸方面起著至關(guān)重要的作用。在這些應(yīng)用中,SiC 是一種理想的半導(dǎo)體材料,因為它的熱導(dǎo)率幾乎是硅半導(dǎo)體的 3 倍。

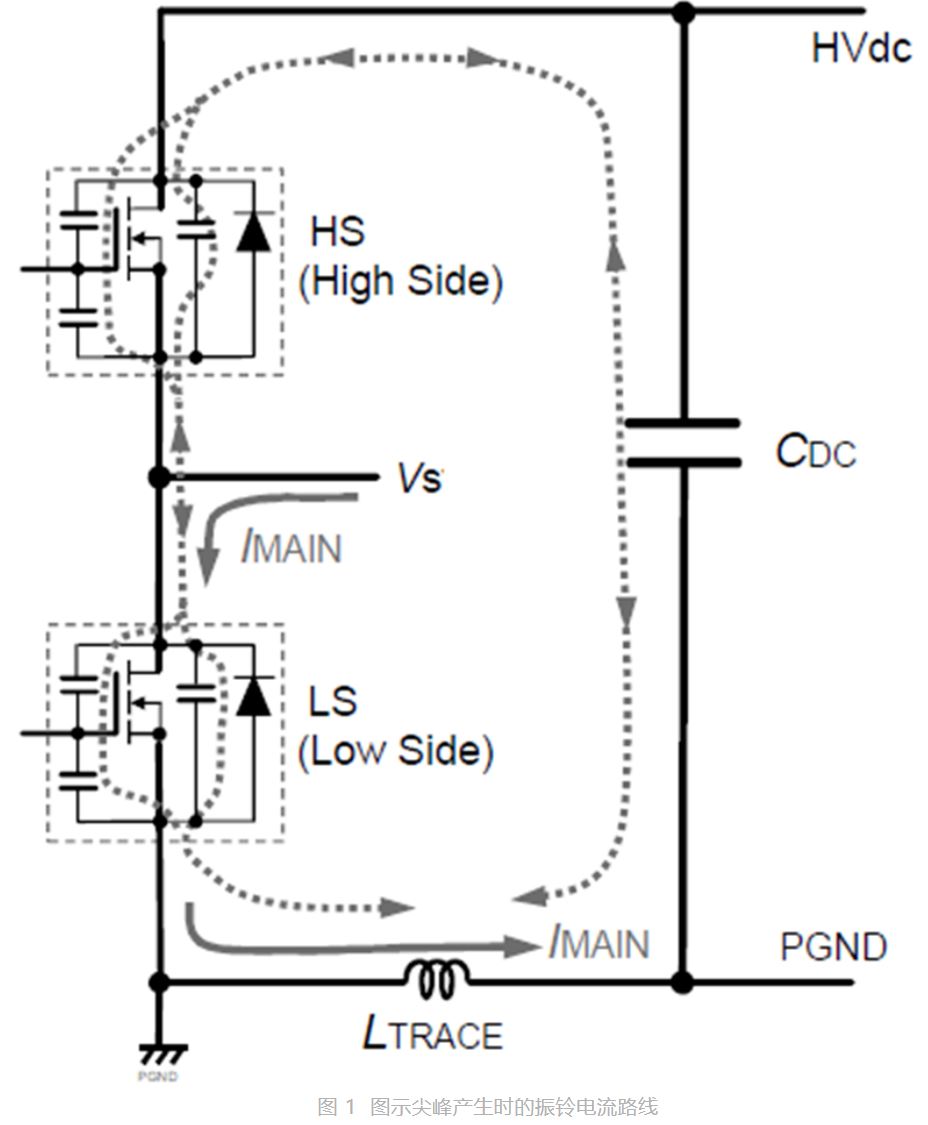

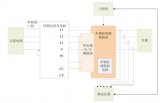

SiC 技術(shù)適用于更高功率的項目,例如電機、電驅(qū)動器和逆變器。電驅(qū)動制造商正在開發(fā)新的驅(qū)動電路,以滿足轉(zhuǎn)換器對更高開關(guān)頻率的需求,并通過采用更復(fù)雜的拓撲來減少電磁干擾 (EMI)。

SiC 器件需要更少的外部組件,具有更可靠的系統(tǒng)布局和更低的制造商成本。SiC 的更高效率、更小的外形尺寸和更輕的重量可實現(xiàn)智能設(shè)計,同時降低冷卻要求。

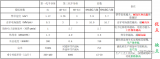

應(yīng)用最近,幾家汽車制造商開發(fā)了新的推進概念,使他們能夠?qū)⒌谝豢罨旌蟿恿碗妱悠嚹P屯葡蚴袌觥T谶@些車輛中,有新的組件和系統(tǒng),例如為發(fā)動機提供動力的變頻器(最高 300 kW)、3.6 W 至 22 kW 的車載電池充電器、3.6 kW 至 22 kW 的感應(yīng)充電器(無線充電)、高達 5 kW 的 DC/DC 轉(zhuǎn)換器,以及用于空調(diào)和動力轉(zhuǎn)向等輔助負載的逆變器。

新型高壓電池是采用混合動力和電動汽車的主要障礙之一。借助 SiC,汽車制造商可以縮小電池尺寸,同時降低電動汽車的總成本。

此外,得益于 SiC 的熱性能,制造商還可以降低冷卻動力總成部件的成本。這對電動汽車的重量和成本產(chǎn)生了積極影響。

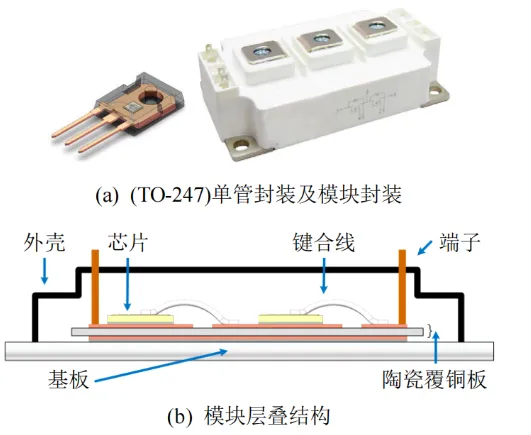

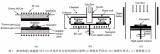

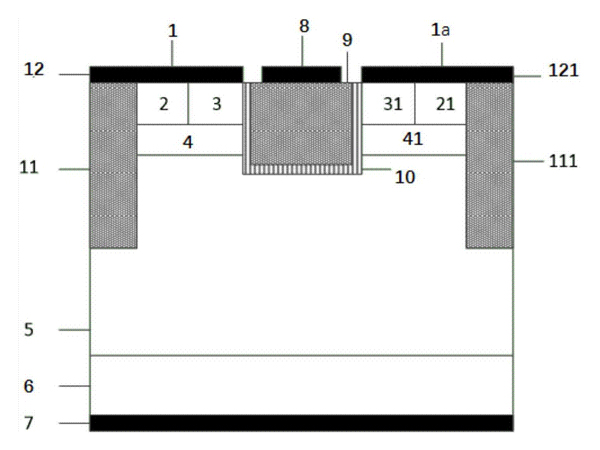

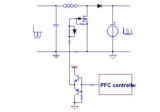

車載充電器包含各種功率轉(zhuǎn)換元件,例如二極管和 MOSFET。目標(biāo)是通過使用小型無源元件使電力電子設(shè)備小型化,從而將它們?nèi)考伞H绻梢栽谕浑娐分幸愿唛_關(guān)頻率控制所使用的半導(dǎo)體,則這是可能的。然而,硅的熱特性限制了高開關(guān)頻率解決方案。另一方面,SiC MOSFET 為此類應(yīng)用提供了理想的解決方案。

?

長期可靠性已經(jīng)是 SiC MOSFET 的標(biāo)志。功率半導(dǎo)體制造商的下一步是開發(fā)多芯片功率模塊或混合模塊,將傳統(tǒng)的硅晶體管和 SiC 二極管集成在同一物理器件上。這些模塊可以通過提供高擊穿電壓在更高的溫度下運行。他們承諾高效運行和進一步縮小設(shè)備尺寸。

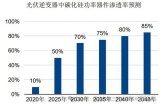

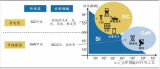

按照目前的市場價格,SiC MOSFET 提供了優(yōu)于硅 IGBT 的系統(tǒng)級優(yōu)勢,我們預(yù)計隨著 150 毫米晶圓制造的廣泛采用,SiC MOSFET 的價格將繼續(xù)下降。一些制造商已經(jīng)開始轉(zhuǎn)向 200 毫米(8 英寸)晶圓。隨著晶圓尺寸的增加,每個裸片的成本會降低,但產(chǎn)量也可能會降低。因此,必須不斷改進流程。

?

最大的挑戰(zhàn)是由于更高的制造工藝成本和缺乏批量生產(chǎn)而廣泛采用 SiC 器件。SiC 器件的大規(guī)模生產(chǎn)帶來了挑戰(zhàn),需要強大且經(jīng)過深思熟慮的基礎(chǔ)設(shè)施和制造工藝。這包括晶圓測試,這需要測試在更高電流和電壓范圍內(nèi)工作的小型設(shè)備。

一旦解決了這些挑戰(zhàn),OEM 設(shè)計人員將加快采用 SiC 器件,以利用該技術(shù)的電氣特性,從而顯著降低系統(tǒng)成本并提高整體效率。配備車載充電裝置和功率逆變器的電動汽車是 SiC 半導(dǎo)體技術(shù)的主要候選者。

電子發(fā)燒友App

電子發(fā)燒友App

評論