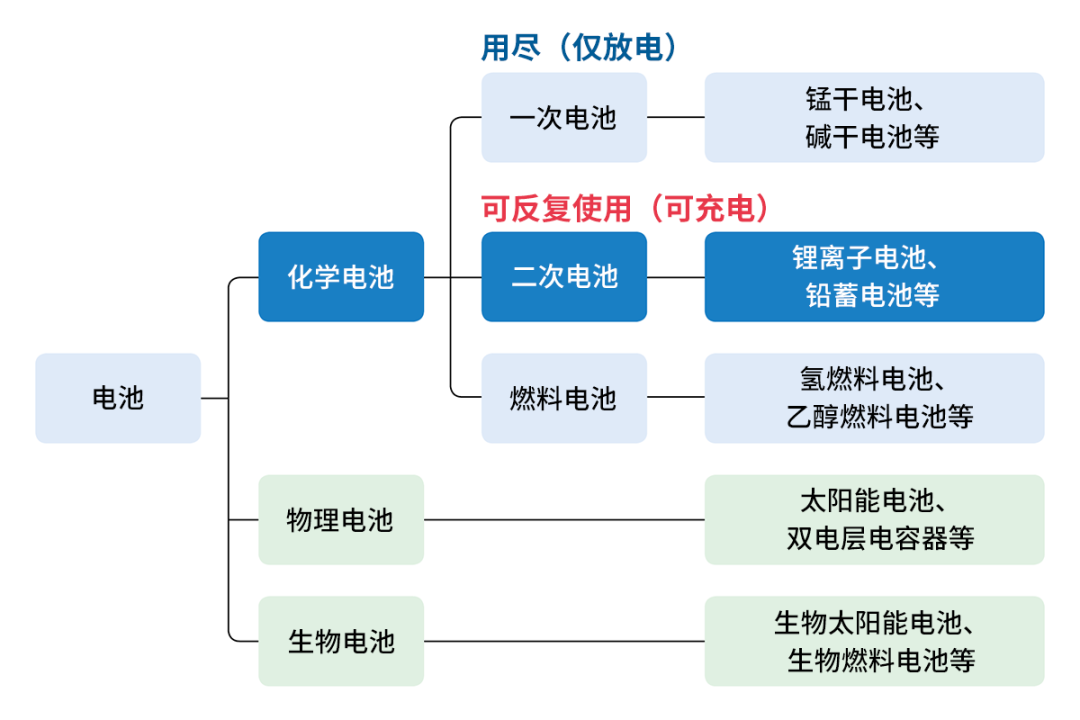

鋰離子電池是一種二次電池(充電電池),它首要依靠Li+ 在兩個電極之間往返嵌入和脫嵌來工作。跟著能源轎車等下游產業不斷發展,鋰離子電池的生產規模正在不斷擴大。本專題分為上、下兩個部分,其間上篇要點重視鋰離子電池的原理、配方和工藝流程。下篇解說鋰電池的制作及其性能,本文系本專題上篇。

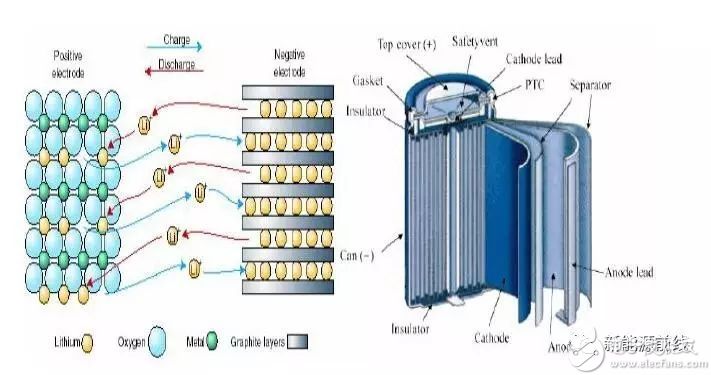

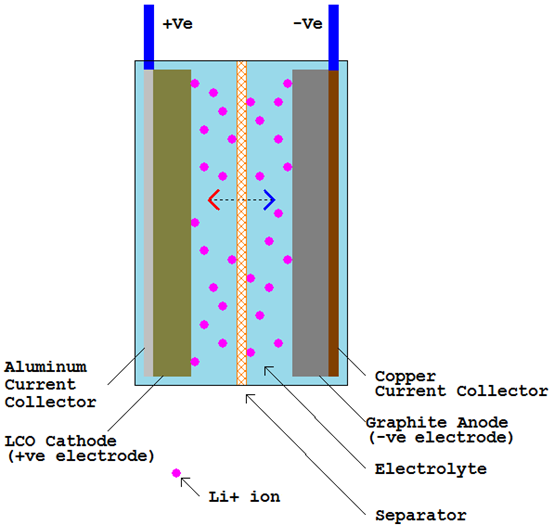

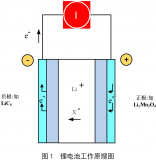

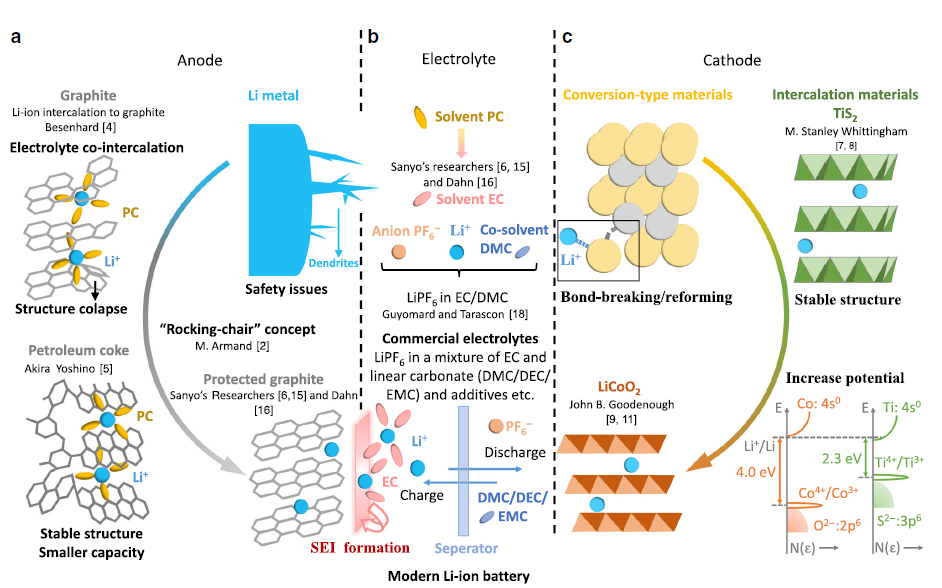

一、工作原理?1、正極構造

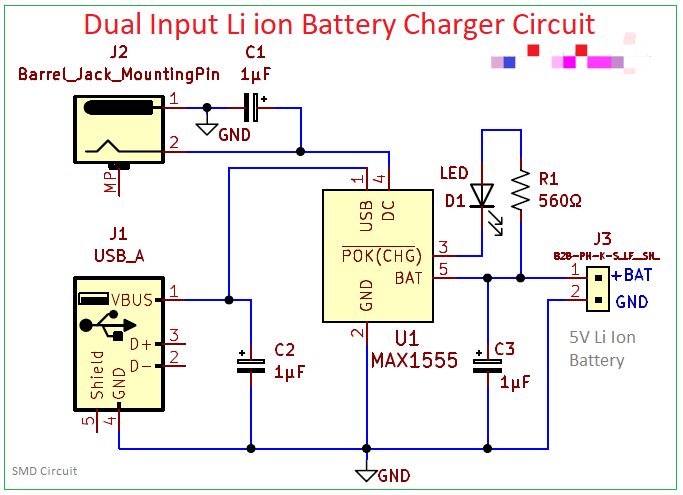

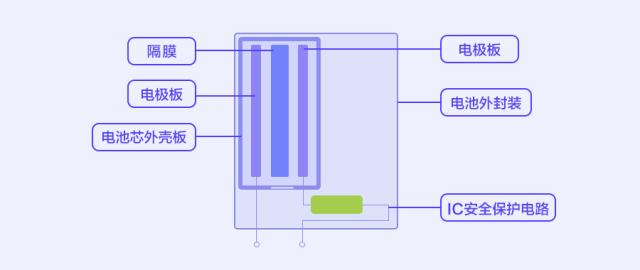

LiCoO2?+ 導電劑 + 粘合劑 (PVDF) + 集流體(鋁箔)

2、負極構造

石墨 + 導電劑 + 增稠劑 (CMC) + 粘結劑 (SBR) + 集流體(銅箔)?

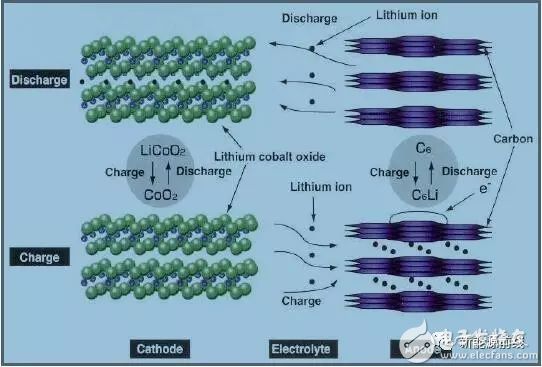

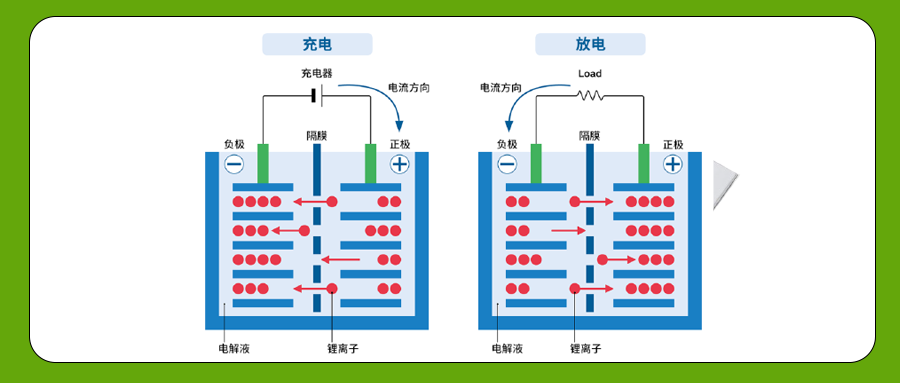

3、工作原理

3.1 充電過程

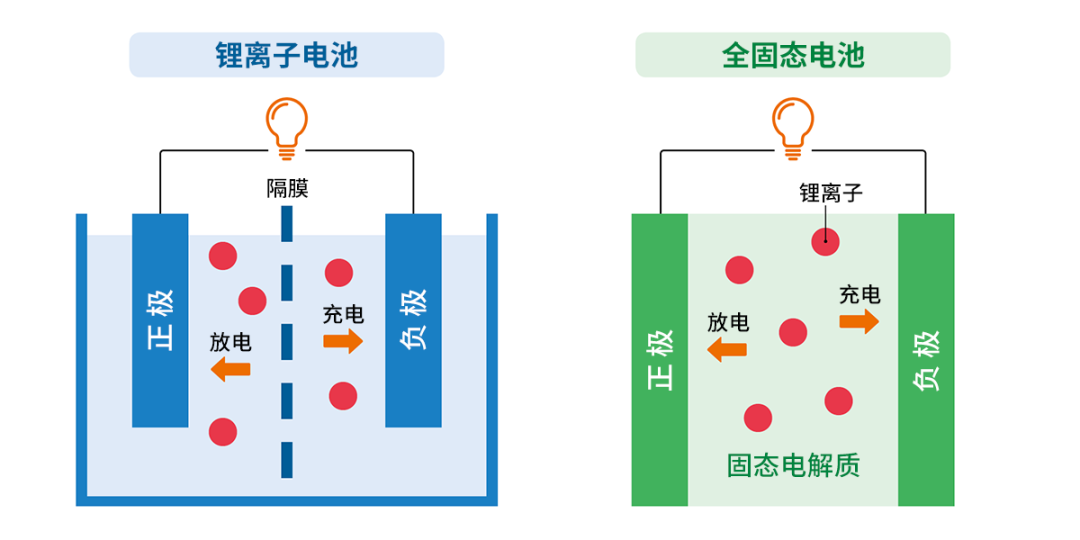

一個電源給電池充電,此刻正極上的電子e從經過外部電路跑到負極上,正鋰離子Li+從正極“跳進”電解液里,“爬過”隔閡上彎彎曲曲的小洞,“游泳”抵達負極,與早就跑過來的電子結合在一起。此刻:

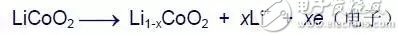

正極上發作的反響為:

負極上發作的反響為:

3.2 電池放電過程

放電有恒流放電和恒阻放電,恒流放電其實是在外電路加一個能夠隨電壓改變而改變的可變電阻,恒阻放電的本質都是在電池正負極加一個電阻讓電子經過。由此可知,只需負極上的電子不能從負極跑到正極,電池就不會放電。電子和Li+都是一起行動的,方向相同但路不同,放電時,電子從負極經過電子導體跑到正極,鋰離子Li+從負極“跳進”電解液里,“爬過”隔閡上彎彎曲曲的小洞,“游泳”抵達正極,與早就跑過來的電子結合在一起。

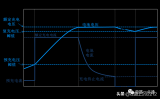

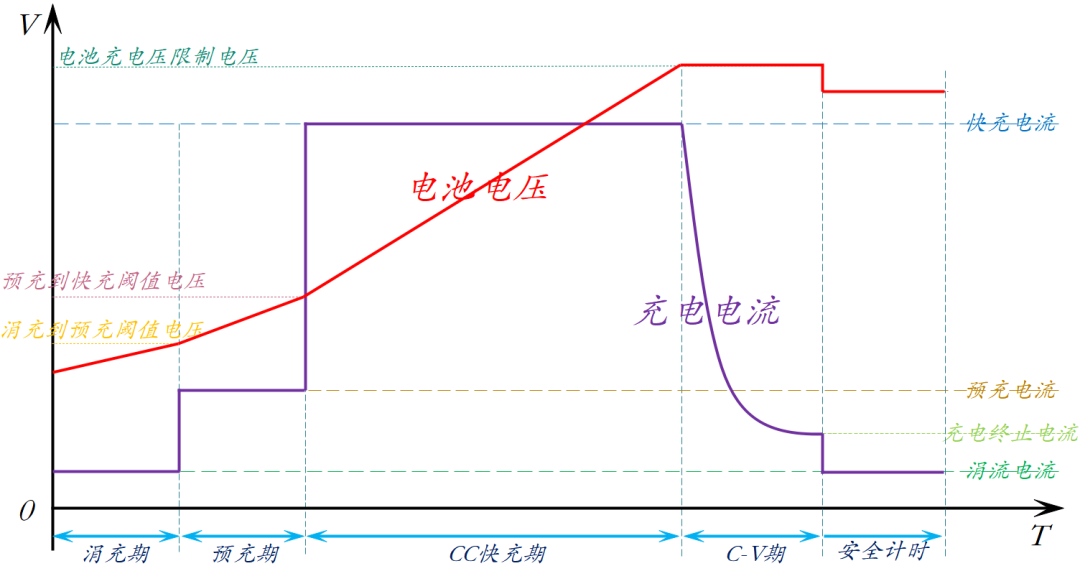

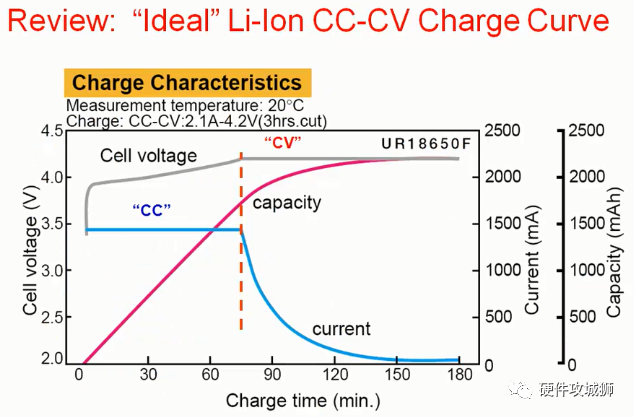

3.3 充放電特性

電芯正極選用LiCoO2?、LiNiO2、LiMn2O2,其間LiCoO2本是一種層結構很穩定的晶型,但當從LiCoO2拿走x個Li離子后,其結構或許發作改變,但是否發作改變取決于x的巨細。經過研究發現當x >0.5時,Li1-xCoO2的結構表現為極其不穩定,會發作晶型癱塌,其外部表現為電芯的壓倒終結。所以電芯在運用過程中應經過限制充電電壓來控制Li1-xCoO2中的x值,一般充電電壓不大于4.2V那么x小于0.5 ,這時Li1-xCoO2的晶型仍是穩定的。

負極C6其本身有自己的特點,當第一次化成后,正極LiCoO2中的Li被充到負極C6中,當放電時Li回到正極LiCoO2中,但化成之后必須有一部分Li留在負極C6中心,以保證下次充放電Li的正常嵌入,否則電芯的壓倒很短,為了保證有一部分Li留在負極C6中,一般經過限制放電下限電壓來實現:安全充電上限電壓≤4.2V,放電下限電壓≥2.5V。

記憶效應的原理是結晶化,在鋰電池中幾乎不會產生這種反響。但是,鋰離子電池在多次充放后容量仍然會下降,其原因是復雜而多樣的。首要是正負極資料本身的改變,從分子層面來看,正負極上容納鋰離子的空穴結構會逐步陷落、堵塞;從化學角度來看,是正負極資料活性鈍化,呈現副反響生成穩定的其他化合物。物理上還會呈現正極資料逐步剝落等情況,總之終究下降了電池中能夠自由在充放電過程中移動的鋰離子數目。

過度充電和過度放電,將對鋰離子電池的正負極形成永久的損壞,從分子層面看,能夠直觀的理解,過度放電將導致負極碳過度釋出鋰離子而使得其片層結構呈現陷落,過度充電將把太多的鋰離子硬塞進負極碳結構里去,而使得其間一些鋰離子再也無法釋放出來。不適合的溫度將引發鋰離子電池內部其他化學反響生成我們不期望看到的化合物,所以在不少的鋰離子電池正負極之間設有保護性的溫控隔閡或電解質增加劑。在電池升溫到必定的情況下,復合膜膜孔閉合或電解質變性,電池內阻增大直到斷路,電池不再升溫,保證電池充電溫度正常。

二、鋰電池的配方與工藝流程

1. 正負極配方

1.1 正極配方:LiCoO2+導電劑+粘合劑+集流體(鋁箔)

LiCoO2(10μm): 96.0%

導電劑(Carbon ECP) 2.0%

粘合劑(PVDF 761) 2.0%?

NMP(增加粘結性):固體物質的分量比約為810:1496

a)正極粘度控制6000cps(溫度25轉子3);b) NMP分量須適當調理,達到粘度要求為宜;c)特別注意溫度、濕度對黏度的影響

正極活性物質:

鈷酸鋰:正極活性物質,鋰離子源,為電池進步鋰源。非極性物質,不規則形狀,粒徑D50一般為6-8 μm,含水量≤0.2%,一般為堿性,pH值為10-11左右。

錳酸鋰:非極性物質,不規則形狀,粒徑D50一般為5-7 μm,含水量≤0.2%,一般為弱堿性,pH值為8左右。

導電劑:鏈狀物,含水量< 1%,粒徑一般為 1-5 μm。一般運用導電性優異的超導碳黑,如科琴炭黑Carbon ECP和ECP600JD,其作用:進步正極資料的導電性,補償正極活性物質的電子導電性;進步正極片的電解液的吸液量,增加反響界面,削減極化。

PVDF粘合劑:非極性物質,鏈狀物,分子量從300,000到3,000,000不等;吸水后分子量下降,粘性變差。用于將鈷酸鋰、導電劑和鋁箔或鋁網粘合在一起。常用的品牌如Kynar761。

NMP:弱極性液體,用來溶解/溶脹PVDF,一起用來稀釋漿料。

集流體(正極引線):由鋁箔或鋁帶制成。

1.2 負極配方:石墨+導電劑+增稠劑(CMC)+粘結劑(SBR)+ 集流體(銅箔)

負極資料(石墨):94.5%

導電劑(Carbon ECP):1.0%(科琴超導碳黑)

粘結劑(SBR):2.25%(SBR = 丁苯橡膠膠乳)

增稠劑(CMC):2.25%(CMC = 羧甲基纖維素鈉)

水:固體物質的分量比為1600:1417.5

a) 負極黏度控制5000-6000cps(溫度25轉子3);b) 水分量需求適當調理,達到黏度要求為宜;c) 特別注意溫度濕度對黏度的影響

2、正負混料

石墨:負極活性物質,構成負極反響的首要物質;首要分為天然石墨和人工石墨兩大類。非極性物質,易被非極性物質污染,易在非極性物質中渙散;不易吸水,也不易在水中渙散。被污染的石墨,在水中渙散后,簡單從頭聚會。一般粒徑 D50為20μm左右。顆粒形狀多樣且多不規則,首要有球形、片狀、纖維狀等。

導電劑:其作用為:

a) 進步負極片的導電性,補償負極活性物質的電子導電性。b) 進步反響深度及利用率。c) 防止枝晶的產生。d) 利用導電資料的吸液才能,進步反響界面,削減極化。(可根據石墨粒度散布挑選加或不加)。

增加劑:下降不可逆反響,進步粘附力,進步漿料黏度,防止漿料沉淀。

增稠劑/防沉淀劑(CMC):高分子化合物,易溶于水和極性溶劑。

異丙醇:弱極性物質,加入后可減小粘合劑溶液的極性,進步石墨和粘合劑溶液的相容性;具有強烈的消泡作用;易催化粘合劑網狀交鏈,進步粘結強度。

乙醇:弱極性物質,加入后可減小粘合劑溶液的極性,進步石墨和粘合劑溶液的相容性;具有強烈的消泡作用;易催化粘合劑線性 交鏈,進步粘結強度(異丙醇和乙醇的作用從本質上講是一樣的,大批量生產時可考慮成本因素然后挑選增加哪種)。

水性粘合劑(SBR):將石墨、導電劑、增加劑和銅箔或銅網粘合在一起。小分子線性鏈狀乳液,極易溶于水和極性溶劑。

去離子水(或蒸餾水):稀釋劑,酌量增加,改變漿料的流動性。

負極引線:由銅箔或鎳帶制成。

2.1正極混料 :

2.1.1質料的預處理

1)?鈷酸鋰:脫水。一般用120 °C常壓烘烤2小時左右。

2)?導電劑:脫水。一般用200 °C常壓烘烤2小時左右。

3)?粘合劑:脫水。一般用120-140 °C常壓烘烤2小時左右,烘烤溫度視分子量的巨細決定。

4) NMP:脫水。運用干燥分子篩脫水或選用特別取料設施,直接運用。

2.1.2物料球磨:

1) 4小時結束,過篩別離出球磨;

2) 將LiCoO2 和Carbon ECP倒入料桶,一起加入磨球(干料:磨球=1:1),在滾瓶及上進行球磨,轉速控制在60rmp以上?

2.1.3 質料的摻和:

1) 粘合劑的溶解(按規范濃度)及熱處理。

2) 鈷酸鋰和導電劑球磨:使粉料初步混合,鈷酸鋰和導電劑粘合在一起,進步聚會作用和的導電性。配成漿料后不會單獨散布于粘合劑中,球磨時間一般為2小時左右;為防止混入雜質,一般運用瑪瑙球作為球磨介子。

2.1.4 干粉的渙散、浸濕:

原理:固體粉末放置在空氣中,跟著時間的推移,將會吸附部分空氣在固體的表面上,液體粘合劑加入后,液體與氣體開始爭奪固體表面;假如固體與氣體吸附力比與液體的吸附力強,液體不能浸濕固體;假如固體與液體吸附力比與氣體的吸附力強,液體能夠浸濕固體,將氣體擠出。

當潮濕角≤90°,固體浸濕。當潮濕角>90°,固體不浸濕。

正極資料中的一切組員都能被粘合劑溶液浸濕,所以正極粉料渙散相對簡單。

渙散方法對渙散的影響:

1)靜置法(時間長,效果差,但不損傷資料的原有結構);

2)拌和法:自轉或自轉加公轉(時間短,效果佳,但有或許損傷個別資料的自身結構)。

拌和槳對渙散速度的影響:拌和槳大致包含蛇形、蝶形、球形、槳形、齒輪形等。一般蛇形、蝶形、槳型拌和槳用來抵擋渙散難度大的資料或配料的初始階段;球形、齒輪形用于渙散難度較低的狀態,效果佳。

拌和速度對渙散速度的影響。一般說來拌和速度越高,渙散速度越快,但對資料自身結構和對設備的損傷就越大。

濃度對渙散速度的影響。一般情況下漿料濃度越小,渙散速度越快,但太稀將導致資料的糟蹋和漿料沉淀的加重。

濃度對粘結強度的影響。濃度越大,柔制強度越大,粘接強度越大;濃度越低,粘接強度越小。

真空度對渙散速度的影響。高真空度有利于資料縫隙和表面的氣體排出,下降液體吸附難度;資料在完全失重或重力減小的情況下渙散均勻的難度將大大下降。

溫度對渙散速度的影響。適宜的溫度下,漿料流動性好、易渙散。太熱漿料簡單結皮,太冷漿料的流動性將大打折扣。?

稀釋:將漿料調整為適宜的濃度,便于涂布。

2.1.5操作過程

a) 將NMP倒入動力混合機(100L)至80°C,稱取PVDF加入其間,開機;參數設置:轉速25±2轉/分,拌和115-125分鐘;

b) 接通冷卻系統,將已經磨號的正極干料平均分四次加入,每次距離28-32分鐘,第三次加料視資料需求增加NMP,第四次加料后加入NMP;動力混合機參數設置:轉速為20±2轉/分

c) 第四次加料30±2分鐘后進行高速拌和,時間為480±10分鐘;動力混合機參數設置:公轉為30±2轉/分,自轉為25±2轉/分;

d) 真空混合:將動力混合機接上真空,保持真空度為-0.09Mpa,拌和30±2分鐘;動力混合機參數設置:公轉為10±2分鐘,自轉為8±2轉/分

e) 取250-300毫升漿料,運用黏度計丈量黏度;測試條件:轉子號5,轉速12或30rpm,溫度范圍25°C;

f) 將正極料從動力混合機中取出進行膠體磨、過篩,一起在不銹鋼盆上貼上標識,與拉漿設備操作員交接后可流入拉漿作業工序。?

2.1.6注意事項

a) ?完結,清理機器設備及工作環境;

b) ?操作機器時,需注意安全,防止砸傷頭部。

fqj

電子發燒友App

電子發燒友App

評論