世界電子產品已進入一個速度更快、密度更高、體積更薄、成本更低且要求更有效散熱的封裝時代。隨著無線電通信領域(如手機)的迅速商業化,對降低成本,提高性能有很大的壓力。LTCC(低溫共燒陶瓷)技術是一種低成本封裝的解決方法,具有研制周期短的特點。本文評述了利用LTCC技術在滿足微電子工業發展,特別是大功率RF電路要求上應用的可行性。

2LTCC技術概覽

LTCC是一種將未燒結的流延陶瓷材料疊層在一起而制成的多層電路,內有印制互連導體、元件和電路,并將該結構燒成一個集成式陶瓷多層材料。LTCC利用常規的厚膜介質材料流延,而不是絲網印制介質漿料。生瓷帶切成大小合適的尺寸,打出對準孔和內腔,互連通孔采用激光打孔或機械鉆孔形成。將導體連同所需要的電阻器、電容器和電感器網印或光刻到各層陶瓷片上。然后各層瓷片對準、疊層并在850℃下共燒。利用現有的厚膜電路生產技術裝配基板和進行表面安裝。

3LTCC工藝概覽

LTCC原材料由有機和無機成分混合物組成。有機成分是聚合物粘接劑和溶解于溶液的增塑劑組成。諸如聚乙烯醇縮丁醛、聚塑醛丙酮和低級的烷(烴)基丙烯酸鹽共聚合物。丙烯酸酯還在使用,是因為它們能被清潔地在空氣中排膠(或在溫度300℃~400℃之間,惰性氣氛下)。要求粘接劑Tg低,分子強度高,排膠特性好。粘接劑通常為5%wt(粘接劑的百分比越高,燒成后的收縮率越高)。

無機部分由陶瓷和玻璃組成,通常是按1:3配比。陶瓷的選擇取決于所需要的特性,如熱膨脹系數(CTE)和熱導率。優選的低CTE陶瓷有石英玻璃、莫來石、堇青石和氧化鋯。為了實現更高的CTE,優選的陶瓷是Al2O3、石英、鎂橄欖石和鋯酸鈣。

玻璃的選擇依賴所需要的特性,如介電常數、附著力、CTE和損耗角正切值。玻璃軟化點必須高到在開始致密化之前完成排膠,低至能保證高密度燒結。常用的增塑劑和溶劑有二甲酸、丙酮、二甲苯、甲醇和乙醇。然后把各組分在油漆狀的懸浮液(稱作釉漿)中進行碾磨和均勻化,澆注在一個移動的載帶上(通常為聚酯膜),通過一個干燥區,去除所有的溶劑,通過控制刮刀間隙,流延成所需要的厚度,粘度和載帶收縮率。此工藝的一般厚度容差是±6%。其他流延技術可用于實現更小的容差。

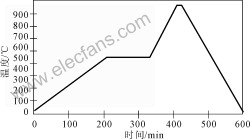

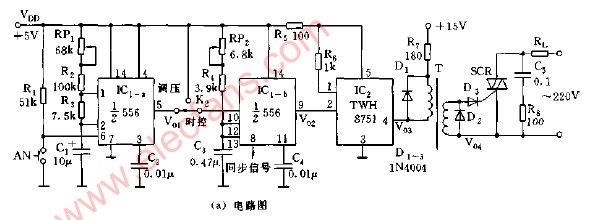

圖1LTCC典型的燒成曲線

然后把生(未燒結)瓷帶在不銹鋼桌上展開,切成片狀(略大于沖片尺寸)。在120℃下加熱約30分鐘預處理陶瓷片(或在N2干燥箱中存放24小時)。采用沖床將預處理的生瓷片沖成最后工作尺寸。定位圖形也在此過程中產生。

下一步是形成通孔,利用機械沖壓、鉆孔或激光打孔技術形成通孔。通孔是在生瓷片上打出的小孔(通常直徑為5密爾~8密爾),用在不同層上以互連電路。在此階段還要沖制模具孔,幫助疊片時的對準;對準孔用于印刷導體和介質時自動視頻對準。

接著是通孔填充,利用傳統的厚膜絲網印刷或擠壓把特殊配方的高固體顆粒含量的導體漿料填充到通孔。可編程計算機數控沖床可用于獲得不銹鋼或黃銅模版。通孔填充漿料的收縮率要與生瓷帶收縮率匹配。

下一步是利用標準的厚膜印刷技術對導體漿料進行印刷和烘干。通孔填充和導體圖形在120℃箱式爐中烘干約5分鐘。根據需要,所有電阻器、電容器和電感器在此階段印刷和烘干。

接著是檢查、整理和對準。檢查、整理和對準不同層,使每層中的對準孔同心并準備疊層。疊層期間(無論是單軸還是等靜壓),整理和對準的基板層被熱壓在一起(通常為70℃,3000psi下10分鐘)。然后一步共燒疊層。200℃~500℃之間的區域被稱為有機排膠區(建議在此區域疊層保溫最少60分鐘)。然后在5分鐘~15分鐘將疊層共燒至峰值溫度(通常為850℃)。氣氛燒成金屬化的典型排膠和燒成曲線會用上2小時~10小時,如圖1所示。

燒成的部件準備好后燒工藝,如在頂面上印刷導體和精密電阻器,然后在空氣中燒成。如果Cu用于金屬化,燒結必須在N2鏈式爐中進行。然后對電路進行激光調阻(如果需要)、測試、切片和檢驗。LTCC封裝中可用硬釬焊引線或散熱片(如果需要)。在此階段,封裝準備好后續的工藝,如下所示。

流延→卷帶→切片→預處理→沖片→第1層→沖孔→通孔填充→印刷導體→檢驗/核對/對位→疊層→燒成/共燒→后燒工藝→電測試→切片→

多層工藝時,要重復第6步到第10步。

4LTCC材料的特性

4.1生瓷帶材料

生瓷帶是LTCC系統確定關鍵性能的主要成分,包括介電常數、損耗因子、絕緣電阻、擊穿電壓、抗彎強度、CTE和熱導率。

4.2導體

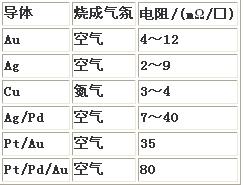

導體漿料絲網印刷形成電路的導體部分。顆粒尺寸、顆粒組織和尺寸分布在決定燒成導體的最終電性能和物理性能上起著重要作用。選擇合適的金屬化取決于各種因素的組合,如電阻率、可焊性、引線鍵合力、與系統中其他元件的兼容性、用途(通孔填充、焊接、接地層)、電子遷移、衰減、RF性能、熱導率、載流能力、附著力、流變學、抗腐蝕性、外觀和成本。表1列舉出LTCC技術采用的各種金屬化材料。

值得一提的是光刻蝕導體的獲得,因為它能在LTCC基板上產生很細的線條和間隔(<50μm)。

表1 LTCC采用的導體材料

4.3電阻漿料

厚膜電阻漿料用于制造無源電阻器元件。電阻漿料和導體漿料一樣,由玻璃料、導電粉和有機載體混合物組成。通過變化玻璃和導電粉的配比實現不同的電阻率(玻璃含量越高,電阻率越高)。大多數氣氛燒成的電阻器是在導電相材料上制成,如釕酸鹽、釕酸鉍和釕酸鉛。選擇合適的電阻材料取決于諸如方阻、功耗、頻率響應、電阻溫度系數、短期過載和高電壓等的需求。LTCC應用的電阻材料有表面安裝型和內埋型兩種。表面安裝型電阻器,其阻值從 5Ω/□~2MΩ/□,調阻后的容差可以小到±1%。內埋電阻器的阻值范圍從10Ω/□~100kΩ/□。由于內埋不能在燒成之前調阻,容差一般是± 25%。

?

?

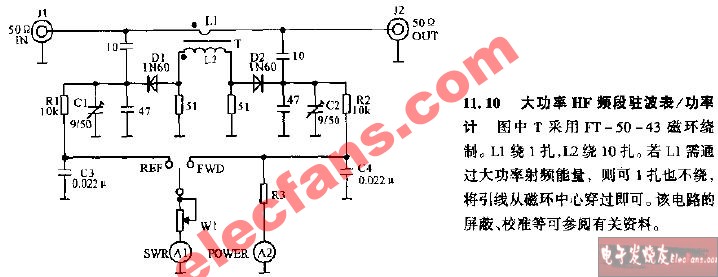

圖2螺旋電感器

4.4電容器介質

電容器材料有載帶型和漿料型。LTCC系統的電容介電常數從3.9~200。高K材料的研制是替代X7R,Z5U和NPO型電容器的關鍵。X7R電容器容量范圍為10pF~3000pF,而NPO型則不到0.3%,如表2所示。

表2 LTCC系統應用的電容器

4.5電感器漿料

電感器也能集成到LTCC系統中,但該技術尚未成熟。各種應用如圓螺旋、方螺旋、蛇形和單環形電感器已用于RF領域。寄生和互連到電極/板會影響最終電感值和電路Q。直線式電感器的一般方程如下:

L(Ind.)=5.08×10-3×L×[Ln(L/(w+t)+1.19+0.022×L/(w+t)×nH/mil

其中,L(Ind.)=電感(nH),L=導體長度(密爾),t=導體厚度(密爾),w=導體寬度(密爾)

螺旋式電感器一般關系由下列方程式支配:

L(Ind.)=0.03125×N2×do×nH/mil

do=5×di=2.5n(w+s)

其中,L(Ind.)=電感(nH),do=螺旋外徑,di=螺旋內徑,N=匝數,s=導體間隔,w=導體寬度

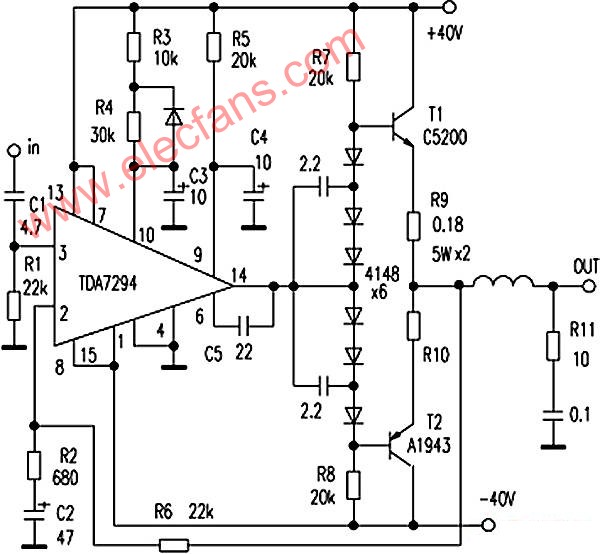

對于螺旋電感器,建議線要盡可能寬,同時保持整個電感體直徑盡可能小(見圖2)。為提高每單位長度的能量存儲,螺旋中心應有足夠量的空間,由于表面電阻是隨著頻率平方根的函數直接變化。實驗表明,Q增加到一定頻率,然后迅速回落。另外,實驗表明,對于同一內尺寸,圓形螺旋比方形螺旋的Q值高 10%,雖然電感量約低于20%。

5應用LTCC的優勢

LTCC的研制周期短,啟動成本低,是一種低成本封裝方法。它利用光成像材料,以相對低的成本通過薄膜技術形成細線和間隔。LTCC具有堅固的、致密又可靠的封裝,能夠做成多層結構,通過集成無源元件如電阻器、電容器和電感器實現微型化。這些無源元件印刷在表面層時,也能激光調阻到很小的容差。另外,LTCC的介電常數低(低至3.9)、介質損耗低和衰減低。制成的封裝具有不同的CTE和熱導率要求。LTCC焊接引線和散熱片材料,具有3D 設計的高密度互連,內埋無源和3D元件。平行加工允許檢驗個別層和同時共燒所有層的優勢,形成最終的高產量和低成本。在經受不同溫度和濕度條件下時,與其他RF基板材料比較,影響RF性能的材料特性,如介電常數、介電損耗和衰減仍舊相對穩定。LTCC具有空腔的能力,可將芯片直接粘貼到散熱片,然后利用絲焊將引出端鍵合到不同層。

6結束語

LTCC為大功率RF應用提供了強大的優勢,足以彌補其缺陷。隨著新材料的不斷研究和改善,不久的將來,為大功率RF應用選擇基板和封裝技術的時候,LTCC會成為最佳的選擇之一。

電子發燒友App

電子發燒友App

評論