1、前言

汽車噪聲、振動及因其而引發的車輛乘坐舒適性問題,即NVH(Noise, Vibration & Harshness)問題, 是衡量汽車產品質量的一個綜合性問題。它給用戶的感受最直接,越來越影響到產品的美譽度和市場占有率,因此受到各大整車制造企業和零部件企業的普遍關。汽車內部噪聲和振動現象,往往是由多個激勵,經由不同的傳遞路徑抵達目標位置后疊加而成的。當今汽車新產品研發過程中,為了進一步優化整車NVH 性能,往往要綜合考慮各個激勵和傳遞路徑的情況,而傳遞路經分析(TPA,Transfer Path Analysis)就是一個行之有效的方法。通過傳遞路徑分析,確定各途徑流入的激勵能量在整個問題中所占的比例,找出傳遞途徑上對車內噪聲起主導作用的環節,通過控制這些主要環節,如使聲源的強度,路徑的聲學靈敏度等參數在合理的范圍里,以使車內噪聲控制在預定的目標值內。本文基于LMS SCANDAS MOBILE SCM05 便攜式采集前端及LMS Test. lab 8A 軟件對某國產轎車車內聲振傳遞路徑進行分析,得出分析結果并為進一步提高和改善整車NVH 性能奠定了基礎。

2、車輛聲振傳遞路徑分析原理

在工程振動噪聲測試分析工作中,譜分析以及概率統計分析應用很多,但是都具有一個共同缺點, 要求對比試驗的條件和工況完全相同,否則無法進行對比。同時,這樣試驗的工況十分復雜,要求處理的數據多,工作量非常大,而又很難用簡單的圖表全面地說明問題。傳遞特性的分析能夠很好地解決上面說的問題,其分析結果具有較好的可比性,為了取得結果,一般僅需選擇一種工況進行試驗就可以得到滿意的結果。由于傳遞特性分析具有這一突出的優點,在實際工程問題上應用很普遍,從而得到迅速的發展。

車內噪聲總體上可分為結構聲和空氣聲兩種。在結構聲情況下,激勵源和目標點分屬于兩個不同的系統,激勵源一側的結構稱為主動方,目標點一側的結構稱為受動方,一般兩者在分界處(可稱之為耦合點)通過某種耦合元件連接起來,具體可表現為發動機、底盤部件在車身上的支撐、鉸鏈及橡膠軸套等。比如,作為激勵源的發動機為主動方,車身結構為受動方,其間的支撐為耦合元件。而目標可以是某點的聲壓,也可以是該點在某一自由度上的振動。在空氣聲的情況下,路徑上不存在耦合點,如果有N 個輻射聲源,就形成N 條傳遞路徑。

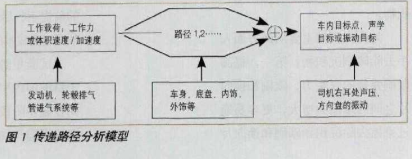

假設系統是線性時不變的,則車內目標點的聲壓或振動水平等于各激勵源以工作載荷激勵時沿不同路徑傳播到車內的能量的疊加,如圖1 所示。TPA 的目的是研究能量在這些路徑上的傳播情況。

圖1 傳遞路徑分析模型

由以上分析和假設可知,來自不同路徑的所有部分貢獻構成了總響應

由式(2)可知,進行傳遞路徑分析的主要工作包括:

(1)工作載荷的獲取。對于結構聲,是各耦合點處每個自由度上的工作力輸入;對于空氣聲則是聲源的體積速度/加速度。該項工作需要大量的試驗數據作為輸入,是TPA 最繁重的部分,也直接決定分析結果的可信程度。

(2)路徑頻響函數的獲取。對于結構聲,測量耦合點處每個自由度到響應位置的頻響函數,測量時受動方與主動方應在各耦合點處應解耦。對空氣聲,測量目標點到聲源的頻響函數。

3、試驗測試

國內某新型B 級轎車在試制過程中,發現1500rpm 左右車內有共振現象,本文利用LMS SCANDAS MOBILE SCM05 便攜式采集前端及LMS Test. lab 8A 軟件對該車進行聲振傳遞路徑分析,得出了問題的根源所在,提出了解決方案,為進一步提高該車的NVH 性能奠定了堅實的基礎。

3.1 測試系統

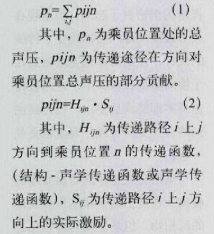

LMS SCADAS Mobile SCM05 前端與LMS Test. Lab 8A 實時分析軟件無縫地集成組成一個強大的聲-振分析儀與記錄儀,它具有傳統分析儀使用方便的特點,同時它又是一個先進的噪聲和振動測量系統, 具有高速的性能和強大的測量能力。同時,LMS Test. Lab 8A 可以使試驗進行得更有效、更方便;它可以使試驗部門的工作效能大大地提高,并利用現有的試驗設備獲得更高的回報;即使可用的實物樣機大大減少,它還是可以得到更全面可靠的試驗結果,有效地利用試驗數據。測試系統如圖2 所示,主要由LMS SCADAS Mobile SCM05 前端(24 通道)、LMS Test. Lab 8A 分析軟件、ICP 加速度傳感器以及ICP 聲學傳感器組成。

測試系統內核模型

圖2 測試系統組成

3.2 試驗工況設計

汽車行駛時,車體所受到的激勵力主要來自于兩個方面。一方面,發動機及傳動系的振動經彈性懸置傳遞給車身;另一方面,不平路面引起輪胎振動,經懸架、車架傳遞給車身。為正確區分車內振動、噪聲來源及其傳遞路徑分析,采用了整體隔離的試驗方法,設計了三種不同的測試工況來分別分析發動機對車內噪聲的貢獻、路面激勵對車內噪聲的影響:

(1)駐車試驗。在汽車駐車試驗中,將汽車置于舉升臺上,發動機工作,汽車在舉升臺上原地不動。此時只存在發動機對汽車的激勵,這樣就可以通過對此時的試驗數據進行分析得到發動機對汽車車內噪聲的影響和發動機振動噪聲的傳遞特性;

(2)滑行過減速帶試驗。發動機停止工作滑行過減速帶,此時主要是路面激勵對汽車的激勵,這樣就可以通過對此時的試驗數據進行分析得到路面對汽車車內噪聲的影響和發動機振動噪聲的傳遞特性;

(3)道路試驗。在與過減速帶試驗相同的路面上進行汽車的正常行駛試驗,通過對此時汽車振動噪聲信號的分析,結合原地試驗、過減速帶試驗的結論分析在正常行駛條件下,發動機和路面激勵對汽車車內噪聲的影響情況。

通過上述三種工況的試驗,我們可以找到一種研究汽車車內噪聲的正確、可靠、便利的試驗手段和分析方法,便于正確分析車內噪聲的來源和傳遞路徑。

3.3 數據采集與分析

測試系統的數據采集和分析部分采用LMS Test. Lab 8A/Advanced Signature Testing 模塊,在將計算機、采集前端和傳感器連接好后,通過通道設定,測量帶寬和觸發設置以及輸入信號量程的自動設置, 軟件會自動完成數據采集和存儲。值得一提的是必須在功能選項“add-in”中勾中“Time Recording During Signature Testing”功能模塊,以便在接下來的分析中運用測試數據。各種工況傳感器布置位置見表1。

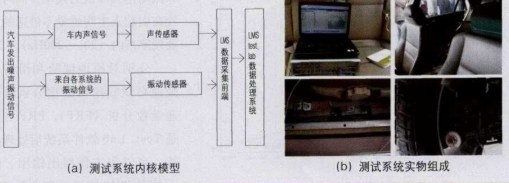

對道路試驗的測試數據進行階次分析,如圖3 和圖4 所示。在1500rpm 左右車內噪聲和振動都達到最大值,此時二階振動在起主要作用。再對數據做頻譜分析,如圖5 和圖6 所示。在50Hz 左右車內噪聲和振動都達到峰值。四沖程發動機的主要激振力的基頻公式:(f=n/(60*t))=1500/(60×2)=12.5Hz,而作為四缸發動機,其基頻為12.5Hz×2=25Hz,二階為50Hz。以上情況說明50Hz 是引起車內噪聲和振動達到峰值的頻率,同時也處在引起人主觀感覺不舒適的主要頻率帶內(20Hz~200Hz)。

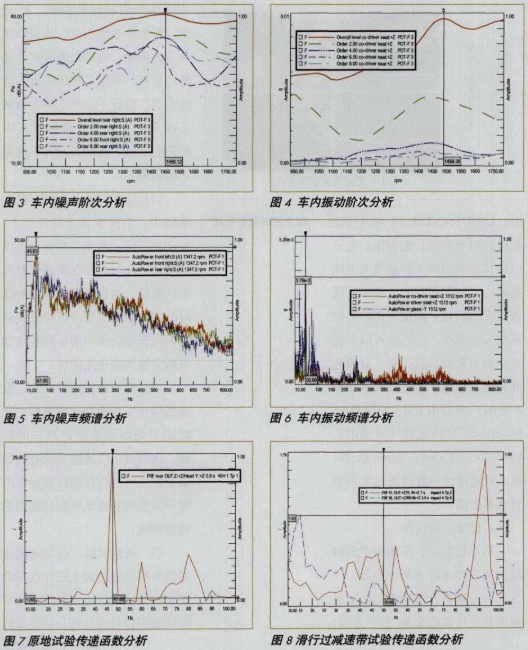

分別對原地試驗和滑行過減速帶試驗所得數據分別做傳遞函數分析(FRF),FRF 方法是Test.Lab 軟件系統后處理功能,可以很方便得出輸出/輸入的傳遞特性。具體如圖7和圖8所示。從圖中不難看出引起車內噪聲和振動的主要是由于發動機及傳動系統(尤其是副車架)而來的振動。

同時對發動機動力總成懸置系統做了振動隔振率分析,知道四個發動機懸置中,左懸置隔振率比較差。以上試驗數據分析也驗證了車內1500rpm 左右的共振現象是由發動機及其傳動系統激振力的二階振動引起的。需要對發動機及傳動系統進行改進,根據工程經驗,一般的解決工程問題方法是在前副車架上加上一個50Hz 的動力吸振器,同時調整發動機左懸置的阻尼與剛度,并需要做進一步的測試分析才能消除1500rpm 左右的車內共振現象。

4、 結論

本文應用LMS Test. Lab 8A/Advanced Signature Testing 模塊,采用傳遞函數分析(FRF)方法,對某國產B 級乘用車在1500rpm 左右車內共振現象進行分析,找出了產生問題的關鍵所在,并提出了解決方案,為進一步改善整車NVH 性能奠定了基礎。合理的工況設計對得出正確分析結論非常重要,同時本課題的工況設計具有一定的代表性,希望今后在工程應用中對車內振動噪聲傳遞的研究有一定幫助。

責任編輯:gt

電子發燒友App

電子發燒友App

評論