汽車技術的進步大幅增加了現代汽車中的電子內容,而電子技術的發展又讓汽車越來越安全、智能、舒適、環保和節能。兩者的發展相輔相成,相得益彰,為人們的生活提供了極大的便利,但與此同時,電子元件的可靠性也成為了保證汽車安全的重要因素,特別是應用于日漸普及的高級駕駛輔助系統(ADAS)的產品將對汽車安全性產生深遠的影響。

目前,我國 ADAS 新車滲透率尚不足 4%,與發達國家相比相差很遠。隨著相關政策的陸續出臺,國內 ADAS 市場將快速增長。根據預測,2020 年中國 ADAS 市場規模將達 963 億元,平均年復合增長率達 52%,遠超國際市場。

惡劣環境挑戰電子元件

汽車是一個惡劣的環境,存在著極寬溫度范圍(瞬間加熱和冷卻)、機械振動、噪聲、氣體污染,以及瞬變電壓、大電流等的潛在風險。而這些正是影響現代汽車功能穩定性、可靠性和駕駛體驗的重要因素。

汽車高溫不僅是發動機艙

隨著近年來以自動駕駛為目的的汽車多功能化,如現階段研發重點 ADAS 的不斷發展,各類電子控制單元(ECU)的機電一體化不斷完善。汽車中搭載的電子設備越來越多,而電子元件的可靠性對汽車整體可靠性的影響也越來越大。特別是在溫度急劇變化及機械強度(應力)很高的汽車應用中,更需要有耐久性的電子元件來滿足更高的要求。此外,在實現高性能的同時還需要滿足解決空間緊張的小型化要求。

直面挑戰,電容器各顯神通

電動汽車的發展大幅增加了片式多層陶瓷電容器(MLCC)用量,傳統汽車的用量約為 2400 顆,而特斯拉等新能源車的用量在 8000 顆左右,其中每輛車的 ADAS 平均用量已達 2000-3000 顆。

為了滿足自動駕駛汽車零部件更高水平可靠性和魯棒性要求,電容器的先進功能性、易用性、物理替代性等方面都在不斷改進。傳統 MLCC 采用了一些新技術,而鉭聚合物電容又欲取而代之;超級電容也在發力 ADAS 應用市場。

·MLCC 技術推陳出新

在提高駕駛安全性方面,ADAS 變得越來越重要,支持這類功能的 IC 越來越多,為了抑制噪聲需要使用更多平滑去耦 MLCC。從節省空間的設計角度看,對小型化、高電容 MLCC 的需求將不斷增加。

與汽車安全裝置 ADAS/AD ECU 相關的 MLCC

MLCC 具有體積小、比容大、壽命長、可靠性高、適合表面安裝等特點,但在環境惡劣的汽車中,它難免出現一些故障。為了滿足車載級要求,TDK 開發的高可靠性產品樹脂電極型(Soft Termination,也叫柔性端電極)MLCC 應運而生。它可以解決彎曲裂紋及焊錫裂紋的問題,保證應用的可靠性。

通常,元件發生彎曲裂紋的主要原因是基板的彎曲應力,包括焊錫量導致的焊錫應力、基板分割時的應力及制造時的應力等。元件體裂紋時可能會發生“短路模式”或“開路模式”故障。

發生彎曲的主要原因和過程

在車載應用中,基板彎曲應力及熱沖擊會導致電容焊錫接合部發生膨脹或收縮,普通 MLCC 端子電極的 Cu(銅)底材層均鍍了 Ni(鎳)及 Sn(錫)。而樹脂電極產品是一種在鍍 Cu 及鍍 Ni 層中加入導電性樹脂層的結構。這種結構具有一定柔性,可以吸收其產生的應力,與普通電極產品相比可改善連接的可靠性。

普通電極 MLCC 與樹脂電極產品端子的不同

樹脂層可以吸收熱沖擊導致焊錫接合部膨脹收縮而產生的應力以及基板彎曲應力等,防止元件體產生裂紋。

據介紹,與普通電極產品相比,TDK 的 MLCC 樹脂電極產品在耐基板彎曲性(極限彎曲)試驗中具有 2 倍以上的彎曲耐性。測試表明,普通電極產品的陶瓷元件體內發生裂紋時,雖然導電性樹脂電極產品鍍鎳層開始與導電性樹脂層剝離,但并未產生裂紋,因此確認樹脂電極產品可以抑制裂紋。

電子元件的焊錫裂紋源于制造中焊接工序及嚴酷的使用條件等。主要原因是,在汽車反復溫度變化的環境中,元件電極部與基板的熱膨脹系數之差導致了熱應力施加于焊錫接合部位。同時,出于環保考慮,汽車用電子元件中使用了無鉛焊錫,從溫度管理及焊錫組成來看,比以往的共晶焊錫發生焊錫裂紋的風險更高。

發生焊錫裂紋的主要原因

一般情況下,經過熱沖擊后會發生粘合強度降低,普通電極 MLCC 在 3000 次熱循環(-55 至 125℃)沖擊試驗后,粘合強度降低了約 90%,而樹脂電極產品僅降低了約 50%。樹脂電極產品優異的耐熱沖擊性特點得到了熱沖擊試驗數據的確認。

MLCC 熱沖擊試驗數據

TDK 認為,在汽車發動機艙或有其他熱源設備等溫度變化較大的場合,所使用的電子元件會因元件體裂紋、與基板接合部應力引起焊錫裂紋,可能導致元件脫落、短路、開路故障。使用樹脂電極產品可以在占用空間不變的前提下,防止因基板翹曲、彎曲及熱沖擊而產生裂紋,還可抑制外部應力,從而改善 ADAS 系統的連接可靠性。

9 月份,TDK 已開始量產車載等級 CGA 系列樹脂電極 MLCC 新產品,實現了更大電容量,其中 2012 規格電容為 22μF,3216 規格電容為 47μF。

·鉭聚合物電容搶占地盤

汽車中電子元件越來越多,而能夠容納它們的空間卻越來越小。一些公司一直在探索縮小汽車級電容器、節省板卡空間的機會。

Kemet 高級技術營銷經理 Wilmer Companioni 認為,汽車應用具有特殊性,MLCC 的穩定性及容量精度與其采用的介質材質存在對應關系。其失效的主要原因是 MLCC 外部或內部存在開裂、孔洞、分層等各種微觀缺陷。這些缺陷會直接影響 MLCC 的電性能、可靠性,最終影響 ADAS 系統的功能。

那么,有沒有一種既可靠又小巧的產品可以替代市場上的 MLCC 呢?有,鉭聚合物電容(Ta Polymer)為汽車設計師提供了一種新的潛在解決方案,有助于實現板空間節省、無壓電噪聲和小型化的解決方案。

他介紹說,自 2015 年以來,Kemet 就推出了鉭聚合物 SMD 產品組合,開啟了汽車元件小型化和降低整體解決方案成本的機會,并挑戰了 MLCC 供應鏈。

2018 年開始,MLCC 供應鏈顯示出一些松動,一些客戶在尋找 MLCC 的替代解決方案。為了驗證可行技術,Kemet 進行了大量研究。結果發現,工程師在 75V 以下和 1uF 到 1mF 之間電容范圍時,可以使用鉭聚合物電容器。

不同電容器技術的電容和電壓

不過,從 MLCC 轉換為鉭聚合物 SMD 元件的過程并不是“一對一”的,需要遵循幾個注意事項。其中機械和尺寸特性是首先要驗證的參數。

MLCC 轉為鉭聚合物 SMD 要考慮的參數

MLCC 和鉭聚合物電容之間能不能直接替代,必須進行尺寸比較:MLCC EIA 代碼 0805 和 1206 可以使用 P-2012 和 A-3216 尺寸直接替代。盡管替代不是直接的,更大的 MLCC EIA 代碼 1210 和 2220 也可以用 B3528 和 D7343 來替代。

MLCC 與鉭聚合物尺寸比較

為了確定什么樣的解決方案合適,就需要比較電氣特性。MLCC 技術具有電容降偏效應、溫容降效應和最終壽命老化效應的特點。另一方面,MLCC 技術泄漏電流極低,絕緣電阻范圍為 100 至 1000MΩ;鉭聚合物電容器的 DCL(漏電電流)指標定義為 0.1×C×V μA(C:以μF 計的額定電容;V:以 V 計額定電壓)。

MLCC 和鉭聚合物技術的電容效應

在過去幾年里,鉭聚合物汽車產品組合最小尺寸為 3528-21,現在,已有了超小型外殼尺寸 3216-12(又名 1206)和 2012-10(又名 0805)。Kemet 的 T597 系列采用 3216-12 超小外殼尺寸,已做到 125℃,完全符合 AEC-Q200 標準。

今年推出的 T597 系列

除 AEC-Q200 要求外,T597 系列也在撓性板(5mm,60 秒)中進行了測試,顯示了所有電氣特性,符合規范且無裂紋。

T597 EIA 3216-12 的撓性板測試

新型鉭聚合物 SMD T597 新的外殼尺寸為滿足汽車市場 ADAS 小型化趨勢提供了解決空間問題的方法。例如,作為前后攝像頭 5V 輸出電源軌,為超小型化 ADAS 應用節省了板上空間。

在這種類型應用中,0805 和 1206 MLCC 與 10μF 和 22μF 很常見,最高工作溫度限制在 105℃。在汽車級解決方案中,可考慮使用最高電容量的鉭聚合物 SMD P2012-10(與 0805 相同)和 S3216-10(與 1206 相同)來替代。

Wilmer Companioni 指出,在用鉭聚合物電容替代 MLCC 時,解決方案的總成本是主要驅動因素,而不是每個元件的成本。

·超級電容助力汽車電氣化未來

自 2019 年 4 月起,我國強制要求 9 米以上大客車裝備 AEB(自動緊急制動)裝置。因為 AEB 是 ADAS 的基本功能,有人說國內 ADAS 系統迎來了政策紅利。

ADAS 要使用各種先進的傳感器、控制器、執行器等裝置,這些都需要有可靠穩定的分布式多電源網絡來提供能量,以實現一個集環境感知、規劃決策、多等級輔助駕駛等功能于一體的綜合系統;同時,作為汽車電氣和電子系統的統一安全要求,ISO26262-18 新版的功能安全標準也將逐步執行,其執行器用電安全已成為供電系統的關鍵要素之一。

伴隨 ADAS 部署,對整車用電功率提出了更高的要求。單靠原本就重量不菲、續航里程吃緊的鋰電池已經力不從心。怎么解決電力不足的問題呢?

作為儲能裝置,超級電容器具有高功率密度、快速充放電、工作溫度范圍寬、免維護、綠色環保、高可靠性和超長壽命的特點。它的理想應用是需要高功率和恒定循環的場合,例如 KERS(動能回收系統),其制動能量可以儲存并重新為車載設備供電。

隨著技術的進步,電池和超級電容器已成為互補技術:電池提供長期能源,而超級電容器提供快速反應和高功率。所以說,超級電容器加電池是汽車電氣化的未來。

電池的能量與超級電容的大電流快放電互補

NAWA Technologies 首席執行官 Ulrik Grape 說,他的公司用 15 年開發了一種新型超級電容器,可以提供現有超級電容器功率和能量的三到五倍。這種超快速碳電池填補了現有超級電容器和鋰電池之間的鴻溝。其超級電容器型電池可以使電動汽車的續航里程提高一倍以上,一次充電就可以行駛 1000 公里,也可以在 5 分鐘內充電到 80%的容量。

他也承認,即使是最具創新性的超級電容器,在儲能方面仍無法與鋰離子電池競爭。他說:“當然可以用超級電容器給一輛小型車供電,但續航里程很短,需要經常充電。對于整個汽車行業,混合動力電池才可以釋放我們技術的全部潛力。”

談到開發混合動力電池的初衷,Ulrik Grape 說:“毫無疑問,汽車電池系統正在顯著改善,但如果結合兩種不同的技術,就能帶來最好的混合能源儲存和動力。”混合電池背后的理論是鋰離子電池和超級電容器的結合,它可以顯著降低電池組重量,提高整體效率和系統壽命。

NAWA 的超級電容器的金屬板采用 VACNT(垂直排列碳納米管)工藝制造,稱為超快速碳電池。這些排列成陣列管子就像刷子上的刷毛,大大增加了可容納電荷的表面積。

超快速碳電池內部結構

Ulrik Grape 還表示:“通過超級電容器與鋰電池的結合,可以使鋰電池更小,降低能量和熱管理系統的復雜性,將總重量從 300 公斤減少到 210 公斤,而具有相同的總功率。重量減輕了 30%,但性能更高,行駛里程更長。”

其實,國內在超級電容器應用方面并不落后,作為首家將超級電容器應用于乘用車的公司,烯晶碳能全系列 3V 超級電容單體完全滿足 AEC-Q200 車規級要求和 ISO16750-3 Table12 要求,已在紅旗 H5/H9、Volvo-XC40 等車型裝車十幾萬臺,有近十個項目定點,其中用戶包括歐洲多家知名車企品牌。

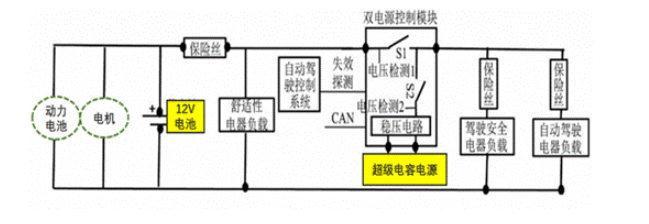

烯晶碳能相關人士認為,汽車功能安全分析表明,在 L2.5 級及以上自動駕駛模式(Hands Off)狀態下,車輛電源出現故障會導致車輛駕駛安全負載和自動駕駛負載無法工作。為了提醒駕駛員立即接管駕駛并確保接管期間的駕駛安全,需要有備用電源對這些負載進行供電,以確保駕駛安全。這時就是超級電容器的用武之地。

應用超級電容拓撲

經過多年摸索,烯晶碳能成功掌握了干法電極和超級電容器組合技術,擁有 40 多項相關專利,成為全球少數幾家有技術能力提供 3V 體系的公司之一。

在“干電極電池+超級電容器”技術體系中,干電極電池如同一個耐力很強的長跑選手,提供源源不斷的動力;超級電容器則是一個爆發力驚人的百米選手,為汽車提供瞬間需要的強勁能量,并且沒有化學反應,經過上百萬次充放電而不影響使用壽命。不僅如此,烯晶碳能也在研發另一種新型干電極電池,預估能量密度比市場上的動力電池提高 50%,成本能降低 30%。

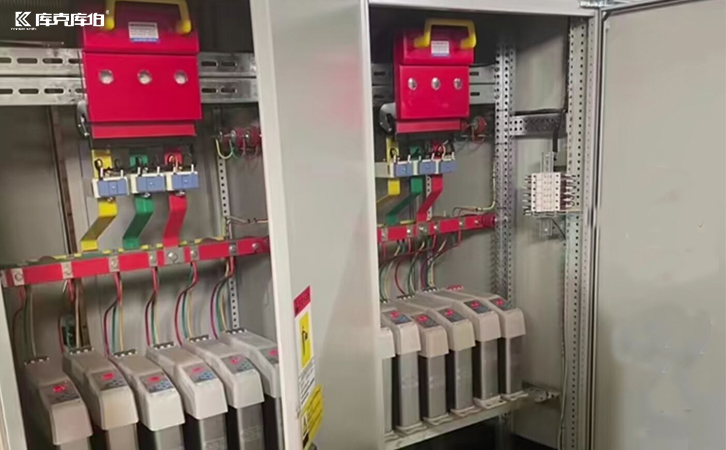

超級電容器單體

另外,隨著汽車“四化”的發展,車載控制器和執行器數量越來越多,當故障發生時,冗余電源快速供電,使車輛進入失效安全或失效可運行狀態。超級電容快速響應、瞬時供電、長壽命、使用溫度范圍寬、安全可靠、體積小功率大的特性正是冗余電源的最佳選擇。

下一個藍海市場

ADAS 被視為實現 ADS(自動駕駛)的前提,雖然完全實現汽車自動駕駛還有待時日,但市場對 ADAS 的需求在持續增長。據估計,到 2025 年全球 ADAS 市場規模將達 275 億歐元,有助于汽車安全行駛的 ADAS 正成為大眾消費的興奮點。

近年來,在消費市場遭遇利潤“紅海”的 MLCC 廠商紛紛轉攻車用市場,不過與一般市場相比,車用市場可靠性要求嚴苛,對 MLCC 的性能需求也有很大的不同,因此必須有所創新。

而超級電容在 ADAS 等車用領域還是一個藍海市場,當然,機會總是留給有準備的人的,看誰有這個能力吧!

編輯:hfy

電子發燒友App

電子發燒友App

評論