1. 前言? ? ? ??

電動車技術正處在創新與成長階段,承載汽車運動性能的底盤技術是電動汽車顛覆式技術創新的核心之一。輪轂電機和線控轉向(IWMSW)技術的應用正在推動底盤技術顛覆式創新,從而獲得更好的電動汽車底盤動態特性和操控性能,同時結合制動能量回收技術,更進一步實現節能。

這種顛覆式的技術對底盤構架、對底盤控制,包括軟件和硬件的影響將是深遠的。本文通過整理國際上創新技術文獻資料,論述了電動車底盤現狀和其技術可行性。

2. 電動車底盤的技術動向 ? ? ? ?

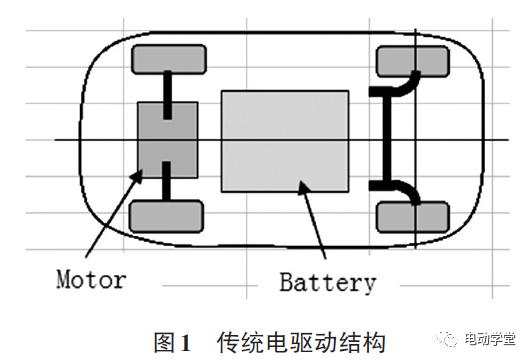

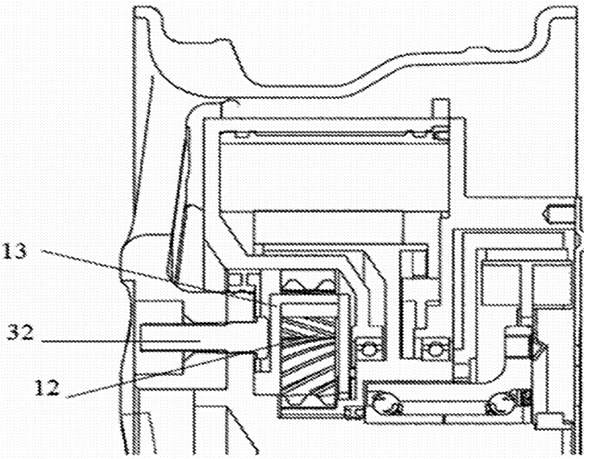

在汽車革命性的電動化道路上,由于電機驅動具有低噪音、優秀的動態響應和良好的控制性等優勢,電驅動應用在底盤技術創新、提升整車駕駛性方面將大有作為。在電驅動的早期結構中(圖1),電動機只是取代了傳統的內燃機,成為了動力輸出單元,沒有對底盤結構進行改變。

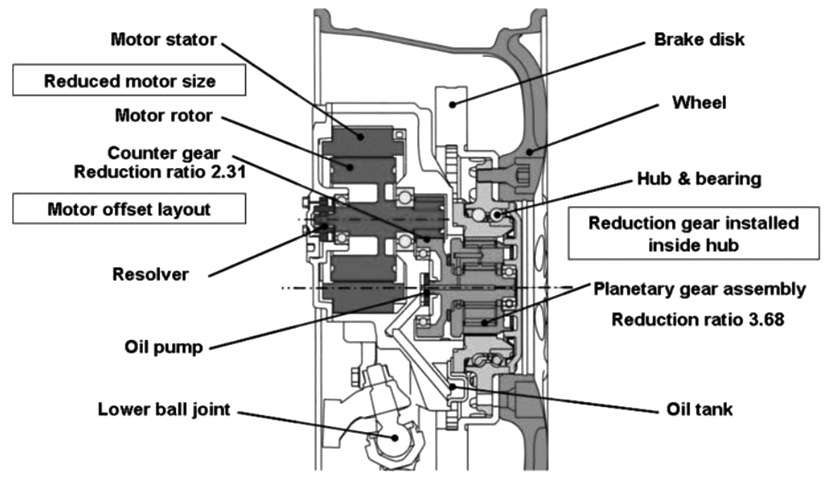

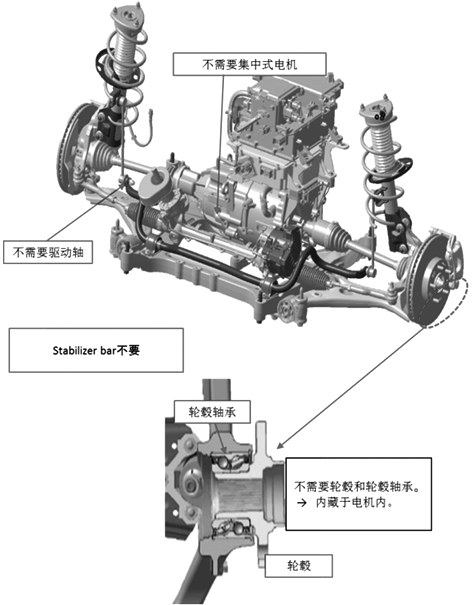

輪轂電機和線控技術的出現,將推動汽車電動化進入新時代,將徹底顛覆傳統車輛底盤構架(表1),這種顛覆性創新不僅僅體現車輛運動性能,同時也大幅度提升車輛的操控性能,更加適合與智慧城市與智能交通的新挑戰與新需求。

3. 輪轂電機 ? ? ? ?

輪轂電機是分布式驅動系統的一種實現形式,由于輪轂電機總成或者輪轂電機總成大部分結構布置在輪輞內部而得名。

輪轂電機的主要優勢在于以下6個方面:

(1)輪轂電機通過取消傳統的傳動部件,如半軸等,減少了驅動傳遞損失,也可以優化再生制動效率,從而實現整車整個系統的輕量化、高效率;

(2)輪轂電機的動力源直接安裝在車輪,節省了傳統動力總成的布置空間,解放了機艙空間;

(3)輪轂電機的四輪動力輸出可以完全獨立,實現真正的整車分布控制;

(4)輪轂電機對整車的軸距、輪距等敏感性遠遠小于傳統動力總成,有利于底盤的模塊化設計;

(5)輪轂電機釋放機艙、集成于底盤的特性可以實現四輪四角的整車構型,有利于擴大乘員艙空間,拓展整車的造型風格;

(6)輪轂電機可以實現相對于傳統汽車更大的轉向角,增加整車不同轉向功能,增強駕駛樂趣;

3.1 輪轂電機的布置形式

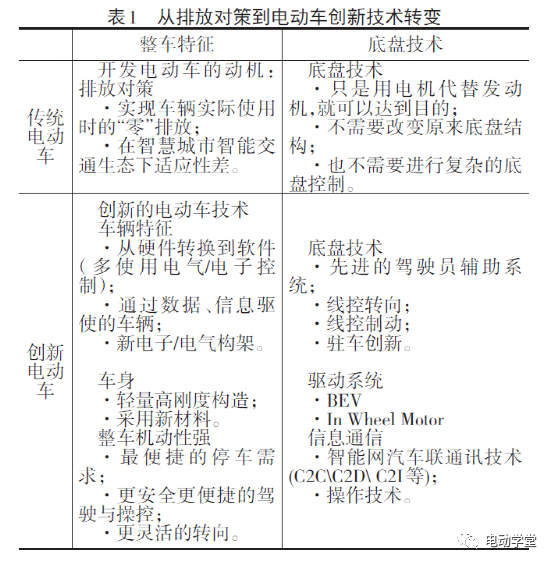

一般地,輪轂電機根據有無減速機構可以分為減速電機和直驅電機。也可以根據與輪輞的布置關系分為,偏軸電機與同軸電機。各輪轂電機分類關系見圖2,代表機型見圖3~圖7,本節對各布置結構的特點進行分析。

3.1.1 偏軸輪轂電機

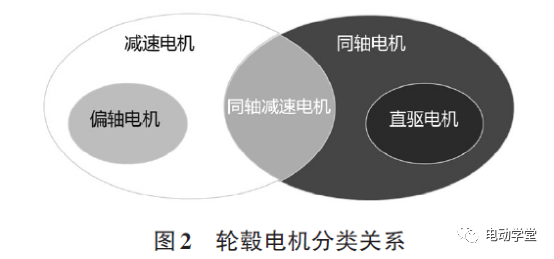

偏軸輪轂電機(如圖3)一般采用內轉子電機配備固定傳動比的減速器從而實現整車對輪轂電機產品性能的需求。減速輪轂電機的優勢在于體積小,輕量化更好,成本相對更低、可以通過減速器的偏軸結構布置更靈活,對傳統懸架制動系統兼容性更高。減速輪轂電機系統對電機本體需求不高,但是由于減速器的加入導致輪轂電機的結構復雜化,潤滑難度大,因此減速齒輪的緊湊化、低噪音、長壽命設計是整個系統的設計難點.另外,一般地,偏軸輪轂電機的構型特點導致其電機本體與電機控制器為分體設計,控制器布置在副車架上,與傳統集中式電驅動系統的控制器結構差別不大。

圖3 偏軸電機代表機型:豐田減速輪轂電機

3.1.2 同軸減速電機

同軸減速電機(如圖4)是介于直驅輪轂電機與偏軸輪轂電機之間的一種方案,一般采用小速比減速器實現電機與輪輞的同軸輸出。綜合考慮,一般電機本體成本小于直驅電機而大于偏軸電機,電機本體體積較大,由于電機減速器同軸布置,整車懸架布置,尤其是在傳統轉向輪上的布置尤其困難。

圖4 同軸減速電機:舍弗勒行星齒輪減速輪轂電機

3.1.3 直驅輪轂電機

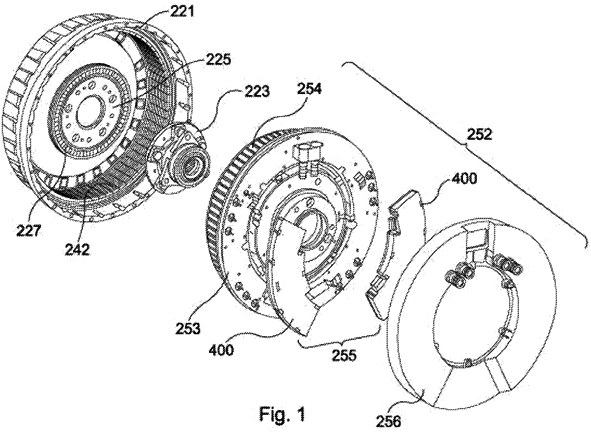

直驅輪轂電機(如圖5)轉子部分直接連接輪轂軸承及輪輞,電機轉速與車輪轉速相同,無傳動機構。直驅輪轂電機有著結構相對簡單、無傳動損耗,總成最高效率點優于減速方案,但是缺少減速增扭裝置,導致電機本體尺寸過大,成本高,永磁體退磁風險更大,部分采用外轉子方案的輪轂電機,密封線速度高,難度大。另外由于直驅輪轂電機方案會侵占傳統制動盤空間,因此如何對制動系統進行創新性設計也是直驅輪轂電機應用的主要難點。直驅輪轂電機的結構構型,另控制器具備集成在簧下的可能性更大,采用這種集成式控制器的輪轂電機釋放機艙空間,解放整車造型的優勢更加明顯。

圖5?典型的直驅輪轂電機(Protean PD18)

3.1.4 布置結構對整車底盤影響

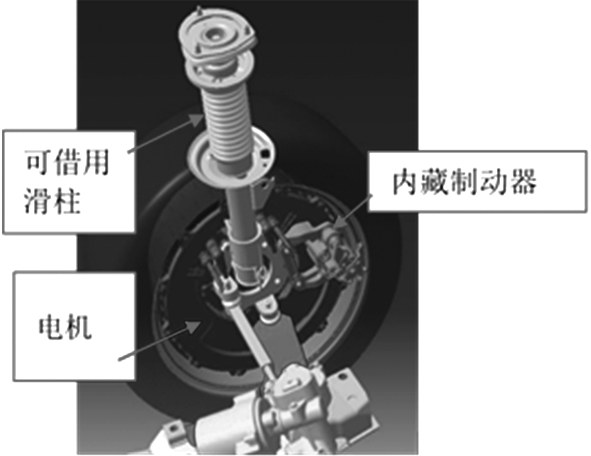

(1)典型的直驅輪轂電機,需要對傳統盤式制動器進行較大改動或進行創新式設計(如圖6)。懸架的上下控制臂及轉向拉桿與電機支架的連接點多集中于輪轂軸心附近。

圖6?典型的直驅輪轂電機前懸架布置圖(Protean PD18電機)

(2)典型的減速輪轂電機,基本對傳統底盤進行避讓設計(如圖7)。多采用傳統制動盤,懸架的上下控制臂及轉向拉桿與電機支架的連接點相對于傳統底盤的改動量也遠小于直驅輪轂電機。

圖7?典型的減速輪轂電機前懸架整車布置(NTN輪轂電機)

3.2 輪轂電機帶來的性能革新

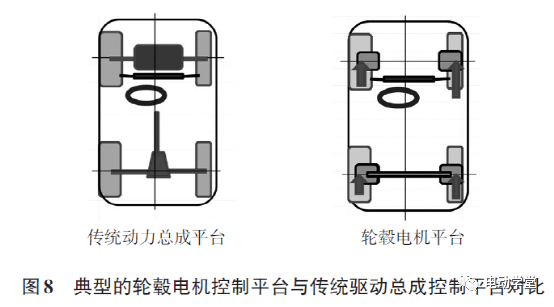

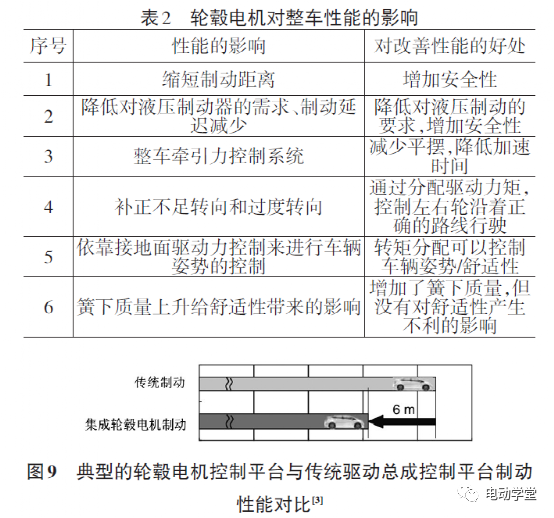

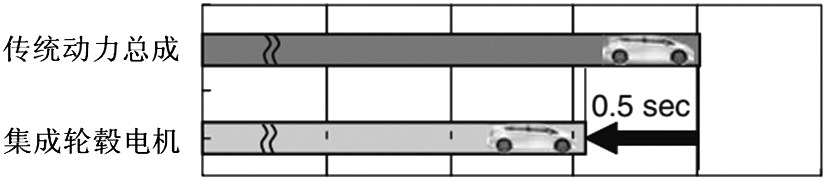

輪轂電機可以實現左右輪/前后輪獨立控制,所以,可以通過控制電機扭矩來提升ABS、TCS、ESC的性能水平。并且由于電機的高響應性,接近零延遲響應的特性可以實現車輛敏銳的控制,輪轂電機給整車性能的影響也是巨大的,主要是對性能的6大方面帶來好處,詳見表2,典型的輪轂電機控制平臺與傳統驅動總成控制平臺對比見圖8。

3.2.1 縮短制動距離

由于采用電機控制幾乎沒有延遲,側滑控制精度大大提升,可以縮短停止距離,在50km/h車速,摩擦系數μ≈0.1路面上時,如圖9所示,集成輪轂電機的制動距離縮短了6m,占7%左右。

圖9?典型的輪轂電機控制平臺與傳統驅動總成控制平臺制動性能對比

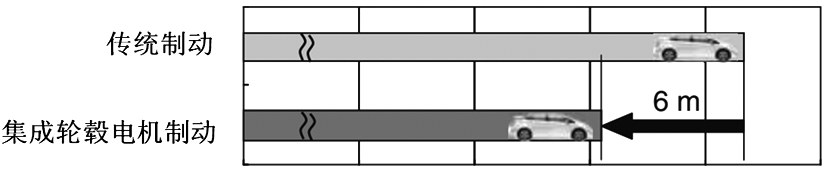

3.2.2 降低對液壓制動器的需求

由于電機本身也能產生制動力,因此油壓制動分擔的部分也可以減小。并且,輪端的電機控制沒有延遲,制動起效延遲也會減小(圖10)。

圖10?典型的輪轂電機與傳統驅動總成制動力分配對比

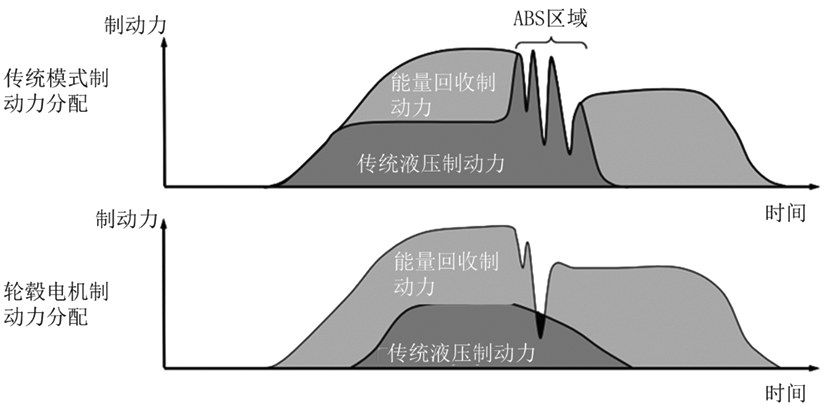

3.2.3 輪轂電機對整車牽引力控制系統的影響

由于輪轂電機的高響應性特性以及能夠區別與傳統動力總成,可以左右輪分別控制的特征,在理論上可以提高低附路面的汽車加速性能。并且通過左右輪單獨控制,可以使得整車的平擺變化減少,從而使車輛可以更加穩定的直線行駛。在0~100km/h加速過程中,在摩擦系數μ≈0.1路面上時,如圖11所示,集成輪轂電機整車的所需時間少用0.5秒,占加速性能3%左右。

圖11?典型的輪轂電機平臺與傳統驅動總成平臺直線加速性能對比

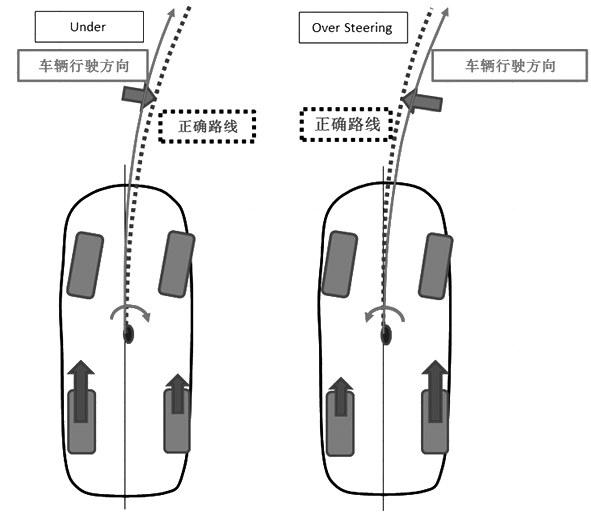

3.2.4 集成輪轂電機,可以補正不足轉向和過度轉向

如圖12,在轉向不足的過程中,整車控制系統通過給右后側輪胎分配扭矩,可以驅動整車沿著右側正確道路行駛。在轉彎過度危險的過度轉向過程中,給右后側輪胎分配扭矩,可以驅動整車沿著左側正確道路行駛。

圖12?依靠扭矩矢量控制改善整車轉向性能

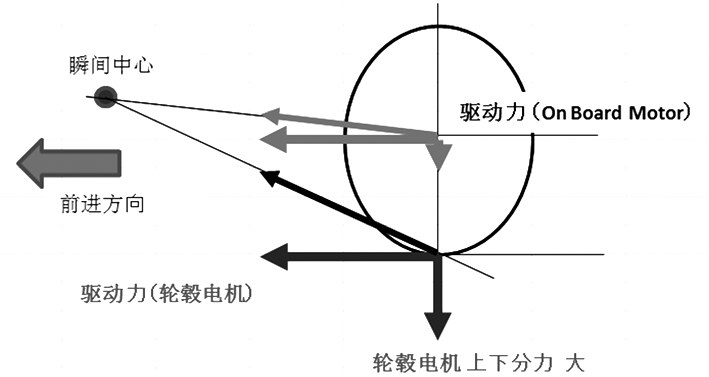

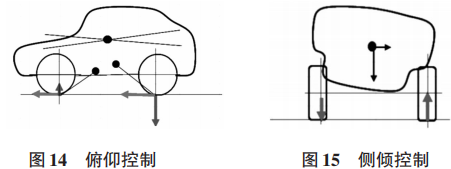

3.2.5 依靠接地面驅動力控制來進行車輛姿勢的控制

由于輪轂電機與傳統動力總成的驅動力作用點位置不同,輪轂電機驅動力作用點在輪胎的接地點。因此,如圖13~15,通過上下分力的控制,如果活用在前后輪上的話就可以控制俯仰,如果活用在左右輪上的話就可以控制側傾。因此,通過輪轂電機的轉矩分配可以控制車輛姿勢/舒適性。對于4輪驅動的整車構架,車輛姿態控制效果更佳明顯。

圖13?輪轂電機接地面的驅動力產生的上下方向分力

3.2.6 簧下質量上升給舒適性帶來的影響

一般來說,簧下質量增加將導致舒適性惡化。雖然輪轂電機一個車輪相當于簧下配置了30~35kg的電機,但是實際上對舒適性的影響較小。Anderson通過在原型車2007FordFocus輪胎上增加30kg砝碼,進行了對比試驗并進行了主觀評價(VehicleEvalua?tionRating,VER)證明了這一點[5],即達到了市場上常見的6~8分的一般舒適性水平,見圖16。

圖16?傳統汽車與車輪增加砝碼的實車舒適性評價

3.3 輪轂電機對整車質量的影響

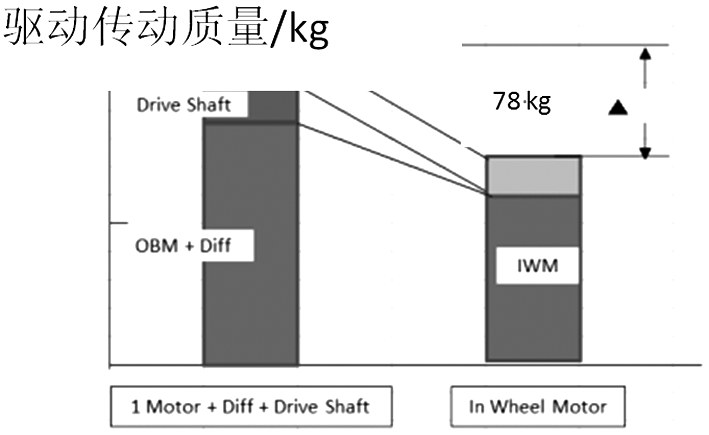

采用輪轂電機的整車構架可以顯著降低整車質量。以A級車為例,計算底盤與驅動系統的質量進行對比,搭載輪轂電機的整車質量降低100kg左右,其中,底盤質量降低25kg,驅動傳動相關部分減重78kg(圖17~圖18),輪轂電機比集中式電機輕34.5%。

圖17?搭載輪轂電機對底盤與驅動系統質量的影響

圖18?兩輪驅動的傳統驅動傳動總成與輪轂電機質量對比

4. 線控轉向 ? ? ? ?

制約輪轂電機推廣的一個重大難點就在于,絕大多數輪轂電機,尤其是直驅輪轂電機為了滿足整車正常行駛的驅動性能需求,在輪輞內占用過多空間。整車使用輪轂電機就必須移動一些傳統懸架原本布置在輪輞內的結構位置,如下控制臂、轉向拉桿等,而這些結構硬點位置與懸架性能等密切相關。因此一些以傳統懸架為基礎的整車,由于無法找到既能夠避讓輪轂電機又能滿足懸架性能需求的解決方案而放棄輪轂電機方案。

主銷轉向技術如果可以實現商用化,可以在很大程度上解決上述問題。主銷轉向技術是將傳統的轉向拉桿結構取消,利用轉向電機將以懸架主銷為軸的轉向機構轉動從而實現車輪轉向的一種技術,這種技術對輪轂電機的最大好處就在于,其更容易將懸架的主要零部件都從輪輞內部移動至輪輞外部,為輪轂電機提供更大的布置空間,增大了輪轂電機在整車應用上的可行性。另外,由于主銷轉向沒有傳統轉向拉桿對車輪轉向角的限制,更有利于采用輪轂電機的整車實現蟹行、360°轉向等獨特功能,增加應用輪轂電機整車的商品魅點。

線控轉向是以輪轂電機為前提,去掉轉向軸,通過配置在主銷上的轉向電機,實現輪胎轉向的結構,圖19~圖21展示了從傳統轉向系統發展到線控轉向的歷史。

4.1 線控轉向結構的變遷

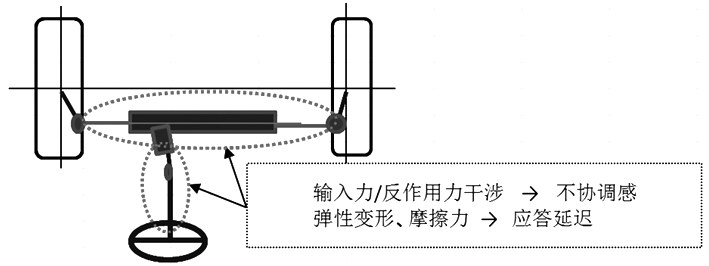

(1)方向盤與輪胎通過轉向軸連接的現行系統

現行系統,轉向輸入力與輪胎反作用力(反饋)干涉,駕駛產生不協調感覺。另外,由于機械系統的扭曲和摩擦使得方向盤到輪胎轉向產生延遲(圖19)。

圖19?現行方向盤與輪胎直連系統

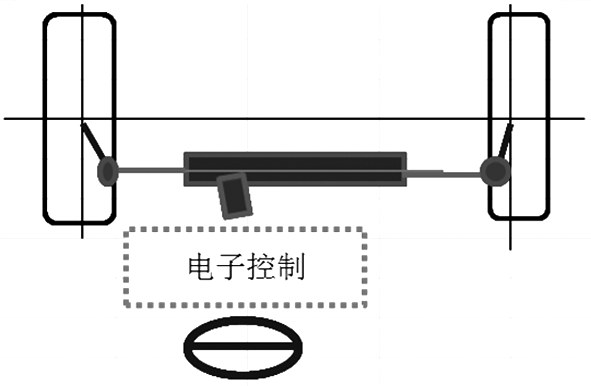

(2)改善轉向感覺的線控轉向

為了改善轉向感覺,在現在轉向系統基礎上去掉轉向軸,輪胎轉向由機械式改為電子控制式(圖20)。

圖20?能夠帶來轉向感覺改善的線控轉向系統

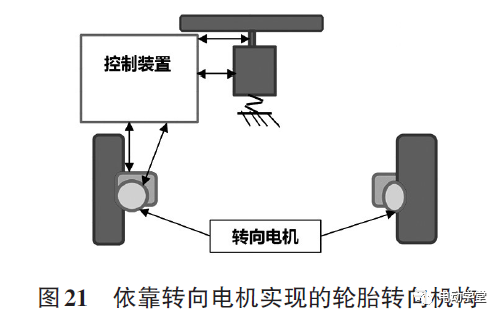

(3)依靠轉向電機實現的轉向線控化

依靠輪邊轉向電機實現的轉向線控化,取消轉向器,依靠主銷上部的轉向電機實現(圖21)。通過這樣,轉向感覺改善,并且消除了應答延遲,車軸間完全空出空間,輪胎的限制也消失了。

4.2 集成輪轂電機的線控轉向的實例—The Schaefller Mover

2018年,舍弗勒公司發布了 The Schaefller Mover 系統(圖22),該技術已經接近成熟,滿足整車需求,轉向軸心位于輪輞內部,車輪轉向包絡與傳統轉向方案基本一致。該方案匹配的輪轂電機可以實現24kW,500N?m的輪端性能。

圖22

4.3 線控結合輪邊轉向的創新技術

4.3.1 性能方面

通過輪轂電機和線控轉向的組合,四輪獨立扭矩控制與轉向控制成為可能。與現在汽油車和集中式電機電動車相比,無論是干燥路面還是冰雪路面,更好的運動性能值得人們期待。另外,由于沉重的電池布置在地板下,車輛重心降低,行駛穩定性提升。

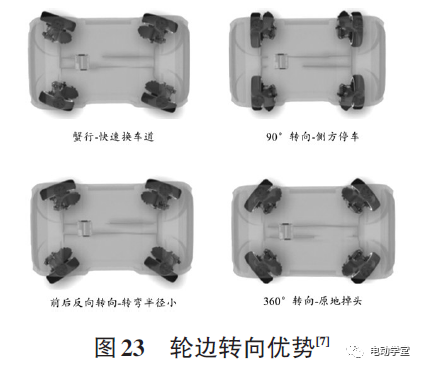

4.3.2 轉向方式方面

由于集成輪轂電機的全新輪邊轉向取消了轉向器,使得多種特殊的轉向模式成為了可能(圖23),包括快速換道、側方停車、小半徑轉彎和原地掉頭。

4.3.3拓展整車構型

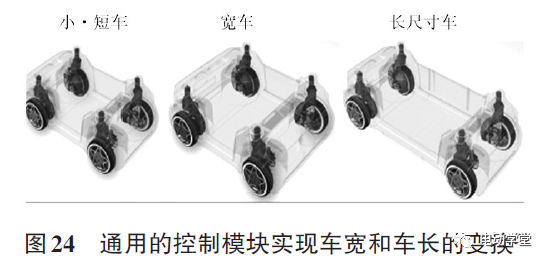

(1)模塊化實現多種尺寸車輛

集成輪轂電機系統可以模塊化為配置在四角的集成模塊,從而使得輪距和軸距自由變換,車輛尺寸可以自由改變,這一點對于商品規劃和生產方面具有巨大好處(圖24)。

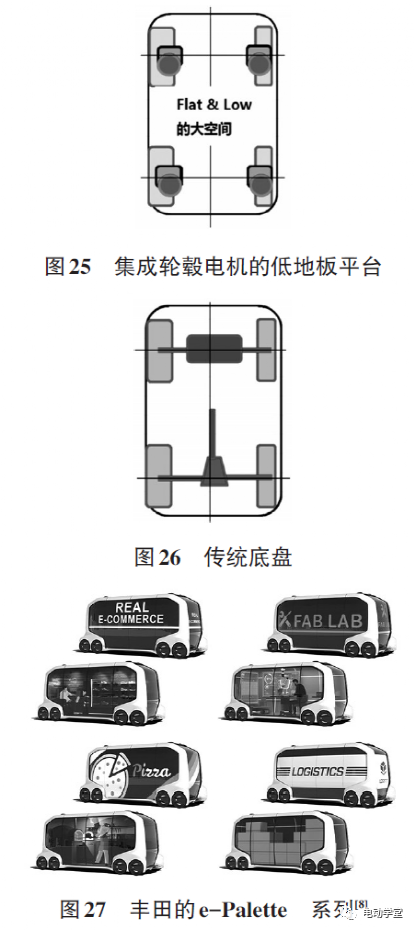

(2)作為多功能車的靈活應用

不僅僅是傳統的轎車,還可以作為移動、物流、售貨車等多功能車輛擴展。由于沒有驅動軸和轉向軸,可以實現平而低的地板平臺(圖25~26)。豐田已經發布了類似的車型e-Palette(圖27)。

5. 結束語 ? ? ? ?

基于底盤創新技術開發的全新課題

輪轂電機技術的出現顛覆了傳統汽車底盤技術,為開發顛覆性的多用途汽車產品提供了廣闊的空間,顛覆性的底盤技術為研發智慧城市需要的可擴展的智慧汽車提供了技術基礎,但是顛覆性的輪轂電機匹配的底盤為底盤控制技術提出了挑戰。

輪轂電機底盤要實現創新的電子控制,離不開成熟的控制技術。

在性能方面,輪轂電機矢量扭矩控制、側滑控制和線控轉向4輪獨立轉彎控制、轉角速度控制、大轉角駐車控制為輪轂電機汽車性能控制提出了新要求,要實現輪轂電機的高性能,要完成的很多控制技術。

比如安全方面,由于電氣系統失靈導致無法轉彎時,如何修復?由于控制系統不良導致系統誤啟動時如何修復?

此時,是否要加入適當的失效保障等,亟待確認的問題為輪轂電機底盤控制技術的發展提出了嚴峻的考驗。

另外,安全性即使在開發階段被解決,批量產品仍需要經過市場考驗,如何在產品投放市場后持續改進是輪轂電機底盤技術發展的重要基礎。

雖然輪轂電機底盤技術面臨諸多挑戰,但是各汽車主機廠正在集結力量研究解決方法,期待不久的將來會有越來越多的基于輪轂電機的創新底盤技術的汽車產品投放市場。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論