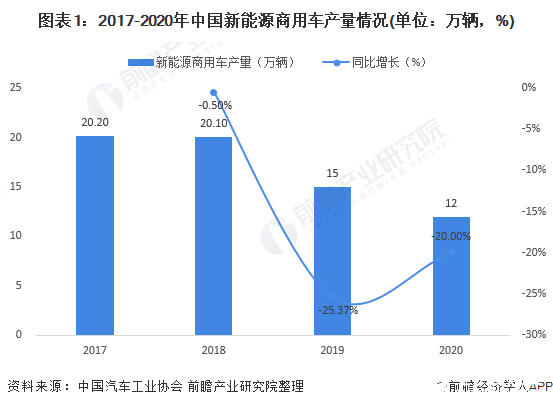

今全球汽車產業面臨前所未有的百年變局,在國家“雙碳”目標指引下,中國汽車產業正在向著電動化、智能化和網聯化(簡稱“三化”) 快速發展,輔助駕駛和自動駕駛技術大量涌現。線控底盤技術作為支撐實現輔助駕駛和自動駕駛的關鍵基礎技術,也是被行業公認的“卡脖子”技術,亟需突破解決。因此,線控底盤技術已成為商用車行業技術的研發熱點。

本文重點對近年來商用車線控底盤技術的研究及應用情況進行分析,從線控執行系統和線控集成控制技術兩方面展開,其中線控執行系統包括線控轉向技術、線控制動技術、線控懸架技術、線控驅動技術和線控換擋技術;線控集成控制技術主要圍繞AEB 系統、ACC 系統和LKA系統分析,最后結合《智能網聯汽車技術路線圖2.0》和《智能底盤技術路線圖框架》對商用車線控底盤技術發展趨勢進行展望。

1 線控執行系統的研究進展

1.1 線控轉向技術

相對乘用車而言,商用車轉向技術需要克服重載、長軸距及多軸轉向等難題。目前,商用車轉向系統的主要功能是提供轉向助力,而轉向助力隨速調節、自動回正、主動轉向控制及助力模式自主調節等先進功能還處在研發試裝階段,未大批量應用。商用車轉向助力是以液壓助力為主,而它面臨許多問題需要解決:(1) 由于存在高壓油路,會產生噪聲。(2) 無論整車是否轉向,液壓泵都隨發動機轉動而轉動,從溢流閥溢出的流量所產生的能量損失較多,約占轉向系統總能耗的40%以上。(3)助力特性不可調節,駕駛體驗差。(4) 無電控/線控功能。隨著電控化和智能化技術的發展,商用車轉向系統正向電控轉向技術和線控轉向技術方向轉變。由于電控轉向能實現輔助駕駛和自動駕駛需求的主動轉向功能,具備線控屬性,所以為了便于分析,這里不再嚴格區分電控轉向和線控轉向技術,統一稱為線控轉向技術,后面其它技術類同。目前,商用車線控轉向技術主要包括電液耦合轉向(Electro-Hydraulic Coupling Steering,EHCS) 系統、電動液壓助力轉向(Electro-Hydraulic Power Steering,EHPS) 系統、電動助力轉向(Electric Power Steering,EPS) 系統、后橋主動電控液壓轉向系統(Rear-axle Active Electro-Hydraulic Steering,RAS) 及其它新構型轉向器技術等。這些新型商用車電控轉向系統不僅解決了傳統液壓助力轉向系統的固有缺點,而且明顯改善了整車轉向性能,具備主動控制功能,從而提升了駕駛安全和駕駛體驗。

1.1.1 電液耦合轉向系統

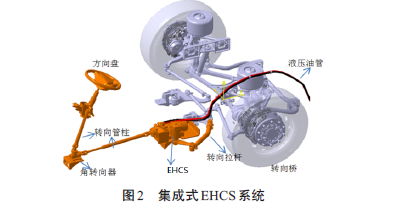

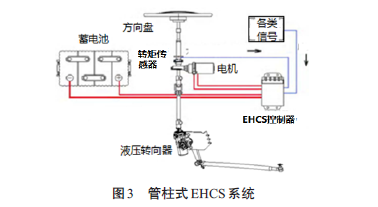

商用車EHCS 系統將傳統液壓助力和電機助力相結合,提供轉向助力隨速調節、自動轉向回正、抗側風主動修正、主動轉向控制及助力模式自主調節等功能。國外對于商用車管柱式EHCS 系統的研究起步較早,企業和研究機構從系統的機械結構到控制策略提出了各自不同的技術方案,產品的功能及性能都取得了很大進步,一些EHCS 產品已經得到應用。ROTHHMEL 等?開發了商用車EHCS 系統,它能通過實時分析車速與方向盤轉角/轉速變化關系及趨勢,預測危險情況并及時提醒和主動修正轉向,以降低貨車在轉彎等工況下的側翻事故風險。德國ZF 公司開發了一款可以滿足重型商用車的EHCS 系統Servotwin,它將傳統的循環球液壓轉向系統與電機驅動裝置及控制單元集成到一起,并在奔馳新一代電動客車上標配應用,實現了L2級及以上的駕駛輔助應用。沃爾沃的動態轉向技術(Volvo Dynamic Steering) 將傳統液壓助力轉向與安裝在轉向器輸入軸上的電機及減速機構相結合,能夠提供更精確的轉向和主動安全控制功能,如預先防止打滑、車道保持及穩定輔助。該電機與液壓助力轉向器一同工作,并由ECU進行每秒2 000次的轉向微調,實現轉向主動控制功能,該系統已在沃爾沃FH、FM 和FMX 系列貨車上推廣應用。Tedrive Steering 公司研制的智能輔助液壓轉向系統iHSA,如圖1 所示, 是由液壓轉向(Hydraulic Power Steering,HPS) 和電機組合而成,支持原車HPS 系統的接口接入。該EHCS 系統適用于輕型貨車、中型貨車、重型貨車以及中型客車和大型客車,其將iHSA 與循環球轉向器結合,能夠實現車道保持輔助、側風補償、主動回正等功能[3]。國內關于EHCS 系統的研究已經進入小批量試裝階段,清華大學、吉林大學等高校進行了相關控制策略的研究。作者團隊率先與國內轉向器零部件廠商合作進行了EHCS技術的研發及小批量應用。2015年8月29日,安裝了由本團隊研發的EHCS 系統的無人駕駛大型客車,在河南省鄭州市鄭開大道上成功完成全球首次全開放道路示范。與某轉向器廠合作研發的集成式EHCS 系統,如圖2所示,并實現了在L3級自動駕駛客車上的小批量應用;與某轉向器廠合作開發的管柱式EHCS 系統,如圖3所示,并實現了在11~12 m客旅車型上的小批量應用。裝車試驗結果表明,EHCS 系統能明顯改善駕駛輕便性和高速穩定性, 并支撐實現車道保持等高級駕駛輔助系統(Advanced Driving Assistance System,ADAS) 功能,有效提升行駛安全性和客戶駕駛體驗。

1.1.2 電動液壓助力轉向系統

隨著新能源商用車(公交、物流、環衛等) 的迅速發展,傳統液壓轉向系統液壓泵的動力源由發動機轉變為電機,車上的高壓電池系統使應用大功率電動泵成為可能。這里的EHPS 系統就是指應用了大功率電動泵的液壓助力轉向系統。

目前,電動泵的研究主要圍繞電機匹配、雙源供電設計及變流量控制等方面。吳浩等根據某款電動客車轉向助力的需求,匹配設計了油泵電機的額定工作轉矩、峰值工作轉矩和額定工作轉速,開發了電動泵總成的高壓上電和下電策略、轉速控制策略和故障處理策略,并通過臺架試驗驗證了該電動泵總成參數匹配的合理性和控制策略的可行性。陳運來等研究了8m電動客車用電動泵的參數(最大流量、最大工作壓力、轉向泵排量等) 特性對轉向舒適性、穩定性和能耗的影響,對電動泵和轉向控制器進行匹配設計,并進行實車試驗。歐鵬飛開發了一種滿足商用車的雙電機轉向系統,對其助力控制、回正控制、阻尼控制及控制邏輯進行了研究,并進行了聯合仿真驗證。結果表明:轉向綜合得分94分,完全能滿足商用車的轉向需求。胡其豐等提出了一種機電雙源轉向系統,采用電驅動和機械驅動相結合的方式,其中電驅動是通過車載高壓儲能單元供電至電機控制器,通過控制器驅動電機,實現負載的驅動;機械驅動是通過與傳動軸機械連接的機械油泵輸出液壓能,通過液壓閥的切換輸入至液壓電機來驅動負載,并設計了相應的控制策略。袁曉偉等通過采集整車的車速、手制動狀態、擋位狀態、轉角等參數,分析車輛轉向等狀態,調整轉向泵電機的轉速和流量,以減少轉向泵的耗電量。

轉向電動泵變流量控制的目的,是實現不同行駛工況下提供不同的流量,既滿足低速轉向輕便、高速轉向沉穩的需求,又避免流量卸荷導致的能量消耗。利用電機的轉速可調節特性,實現最優轉向助力特性。韓艾呈?根據車速、方向盤轉角等信息來計算目標轉矩,通過開發矢量控制算法實現電機的目標轉速精準控制,滿足汽車在不同行駛工況下對轉向助力的需求。張念忠設計了一種新能源商用車的電控轉向系統,采用滑模控制與永磁同步電機矢量控制技術,驗證了轉速控制及轉矩控制模式下的轉向性能。在控制策略方面, 趙萬忠等開發了適用于新能源商用車的轉向助力控制策略,即一種模糊自整定轉向助力算法,以轉角和轉速為控制信號,采用模糊PID 和實時小波去噪法,設計了基于實時小波去噪算法的助力電機電流跟蹤控制算法。閆鵬鵬在某電動客車電動液壓轉向的基礎上,增加方向盤轉角傳感器,建立了電動機轉速與轉向助力矩的關系,設計了方向盤理想操縱力矩曲線,實現助力液壓泵驅動電機的調速控制,從而節約電能消耗,改善助力性能,提高轉向操控性能。

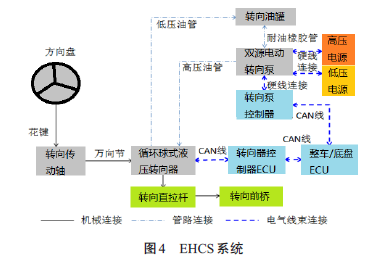

隨著國家對新能源汽車安全質量重視程度的提升,2020年5月12日發布了強制性國家標準《GB38032—2020 電動客車安全要求》,其中4.5.2條增加了行駛中助力系統控制要求,即車輛行駛過程中,當整車出現斷B級高壓電的異常情況時,在車速大于5 km/h 時應保持轉向系統維持助力狀態或至少保持轉向助力狀態30 s。因此,目前電動客車電動泵多采用雙源供電控制模式來滿足法規要求。其它電動商用車按照《GB 18384—2020 電動汽車安全要求》執行。商用車EHCS 系統組成,如圖4所示。

1.1.3 電動助力轉向系統

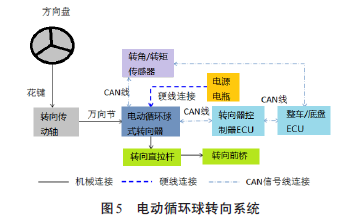

輕型商用車電動助力轉向系統(Electric Power Steering,EPS) 多采用電動循環球轉向器,它相比EHCS 系統和EHPS 系統省去了液壓泵/電動液壓泵、儲油罐和油管等零部件,具有系統簡單、質量減輕、響應快、控制精準等優點。轉向助力由原來的液壓助力轉變為電機助力,控制器直接控制電機產生助力。在駕駛員轉動方向盤時,傳感器將轉角和轉矩信號傳遞給控制器,控制器接收轉角轉矩信號等信息后,通過計算,輸出控制信號,控制電機產生助力。在方向盤不轉動時,轉向助力控制單元不發出信號,助力電機不工作。常見電動循環球轉向系統組成如圖5所示。

由于目前技術成熟的電動循環球轉向器輸出轉矩有限,難以滿足中、重型商用車轉向助力的需求,所以電動循環球轉向器多數應用在輕型商用車上。對于新能源商用車產品而言,電機用電需求可以解決,再加上取消液壓系統及電動泵等優點,所以輕型新能源商用車已普遍用電動循環球轉向器替代了傳統的電動液壓轉向器。對于中、重型新能源商用車,目前行業研發的熱點是大推力的電動循環球技術,難點是如何提高電動循環球的可靠性,以滿足中、重型商用車的使用需求。采埃孚TRW公司研發了商用車EPS 系統,并在中、重型貨車上進行了試裝研究。為解決傳統商用車供電不足的問題,DIU 等提出了一種混合轉向系統,通過傳感器信號判斷,當低速轉向時采用EPS 系統,當高速轉向時采用EHCS 系統,性能提升的同時又降低了能耗。國內圖4 EHCS系統 方面,2015年,曹艷玲等利用助力電機電流的上下層控制策略,確定了以載重量和車速信號關聯助力系數的系統控制方案,并開發了模糊決策控制的客車電動助力轉向系統。2017年,舒智對電動循環球轉向器的電樞電流進行了閉環控制研究,設計了助力、回正、阻尼等工況模式下的控制器,構建了上、下兩層的控制策略,下層利用直線型助力特性曲線確定目標電流,上層選擇電機控制確定實際電流,從而消除了兩者的偏差。試驗結果表明,所設計的控制系統提高了操縱穩定性和轉向回正性能,基本消除了殘余角。2020年,魏娟等基于LuGre 摩擦模型建立了摩擦狀態觀測器,得到了摩擦補償疊加電流,補償了系統內的損失,然后采用聯合仿真方式驗證了電動循環球轉向控制系統的有效性:所設計的轉向電流控制系統能綜合車輛行駛時的摩擦、車速和轉向盤轉角等信息,從而更準確地實現駕駛員的駕駛意圖,使車輛轉向回正特性更加平穩。2021年馬相飛等推導了商用車用循環球式電動助力轉向系統主要模塊的數學模型,對電動機的電流環采用模糊PID控制策略,提高了電動轉向系統的穩定性。

1.1.4 直拉桿式電動轉向系統

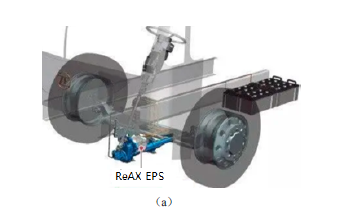

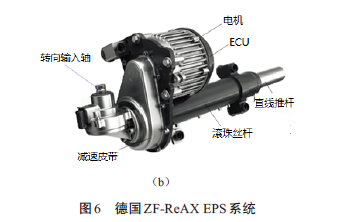

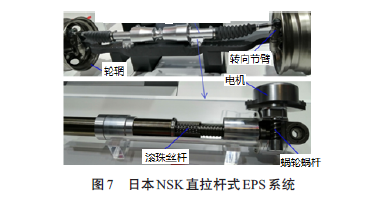

直拉桿式電動轉向系統是一種新型商用車電動轉向系統,它由電機通過減速機構帶動滾珠絲桿實現直拉桿的直線伸縮,同時直拉桿與轉向節相連接,帶動車輪實現轉向功能。目前已完成樣機研發的零部件廠商有德國ZF 和日本NSK。國內廠商有中國公路車輛機械廠,并在某公交車上進行了性能驗證。2018年6月26日,在德國采埃孚科技日期間,德國ZF 展示了全球首款全電動商用車轉向器樣機ReAX EPS 系統,如圖6所示,開辟了電動貨車和電動客車自動化發展的新道路。2021年4月22日,日本NSK 在上海車展上展示了應用于商用車轉向的直拉桿式EPS 系統,如圖7所示,它采用“電機+渦輪蝸桿+滾珠絲杠”的技術方案,實現了大轉向力矩輸出和精準控制,能滿足商用車電動轉向負載需求。綜上可知,直拉桿式電動轉向技術是商用車下一代EPS 系統的重要技術路線。

1.1.5 后橋主動電控液壓轉向系統

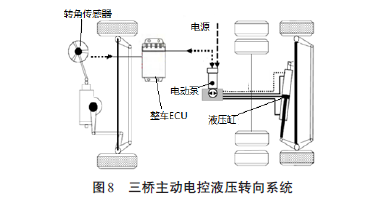

目前,傳統的3軸客車尤其是14 m大型客車及15 m 大型公交車,其第3 橋的轉向普遍是隨動轉向,是通過第1橋轉向引起的側向力被動產生的轉向,容易出現輪胎異常磨損和轉彎半徑大、通過性差等問題。為解決這些問題,近年來出現了后橋主動電控液壓轉向系統,如圖8所示。它主要由獨立的電動液壓泵、電控單元及液壓作動油缸組成,根據方向盤的轉角信號和第3 橋的作動油缸位移信號,通過整車控制計算出目標轉角,輸出對應的控制電信號,實現第1橋和第3橋轉向的聯動,保證整車較為理想的轉向阿克曼關系,實現車輪純滾動,明顯改善輪胎異常滑動導致的磨損;同時通過主動推動實現3橋的轉角增加,從而減少整車的轉彎半徑,提高整車通過性。德國BOSCH最新研制的三橋主動電控液壓轉向器如圖9所示,在海外某款三軸公交車上得到批量應用。

1.1.6 其它新型電動轉向系統

目前,國內外高校和廠商面向商用車電動轉向大轉矩需求也研發了不少新構型的電動轉向器,為商用車電動轉向技術發展提供了新思路。

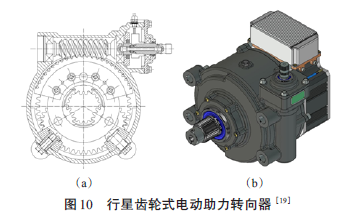

(1) 行星齒輪式電動轉向器

它由助力電機、圓柱齒輪減速機構、行星齒輪減速機構、蝸輪蝸桿減速機構、殼體和搖臂輸出軸等主要零部件組成。采用行星齒輪減速機構和圓柱齒輪減速機構的組合結構來對助力電機的動力輸出進行減速增扭,實現大轉矩;利用蝸輪蝸桿傳動機構來傳遞方向盤的操控扭力及車輪轉向阻力負載的逆向反饋。行星齒輪式電動轉向器的剖視圖,如圖10 a 所示;樣機的外形圖,如圖10 b 所示。

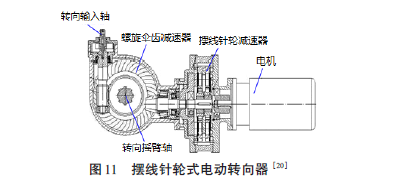

(2) 擺線針輪式電動轉向器

如圖11 所示, 擺線針輪式電動轉向器由電機、擺線針輪減速器和螺旋傘齒減速器等組成,電機通過擺線針輪減速器與螺旋傘齒減速器連接,轉向輸入軸與螺旋傘齒減速器連接。該構型結構設計巧妙,又能夠得到較大轉矩輸出,使商用車轉向輕便靈敏。

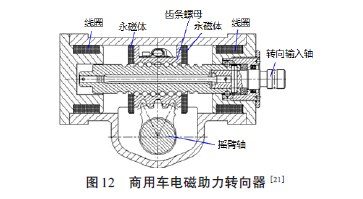

(3) 電磁助力電動轉向器

如圖12所示,電磁助力電動轉向器在轉向輸入軸上設置齒條螺母,該齒條螺母總成與設置在殼體總成內的齒扇搖臂軸嚙合。齒條螺母總成上設置有永磁體,在上/下蓋總成上分別設置有與永磁體相對應的直流電磁線圈。在轉向輸入軸上設置有傳感器。轉向器ECU根據轉角、轉速和轉矩等信息,給直流電磁線圈輸入不同方向和強度的電流,利用磁極同性相斥、異性相吸的特性,實現齒條螺母的移動,帶動齒扇搖臂軸轉動,從而實現助力轉向。

隨著自動駕駛技術的發展,對線控轉向的安全冗余技術越來越重視。目前,在運營的自動駕駛示范車輛上普遍采用軟硬件備份的策略滿足安全冗余的要求,如采用雙轉向電機、雙轉向控制器、雙傳感器、雙通信線路等。同時,國內外高校也在研發基于整車系統的安全冗余設計,通過各執行器之間形成交叉冗余的互補機制來實現車輛在各種部件失效工況下的整體安全冗余,以降低系統硬件成本和系統復雜度,不過該技術還未投入應用。

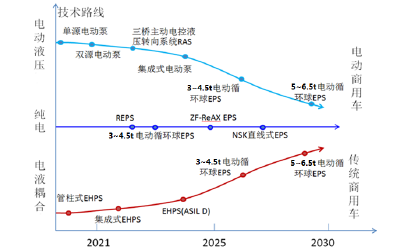

綜上所述,目前商用車的線控轉向技術還存在因車型載荷大小、布置位置差異(1橋或3橋等)、技術成熟度等因素而采用不同的技術路線,且每條技術路線都在向電動轉向技術發展。商用車線控轉向技術的總體發展趨勢如圖13所示。

1.2 線控制動技術

由于商用車質量大,對制動力需求大,液壓制動力難以滿足,同時商用車的制動出現故障時,產生的事故危害大,可靠性要求也更高,液壓管路存在受熱汽化風險,液壓制動難以滿足中、重型商用車的要求,所以商用車主要采用氣壓制動。但液壓制動具有制動響應快、制動距離短等優點,最大總質量在6 t 以下的輕型商用車,特別是輕型客車,則采用液壓制動技術。伴隨著電動化和電控技術的發展,制動技術也向電控化和復合制動技術方向發展。近年來商用車線控制動技術出現了電控氣壓制動技術、電動液壓助力制動技術、新能源電氣復合制動技術和電子機械制動技術等多種型式。這些新技術不但解決了傳統制動技術響應慢的問題,還明顯改善了整車制動性能,具備主動控制功能,從而提升了制動安全和駕駛體驗。

1.2.1 電控氣壓制動技術

國外對電控氣壓制動系統(Electronic Braking System,EBS) 研發較早,產品應用較成熟。美國WABCO 和德國KNORR 的EBS 系統已更新4 代以上,其功能已較全面,其中基本功能包括制動力分配、減速度控制、舒適停車、摩擦片均勻磨損控制、主掛車一致性控制、緩速器集成控制、制動溫度監控、外部制動請求管理等;主動安全功能包括ABS、ASR、DTC、坡道起步、ESC 等;集成升級成的駕駛輔助功能包括AEB、ACC、LDWS 等。自1996 年美國WABCO 的EBS 應用在奔馳ACTROS系列商用車上算起,國外EBS 市場化應用20多年,技術成熟,性能穩定可靠,市場占有率90%以上。這主要得益于他們開展了較為系統的研究,如電磁閥建模仿真與動特性研究、管路氣動力學特性仿真與分析、系統的延遲與遲滯特性仿真研究與控制方法、基于電控氣壓的ABS、ASR、ESC、ACC、AEB等主動控制功能開發以及EBS 系統特性測試技術研究。德國KNORR 的Hecker 等對重型商用車EBS 系統進行了橫向穩定性控制算法開發和技術試驗驗證。PETERSEN 等建立了高精度的商用車EBS 模型,控制系統獲得橫擺角速度、側向加速度、前輪轉角、輪速和制動壓力信號來進行計算分析,當判斷出車輛即將失穩時,會對各輪進行制動控制,以保證車輛的穩定性,并在dSPACE 上對EBS 系統進行了硬件在環仿真驗證。RAMAN等開發了商用車EBS 系統的ABS 和ASR控制算法, 并實現制動力合理分配與控制功能。YANAKIEV等開發了適用于商用重型車縱向控制算法,并結合氣壓系統的遲滯特性,提出了新的控制算法,通過仿真驗證其效果。BARYS 等研究了制動系統氣路的遲滯特性,發現其具有明顯的非線性和不對稱性,并基于Bouc-Wen 方法,建立了考慮遲滯特性的制動模型,分析了遲滯特性對制動距離、制動時間和制動減速度等性能的影響,并提出了改進措施。

國內EBS 相關研究起步較晚,不過目前也取得了一些成果。國產氣壓ABS、ASR已在商用貨車上實現了規模化應用,其他功能如ESC、ACC也在小批量驗證中。劉旭剛等研究了商用車EBS 用比例繼動閥的動特性及控制方法,提升了EBS 系統的性能。劉杰研究了商用車EBS 的制動力分配算法、制動防抱死控制算法及橫擺控制算法,并通過HIL 對在環仿真和實車試驗進行了驗證,結果顯示制動距離減少和橫向穩定性提升。ZONG Changfu等研究了EBS 的制動舒適性問題,開發了一套包括駕駛員制動意圖識別、制動力分配、路面附著識別和減速度控制等的控制算法,最后通過HIL 進行仿真驗證,結果表明所提算法能夠明顯改善商用車的制動舒適性。覃濤研究了客車EPBS 系統的時延產生構成、壓力響應、執行機構動作和網絡延時等,建立了響應延遲模型,并分析了其動力學特性,提出了基于觀測器估計的自適應模糊PID控制方法。

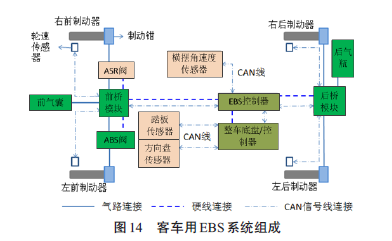

近年來,我國加大了對客運安全的重視力度。2016 年, 交通運輸部發布新版法規標準《JT/T1094—2016營運客車安全技術條件》,其中要求營運客車應安裝ABS、ESC系統。目前營運客車EBS系統都有ABS、ESC功能。當前廣泛應用于客車的EBS 系統組成如圖14所示。

1.2.2 電動液壓助力制動技術

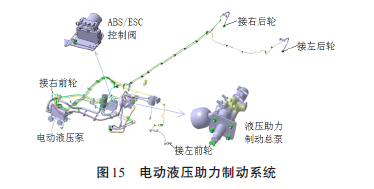

隨著新能源輕型客車的發展,乘用車用電控液壓制動技術已不能滿足這類產品應用的需要,于是出現了電動液壓助力制動技術。電動液壓助力制動系統(圖15) 采用電動液壓泵和蓄能器為制動總泵提供制動助力,替代了真空助力泵,該助力系統助力大、響應快,制動舒適性好,在輕型電動商用車上得到應用。

1.2.3 新能源電氣復合制動技術

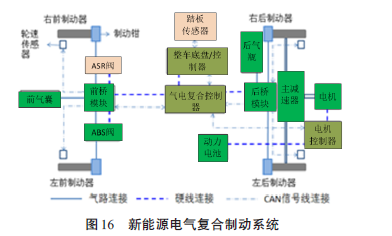

新能源電氣復合制動技術,是新能源電機能量回收制動和氣壓制動一起作用的復合制動技術。研究在各種制動工況下如何控制二者的關系,并實現制動安全和能量的最大回收效率是近年的研發熱點。呂奉陽以純電動公交為研究對象,分析串聯和并聯再生制動系統的控制策略,研究其與氣制動的協調控制方法, 并進行了仿真驗證。胡琪艦利用AMESim建立了輪邊驅動的電動客車運動學分析模型,分析了制動時能量在輪邊獨立驅動系統的流向,建立了輪邊驅動的再生制動數學模型,并進行了仿真驗證。朱為文建立了某客車7自由度的復合制動系統仿真模型,設計了再生制動控制策略和氣壓ABS 控制策略, 在基于Cruise、AMESim、TruckSim和Simulink 的聯合仿真平臺上進行了驗證。衛龍龍以純電動商用車為研究對象,提出了基于制動意圖辨識的前后輪制動力分配控制策略,采用多目標優化算法,優化制動力分配,并使用Cruise 與Simulink 軟件開展聯合仿真,完成了復合制動控制策略的驗證。目前,新能源公交車多采用電氣復合制動系統,如圖16所示。

1.2.4 電子機械制動技術

電子機械制動(Electro-Mechanical Brake,EMB)系統由驅動電機、減速機構、運動轉換裝置、制動卡鉗等組成,驅動電機的轉矩經過減速機構和運動轉換裝置傳遞到制動盤產生制動力矩。相較電控氣壓制動系統,它取消了氣壓泵、四回路閥、氣瓶、控制閥及氣路等,并且具有響應快、控制精準、布置簡單等優點。目前,國內外對乘用車用EMB 技術研究較多,技術路線多樣、成果豐富,而對商用車的EMB技術研究較少。2016年,王俊鼎提出了通過電流信號識別制動過程臨界點的EMB 制動器間隙調整控制策略,設計了基于滑移率誤差連續控制的ABS 系統,并進行了試驗驗證。2019 年,申鋒開展了EMB驅動電機數學建模研究、電機設計和有限元分析,搭建了樣機測試臺架,如圖17所示。其測試結果表明:設計的樣機在消除間隙階段和制動力增加階段的制動性能滿足商用車的要求。

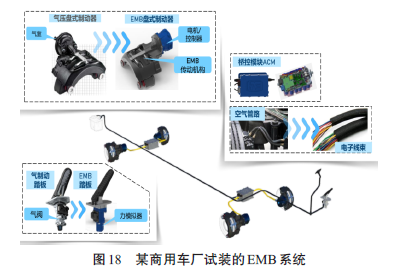

商用車EMB 產品方面,國外瀚德集團已完成EMB 系統在商用牽引車上的整車性能試驗和可靠性驗證。2016年,在上海成立瀚德萬安(上海) 電控制動系統有限公司,開始對EMB 產品進行研發及推廣應用。其與國內商用車主機廠進行試裝的EMB系統組成,如圖18所示。

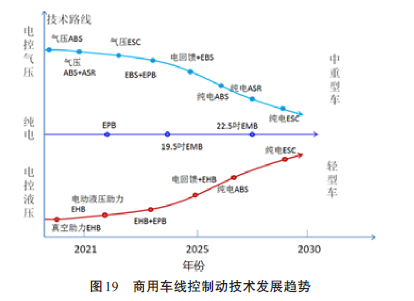

伴隨智能駕駛不斷升級,對線控制動的安全冗余技術的要求也在提高,從雙冗余到多冗余,從功能安全到預期功能安全,以提升制動的安全性和可靠性。目前在運營的自動駕駛示范車輛上普遍采用前后軸“制動獨立+駐車獨立+失效預警”的策略來滿足制動安全冗余的要求。國內外正在研發氣電復合制動、電子機械制動EMB 等技術,支撐商用車智能駕駛實現更高層級的線控制動冗余。綜上可知,目前商用車的線控制動技術依然因車型載荷差異、電回饋參與深度不同、技術成熟度等因素而采用不同的技術路線,且每條技術路線最終都向電子機械制動EMB 和ESC 技術發展。商用車線控制動技術的總體發展趨勢如圖19所示。

1.3 線控懸架技術

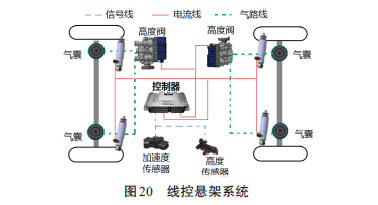

商用車線控懸架主要由變剛度氣囊、變阻尼減振器以及調節車身高度的電控空氣懸架(Electronic-Controlled Air Suspension,ECAS) 系統組成。其通過電子控制單元,根據車速、路況自適應調節減振器的阻尼、空氣彈簧的剛度和車身高度,來提高不同行駛工況下的車輛平順性、操縱穩定性和通過性。國外對線控懸架技術的研究比較成熟,已實現市場規模化應用。國內的研究也取得較大進展:包丕利對ECAS 系統的電磁閥閥門開關的時間與充氣時間進行研究,根據系統需要,確定了空氣懸架系統的CAN 總線網絡拓撲結構和控制策略,并搭建了空氣懸架電控系統試驗臺架,對控制策略進行了驗證;王炳結合某9 m客車氣囊懸架,編制模糊控制算法對氣囊剛度進行調節,并在B級路面上進行了整車測試驗證,結果表明車輛乘坐舒適性明顯提高;周彤應用牛頓力學、流體力學和熱力學理論,建立了空氣彈簧的數學模型,根據車速變化對ECAS 模式自主切換,并通過設定閾值方法解決頻繁切換的問題,然后采用增量式PID控制方法實現對氣囊高度的有效控制。劉超采用混雜模型預測控制算法對整車7自由度模型空氣懸架進行調節控制,提出動態延時與雙誤差帶控制策略, 保證了車輛的平順性和穩定性。郭耀華開發了線控懸架實物在環系統并研究了其時滯特性和穩定性,為線控懸架控制系統的開發提供了試驗測試設備。郭耀華等發明了一種適用于商用車的防側翻主動干預控制方法和系統,結合車輛所處道路的實際情況以及車輛本身的相關數據進行主動干預的判斷和控制,大幅提升商用車的抗側翻性能。客車所采用的線控懸架系統如圖20所示,其傳感器信號包括加速度、氣囊高度等,通過CNA總線傳遞給線控懸架控制器,控制器對采集的信號進行運算處理,判斷車輛行駛狀態,發送指令來控制懸架剛度、阻尼及車身高度,從而提高汽車行駛平順性和操縱穩定性。

1.4 線控驅動技術

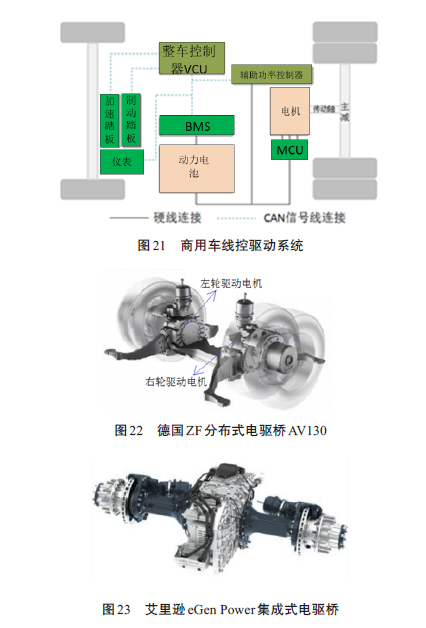

隨著新能源電動化的飛速發展,商用車電驅動趨勢漸趨明朗。高效化、集成化、輕量化的電驅動產品成為企業及高校研發和生產布局的重點,由第1代的電機和減速器簡單組裝,到第2代的電機和減速器集成一體化設計,再到現在第3代的電機、減速器和控制器的三合一高度集成。目前,國內城市公交車基本實現全面電動化,城際公交、城市物流、環衛等車型的電驅動占比超過50%。這些電驅動商用車多采用第1代的集中驅動方式。圖21就是常見的集中驅動系統組成框架,可以說商用車純電直驅技術已較為成熟。第2代的電驅橋可分為分布式電驅橋和集中式電驅橋。分布式電驅橋因電機驅動控制技術難度大、成本高、簧下質量大等而未廣泛應用;集中式電驅橋具有成本低、對整車設計變動小、開發難度低等優點,應用較成熟,包括單擋電驅橋及多擋AMT電驅橋。目前,國內外關于商用車線控驅動技術的研究也取得了許多成果。時軍輝以電動城市客車為研究對象,建立了整車經濟性數學模型與傳動系統數學模型,提出了駕駛員決策優化控制策略、驅動系統能量分配策略及傳動系振動沖擊抑制策略,有效地降低了電耗和振動沖擊。方子東研究了電動客車的分布式驅動控制系統,以車輛行駛穩定性為控制目標,建立了8自由度車輛數學模型,采用模糊控制理論設計了分布式后驅控制策略,并進行了實車驗證。王萬玉用“高轉速電機+減速器”的驅動方案替代低轉速電機直接驅動的方案,并對高轉速永磁同步電機、行星齒輪減速器、驅動系統控制器進行一體化設計,為新能源客車的驅動系統提供了一套更優的解決方案,最后通過臺架試驗和整車驗證。閻備戰等提出了基于行星排的商用車雙電機動力系統,實現了雙電機的耦合驅動、單電機獨立驅動/作業、行駛與作業解耦等多種工作模式,具有作業電機可復用、換擋無動力中斷、驅動/作業可解耦等特點,提高了系統效率。

目前,德國ZF 已完成適用于城市公交車的分布式驅動橋研發,如圖22所示,并在某國外公交上小批量應用。國內也有客車廠開始試裝。美國艾里遜變速器公司推出的eGen Power 集成式電驅橋,如圖23 所示,將兩擋變速器集成在中央殼體內,以便提高動力性,并增加續駛里程,大幅提高電驅橋的性價比。

1.5 線控換擋技術

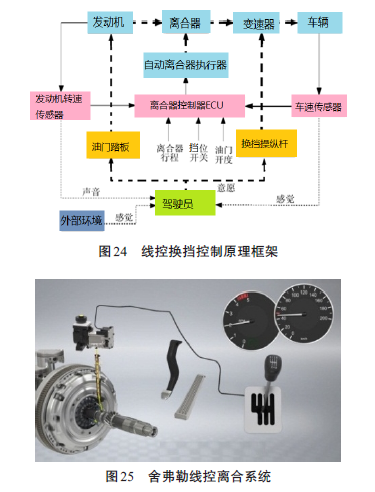

隨著客戶需求升級,對商用車的駕駛舒適性和安全性需求越來越高。傳統手動變速器需要左腳操作離合踏板,右手操作換擋桿,在城市擁堵工況運行,需要頻繁操作,增加駕駛疲勞強度,影響行駛安全。近年來,線控離合、AMT 等線控換擋技術得到快速發展。目前,國外商用車AMT 技術成熟,已經實現了AMT 的推廣應用,如歐洲重型貨車AMT 市場占有率達到90%,美國也達到80%。自2019年始,國內裝配AMT 的商用車銷量大幅增加,2021年有望突破8萬輛,預計2025年占比將達到50%。受限于AMT 系統成本增加過高的問題,國內也出現了相應的過渡方案,如線控離合器,它具有較高的性價比,并在重型貨車、輕型貨車上進行了一定的應用,但還未在客車上批量應用。姜峰研究了單參數、兩參數和動態三參數的商用車換擋規律,為了最大限度地降低油耗,提出了基于功率與車速的兩參數控制的自適應換擋規律,并進行了整車建模仿真驗證。趙璐利用SimulationX對商用車AMT 進行了建模,根據車輛狀態、道路狀況和駕駛意圖等因素制定了AMT 最佳換擋規律,并采用實車試驗驗證了AMT 控制策略的有效性。周英超分析了順序換擋和時序重疊換擋兩種換擋方式的差異,揭示了時序重疊換擋在縮短擋位時間方面的優勢,設計了以動圈式直線直流電機作為直驅執行器的時序重疊換擋系統方案,基于PID 控制算法的AMT 時序重疊換擋控制策略,并進行了臺架試驗驗證。范珊珊等分析了目前主流的選換擋執行機構的特點,提出了一種適用于商用車的三段式AMT 選換擋機構,并搭載12速和16速變速器進行了試驗,性能良好。線控換擋控制系統的原理圖如圖24所示。舍弗勒投資(中國) 有限公司和陜西法士特齒輪有限責任公司的線控換擋產品分別如圖25和圖26所示。

2 線控集成控制技術的研究進展

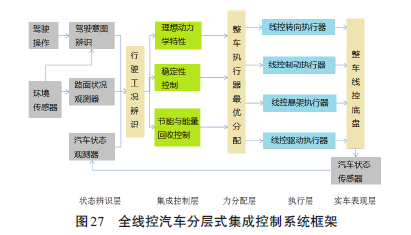

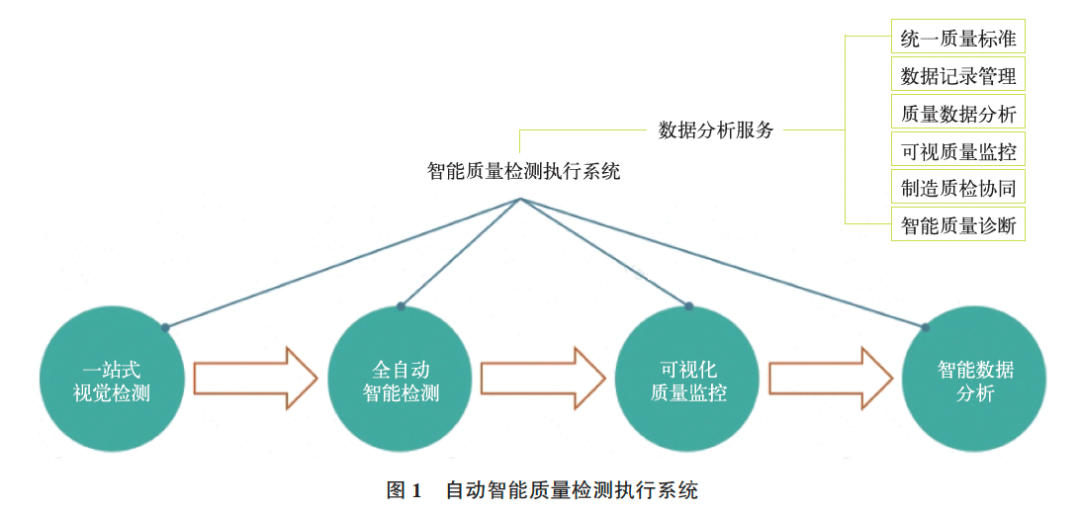

線控底盤集成控制的目標在于通過對各個電控子系統的協調控制來優化汽車整體性能。汽車底盤集成控制是對汽車縱向、橫向和垂向的整體控制,確保汽車各子系統之間協調工作,提高汽車極限工況下的主動安全性。全線控汽車分層式集成控制系統框架如圖27所示,其中辨識層與估計層是實現線控系統集成控制的重要前提。它包括通過觀測器對汽車狀態和路面條件的估計、駕駛員意圖辨識及駕駛工況辨識。集成控制層和力分配層是車輛集成控制策略的核心部分,是控制計算中心,最后通過各個線控執行器構成的執行層來實現系統功能。

相對于傳統控制技術,線控技術的優勢是:一般工況下使汽車符合駕駛員的理想動力學特性與節能控制效果,極限工況下保證汽車的行駛穩定性與安全性。

目前,商用車線控集成技術主要是單一運動方向集成控制,還未實現多向耦合集成控制。單一運動方向集成又分為:縱向集成控制、橫向集成控制和垂向集成控制。其中,縱向集成控制主要圍繞驅動和制動系統,實現驅動穩定控制(驅動防滑)、制動穩定控制(防抱死、橫擺穩定)、制動能量回收、主動制動、巡航控制、距離保持等功能;橫向集成控制主要圍繞轉向系統,實現主動轉向、車道保持、緊急避障等功能;垂向集成控制主要圍繞懸架系統,實現剛度、阻尼、高度、側傾剛度的自適應調節以及前后左右懸架的協同控制功能。通常集成控制結構分為單層控制和分層控制。單層控制主要采用車輛狀態方程和經典控制理論,通過實時分析系統的穩態誤差,并及時調節控制參數,實現預期的性能目標。分層控制一般有兩層:上層控制器和下層控制器。其中,上層控制器主要基于整車動力學模型,規劃理想的運動狀態和軌跡,下層控制器依據上層控制器的控制信號,計算輸出各執行器的驅動電信號,實現預期的運動控制。

線控集成控制技術常用的控制算法有PID 控制、最優控制、自適應控制、滑模控制、模糊控制、預測控制等。由于控制算法復雜多樣和篇幅所限,這里不再逐一展開介紹。

本文結合商用車當前的技術應用現狀,重點介紹以下3項集成控制技術——自動緊急制動AEB系統、自適應巡航ACC 系統和車道保持輔助LKA系統的研究進展和應用情況。

2.1 AEB系統

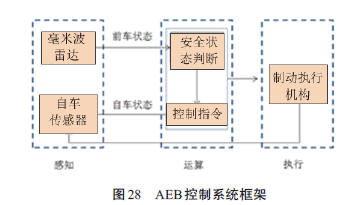

AEB系統是一種主動安全技術,它通過自動制動來避免或者緩解碰撞損傷。根據適用的行駛工況主要分3類:適用城市路況的城市AEB、適用高速工況的城際AEB 以及用于保護行人的行人AEB。城市AEB 主要利用激光雷達來探測前方10 m內的目標車輛,在車速不超過20 km/h 的工況下工作;城際AEB 主要利用毫米波雷達等遠距離雷達來探測前方100 m內的目標車輛,在車速為50~80 km/h的工況下工作;行人AEB 主要利用攝像頭、紅外裝置等來探測目標行人。常見AEB 的控制原理如圖28所示。作者團隊從2014年開始AEB 技術的研究,現已完成適用于7~14 m 客車的AEB 系統開發,到目前為止已實現商用車萬輛級規模的推廣應用。

目前,國內在《JT/T 1094—2016 營運客車安全技術條件》和《JT/T 1178.1—2018營運貨車安全技術條件》法規的要求下,營運客車和貨車都已經安裝AEB 系統,有效降低了碰撞交通事故的危害和發生概率。

2.2 ACC系統

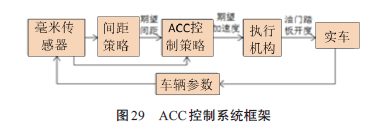

ACC系統具有減輕駕駛員的操作負擔、提高行車安全性等優點,目前已在乘用車上得到普遍應用,但對于國內商用車來說還未開始規模化推廣,主要原因是商用車是生產資料,其性價比還需要提升。清華大學王建強等?率先基于雙模式制動和電子油門系統對商用車ACC 系統進行研究,采用比例積分控制方法和Smith 預估補充控制方法設計了ACC 系統的下位控制算法,具有與原車系統兼用的優點。北京理工大學李曉良開發了電動客車用ACC 系統,采用上下分層控制思路,上層采用PID 控制方法,下層設計了加速度自適應調節器,并進行了半實物在環仿真驗證。ACC系統原理如圖29所示。2018年作者團隊根據客車特點和運營場景研發ACC 系統,現已完成適用于客車、貨車等商用車的ACC 系統開發,并開始搭載整車進行推廣應用。

2.3 LKA系統

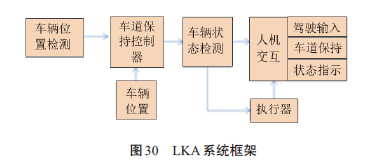

LKA系統也是一種主動安全技術,可有效避免因駕駛員疲勞駕駛和注意力分散所造成的車輛無意識偏離本車道的情況,從而提高行車安全性。近年來,《GB 7258—2017機動車輛安全技術條件》對11 m以上的客車增加了強制安裝LKA系統的要求,實施時間是2022年1月,所以國內客車主機廠都在研發LKA技術。作者團隊依據國家法規要求,提前規劃及研發商用車LKA 技術,目前已完成適用于商用車(含客車) 的LKA 系統開發,并實現小批量推廣應用。長安大學尤廣輝采用分層控制結構(環境感知層、控制邏輯層和硬件執行層),采用車道偏離時間(Time to Lane Crossing,TLC)和汽車當前位置(Car’s Current Position,CCP) 聯合預警算法,利用預瞄點參數跟隨車速變化完成自適應路徑跟蹤控制,并在某客車上進行試驗驗證。吉林大學程函?基于EHPS 系統開發了適用于半掛列車的車道保持系統,通過識別駕駛員操作意圖,運用LQR 算法計算拖臺的最佳轉角,實現整個列車的車道保持行駛。北京理工大學施國標等設計了基于駕駛員在環的模型預測控制(Model Predictive Control,MPC) 和自抗擾控制(Active Disturbance Rejection Control, ADRC) 串級的車道保持控制策略,利用ADRC算法對電液耦合轉向系統的目標轉角進行補償。車道保持輔助LKA系統原理如圖30所示。

3 商用車線控底盤技術展望

隨著《智能網聯汽車技術路線圖2.0》和《智能底盤技術路線框架圖》的發布,商用車線控技術將迎來快速發展。本文從線控執行系統和線控集成控制兩個維度展望其發展方向。

3.1 線控執行系統向電動驅動方向發展

3.1.1 線控轉向系統的發展方向

目前商用車轉向系統是典型的多領域復雜的耦合系統,EHPS 系統除機械部分和液壓部分外,還包括電子控制系統,這種機電液壓系統相互耦合、相互影響的同時也綜合影響著商用車轉向系統的性能。其面向未來的發展趨勢主要有:

(1) 隨著電機和電控技術的進步及新能源商用車的快速發展,商用車轉向系統向電液耦合發展,最終向電動助力轉向發展,包括電動循環球和直拉桿式電動轉向。

(2) 轉向控制將通過阻尼補償、摩擦補償和回正補償等方法,優化助力特性和控制精度,進一步改善商用車的駕駛操縱性能和轉向響應性能。

(3) 隨著商用車底盤系統的電控化,商用車轉向系統需要與其他底盤電控系統集成控制。通過底盤域控制器融合線控制動、線控懸架、線控驅動系等底層傳感器信息來協調優化各子系統,從而使商用車整車行駛性能最優。

3.1.2 線控制動的發展方向

線控制動系統作為商用車線控底盤的最重要且保證安全的線控控制執行部件,具有非常重要的地位。其響應精度和系統穩定性關系到自動駕駛和輔助駕駛控制功能的實現。其面向未來的發展趨勢主要有:

(1) 線控制動系統由電控氣壓制動向氣電復合制動發展,最終向電子機械制動EMB技術發展。

(2) 制動系統由單一縱向集成向與轉向系統、驅動系統和懸架系統深度集成發展。

(3) 在自動駕駛汽車上,線控制動系統向與環境感知相結合的主動安全系統發展,如主動制動系統、自適應巡航系統、橫向穩定系統等。

(4) 線控制動系統向基于底盤域控EMB 的ASR/ESC等功能擴展發展。

3.1.3 線控懸架的發展方向

隨著“三化”技術的發展和人們對出行舒適性需求升級,未來線控主動懸架的發展空間更加廣闊,應用前景更加明朗,特別是以載人為主的客運旅游大客車,通過識別路面不平度,對車輛阻尼、剛度和高度實現預測控制,在減速帶、起伏路、坑洼路、接縫路、緊急制動和緊急轉向等典型工況方面控制效果得到明顯提升。其面向未來的發展趨勢主要有:

(1) 向基于道路預瞄式的主動空氣懸架技術方向發展。

(2) 向連續電控變阻尼(Continuous Damping Control,CDC) 和高度控制集成方向發展。

(3) 向基于協同控制技術的互聯空氣懸架技術發展。

(4) 向基于魔毯技術的主動懸架技術發展。

(5) 向基于底盤動力學協調控制的主動懸架技術發展。

3.2 線控集成控制向基于域控的耦合動力學控制方向發展

在“三化”技術的推動下,汽車電子電氣架構在向域集中和中央集成方向發展,商用車的底盤線控集成技術也毫無例外地向域集成控制技術升級。可以預見,圍繞商用車底盤耦合動力學的縱向、橫向和垂向集成控制必將成為商用車線控技術的研發新熱點。《國家智能底盤技術路線框架圖》指出了商用車線控底盤的具體目標和技術路徑,如圖31所示,其中2025年實現功能安全和冗余架構滿足整車需求、底盤縱向和橫向融合協控等,2030年實現信息安全、底盤健康管理和縱向、橫向和垂向多自由度動態綜合控制等。

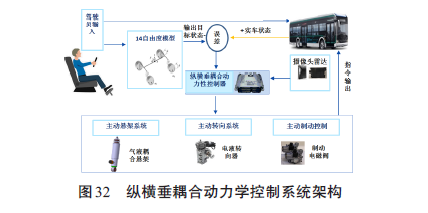

商用車縱向、橫向和垂向耦合動力學控制系統架構如圖32所示。基于耦合動力學模型通過底盤域控制器來實現主動制動、主動轉向和主動懸架的耦合動力學集成控制,是未來商用車線控集成的主要發展方向,需要重點關注。

4 結語

在電動化、智能化和網聯化快速發展的背景下,商用車線控底盤技術迎來了快速發展的歷史機遇期。可以預見在不久的將來,無論是線控執行系統方面的新技術,還是線控集成方面的域控技術等都將取得突破性進展。未來的線控底盤技術必將升級換代,完全滿足輔助駕駛和自動駕駛的應用需求,并為商用車產品的安全、節能、舒適和環保性能提升提供強大支撐。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論