熱管理模塊愈發(fā)得到客戶關(guān)心,“管理”一詞具備兩層含義。

1. 并非只是對(duì)車機(jī)進(jìn)行加熱,而是根據(jù)不同工況的熱需求為汽車提供合適的工作溫度,高溫時(shí)對(duì)車機(jī)的冷卻,雖不是加熱,但也屬于熱管理的范疇。再者,不論是加熱還是散熱都不是簡(jiǎn)單線性的一項(xiàng)指標(biāo),熱管理是控制工作溫度在一定的區(qū)間內(nèi),在盡可能小的成本下,使汽車良好運(yùn)行。

2. 汽車既然有散熱、加熱需求,其本身也可以通過良好的工業(yè)設(shè)計(jì)達(dá)到余熱回收的目的,實(shí)現(xiàn)熱量有效的利用,亦是汽車熱管理的含義之一。

1.1 發(fā)動(dòng)機(jī)熱管理的目的

冷啟動(dòng)順利、防止“開鍋”。對(duì)于傳統(tǒng)內(nèi)燃機(jī)汽車的熱管理系統(tǒng)中,熱管理的目的主要是兩項(xiàng):

1.在寒冷天氣,迅速暖車實(shí)現(xiàn)冷啟動(dòng)。

2.在高溫天氣,防止發(fā)動(dòng)機(jī)“開鍋”。

傳統(tǒng)內(nèi)燃機(jī)汽車當(dāng)發(fā)動(dòng)機(jī)熄火一段時(shí)間后,此時(shí)發(fā)動(dòng)機(jī)已經(jīng)冷卻,其溫度低于正常工作溫度,機(jī)油由于重力作用回流到油底殼。車輛再次啟動(dòng)時(shí),需要通過機(jī)油泵將油底殼中的機(jī)油重新通過油道輸送至各個(gè)運(yùn)動(dòng)部件和摩擦副中,并建立、保持一定的油壓。

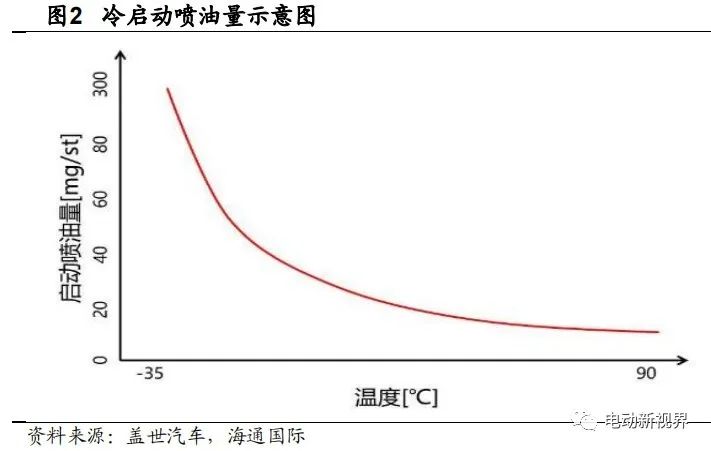

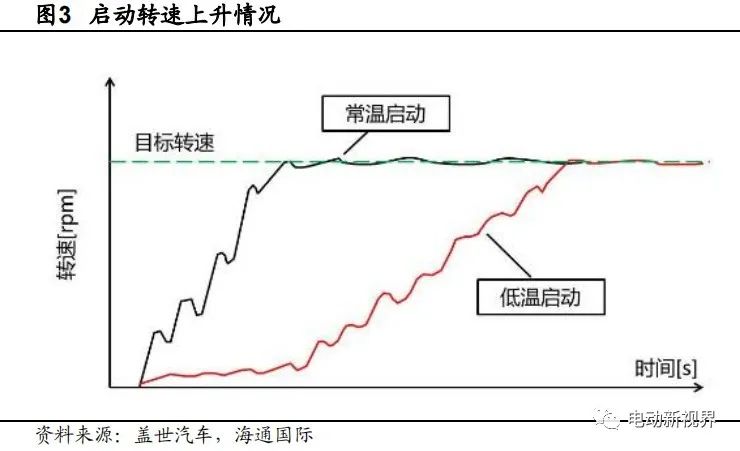

而在冬季寒冷地區(qū),比如東北-35℃下,汽油的霧化性極差,啟動(dòng)時(shí)必須噴射遠(yuǎn)高于正常啟動(dòng)的油量才能夠獲得有條件燃燒的混合氣,并且點(diǎn)火困難,低溫啟動(dòng)時(shí)間明顯較長(zhǎng),一般來說-35℃在 15s 內(nèi)啟動(dòng)成功都屬正常現(xiàn)象,缸內(nèi)直噴對(duì)于冷啟動(dòng)性能會(huì)有所改善。

由于機(jī)油溫度很低,粘度變大,在低溫工況下很難快速潤滑發(fā)動(dòng)機(jī)各零部件,所以需要時(shí)間來提升油溫;另外一方面,發(fā)動(dòng)機(jī)內(nèi)部各零件的間隙較大,需要經(jīng)過時(shí)間預(yù)熱,預(yù)熱膨脹后才能逐步達(dá)到規(guī)定間隙,如果在機(jī)油輸送和油壓建立的過程中,部件之間尚未形成油膜,尤其是缸蓋中的氣門液壓挺柱,需要經(jīng)歷充油的過程,此時(shí)氣門間隙較大,氣門閉合落座時(shí)將產(chǎn)生正常的機(jī)械“噠噠”聲。冷啟動(dòng)困難引起的機(jī)械磨損對(duì)于發(fā)動(dòng)機(jī)的影響是非常嚴(yán)重的,發(fā)動(dòng)機(jī) 80%以上的磨損都是在冷啟動(dòng)階段造成的。

“開鍋”是指防凍冷卻液沸騰,呈現(xiàn)出“水被燒開”的狀態(tài)。冷卻液在正常的狀態(tài)下是不會(huì)達(dá)到沸點(diǎn)的,如果出現(xiàn)“開鍋”情況那就意味著冷卻液失效、循環(huán)冷卻系統(tǒng)故障等熱管理問題。

近年來,國內(nèi)汽車行業(yè)迅猛發(fā)展,涌現(xiàn)出不少自主品牌,熱管理問題也日益突出,在空間有限的發(fā)動(dòng)機(jī)艙內(nèi)布置冷卻模塊必然會(huì)對(duì)冷卻空氣的流動(dòng)造成很大阻礙,導(dǎo)致可能出現(xiàn)局部過熱、冷側(cè)空氣流動(dòng)不良等問題。

如果整車廠對(duì)冷卻系統(tǒng)換熱器的選配沒有經(jīng)過合理的計(jì)算分析,就去選擇換熱器和風(fēng)扇,這會(huì)導(dǎo)致冷卻模塊之間的匹配以及冷卻模塊與發(fā)動(dòng)機(jī)之間的匹配出現(xiàn)問題,導(dǎo)致低速工況或爬坡等極限工況出現(xiàn)冷卻液溫度過高,進(jìn)而導(dǎo)致發(fā)動(dòng)機(jī)“開鍋”。進(jìn)一步導(dǎo)致連桿、活塞、活塞環(huán)等部件的強(qiáng)度降低或者變形,以至于汽車難以承受正常的駕駛負(fù)荷以及破壞各零件間的正常工作,影響整車工作的可靠性。

1.2 新能源汽車熱管理的目的:

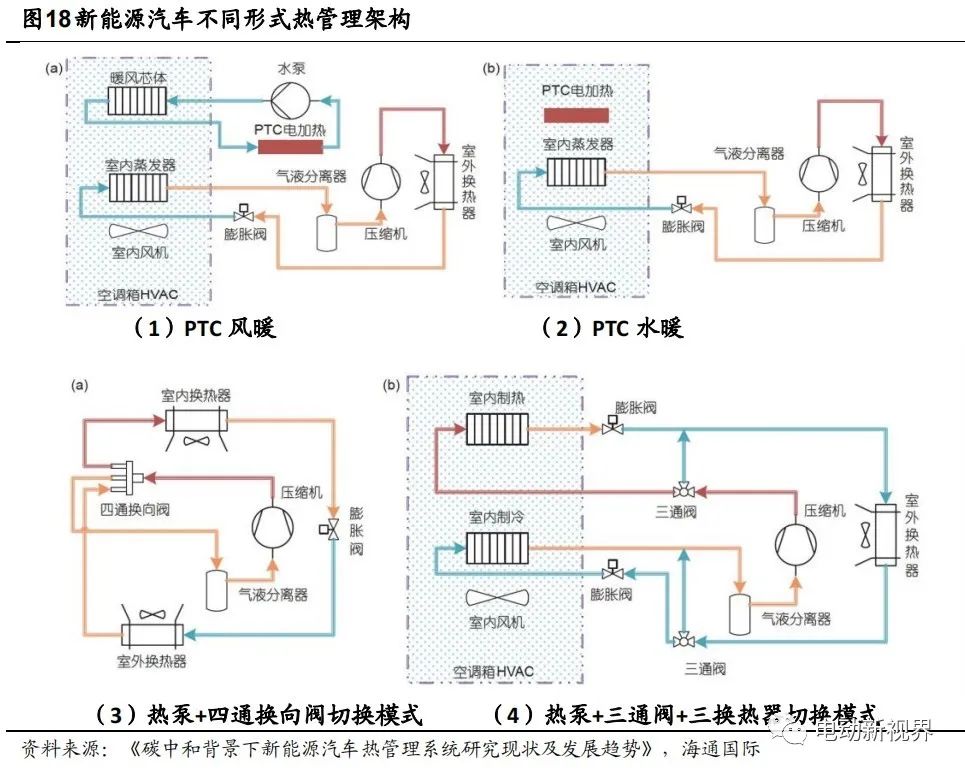

艙內(nèi)供熱、為三電系統(tǒng)提供合適工作溫度傳統(tǒng)內(nèi)燃機(jī)熱效率可以達(dá)到 40%左右,通過有效的熱管理系統(tǒng)可以回收發(fā)動(dòng)機(jī)產(chǎn)生的余熱,提供給駕駛艙進(jìn)行供暖。但是,新能源汽車沒法利用燃燒產(chǎn)生的熱量,主流制熱方案有空氣(風(fēng)暖)PTC、水暖 PTC 和熱泵空調(diào)等。

PTC 熱敏電阻型加熱系統(tǒng)的發(fā)熱原理簡(jiǎn)單,是依靠電流通過電阻生熱,純電動(dòng)汽車上用的 PTC 是一種半導(dǎo)體熱敏電阻。PTC 的特性是隨著溫度的升高 PTC 材料的阻值也會(huì)升高,這個(gè)特性決定了恒電壓情況下,PTC 加熱器在溫度低的時(shí)候加熱快,而溫度上升后阻值變大,電流變小,PTC 消耗的能量變少,這樣就能保持溫度相對(duì)恒定。

PTC 水暖往往和電機(jī)冷卻水路并在一起;風(fēng)暖 PTC 就是直接將 PTC 安裝在駕駛室的暖風(fēng)芯體處,通過鼓風(fēng)機(jī)將車內(nèi)空氣循環(huán)起來并通過 PTC 加熱器,直接加熱駕駛室內(nèi)的空氣,結(jié)構(gòu)相對(duì)簡(jiǎn)單 。

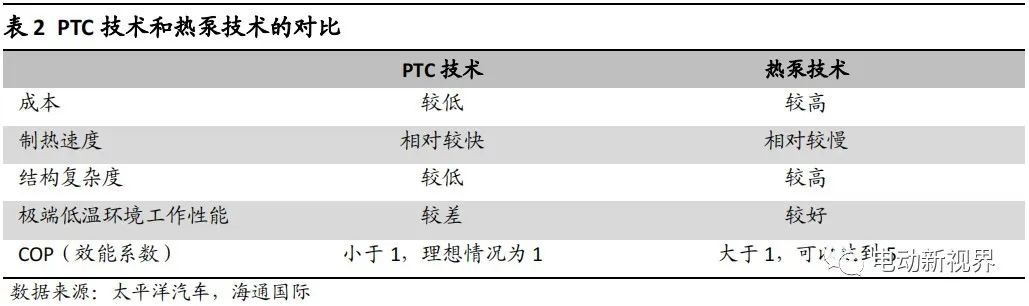

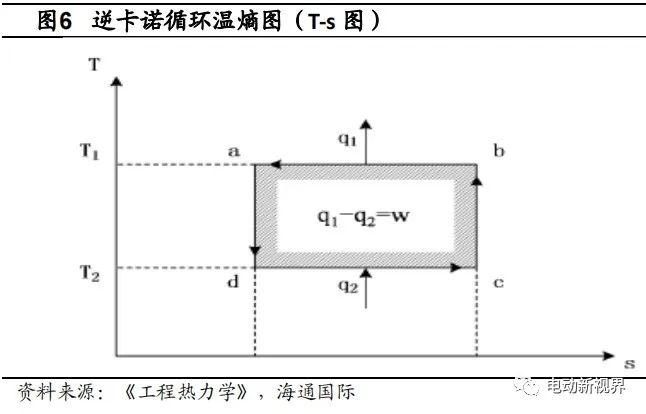

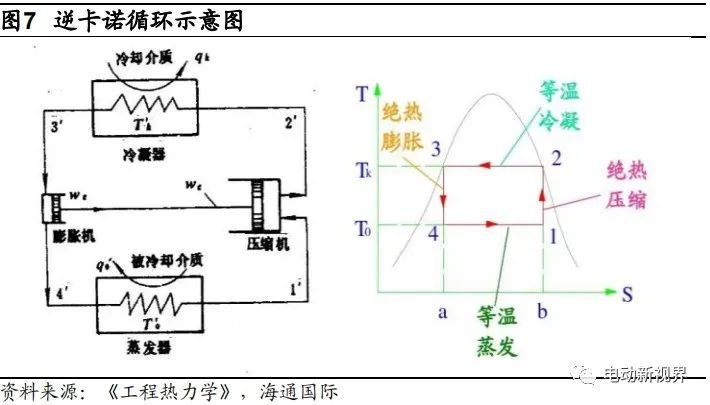

PTC 技術(shù)具有成本低、制造工藝簡(jiǎn)單、加熱迅速等優(yōu)點(diǎn),但是采用 PTC 對(duì)電動(dòng)車供暖會(huì)嚴(yán)重削減汽車的續(xù)航里程,并且 PTC 技術(shù)的 COP 小于 1,效率較低。在此背景下,熱泵技術(shù)更為所關(guān)注。從原理角度上講,熱泵核心原理就是逆卡諾循環(huán),熱泵消耗的功可以使環(huán)境中的熱量遷移到高溫?zé)嵩瓷希湫芟禂?shù)大于一并不違反熱力學(xué)第一定律,即能量守恒定律,因?yàn)楦邷責(zé)嵩此盏臒崃坎粌H僅來自熱泵所消耗的功,也來自低溫?zé)嵩矗创髿猸h(huán)境)中的熱量。而 PTC 技術(shù)從能量轉(zhuǎn)化的角度僅僅是電能轉(zhuǎn)變成熱能,所以 COP 值在理想情況下最高也只能達(dá)到 1。

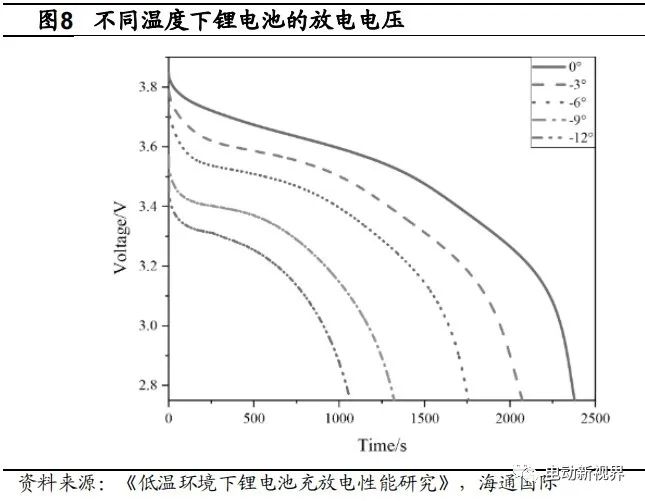

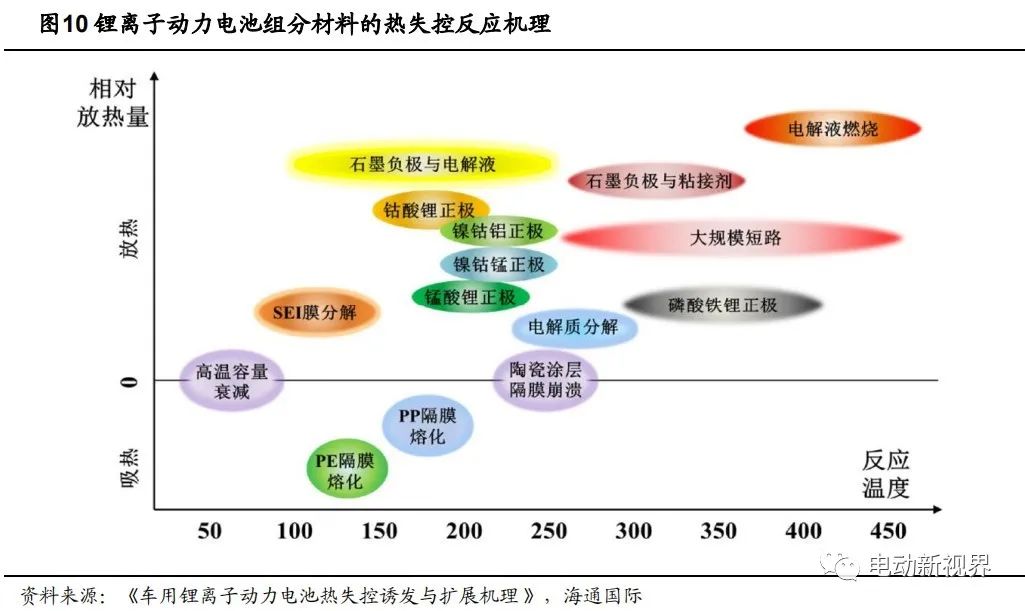

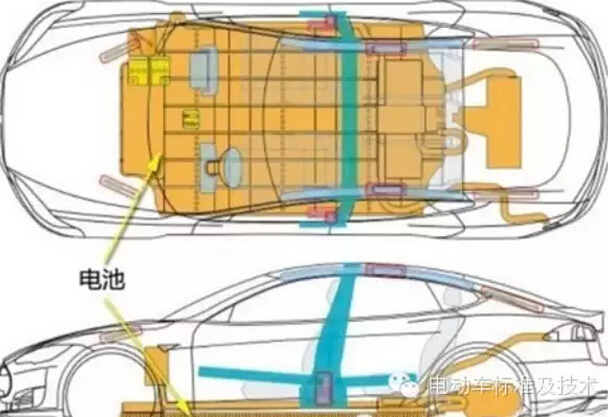

動(dòng)力電池高效工作溫度區(qū)間較窄,熱管理系統(tǒng)是維持電池性能和安全的關(guān)鍵。20-35℃是動(dòng)力電池的高效工作溫度區(qū)間,溫度過低導(dǎo)致電池充放電功率性能下降,縮短續(xù)航里程;溫度過高 45℃會(huì)產(chǎn)生電池?zé)崾Э仫L(fēng)險(xiǎn),威脅整車安全。

另一方面,電動(dòng)車動(dòng)力電池要求溫控均勻一致,過大的差異會(huì)造成內(nèi)耗,降低電池充放電循環(huán)效率,影響電池的功率和能量發(fā)揮,嚴(yán)重時(shí)還將導(dǎo)致熱失控,影響系統(tǒng)安全性與可靠性。為了使電池包發(fā)揮最佳的性能和壽命,需要對(duì)電池進(jìn)行熱管理,通常需要復(fù)雜、精細(xì)的冷卻回路,維持電芯溫度一致性,將電池包溫度控制在合理的范圍內(nèi)。

2 汽車熱管理模塊拆解

2.1傳統(tǒng)內(nèi)燃機(jī)汽車熱管理系統(tǒng)架構(gòu)

內(nèi)燃機(jī)作為傳統(tǒng)汽車的“心臟”,也作為主要的高溫?zé)嵩矗瑐鹘y(tǒng)汽車熱管理系統(tǒng)也圍繞著發(fā)動(dòng)機(jī)冷卻進(jìn)行。發(fā)動(dòng)機(jī)工作溫度高,需通過水路循環(huán)及時(shí)散熱。傳統(tǒng)內(nèi)燃機(jī)在工作時(shí)氣缸內(nèi)最高溫度可達(dá) 1500℃,若不及時(shí)將熱量散發(fā)出去,發(fā)動(dòng)機(jī)工作產(chǎn)生的熱量會(huì)使其迅速升溫,最終使活塞和缸體粘連導(dǎo)致發(fā)動(dòng)機(jī)報(bào)廢。

發(fā)動(dòng)機(jī)熱管理系統(tǒng)主要由水泵、發(fā)動(dòng)機(jī)水套、節(jié)溫器、暖風(fēng)、散熱器及管路等部分組成。通過水泵將散熱器中的冷卻液泵入到發(fā)動(dòng)機(jī)水套內(nèi),冷卻液與發(fā)動(dòng)機(jī)壁面通過熱交換帶走發(fā)動(dòng)機(jī)燃燒產(chǎn)生的熱量,從而降低發(fā)動(dòng)機(jī)熱負(fù)荷,降低其在大負(fù)荷工況下溫度過高的風(fēng)險(xiǎn)。冷卻液流出發(fā)動(dòng)機(jī)后,分兩路分別流向節(jié)溫器和暖風(fēng)散熱器,暖風(fēng)水路在發(fā)動(dòng)機(jī)任何工況下均處于流通狀態(tài),以確保駕駛員根據(jù)需求隨時(shí)可通過暖風(fēng)的熱交換將發(fā)動(dòng)機(jī)熱機(jī)后的冷卻液的熱氣吹入駕駛室內(nèi)。

發(fā)動(dòng)機(jī)帶動(dòng)機(jī)械水泵提供循環(huán)動(dòng)力,節(jié)溫器控制大小循環(huán)切換。發(fā)動(dòng)機(jī)溫度低時(shí),冷卻液走小循環(huán)減少散熱,使得水溫快速提升到最佳溫度,改善排放性能。溫度高時(shí),冷卻液走大循環(huán)通過散熱器和風(fēng)扇增加散熱效率。

電子節(jié)溫器技術(shù)與傳統(tǒng)熱管理方案相似,其主要差異在于將傳統(tǒng)的機(jī)械式節(jié)溫器更換成電子節(jié)溫器。傳統(tǒng)節(jié)溫器是將感應(yīng)溫度的石蠟結(jié)構(gòu)浸泡在發(fā)動(dòng)機(jī)冷卻液中,當(dāng)冷卻液溫度升高后,石蠟受熱膨脹后將節(jié)溫器閥門頂開,從而開啟冷卻系統(tǒng)大循環(huán)。電子節(jié)溫器是通過 ECU 發(fā)送信號(hào)加熱電阻來實(shí)現(xiàn)石蠟加熱膨脹,從而開啟冷卻大循環(huán)。與傳動(dòng)的節(jié)溫器相比,電子節(jié)溫器的響應(yīng)更快、溫度調(diào)節(jié)范圍更寬。

傳統(tǒng)熱管理方案中大循環(huán)驅(qū)動(dòng)水泵為機(jī)械水泵,機(jī)械水泵通過發(fā)動(dòng)機(jī)曲軸驅(qū)動(dòng)輪系多楔帶帶動(dòng)轉(zhuǎn)動(dòng),當(dāng)水泵帶輪與曲軸皮帶輪速比確定后,水泵的轉(zhuǎn)速完全由發(fā)動(dòng)機(jī)轉(zhuǎn)速?zèng)Q定,因此水泵的泵水能力無法與發(fā)動(dòng)機(jī)負(fù)荷完全匹配,只能隨轉(zhuǎn)速提升而增大流量。

電動(dòng)水泵能夠從根本上解決了這個(gè)問題,電動(dòng)水泵可以根據(jù)發(fā)動(dòng)機(jī)不同的工況通過 ECU 控制實(shí)現(xiàn)開關(guān),尤其在發(fā)動(dòng)機(jī)冷起動(dòng)階段,電動(dòng)水泵可以停止泵水,從而使發(fā)動(dòng)機(jī)內(nèi)部冷卻液處在小循環(huán),實(shí)現(xiàn)快速升溫,以達(dá)到快速暖機(jī)的效果。另一方面,電動(dòng)水泵也可以與電子節(jié)溫器配合使用,以達(dá)到更好的冷卻控制效果,實(shí)現(xiàn)快速暖機(jī)。

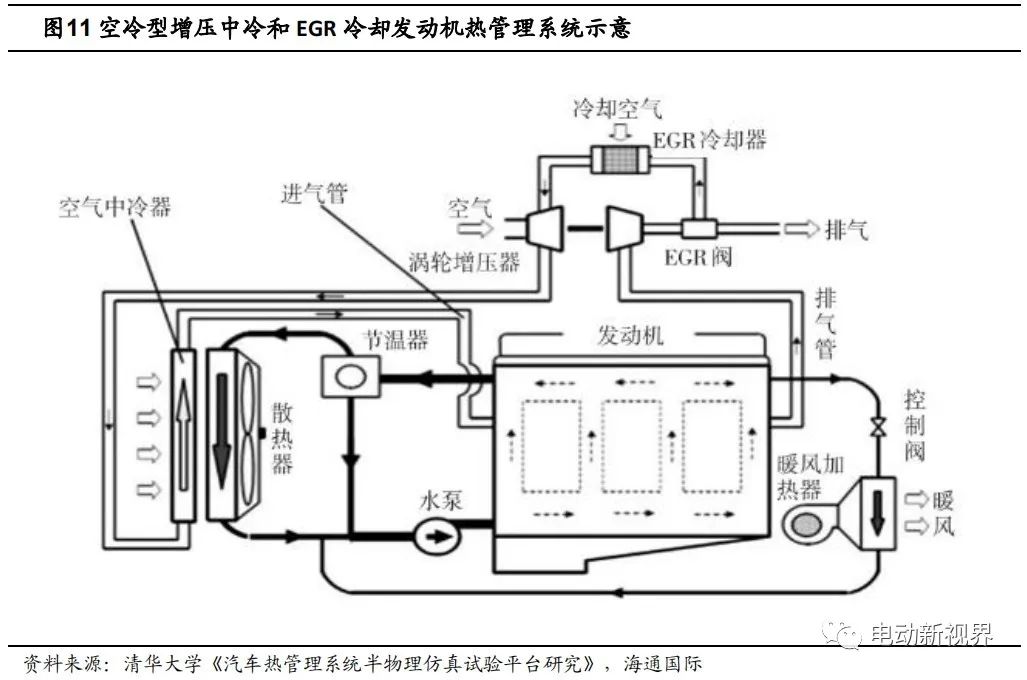

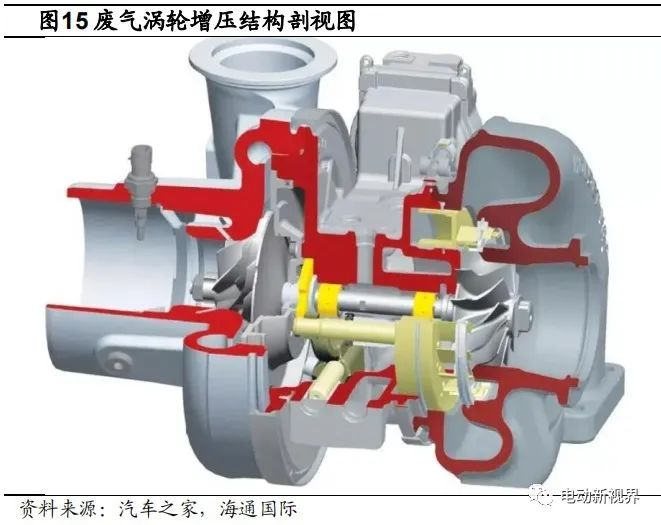

傳統(tǒng)內(nèi)燃機(jī)還有兩項(xiàng)專有的重要技術(shù),增壓、EGR(廢氣再循環(huán))。渦輪增壓系統(tǒng)利用發(fā)動(dòng)機(jī)排氣動(dòng)能壓縮進(jìn)氣,提高充氣效率,有益于混合氣的形成以及缸內(nèi)燃燒;而廢氣再循環(huán)系統(tǒng)通過將部分廢氣返回到發(fā)動(dòng)機(jī)氣缸再次燃燒,主要是為了減少尾氣中氮氧化物含量。但這兩項(xiàng)技術(shù)分別需要對(duì)于熱管理的需求都很高,所以傳統(tǒng)內(nèi)燃機(jī)架構(gòu)中必不可少的就是中冷器和 EGR 冷卻器。

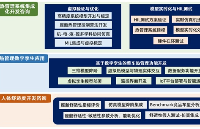

傳統(tǒng)內(nèi)燃機(jī)汽車熱管理模塊拆分成發(fā)動(dòng)機(jī)、空調(diào)、進(jìn)氣三個(gè)子版塊,總計(jì)整個(gè)熱管理系統(tǒng)的單車價(jià)值量在 1960-2910 元之間。而隨著電子水泵、電子節(jié)溫器等零部件的滲透,單車價(jià)值量會(huì)繼續(xù)提升。

2.2 新能源汽車熱管理系統(tǒng)架構(gòu)

相比于傳統(tǒng)燃油車,新能源汽車的主要區(qū)別在于燃油發(fā)動(dòng)機(jī)系統(tǒng)被三電部件(電池、電機(jī)、電控)取代,相應(yīng)的發(fā)動(dòng)機(jī)冷卻系統(tǒng)變?yōu)閯?dòng)力電池?zé)峁芾砗碗姍C(jī)電控冷卻系統(tǒng),原有的汽車空調(diào)系統(tǒng)雖然保留,但是失去了原有的能量源發(fā)動(dòng)機(jī),因此其主要部件也有較大變動(dòng)。新能源汽車熱管理系統(tǒng)包括座艙熱管理(制熱和制冷)、電池系統(tǒng)熱管理(制熱和制冷)以及電機(jī)電控冷卻系統(tǒng)三部分構(gòu)成。

客車等商用車中通常采用四通換向閥等進(jìn)行模式切換, 而乘用車空調(diào)目前主要采用三通閥的三換熱器系統(tǒng), 通過電動(dòng)二通閥或電動(dòng)三通閥實(shí)現(xiàn)制冷、制熱、除濕和蒸發(fā)器除霜模式的切換。 冬季制熱運(yùn)行時(shí), 車外換熱器(蒸發(fā)器)溫度可能低于室外空氣的露點(diǎn)溫度, 從而導(dǎo)致結(jié)霜現(xiàn)象, 當(dāng)霜層太厚時(shí)需要進(jìn)入除霜模式, 除霜模式的系統(tǒng)流程與夏季制冷模式一致。 乘用車除濕工況時(shí),空調(diào)風(fēng)系統(tǒng)先經(jīng)過車內(nèi)蒸發(fā)器降溫, 將空氣中的水蒸氣凝結(jié)排出, 再經(jīng)過車內(nèi)冷凝器加熱回溫后送回車室內(nèi), 達(dá)到除濕的目的。

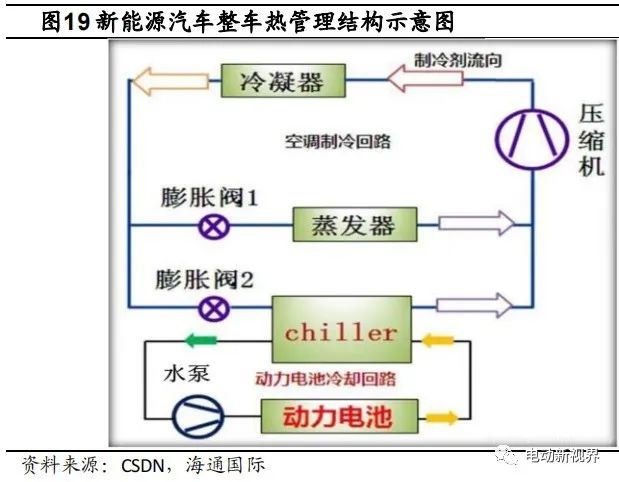

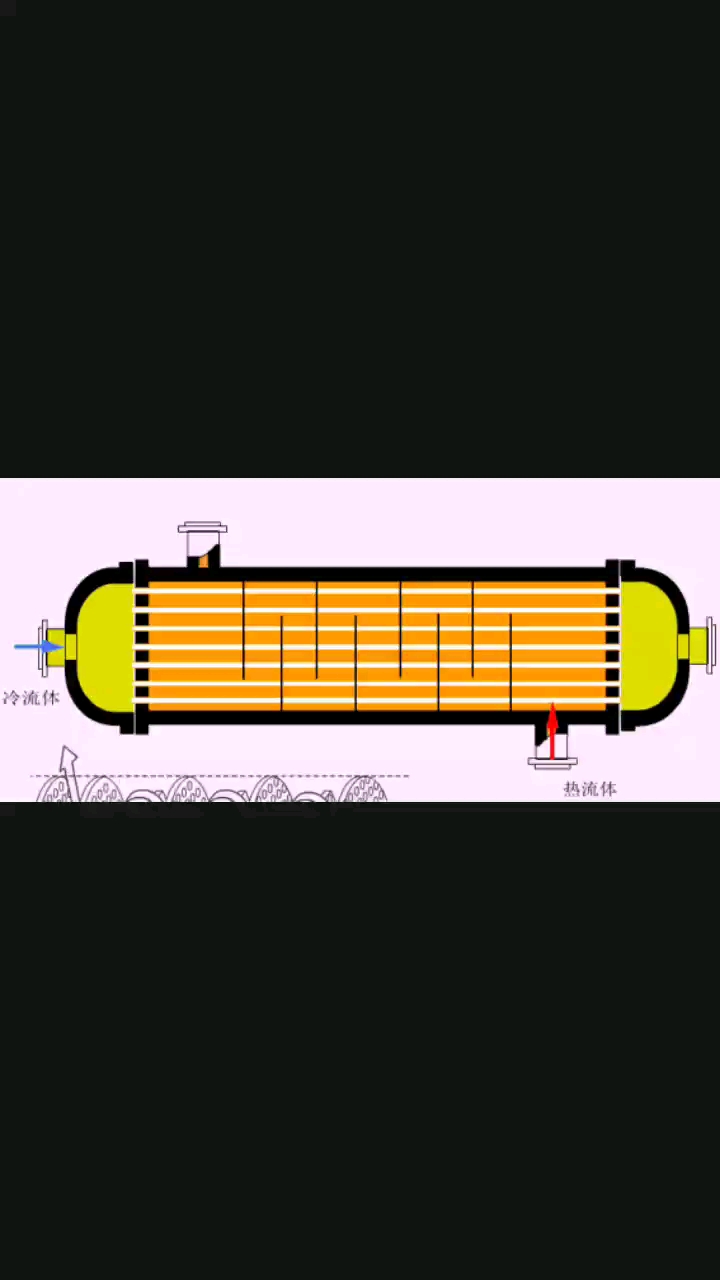

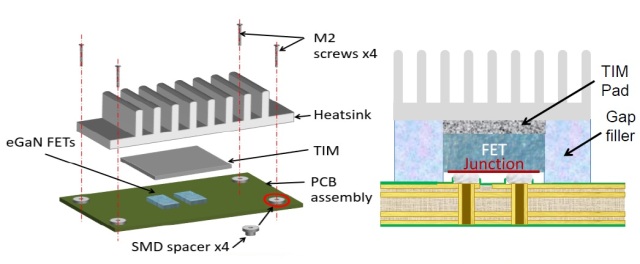

冷卻器(Chiller)是熱交換器的一種,其融合了蒸發(fā)器和換熱器的功能,是耦合電池液冷回路和座艙空調(diào)回路的關(guān)鍵部件,也是采用液冷方案下的新能源汽車熱管理系統(tǒng)的增量部件之一。

從工作原理上看,Chiller 的內(nèi)部主體由一層層的板式換熱片堆疊組成,分為冷媒回路(蒸發(fā)器)和冷卻液回路(換熱器),冷卻液和冷媒以對(duì)流的形式在其內(nèi)部流動(dòng)。在換熱器主體中,冷卻液和冷媒隔層間隔開,相互形成三明治結(jié)構(gòu)。對(duì)流過程中熱量從冷卻液轉(zhuǎn)移到冷媒上,以實(shí)現(xiàn)換熱。電池冷卻的效率由 Chiller 的功率大小、水泵功率的大小、冷卻液流速、冷媒流速等因素決定。

壓縮機(jī)是空調(diào)系統(tǒng)的“心臟”,其作用是將低溫低壓的氣態(tài)冷媒從低壓側(cè)吸入壓縮,使其溫度和壓力升高,再泵入高壓側(cè)成為高溫高壓的氣態(tài)冷媒,往復(fù)循環(huán),是連接空調(diào)回路低壓側(cè)和高壓側(cè)的關(guān)鍵。

在燃油車車上壓縮機(jī)一般由發(fā)動(dòng)機(jī)皮帶驅(qū)動(dòng),目前電動(dòng)壓縮機(jī)的產(chǎn)品技術(shù)相對(duì)成熟,分為旋轉(zhuǎn)式(旋葉式、渦旋式和轉(zhuǎn)子式)和往復(fù)活塞式(斜盤式和曲柄連桿式)兩大類,在傳統(tǒng)燃油驅(qū)動(dòng)的乘用車上常用的是斜盤式、渦旋式和旋葉式,其中斜盤式壓縮機(jī)是往復(fù)式壓縮機(jī)的主導(dǎo)產(chǎn)品,已經(jīng)發(fā)展多年,工藝比較成熟,主要用在大排量乘用車,但能耗較高。

新能源汽車由電力驅(qū)動(dòng),因而只能采用電動(dòng)壓縮機(jī)。相比于皮帶驅(qū)動(dòng)的壓縮機(jī),電動(dòng)壓縮機(jī)需要額外增加一個(gè)電機(jī)和控制器,因而其價(jià)值量相比于傳統(tǒng)壓縮機(jī)提升顯著。

從技術(shù)和市場(chǎng)趨勢(shì)上看,考慮到新能源汽車對(duì)于能耗和噪聲的要求相比于傳統(tǒng)車高,特別是熱泵空調(diào)系統(tǒng)需要壓縮機(jī)具備高壓縮性能,因而其技術(shù)壁壘較高,目前全球市場(chǎng)格局仍被主流壓縮機(jī)廠商主導(dǎo),如電裝、日本三電、翰昂(三家占比80%以上)等。國內(nèi)廠家中奧特佳在自主品牌中份額較高,家用空調(diào)巨頭如格力等也開始借助強(qiáng)大的電動(dòng)壓縮機(jī)技術(shù)切入車用熱泵空調(diào)領(lǐng)域。目前主要的電動(dòng)壓縮機(jī)采用的是具有效率高、噪聲小、運(yùn)轉(zhuǎn)平穩(wěn)、體積小等優(yōu)點(diǎn)渦旋式方案,如電裝自主開發(fā)的渦旋式壓縮機(jī)具有氣體噴射功能,能提高循環(huán)制冷劑的流量速率,從而改善熱泵空調(diào)的加熱性能。

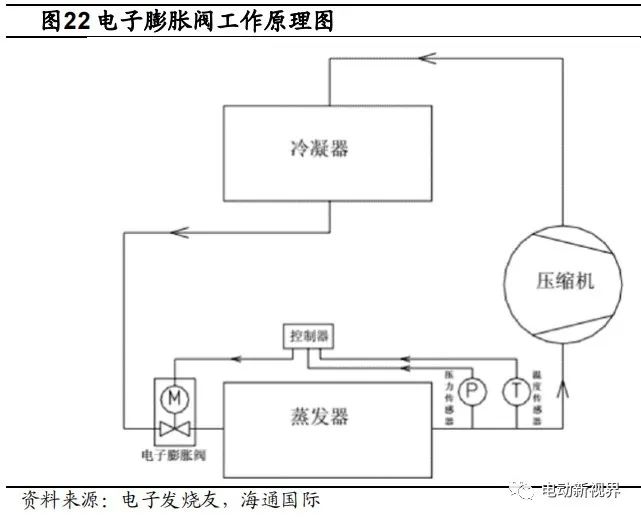

膨脹閥又稱節(jié)流閥,是連接空調(diào)回路高壓側(cè)和低壓側(cè)的關(guān)鍵。熱力膨脹閥的原理與結(jié)構(gòu)簡(jiǎn)單,成本較低,廣泛應(yīng)用于空調(diào)系統(tǒng)中,但是隨著空調(diào)節(jié)能需求的提升,變頻空調(diào)逐漸成為主流,熱力膨脹閥由于具有響應(yīng)速率慢、調(diào)節(jié)范圍小、精度低等缺點(diǎn),正逐漸被電子膨脹閥(EXV)取代。

EXV 在傳統(tǒng) TXV 上加入一個(gè)微型電機(jī)調(diào)節(jié)開度,從而控制回路流量,是可以實(shí)現(xiàn)“無極變速”調(diào)節(jié)功能的膨脹閥。從工作原理上看,EVX 同樣需要感知蒸發(fā)器出口的壓力和溫度,因而需要增加傳感器和控制器形成控制回路,因而 EXV 相比于同規(guī)格的 TXV 單價(jià)提升可達(dá) 2 倍以上。目前電子膨脹閥的市場(chǎng)滲透率不到 30%,仍有較大的提升空間,且提升趨勢(shì)相對(duì)明確。

相比于傳統(tǒng)車,新能源汽車電動(dòng)化和智能化的特點(diǎn)使得電子膨脹閥的應(yīng)用更加廣泛,在整車熱管理系統(tǒng)中,除了原有的座艙熱管理系統(tǒng)中的汽車空調(diào)需要將 TXV升級(jí)為 EXV 外,跟據(jù)整車耦合方案的不同,電池和電機(jī)電控的冷卻回路還需要額外增加 1 到 2 個(gè) EXV;在熱泵空調(diào)系統(tǒng)中,除了原有制冷回路下的 EXV 外,制熱回路根據(jù)技術(shù)方案的不同也可能需要再增加 1 個(gè) EXV,因而在新能源汽車上 EXV 的整車配套量和價(jià)值量將翻倍。

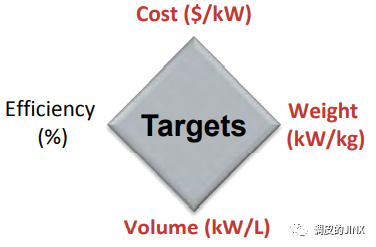

新能源車無發(fā)動(dòng)機(jī)作為熱能來源,同時(shí)新增了電池?zé)峁芾硐到y(tǒng),由于電池以及功率元件性能對(duì)溫度的敏感性,新能源車熱管理方案以及零部件都有較大變化,催生了對(duì) Chiller 換熱器、冷卻班、電子膨脹閥、電子水泵、電子水閥、電動(dòng)壓縮機(jī)等零部件的需求,同時(shí)新增 PTC 加熱器或熱泵系統(tǒng),雖然沒有了中冷器、EGR 冷卻器的需求,但總體來看新能源車熱管理單車價(jià)值量幾乎是傳統(tǒng)燃油車的兩倍,提升至5300-6400 元左右。

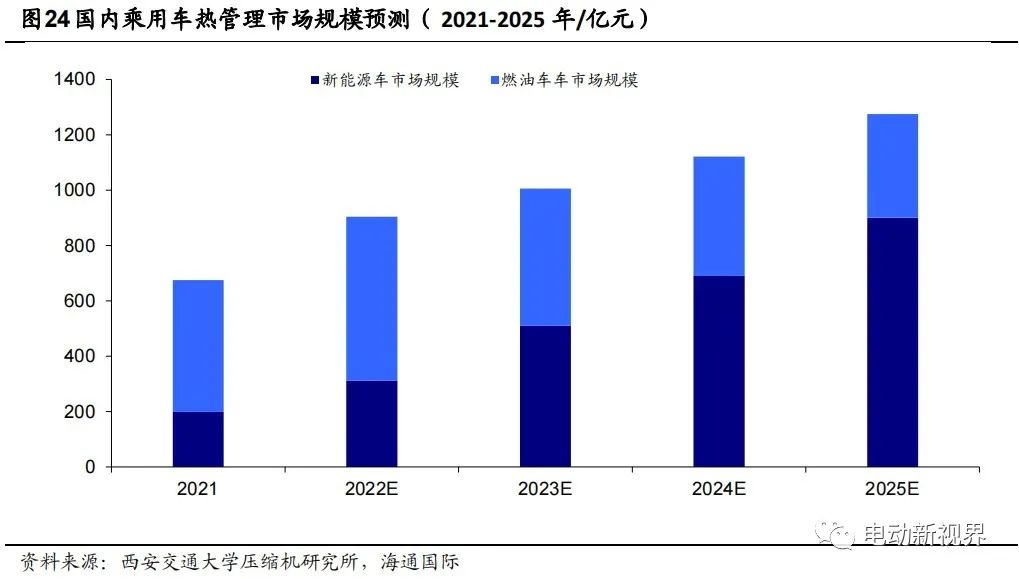

2.3 國內(nèi)乘用車熱管理模塊市場(chǎng)預(yù)測(cè)乘聯(lián)會(huì)數(shù)據(jù)顯示,2022 年 H1 我國新能源汽車滲透率約 22%。我們預(yù)計(jì),2025年國內(nèi)新能源汽車滲透率或達(dá) 50%,年銷量達(dá)到 1500 萬輛。

假設(shè)傳統(tǒng)乘用車熱管理系統(tǒng)單車價(jià)值量 2500 元,新能源乘用車熱管理系統(tǒng)單車價(jià)值量 6000 元,按該假設(shè)的銷量規(guī)模和單車價(jià)值量測(cè)算得上述國內(nèi)乘用車熱管理系統(tǒng)市場(chǎng)規(guī)模。我們預(yù)測(cè),2025 年國內(nèi)乘用車熱管理市場(chǎng)規(guī)模或超 1275 億元,2021-2025 年 CAGR 約 18%;其中新能源約 900 億元,2021-2025 年 CAGR 約 45% 。

3 汽車熱管理未來發(fā)展趨勢(shì)

3.1特斯拉方案—基于熱泵的熱管理系統(tǒng)

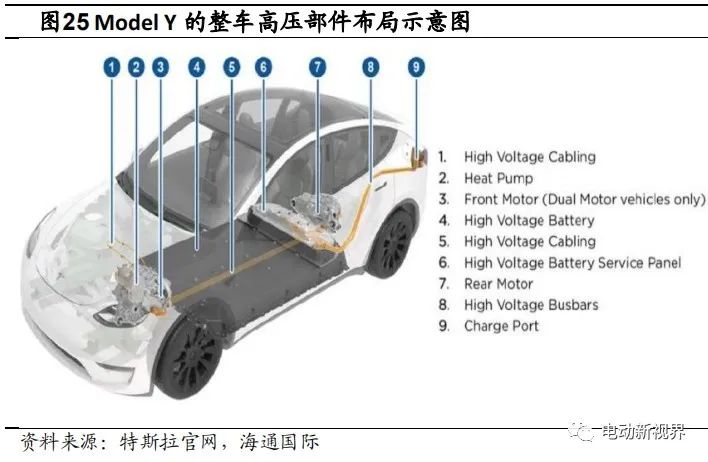

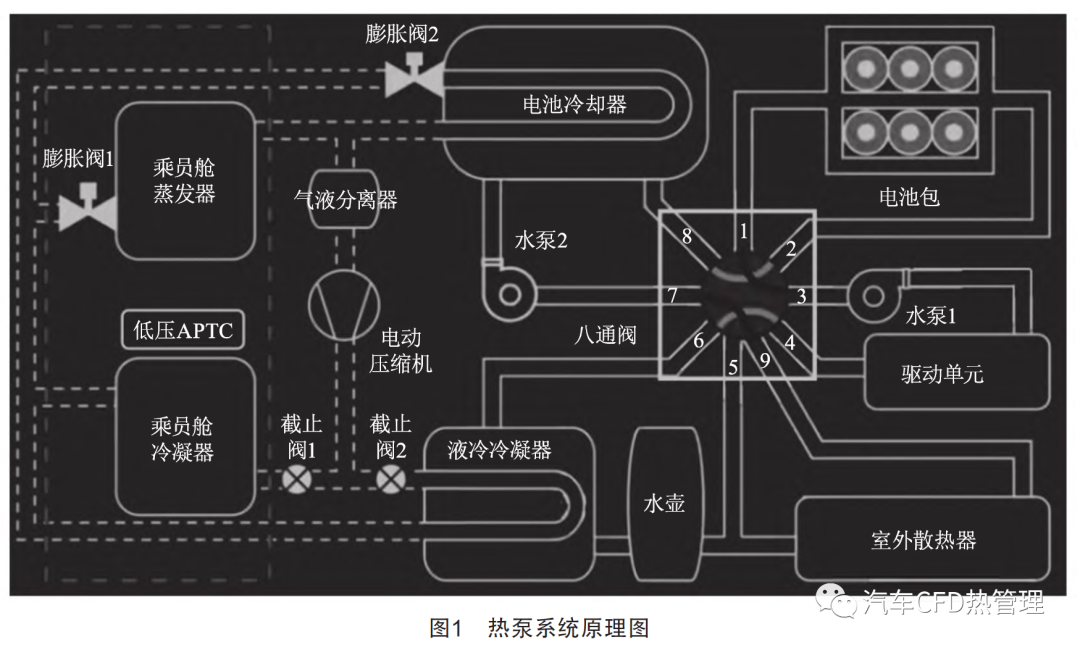

Model Y 的熱管理系統(tǒng)相比于 Model 3 在零部件上最大的區(qū)別在于以熱泵空調(diào)替代了傳統(tǒng)的車用制冷空調(diào),其整體架構(gòu)與 Model 3 基本一致,同時(shí) Model Y 還保留了一個(gè) 12V 的低壓 PTC 加熱器,我們預(yù)計(jì)是用來解決熱泵系統(tǒng)在極低溫度下的制熱問題。從工作原理上看,Model Y熱泵系統(tǒng)的基本原理與普通熱泵基本一致,都可以視為一個(gè)雙向的制冷空調(diào)。

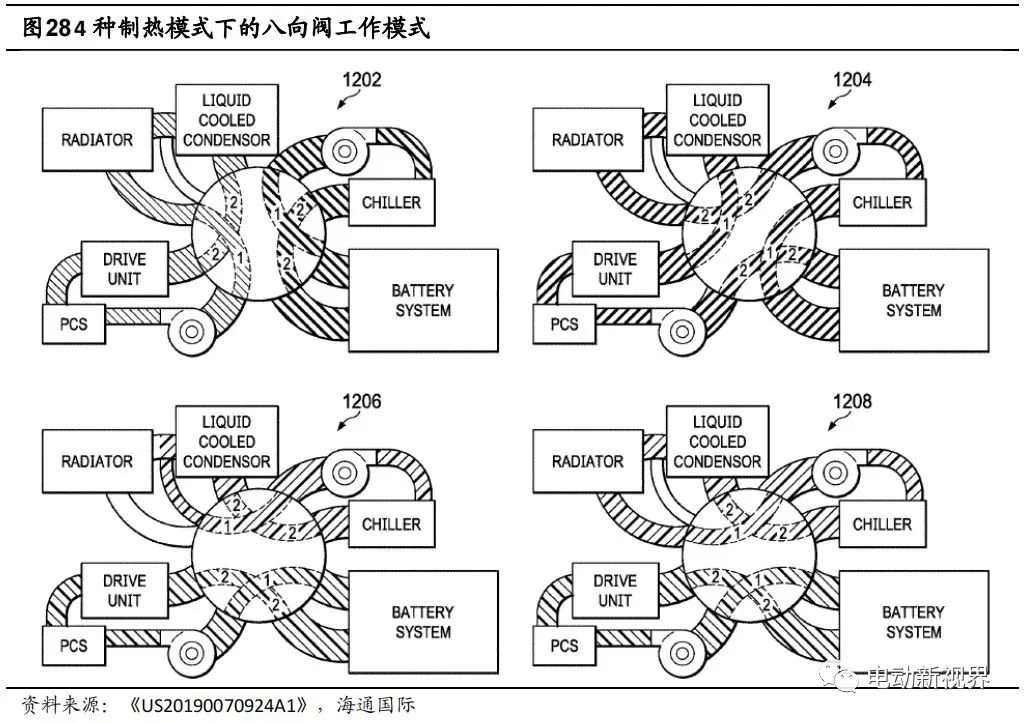

從零部件布局上看,Model Y 的控制系統(tǒng)相比于 Model3 又進(jìn)一步進(jìn)行了集成化的處理,從而對(duì)空間、質(zhì)量進(jìn)行了優(yōu)化。從控制方案來看,Model Y 在 Model 3 所采用的六向閥的基礎(chǔ)上,又進(jìn)一步升級(jí)為一個(gè)八向閥(Octo-valve),從本質(zhì)上來看,我們判斷這個(gè)八向閥是在原有控制冷卻液回路方向的六向閥功能基礎(chǔ)上,再額外集成了控制熱泵空調(diào)冷媒制冷-制熱方向的四向閥功能,從而實(shí)現(xiàn)了對(duì)整車熱管理系統(tǒng)的制熱-制冷模式控制。

從控制策略看,通過一個(gè)復(fù)雜的八向閥模塊,Model Y 能夠在非活動(dòng)模式下實(shí)現(xiàn)1 種制冷模式和 4 種不同的制熱模式。從能量耦合情況來看,Model Y 延續(xù)了 Model 3 的思路,并進(jìn)一步增加了對(duì)壓縮機(jī)熱量的耦合,從而在系統(tǒng)層面對(duì)能量效率進(jìn)一步優(yōu)化。

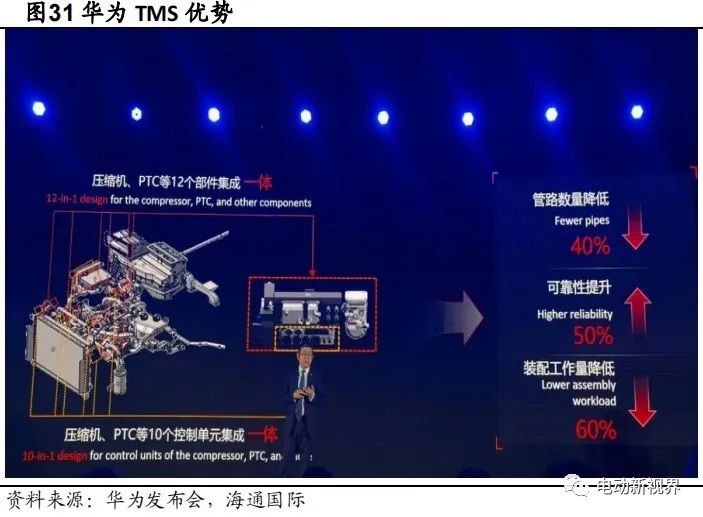

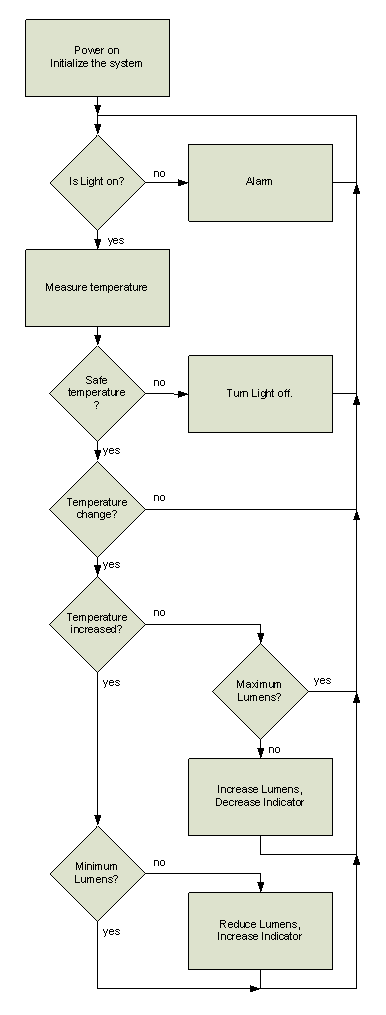

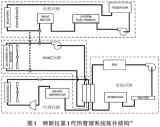

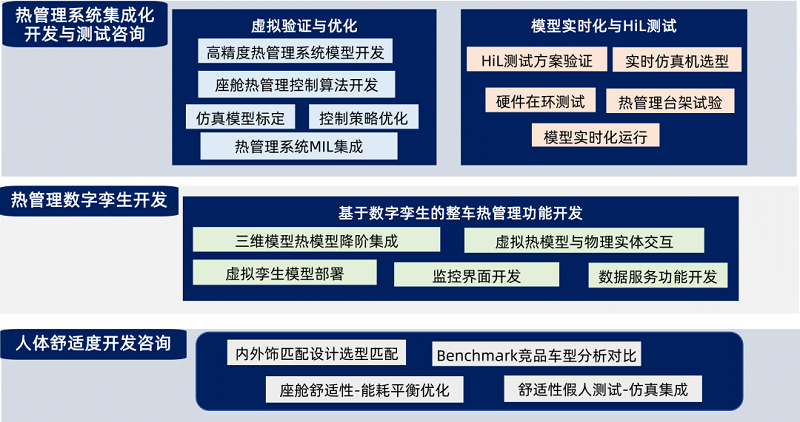

3.2 華為方案—打造智能化、集成化熱管理系統(tǒng)華為 TMS 改善傳統(tǒng)熱管理系統(tǒng)三大劣勢(shì)。系統(tǒng)復(fù)雜:管路多、部件多;環(huán)境適應(yīng)性差:零下 10℃以下電動(dòng)壓縮機(jī)啟動(dòng)困難;智能化程度低:人工標(biāo)定效率低等。

一體化設(shè)計(jì) 高效利用熱能。通過智能化控制聯(lián)合管理主要熱源(電機(jī)、電池、乘用艙、外部環(huán)境)的產(chǎn)熱,實(shí)現(xiàn)汽車不同工況下的熱需求。

兩項(xiàng)集成 部件集成:壓縮機(jī)等 12 個(gè)部件集成一體,用基板代替互通管路,管路數(shù)量下降了 40%;控制集成:壓縮機(jī)、泵、閥等 10 個(gè)控制器集成至 EDU 電驅(qū)動(dòng)單元,大幅降低部件電控故障率,同時(shí)便于系統(tǒng)智能化及全生命周期診斷維護(hù)。

三大提升實(shí)現(xiàn)智能熱管理。與現(xiàn)有技術(shù)相比:1) 能效提升 100%:熱泵工作溫度 -10℃→ -18℃;2) 標(biāo)定效率 + 60%:首創(chuàng)智能自標(biāo)定算法,標(biāo)定時(shí)間 4 個(gè)月→1.5個(gè)月;3) 體驗(yàn)提升:通過車輛數(shù)據(jù)上報(bào)、大數(shù)據(jù)分析,實(shí)現(xiàn)智能熱舒適性控制、智能空氣管理、智能預(yù)測(cè)性維護(hù),大幅提升用戶體驗(yàn)。

3.3 熱管理技術(shù)前瞻

3.3.1 充電/快充加熱系統(tǒng)

電池在低溫下(以 0℃以下為例)阻抗大幅增加,在長(zhǎng)時(shí)間持續(xù)充放電的時(shí)候會(huì)提前達(dá)到截止電壓和電流條件,從而導(dǎo)致功率性能大幅衰減,同時(shí)在持續(xù)充電過程中會(huì)出現(xiàn)鋰枝晶的現(xiàn)象,導(dǎo)致電池內(nèi)短路,進(jìn)而造成熱失控的現(xiàn)象,因而電池需要避免在低溫下的直接大電流充電和放電,為了解決低溫冷啟動(dòng)的問題,需要在電動(dòng)汽車啟動(dòng)前對(duì)電池進(jìn)行加熱,使其達(dá)到可以運(yùn)行的溫度區(qū)間(至少在 5℃以上)。目前常用的方案是在車輛停止過程中仍然保持 PTC 低功率運(yùn)行,保持電池包溫度運(yùn)行在最低溫度上,當(dāng)處于充電狀態(tài)時(shí),電池系統(tǒng)可以采用來自電網(wǎng)的能量為電池加熱,從而保持其運(yùn)行在一定溫度下。

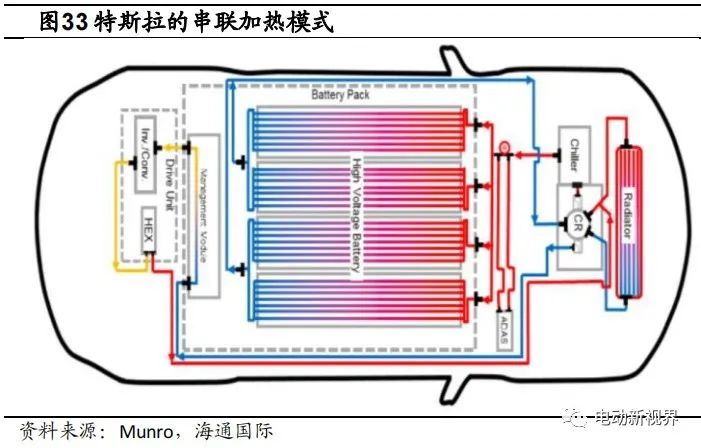

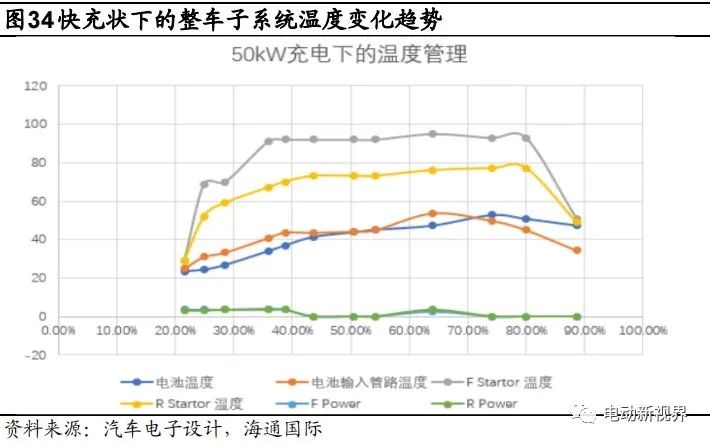

當(dāng)充電開始時(shí),特別是快充狀態(tài)下,電池需要快速升溫到高于正常運(yùn)行溫度的區(qū)間內(nèi)從而達(dá)到最優(yōu)的充電狀態(tài),此時(shí)可以利用快充樁配合電機(jī)系統(tǒng),利用電機(jī)的空轉(zhuǎn),將整車熱管理系統(tǒng)運(yùn)行在串聯(lián)模式下,從而實(shí)現(xiàn)電池的快速加熱。

3.3.2 電池低溫交流加熱技術(shù)

除了采用充電樁等外部能量之外,還可以采用電池自身能量來為電池加熱,該方案的原理在于電池在充放電的過程中,內(nèi)部阻抗會(huì)產(chǎn)熱,從而實(shí)現(xiàn)加熱的效果,由于高溫下電池阻抗較低,而低溫下阻抗大幅提升,因而電池在低溫下的溫升效應(yīng)相對(duì)更加明顯。

按照電池放電方式的不同,電池的低溫加熱技術(shù)可以分為交流加熱和自加熱兩種。交流加熱的方案是利用一個(gè)外部的升壓/降壓電路,實(shí)現(xiàn)電池組內(nèi)電池單體間高頻的互相輪流充放電的功能。由于電池在高頻下主要是歐姆阻抗在起作用,且超短的充電過程使得鋰枝晶現(xiàn)象難以發(fā)生,因而該方案可以在電池壽命不出現(xiàn)大幅衰減的情況下,實(shí)現(xiàn)高效且安全的加熱性能。該方案目前仍處于實(shí)驗(yàn)階段,從原理上看,該方案能夠?qū)崿F(xiàn)電池的高效低溫加熱,如且內(nèi)外溫差控制效果較好,但仍需要對(duì)硬件電路和控制方案進(jìn)行更多的設(shè)計(jì)和驗(yàn)證。

3.3.3 電池低溫自加熱技術(shù)

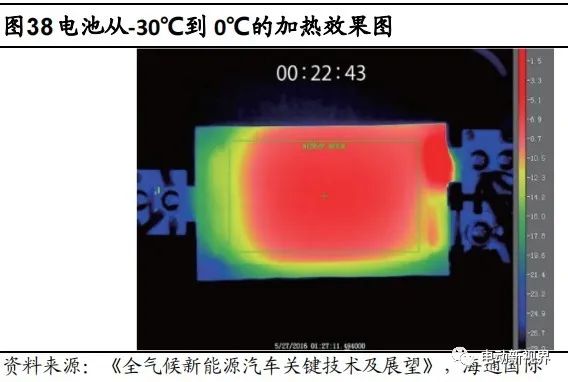

電池低溫加熱的另一種方案是采用自加熱的方式,即在電池內(nèi)部埋入一個(gè)電阻片,當(dāng)需要加熱的時(shí)候?qū)㈦姵貎?nèi)部電路接通,從而實(shí)現(xiàn)可控的“內(nèi)短路”,電阻片在通過電流后開始產(chǎn)熱,從電池內(nèi)部開始實(shí)現(xiàn)對(duì)電池的加熱效果。當(dāng)電池溫度達(dá)到預(yù)設(shè)溫度后,斷開電路,電池即恢復(fù)為正常的工作模式。

該方案可以在 45 s 內(nèi)實(shí)現(xiàn)從-45℃到 0℃的加熱效果,耗電 5%SOC,內(nèi)外溫差小于 5℃,已經(jīng)實(shí)現(xiàn)了部分商業(yè)化,但是該方案的安全性和可靠性仍有待進(jìn)一步驗(yàn)證,且電池組層面的控制難度仍較高。

3.3.4 燃油輔助加熱系統(tǒng)

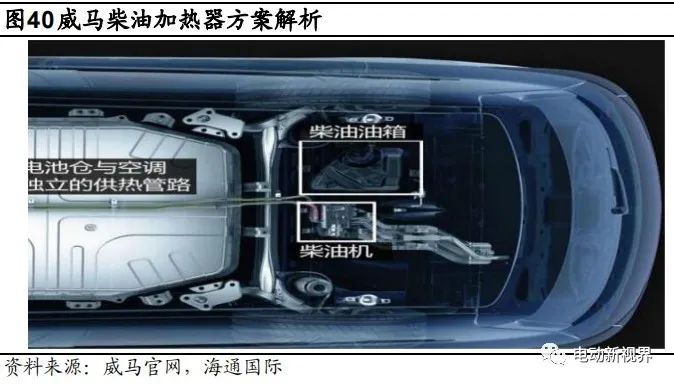

在實(shí)際操作中,為了最大程度減少整車加熱過程中的能量損耗,一種思路是采用外部能量源,如采用燃油驅(qū)動(dòng)的輔助加熱系統(tǒng)。例如威馬 EX5 采用了一個(gè)柴油機(jī)驅(qū)動(dòng)的駐車加熱器,該方案以柴油為加熱系統(tǒng)的能量來源,能夠在低溫下實(shí)現(xiàn)對(duì)座艙和電池系統(tǒng)的加熱,在低溫下滿電下運(yùn)行電耗降低 13.24Kwh,續(xù)航提升 100Km,從而解決低溫下制熱效率低的問題。

該方案從本質(zhì)上類似一個(gè)混動(dòng)的方案,但是燃油的消耗量相對(duì)較少,且加熱效率也較高,總體而言具有一定的可行性。

3.4 二氧化碳或稱為空調(diào)冷媒主要介質(zhì)

按照制冷劑的不同,車用熱泵空調(diào)主要包括 R134a、R1234yf 和 R744(CO2)等多條技術(shù)路線。R134a 不滿足法規(guī)要求,R1234yf 存在壁壘,專利被壟斷。R134a 是第三代傳統(tǒng)冷媒,其 GWP (全球變暖潛能值不符合歐盟要求, 2017 年開始被禁止在歐盟境內(nèi)新售汽車上使用。R1234yf 是第四代冷媒,被杜邦和霍尼韋爾公司專利壟斷。

在環(huán)保性能方面,R1234yf 和 CO2的溫室效應(yīng)較為接近,且都不會(huì)對(duì)臭氧層產(chǎn)生破壞。在制熱性能方面,R134a 和 R1234yf 方案在低溫(-10℃)下能效比(COP)均下滑明顯,如 R134a 熱泵在-15℃下 COP 為 1.4,而 CO2方案在-20℃下其 COP 仍能達(dá)到2,因從性能上來說 CO2熱泵方案是有望成為未來的主流選擇之一,不過,代表性公司有奔馳和大眾等,但其工作壓力超過普通制冷劑 10 倍,系統(tǒng)耐壓升級(jí)成本高。國內(nèi)仍主要使用 R134a 。

編輯:黃飛

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論