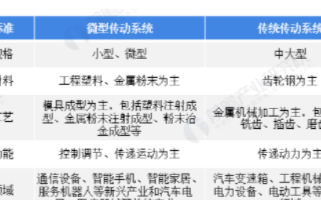

本文研究動力傳動系統參數匹配與仿真,并應用ISIGHT/CRUISE集成優化模塊,基于多島遺傳算法(multi-island genetic algorithm,MIGA)+序列二次規劃法(sequential quadratic programming,SQP)對傳動系速比進行組合優化,實現對純電動汽車動力系統的最佳匹配。

1 整車基本參數與性能指標要求

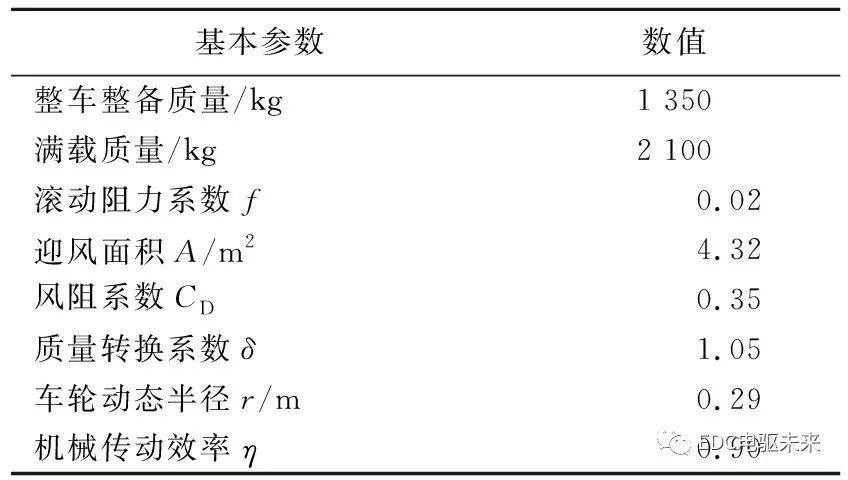

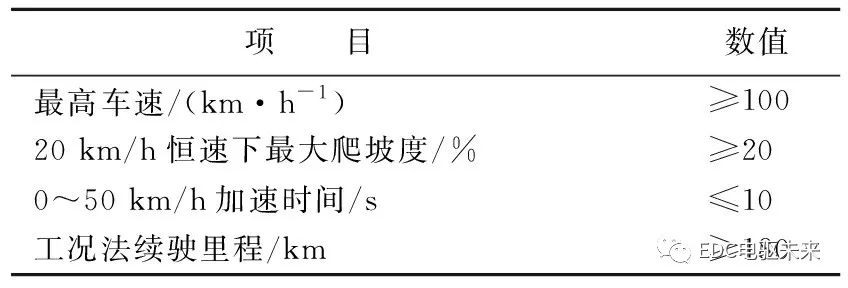

電動汽車的動力系統主要包括電動機、 動力電池、傳動系和控制系統4個部分,本文針對一款純電動廂式物流車進行開發和研究。整車基本參數見表1所列,性能指標要求見表2所列。

表1?整車基本參數

表2?整車性能指標設計要求

2 動力傳動系統參數匹配

2.1 驅動電機的參數匹配

電機性能對電動汽車整車性能有著重要影響。電機的調速范圍不僅要寬,而且在整個調速范圍內要保持較高的運行效率。只有這樣,電動汽車才能在各種復雜工況下高效穩定地運行,保持良好的動力性和經濟性。

2.1.1 驅動電機轉速的計算

電動機按轉速分為低速電動機(3 000~6 000 r/min)、中速電動機(6 000~10 000 r/min)和高速電動機(10 000~15 000 r/min)3類。中高速電機的加工工藝復雜,成本相對較高。考慮到純電動廂式物流車的最高車速設計指標僅有 100 km/h,可選擇低速電動機,本文取電機峰值轉速為6 000 r/min。電機額定轉速可由峰值轉速確定:

(1)

其中,nmax為電機峰值轉速;ne為電機額定轉速;β為電機擴大恒功率區系數,一般取2~4范圍內的數值。

2.1.2 驅動電機功率的計算

不同工況下的電動車對電機的最大功率需求不同,要想使電機能夠滿足車輛在各種工況下的行駛條件,電機的最大功率需同時高于車輛在最高車速、爬坡、加速等行駛工況下的最大功率。

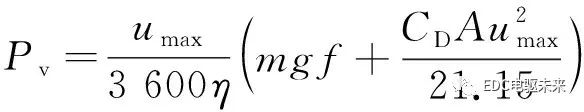

(1) 在水平路面上車輛以最高車速行駛時,可以忽略坡度阻力,最大需求功率表達式為:

(2)

其中,umax為最高車速;f為滾動阻力系數;CD為空氣阻力系數;A為迎風面積;η為機械傳動效率。

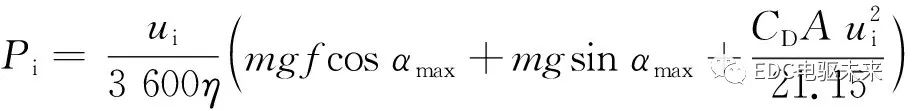

(2) 車輛在某一恒定車速ui(本文取ui=20 km/h)爬坡時,最大需求功率表達式為:

(3)

其中,αmax為恒速下最大爬坡角度。

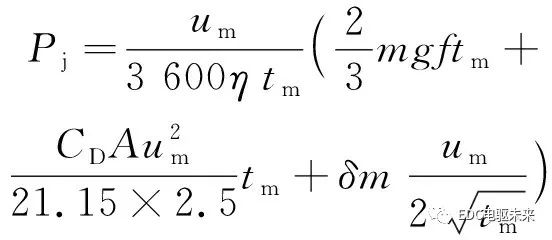

(3) 車輛在加速狀態下,主要克服加速阻力、滾動阻力以及風阻力,最大需求功率表達式為:

(4)

其中,um為加速末汽車速度;tm為加速時長;δ為旋轉質量換算系數。

綜上可得,電機峰值功率為:

Pmax=max(Pu,Pi,Pj)。

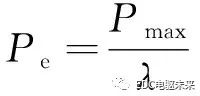

由峰值功率求得電機額定功率Pe為:

(5)

其中,Pmax為電機峰值功率;Pe為電機額定功率;λ為電機過載因數,取值為2~3范圍內的數值。

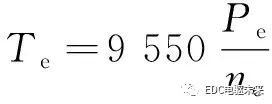

2.1.3 驅動電機轉矩的計算

驅動電機的額定轉矩由電機的額定功率和額定轉速共同決定,計算公式為:

(6)

則最大轉矩Tmax=λTe,λ一般取2~3范圍內的數值。

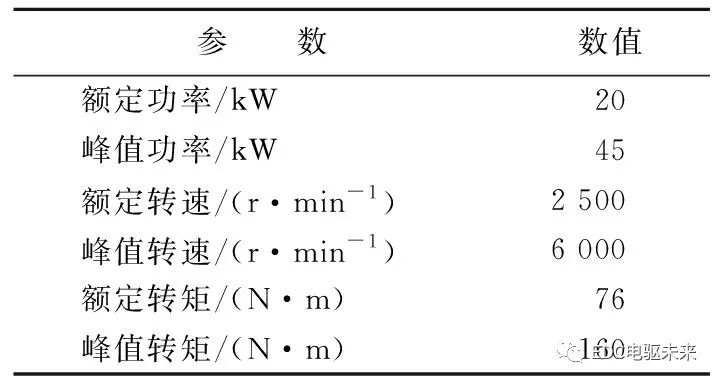

將表1、表2中整車基本參數及性能指標要求代入(1)~(6)式計算,得電機參數見表3所列。

表3?電機參數

2.2 傳動比設計計算

傳動比的設計應滿足電機基速以下大轉矩以適應頻繁啟停、快速起動、負荷爬坡等要求,電機基速以上小轉矩、恒功率、寬范圍以適應最高車速、超車等要求。

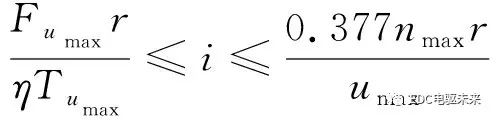

(1) 為了滿足汽車最高行駛速度,且動力傳動系統在最高行駛速度時能提供足夠的動力去克服行駛阻力等要求,當電機已確定時,傳動比應滿足:

(7)

其中,i為總傳動比;nmax為電機峰值轉速;r為車輪半徑;umax為最高行駛車速;Fumax為最高車速時的行駛阻力;Tumax為電機峰值轉速時的輸出扭矩。

(2) 為了滿足汽車最大爬坡度要求,且保證汽車在行駛過程中車輪不打滑,傳動比應滿足:

(8)

其中,Tmax為電機最大轉矩;Fz為地面對車輪的法向反作用力;ρ為地面附著系數。

根據以上計算結果綜合分析可知,主減速器傳動比io取4.35,變速器Ⅰ擋傳動比ig1取2.28,Ⅱ擋傳動比ig2取1.45。

3 MIGA+SQP算法的組合優化

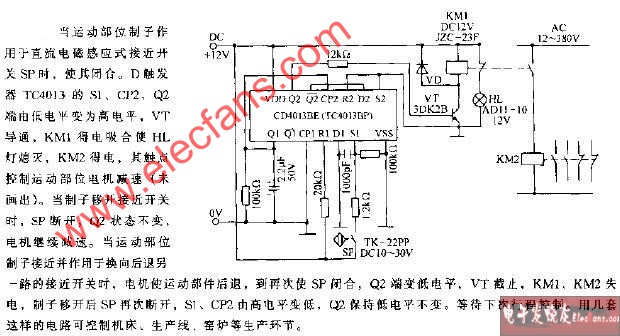

3.1 MIGA+SQP算法

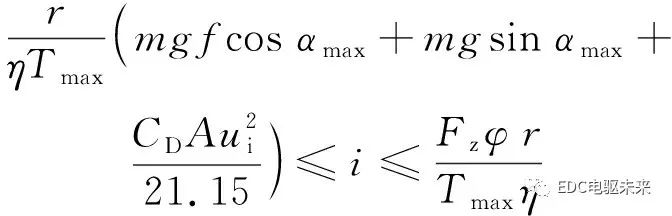

遺傳算法是一種借助生物進化過程中“適者生存”的規律,模仿生物進化過程中的遺傳繁殖機制的隨機搜索算法,已在人工智能等領域得到廣泛應用。但該算法存在優化過程中有較低基因突變率,進化幾代后易發生早熟現象,導致優化結果收斂于局部最優解等缺點。而MIGA算法本質上是對并行分布遺傳算法的改進,它擁有比傳統遺傳算法更好的計算效率和全局求解能力,其進化流程如圖1所示,圖1中,k為整數;mi為遷物間隔。MIGA算法將整個種群分成多個子種群(也被稱為島),對島上子種群中個體進行選擇、雜交、變異等傳統遺傳算法操作,并且周期性地挑選子種群中的個體進行交換(遷移操作),確保了進化過程中優化解的多樣性,有效地避免了早熟現象的發生,更好地找到全局最優解。而SQP算法在MIGA算法的基礎上尋找局部最優解,由全局到局部,進一步提高計算效率和獲得高精度的全局最優解。

圖1 MIGA算法

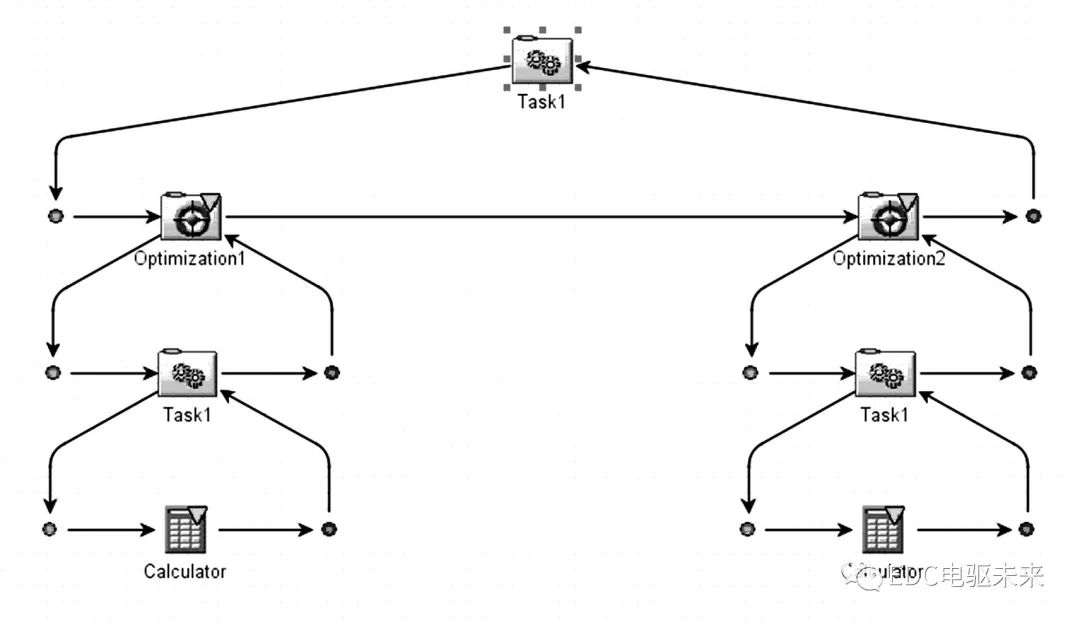

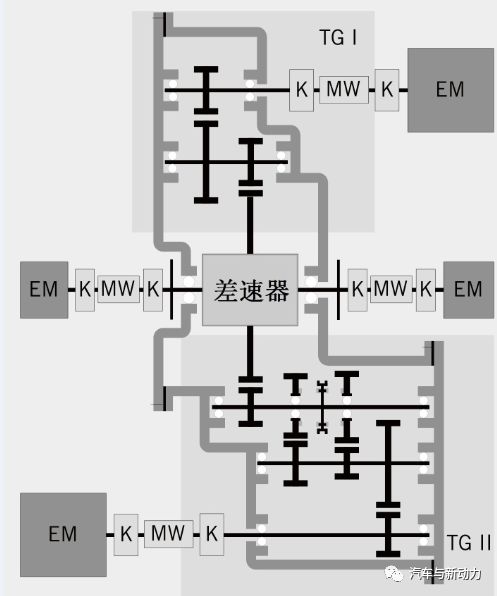

3.2 建立ISIGHT與CRUISE集成優化模型

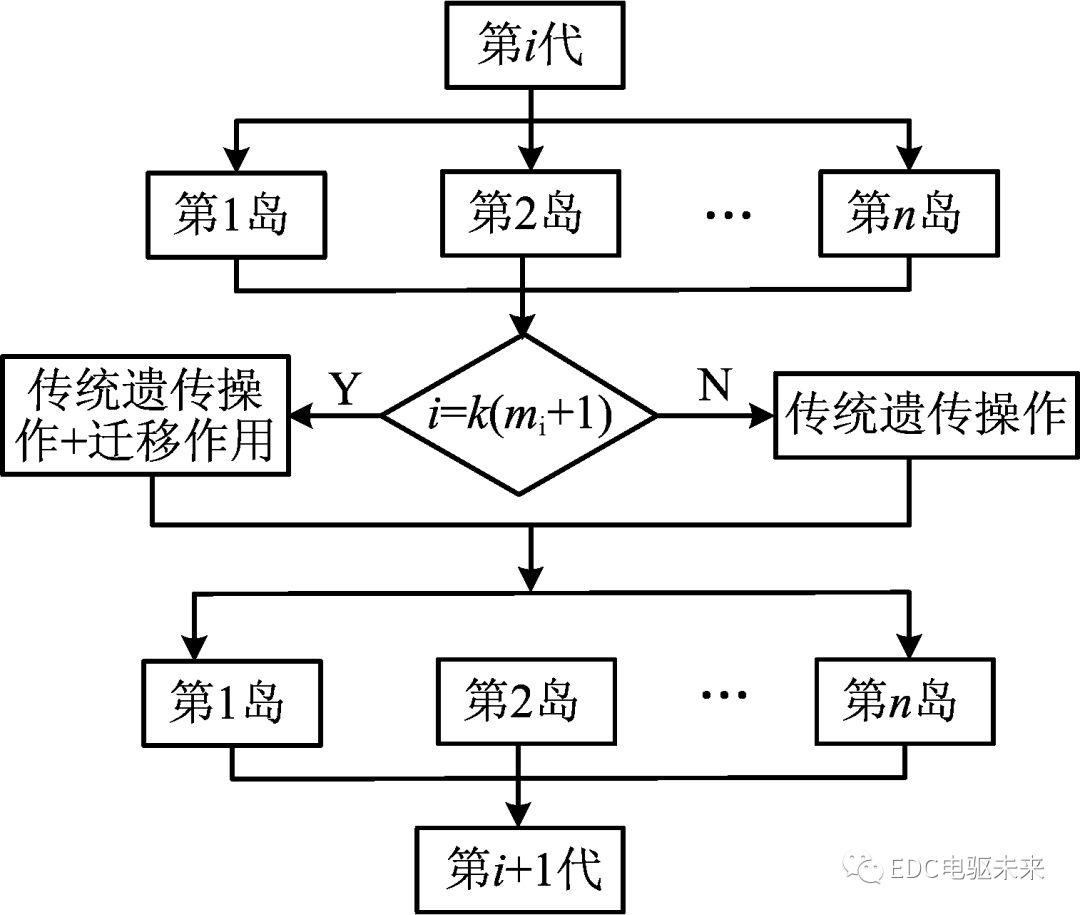

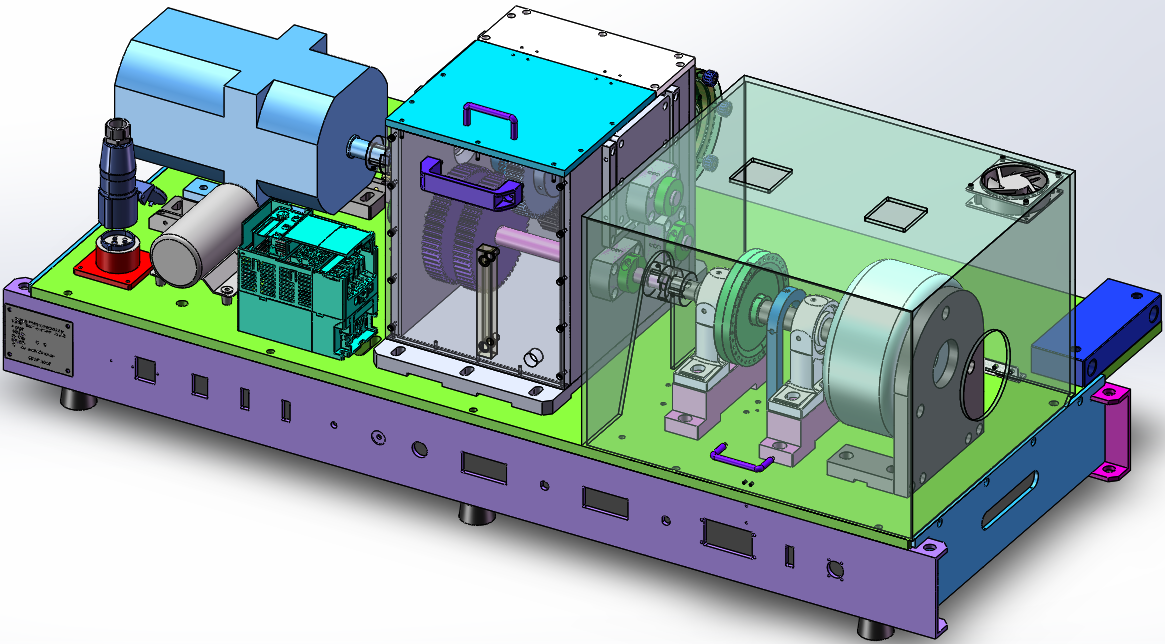

ISIGHT是多學科優化軟件,能夠完成CAD/CAE/CAM等各種操作系統的集成化和自動化,為產品的開發設計提供最優化設計功能。而CRUISE 軟件可以用于車輛的動力性、燃油經濟性以及排放性能的仿真,建模方便,求解迅速,CRUISE平臺上搭建的整車仿真模型如圖2所示。利用ISIGHT與多種CAD/CAE/CAM軟件的高度集成化特點,建立ISIGHT/CRUISE集成優化模型,如圖3所示。

圖2?整車仿真模型

圖3 ISIGHT/CRUISE集成優化模型

3.3 目標函數的確定

在電機和電池參數已確定的情況下,純電動汽車傳動系參數的選擇對汽車動力性、經濟性影響很大。優化傳動系參數的目的是滿足整車性能指標要求的情況下,盡可能使汽車的動力性、經濟性達到最優。

本文以加速時間、百公里能量消耗為優化目標,建立優化目標函數,其表達式為:

min?F(X)=[Ft(X),Fec(X)]

(9)

其中,F(X)為多目標函數;X為優化設計變量,X=[io,ig1,ig2]T;?Ft(X) 和Fec(X)分別為加速時間和百公里能量消耗。

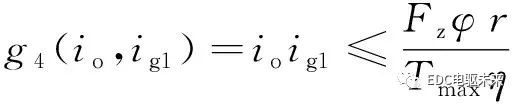

3.4 約束條件確定

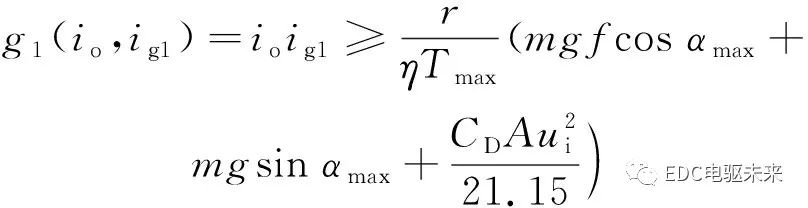

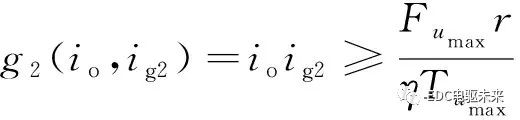

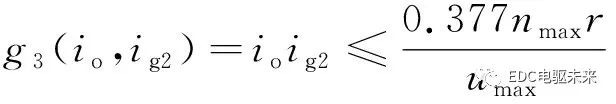

3.4.1 傳動系速比約束

(1) 由傳動比的最小值確定的約束條件為:

(10)

(11)

(2) 由傳動比的最大值確定的約束條件為:

(12)

(13)

3.4.2 整車性能約束

為了滿足純電動車的整車性能指標要求,最大爬坡度大于20%;最高車速大于100 km/h; 0~50 km/h加速時間小于10 s;百公里能量消耗小于17 kW·h。

3.5 基于MIGA+SQP算法的傳動系速比優化

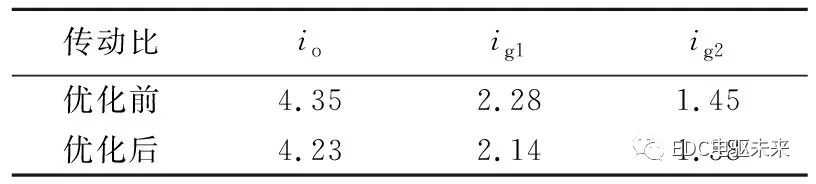

采用MIGA+SQP算法的組合優化,基于ISIGHT/CRUISE傳動系參數優化集成模塊,經過多次迭代運算,尋找到一組傳動比最優解,見表4所列。

表4?優化前后速比對比結果

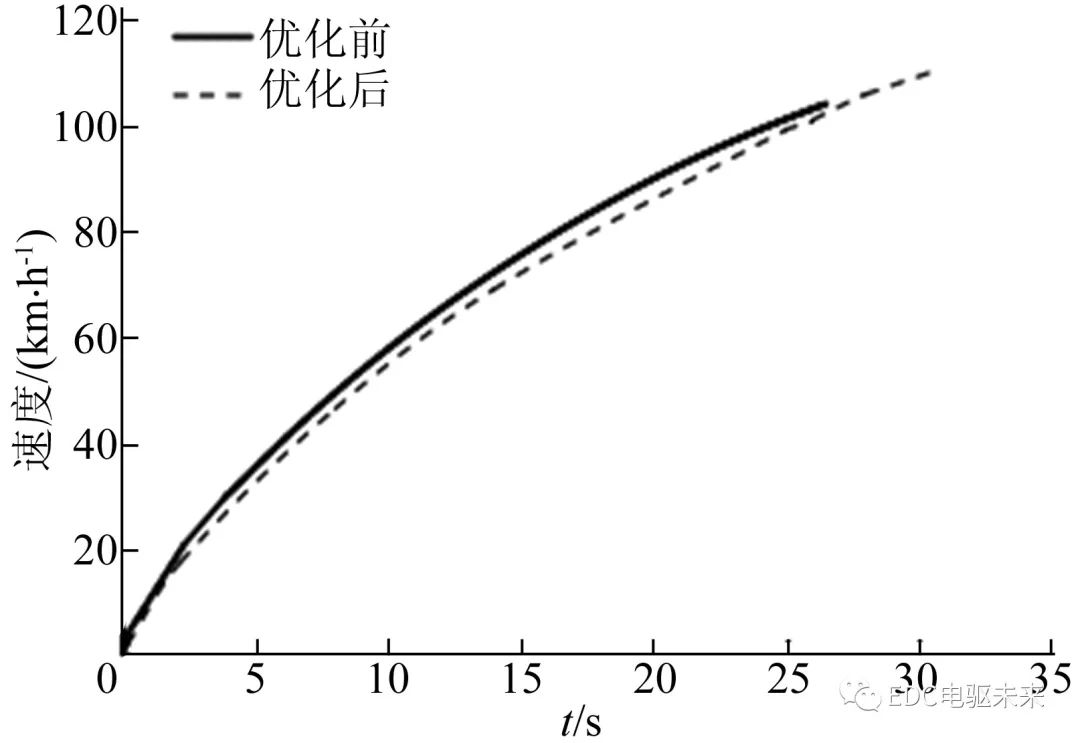

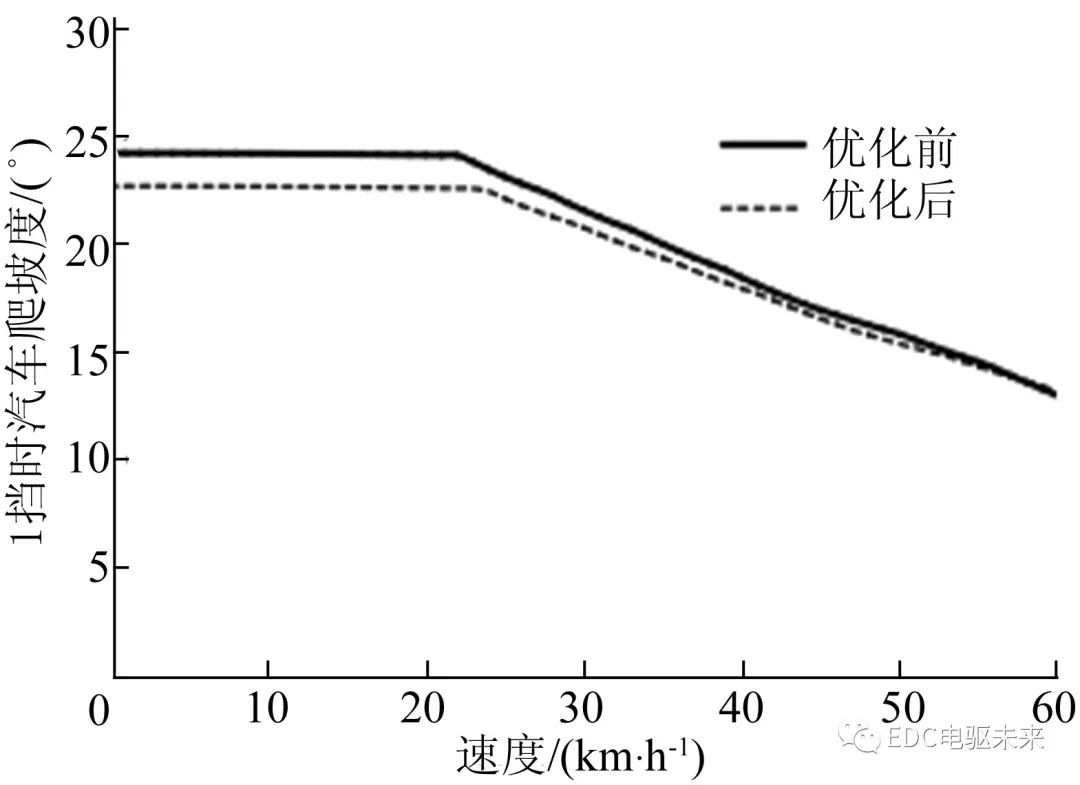

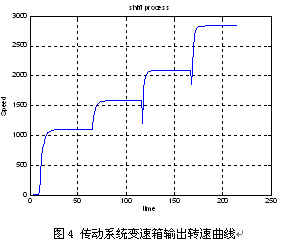

3.6 純電動汽車優化前后性能分析

根據優化前后的傳動系速比結果,基于CRUISE整車性能仿真平臺,采用新歐州行駛工況(new European drivingcyde,NEDC),進行優化前后的純電動車性能仿真分析,優化前后的加速性能與爬坡性能仿真對比曲線如圖4、圖5所示。結果表明,優化后的加速性能和爬坡性能均略微降低,但仍滿足整車動力性能指標要求,而最高車速由優化前的104 km/h提高到110 km/h,百公里能耗由優化前的15.8 kW·h降低到14.46 kW·h,經濟性能得到改善。

圖4?加速時間仿真曲線

圖5?最大爬坡度仿真曲線

4 結 論

(1) 本文對純電動廂式物流車進行了動力傳動系統的參數匹配與仿真,基于ISIGHT/CRUISE集成優化平臺,采用MIGA+SQP算法對傳動系參數進行了多目標組合優化,最后基于CRUISE建立了優化后的整車仿真模型并進行仿真分析。

(2) 從仿真結果可以看出,優化后的整車加速性能和爬坡性能均略微降低,但百公里能耗和最高車速比優化前有所提高,并且優化后的各項性能均滿足設計指標要求。同時,本文驗證了基于MIGA+SQP算法的純電動汽車動力傳動系組合優化方法的可行性。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論