來源于智能汽車設計?,作者何斌

為了解決商用車產品滿足使用場景、使用群體和個性化需求,同時滿足大規模生產制造這一難題,借鑒乘用車平臺化理念,結合商用車產品屬性,從產品策劃源頭開展平臺化和模塊化設計。以某商用車平臺搭建為實例,重新定義商用車平臺化概念,闡述商用車平臺化和模塊化設計意義和作用,建立商用車平臺化搭建流程和方法,為商用車新產品開發和新平臺搭建奠定基礎。

0 引言

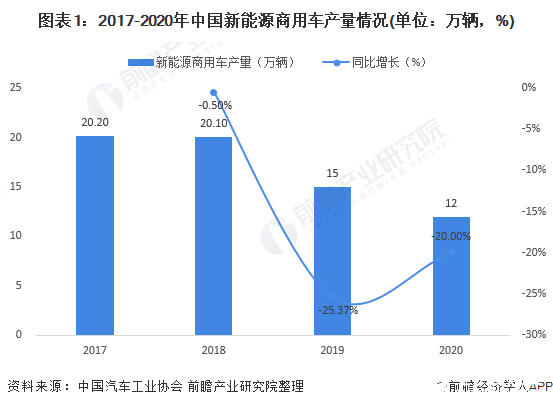

隨著科技和經濟快速發展,排放法規、安全法規日趨加嚴,商用車市場競爭日益激烈、產品迭代加快,傳統的基于單一車型的大規模量產研發模式已經無法快速響應市場需求[1]。商用車因其用戶需求、使用場景、使用環境多樣,使商用車產品分類豐富且復雜。近年來,商用車發展有5個明顯趨勢:

(1)基于地理區域和人文環境,細分高溫、高原、高寒、高濕以及山區使用環境,產品做針對性、適應性開發以滿足不同使用環境需求。

(2)使用群體年輕化,對造型、個性化以及舒適性要求日趨提高,駕駛室風格造型更新換代頻次加快。

(3)排放法規不斷升級,產品向綠色節能電動化方向發展。

(4)安全法規及功能配置升級加快,智能化、網聯化發展明顯。

(5)基于使用群體、使用場景,產品細分更加精細,產品需求向定制化、專業化方向發展。

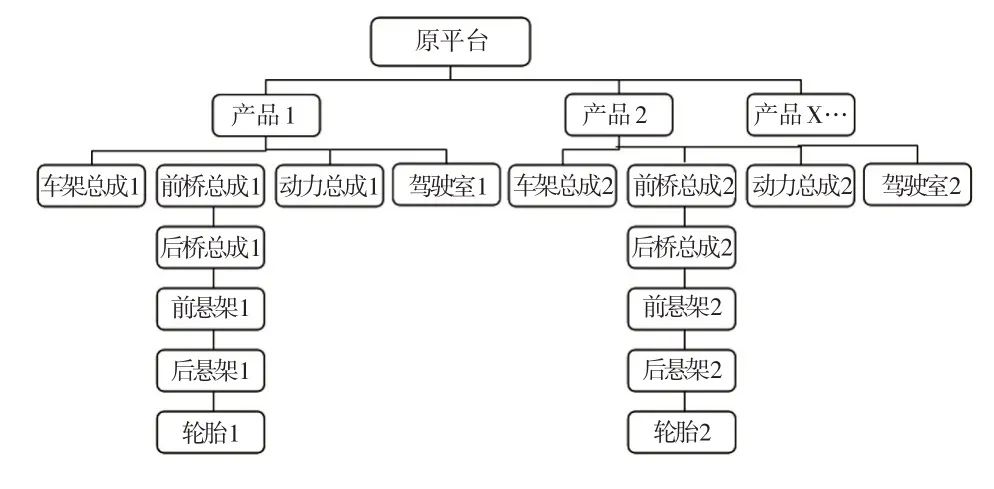

目前,多數商用車企業仍然采用多平臺、多產品策略,在現有平臺和產品上做適應性開發,各平臺產品采用局部設計變更與開發,缺少統籌全局考慮、平臺化開發理念。現有平臺化理論模型如圖1,當前平臺下包含很多產品,組成產品的系統總成零部件狀態多、單件規模小,因此會出現質量不穩定、零部件升級投入大、周期長,且各零部件生產組織與管理方面困難一系列問題。

圖1 現有平臺化理論模型

本文借鑒國外產品平臺化開發理念,結合商用車產品屬性,淺析商用車平臺化和模塊化設計定義和意義,并以某商用車平臺為例,闡述如何構建商用車平臺化和模塊化架構模型和流程,旨在為商用車新產品開發和平臺搭建奠定基礎。

1 商用車平臺化、模塊化來源及定義

在汽車行業,平臺化和模塊化目的是為了降低零部件數量和管理成本,以滿足更多車型的個性化需求,讓汽車設計和生產可以通過有限的零部件和標準接口,組合成不同車型[2]。

目前全球汽車行業中,平臺化和模塊化方面有2個標桿:(1)乘用車領域以大眾集團產品為標桿;(2)商用車領域以戴姆勒集團產品為標桿。

本文對于商用車平臺化的研究,主要借鑒乘用車平臺化模式,并結合商用車產品的屬性和實踐經驗,進行重新定義。

(1)平臺化,即一組可以決定產品核心性能的通用模塊集成的共用構架平臺[3]。

(2)模塊化,是對同平臺內的相同功能不同性能、不同規格的產品進行劃分并設計出一系列功能模塊。通過選擇模塊,形成功能和性能多樣的差異化車型,組合構成可以滿足不同顧客需求的產品。

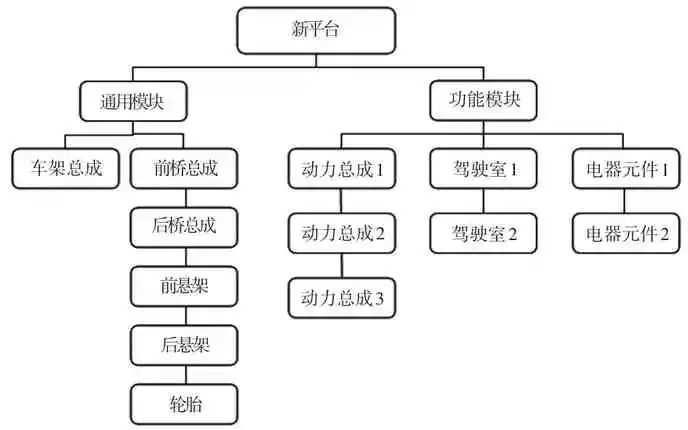

商用車產品平臺根據商用車載貨屬性,以車輛總質量(Gross Vehicle Weight,GVW)和載質量為核心元素[4],其對應承載系中車架、前橋、后橋、前后懸架、輪胎為關鍵要素,定義出產品平臺,通常該關鍵要素為通用模塊。再結合功能及性能需求將功能模塊中的駕駛室、動力總成相組合構建基礎車型,通過軸距、功能配置變化進行產品擴展,豐富產品布局。以上構建平臺化理論模型如圖2。

圖2 新理論模型

通用模塊是平臺的關鍵構成要素,它決定了產品的核心性能,主要包括車架、前橋、后橋、前懸架、后懸架、輪胎。功能模塊與通用模塊組合后形成功能和性能不同的產品,主要包括動力總成、車身、電氣元件及功能配置。

2 商用車平臺化、模塊化意義

商用車平臺化和模塊化設計意義重大,不僅能解決傳統商用車產品開發與生產存在的缺陷,也是一種順應商用車行業發展的新設計理念和“頂層設計”研發管理理念,其作用可以概括為“縮周期、減費用、提效率、增品質、穩供應”。

(1)縮周期:因減少專用件開發,大大縮短平臺衍生產品開發周期,可以快速響應市場和用戶需求。

(2)減費用:因同平臺布局和開發,減小試制和試驗驗證過程中樣件及樣車數量,從而減少驗證過程中樣車和零部件投入,減少包含人力資源的投入,因而減少產品開發成本。

(3)提效率:因同平臺產品布局和應用,研發周期縮短,在同等人力資源情況下,可以大大增加研發產品效率。

(4)增品質:因平臺零部件通用率增加,專用件數量減少,可以確保零部件品質的一致性,大幅降低生產成本和分攤產品開發成本,可以保證單個零部件的生產規模和質量。

(5)穩供應:因聚焦零部件規模,供應鏈管理效率增加,管理成本也降低,同時生產、物流環節可控性好。

此外,商用車全新平臺化產品可以在外觀、改裝方便性、可拓展性、產品可迭代性、產品精益性方面更加出色。例如:外觀和產品精益性方面,在平臺搭建時,統籌布局各系統管線路,規范線束空間走向及固定方式,線束和各子系統采用集成設計,可以避免由于管路干涉產生潛在質量風險。零部件結構對稱設計和布置,可以適應于各種狀態下線束走向。系列化設計,減少管路種類。另外,在改裝方便性方面,通用模塊車架采用標準孔或者矩陣式等孔距結構設計,對于終端用戶后續改裝及其它產品組合和拓展,將大大提高其車架的通用化率。此外,在產品可迭代性方面,在同平臺產品基礎上,不斷進行產品衍生和迭代升級,提升原產品的產品可靠性、通用性,使同平臺產品品質越來越優,從而使產品設計、開發與生產邁向良性循環。

3 商用車平臺化搭建和模塊化應用研究

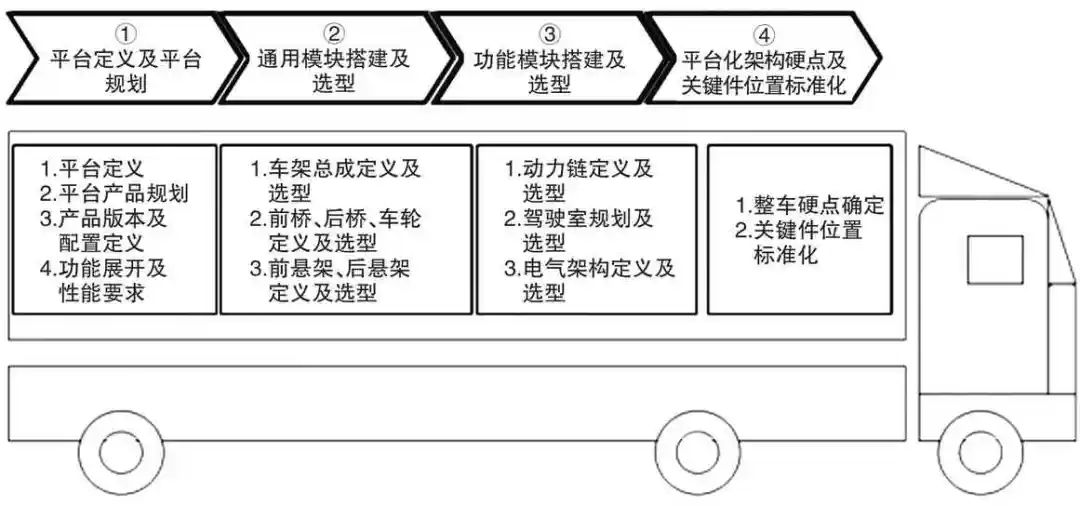

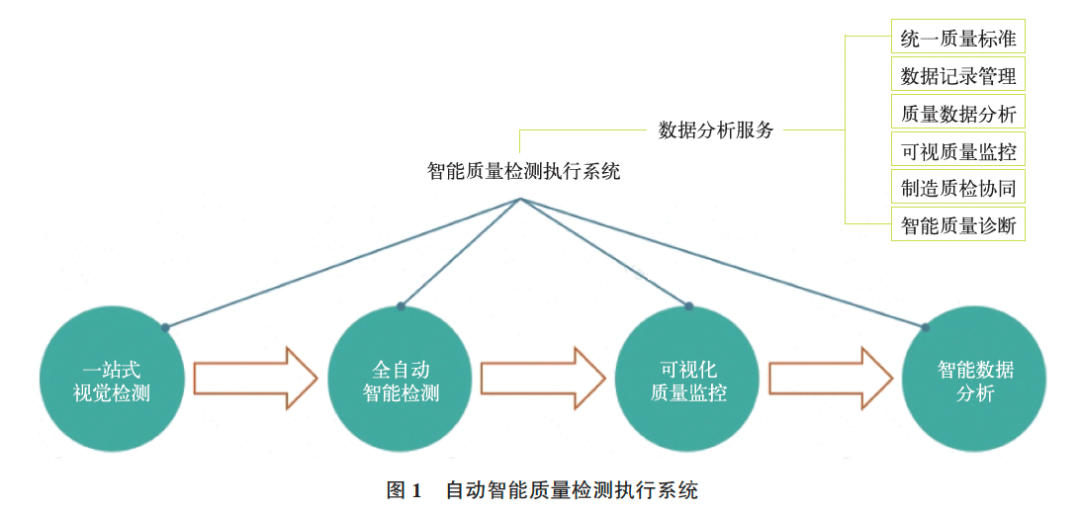

本文以某商用車產品平臺搭建和模塊化應用,并結合實際經驗進行研究,共分4個步驟(圖3)。

圖3 某商用車產品平臺搭建步驟

3.1 平臺定義及平臺規劃

根據前端市場產品調研、需求分析及市場細分布局,確定平臺屬性、產品定位、使用環境、使用目標用戶群體、使用場景、產品規劃布局、產品配置版本及品種清單。

3.2 通用模塊搭建與選型

結合商用車產品屬性及平臺定義,通用模塊與承載系相關,主要包含車架總成、前后橋、前后懸掛架、前后橋。在開展基礎模塊搭建和選型時,需優先確定商用車產品定位、目標客戶群體和使用場景。

(1)車架總成:根據商用車平臺車型總質量(GVW)和載質量要求,根據車架縱梁截面尺寸、車架外寬,確定基礎車架平臺。

(2)前后橋及車輪:根據GVW、前后軸荷進行選型分析,同步根據車架總成選型,對前后橋、車輪結構進行適應性匹配。前橋關鍵參數主要包括:工字梁截面、前輪距、板簧中心距、板簧孔距和軸荷[4]。

(3)前后懸架:根據平臺GVW、舒適性、成本配置要求,進行前后懸架選型。其關鍵參數主要包括:懸架形式、板簧結構、長度、寬度、弧高、片數、剛度、減振器結構和安裝形式[4]。

3.3 功能模塊搭建與選型

為了考慮產品可拓展性、豐富性,做到系列化設計,在完成基礎模塊搭建后,需統籌考慮功能(共享)模塊的布局與應用,主要包括:

(1)動力鏈規劃:所有發動機(含不同排放、不同動力平臺)、所有變速器(5擋、6擋、AT、AMT等)。

(2)駕駛室規劃:所有系列造型駕駛室(單排、排半、雙排、左轉向盤、右轉向盤)。

(3)電氣架構(通訊協議、電壓)。

(4)高端配置及新技術儲備:空調、倒車雷達、制動防抱死系統(Antilock Brake System,ABS)、車身電子穩定性控制系統(Electronic Stability Control,ESC)、緊急剎車輔助系統(Advanced Emergency Braking Sys?tem,AEBS)等。

3.4 平臺化架構硬點及關鍵件位置標準化

3.4.1 整車硬點確定

結合前面各系統選型,對發動機、底盤系統、駕駛室、貨箱系統零部件進行物理空間校核,從而確定動力總成、駕駛室等大件在整車上的坐標硬點,整車硬點的確定原則如下:

(1)動力鏈總成布置硬點應統一,可以使得發動機附件及周邊件接口統一,提高動力附件系統零部件通用化率。

(2)整車外廓硬點統一,通常整車前端(通常是變速箱后懸置吊掛點之前)和后端(通常是后懸架吊耳固定點之后)固定,中后端可擴展延伸,可實現不同軸距產品衍生。

(3)同平臺下各系統布局接口統一,同時兼顧其它平臺擴展。

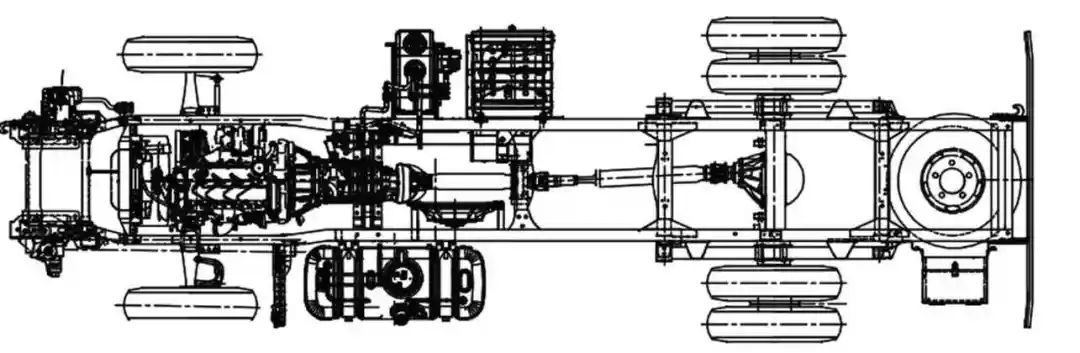

3.4.2 底盤關鍵件位置標準化

對發動機附件、懸架、轉向器、底盤附件(蓄電池、油箱、尿素箱、高位膨脹水壺、工具箱、備胎升降器)進行校核布置,分段進行布置,確定各關鍵件位置標準化。前端固定便于車身布置通用化,中端固定方便底盤大件通用化,后端固定便于備胎、隨車工具以及改裝方便性。后期在做衍生產品時,大件位置固定,僅變動系統內部管線路,底盤布置標準化示意如圖4。

圖4 底盤布置標準化示意

4 結論

本文通過對商用車平臺化和模塊化研究,結合商用車屬性,重新定義商用車平臺化,并解析平臺化和模塊化設計的意義和優勢,同時,結合實踐經驗,從平臺定義、通用模塊、功能模塊、標準化設計角度,闡述平臺化搭建流程步驟及關鍵內容,從而實現整個商用車平臺搭建,得出一種商用車平臺化架構設計的新設計理念和方法,為商用車新產品開發和新平臺搭建奠定基礎。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論