汽車發動機燃油噴射技術是關系到內燃機發展中能源和環保的問題,隨著電子技術的發展,汽車發動機燃油噴射系統不斷發展并日趨完善。電控燃油噴射系統以其對噴油量的精確控制,使得噴射霧化良好、燃燒完全,不僅能提高汽車的動力性,而且還能顯著改善汽車的動力性和經濟性。

嵌入式系統與單片機已深入到眾多技術領域,MCS-51系列單片機是使用最廣泛的單片機系列,其中由Philips公司生產的89V51系列單片機,具有低功耗/低電壓、高性能的特點,因此是一種功能強、靈活性高且價格合理的單片機,尤其是它片內的Flash ROM允許在系統內改編程序或用常規的非易失性存儲器編程器來編程,給單片機的開發及應用帶來便利。

文中所研究的系統在對汽油及燃油噴射電子控制系統的組成和工作原理進行深入分析的基礎上,以AT89C51單片機作為主控制器,結合TLC2543串行A/D轉換芯片,對各種相關傳感器及外圍電路進行設計,對噴油量及噴油正時控制程序進行編程。硬件電路的設計包括傳感器輸出信號預處理電路設計,模擬輸入A/D轉換電路設計,以及AT89C51與TIC2543等芯片之間接口電路的設計。控制程序的編寫主要包括轉速計算、噴油量計算以及噴油正時控制程序。

1 汽油機燃油控制系統的組成

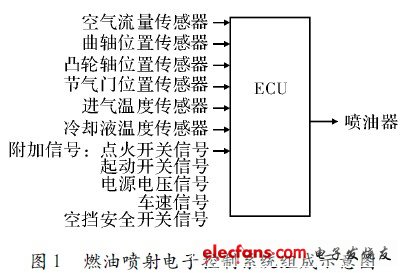

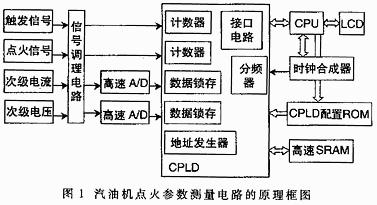

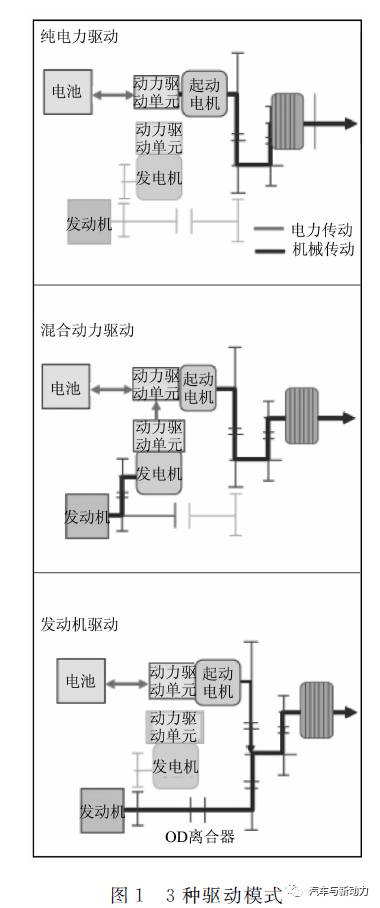

燃油噴射電子控制系統由各種傳感器與控制開關、電子控制單元ECU和執行器3部分組成,如圖1所示。

汽車發動機燃油噴射電子控制系統,采用的傳感器主要有空氣流量傳感器或歧管壓力傳感器、曲軸位置傳感器、凸輪軸位置傳感器、節氣門位置傳感器、冷卻液溫度傳感器、進氣溫度傳感器、氧傳感器和車速傳感器等;電子控制單元ECU采集的控制開關信號主要有點火開關信號、起動開關信號、電源電壓信號、空調開關信號和空擋開關信號等;執行器主要有電動燃油泵、電磁噴油器和油壓調節器。

在燃油噴射電子控制系統的控制部件中,空氣流量傳感器、曲軸位置傳感器、凸輪軸位置傳感器和節氣門位置傳感器最關鍵,其信號是計算確定和控制燃油噴射量必不可少的傳感器。冷卻液溫度傳感器、進氣溫度傳感器、氧傳感器、車速傳感器的信號以及各種開關信號主要用于判斷發動機運行狀態、修正燃油噴射量,增強控制效果。

發動機工作時,安裝在發動機上不同位置的傳感器將檢測到表示發動機運行狀態的參數輸送至單片機,單片機根據其內存程序進行分析、運算,然后向各執行器發出指令,使其按要求工作。

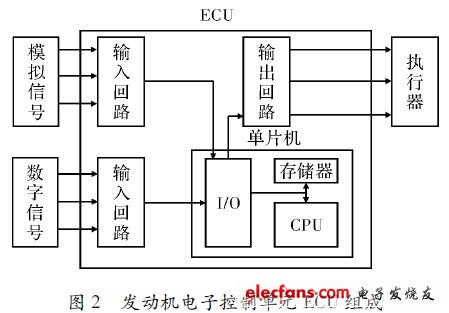

發動機電子控制單元(ECU)主要由輸入回路、單片機以及輸出回路組成。其結構如圖2所示。

2 汽油機燃油噴射控制系統原理

2.1 起動時噴油控制

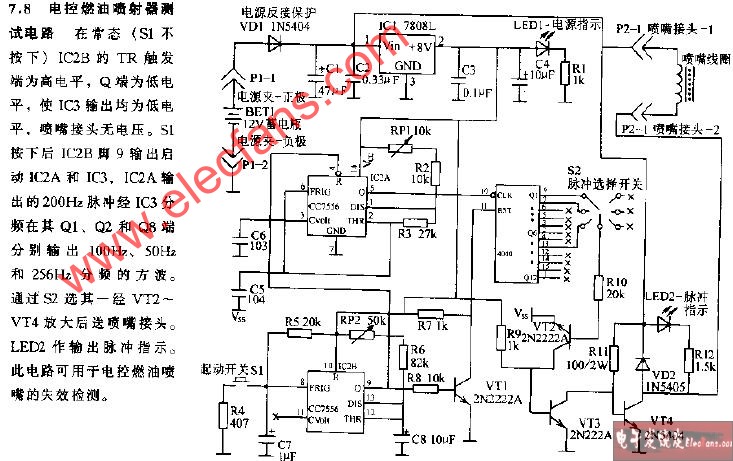

當啟動機驅動發動機啟動時,發動機轉速很低,且波動較大,導致空氣流量傳感器誤差較大。因此,當ECU根據曲軸位置傳感器、點火開關和節氣門位置傳感器信號判斷發動機處于啟動工況時,將運行啟動程序。ECU根據冷卻液溫度傳感器的信號確定基本噴油量,進氣溫度和蓄電池電壓確定修正量,對噴油量進行開環控制。控制原理如圖3所示。

2.2 起動后噴油量控制

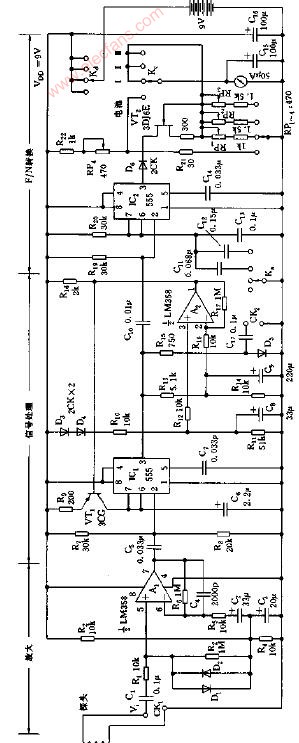

在起動后正常運轉工況下,單片機主要根據空氣流量傳感器(AFS)信號和曲軸位置傳感器(CPS)信號得到的發動機轉速計算出基本噴油量,并經過進氣溫度、大氣壓力、蓄電池電壓、發動機水溫、怠速工況、加速工況以及全負荷工況等參數修正后,得出噴油脈寬,向噴油器發送噴油指令控制噴油。

噴油器的實際噴油量由基本噴油量、噴油修正量和噴油增量3部分組成。

基本噴油量由空氣流量傳感器(AFS)信號、曲軸位置傳感器(CPS)信號、以及目標空燃比(A/F)計算確定。噴油修正量由氧傳感器(EGO)信號和蓄電池電壓UBAT信號計算確定。噴油增量由節氣門位置傳感器(TPS)信號、冷卻液溫度傳感器(CTS)信號和點火開關(IGN)信號計算確定。

啟動后噴油量控制原理如圖4所示。

2.3 斷油控制

發動機斷油控制系統根據斷油條件的不同,可分為超速斷油控制、減速斷油控制和清除溢流控制等。

超速斷油是指當發動機超過允許的極限轉速時,ECU立即控制噴油器中斷燃油噴射。

減速斷油是指發動機在高速運轉中突然減速時,ECU自動控制噴油器中斷燃油噴射。

清除溢流是指當加速踏板踩到底,同時又接通點火開關起動發動機時,ECU自動控制噴油器中斷燃油噴射,以便排除汽缸內的燃油蒸汽,使火花塞干燥以便能夠跳火。

2.4 空燃比反饋控制

為降低發動機有害氣體的排放量,許多汽車上裝備了三元催化轉換裝置。但三元催化轉換裝置只有在混合氣濃度處于理想空燃比附近時才能使CO、HC的氧化反應和NO的還原反應同時進行,才能最大限度地降低有害氣體地排放量。為將混合氣體濃度控制在理想空燃比14.7:1附近,在發動機的排氣管中安裝了氧傳感器,單片機通過氧傳感器的反饋信號對噴油量進行控制,從而控制混合氣的濃度。

2.5 噴油正時的控制

噴油正時控制就是控制噴油器何時開始噴油。發動機燃油噴射系統按噴油器安裝部位分為單點噴射系統和多點燃油噴射系統兩類。單點噴射系統只有一或兩只噴油器,安裝在節氣門體上,發動機一旦工作就連續噴油。多點燃油噴射系統每個汽缸配有一只噴油器,安裝在燃油分配管上。噴油器的控制電路決定著噴油正時,即噴油時刻與噴油順序。噴油器的控制電路可分為同時噴射、分組噴射和順序噴射3種方式。

3 燃油噴射控制系統的硬件電路設計

本設計控制芯片采用89C51單片機,由3個89C51芯片分別進行噴油量計算、轉速計算和噴油正時控制。A/D轉換采用TI公司生產的串行A/D轉換器TLC2543,它具有輸入通道多、精度高、速度高、使用靈活和體積小的優點。

TLC2543為CMOS型12位開關電容逐次逼近A/D轉換器。片內含有一個14通道多路器,可從11個模擬輸入或3個內部自測電壓中選擇一個。

發動機上裝配的傳感器是發動機控制和判斷發動機運行狀態的關鍵部件,但其輸出的信號千差萬別,不能直接輸送給單片機進行處理,必須對其進行預處理,轉換成標準的數字信號后再送給單片機。

各種傳感器所采集的信號可分為模擬信號和數字信號兩大類。對于模擬信號,如空氣流量傳感器、進氣溫度傳感器、進氣壓力傳感器等幅值為0.5~5V之間,頻率變化緩慢,主要處理方式是低通濾波和信號隔離。經低通濾波后,在經過隔離裝置送入A/D轉換器,以消除數字電路和模擬電路之間的干擾。模擬信號中有些幅值較小的信號如果直接送給A/D轉換器,不能充分的利用A/D轉換器的精度,故需對其進行放大處理。對一些大幅值信號,如蓄電池電壓信號,其幅值達14V,因此需要對其進行限幅處理之后再經低通濾波和隔離,才可進行A/D轉換。

對于數字信號,因其在傳輸過程中受到電磁輻射以及自身信號衰減等會產生失真,導致單片機無法直接使用,故需進行整形處理。整形后的標準數字脈沖再經高速光電隔離電路后送給單片機,以消除干擾,提高系統工作穩定性。

3.1 空氣流量傳感器輸出信號的處理

設計采用專用芯片5階開關低通濾波器Max7419,對空氣流量傳感器的輸出信號進行低通濾波。Max7419允許通過的信號頻率為1 Hz~45 kHz,其外圍電路如圖5所示。芯片采用+5 V供電,時鐘信號由內部提供,也可以用外部時鐘以獲得更高的頻率穩定性,失調調節引腳(OS)可用于調節輸出直流電平。Max7419提供53 dB的阻帶抑制,過渡比為1.6:1。Max7419采用的逼近函數為Besel函數。

3.2 曲軸位置傳感器輸入信號的處理

3.2.1 輸出波形的整形

曲軸位置傳感器信號決定著何時進行噴油,對噴油正時尤為重要。文中以上汽通用五菱4缸微型車曲軸位置傳感器為例。該車采用霍爾式曲軸位置傳感器,輸出信號為方波脈沖信號,曲軸齒圈上人為地去掉兩個輪齒,以確定曲軸位置。曲軸旋轉一周的過程中,產生58個方波脈沖,其中包括1個較寬脈沖和57個較窄脈沖,寬脈沖寬度約為窄脈沖寬度的3倍。由此可知,每個窄脈沖相當于曲軸轉過60°,可根據該寬脈沖作為基準,確定曲軸的位置。同時,配以凸輪軸位置傳感器信號,即可確定各缸活塞的運行位置。霍爾式曲軸位置傳感器輸出的方波信號由于在傳輸的過程中受到輻射等干擾會產生一定程度的失真,需對其進行整形。在此,采用集成施密特觸發器CD40106作為整形電路。觸發器輸出端接反相器即可得到與輸入信號同相并且消除了幅值波動的標準方波脈沖信號。

3.2.2 曲軸位置的檢測

曲軸位置傳感器的標準方波脈沖,經過高速光電隔離器可送入單片機進行處理。單片機結合凸輪軸位置傳感器信號,即可測得曲軸位置的第0號大缺齒脈沖,再通過凸輪軸位置傳感器的高低電平狀態判斷此時第一缸處于的工作狀態。

3.3 溫度傳感器輸出信號的處理

燃油噴射電子控制系統中有兩個溫度傳感器,即冷卻液溫度傳感器和進氣溫度傳感器。圖6所示為水溫傳感器的工作電路。

對水溫傳感器輸出信號的處理方法與對節氣門位置傳感器輸出信號的處理方法相似,也通過低通濾波器和線性光電隔離放大器,然后送入TLC2543 A/D轉換器進行處理。進氣溫度傳感器信號的處理可參照水溫傳感器信號處理的方法。

3.4 氧傳感器輸出信號的處理

氧傳感器是空燃比反饋控制系統的重要部件,它通過監測排氣中的氧離子含量來獲得混合氣的空燃比信號,并將空燃比信號轉變為電壓信號輸入發動機ECU。ECU根據氧傳感器信號對噴油脈寬進行修正,實現空燃比反饋控制,從而將過量空氣系數控制在1.0左右,使發動機得到最佳濃度的混合氣,從而降低有害氣體排放量和節約燃油之目的。

3.5 噴油器及其驅動電路

噴油器的驅動電路可采用如圖7所示的電路。通過控制噴油器的工作電壓來控制噴油器工作。在該電路中,使用高電阻噴油器時,可將蓄電池電壓直接加在噴油器上;而使用低電壓噴油器時,則應在電路中串入附加電阻,將蓄電池電壓分壓后加在噴油器上。圖中的R和C組成消弧回路。

4 程序設計

在系統程序設計中,采用3片單片機E1、E2、E3,由E1單片機進行轉速計算,計算完成后將轉速計算數值通過串行口發送給E2。E2單片機首先根據起動開關信號(STA)、怠速觸點信號(IDL)以及轉速信號進行工況識別,而后進行噴油量計算,計算完成后,將噴油量控制脈寬數據通過串口發送給E1。E2單片機根據噴油脈寬在噴油時刻到來時控制各缸噴油器按照1-3-4-2的順序進行噴油。控制流程圖如圖8所示。

5 結束語

論文分析并設計了基于MCS-51單片機的汽油機電控燃油噴射控制系統,該系統通過傳感器和控制芯片對噴油脈寬進行閉環控制,從而解決了化油器式發動機進氣阻力大、汽油霧化質量差、不能實現最佳空燃比控制、排氣污染高等問題,并能較大地提高汽車的動力性和經濟性。設計初步實現了特定狀況下的控制目標,分析了控制策略,并完成整個控制系統的搭建。

?

電子發燒友App

電子發燒友App

評論