1 前言

隨著汽車電子產品在整車中的廣泛應用,汽車電子產品的可靠性也備受關注。振動問題是影響汽車電子產品可靠性的一個重要因素,如果在研發設計階段就能準確的預估汽車電子產品的振動特性,則對汽車電子產品的可靠性設計具有重大的意義。利用有限元技術能夠在研發設計階段預估汽車電子產品的振動特性,但是對于具有復雜結構的電子產品來說,由于模型的復雜度,材料參數的不確定性、邊界設定的非線性、計算機配置要求等因素的影響,使仿真結果的可信度不高。因此提高仿真分析的可信度是當今仿真工作者的首要任務。本文對某具有復雜結構的汽車電子控制器進行了模態仿真分析和模態試驗,并對仿真分析中的幾何模型修正,單元類型選擇,邊界條件設定等方法進行了研究。

2汽車電子控制器結構介紹

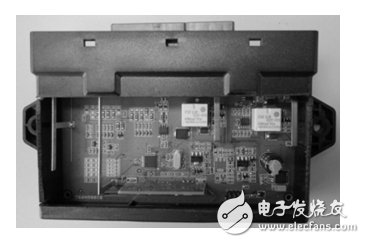

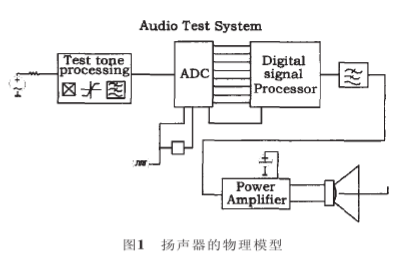

汽車電子控制器由PCBA(集成電路板)和上、下殼體組成,如圖1所示(為展示控制器內部結構,剖掉部分殼體)。裝配該控制器時,先把PCBA沿殼體上的卡槽插入下殼體中,再把上殼體扣合到下殼體上,完成裝配。該控制器在車上的安裝方式是:用螺栓穿過殼體上的安裝耳再固定到支架上。

圖1:控制器的實物圖

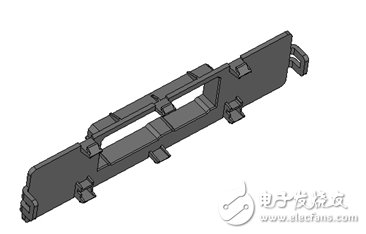

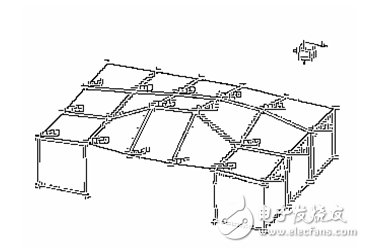

圖2:上殼體的修正模型

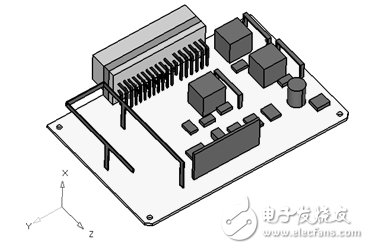

圖3: PCBA的修正模型

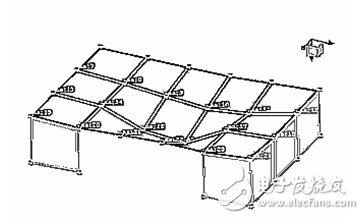

圖4:下殼體的修正模型

3有限元建模和仿真計算

3.1幾何模型修正

在實際工作中發現,幾何模型修正的好壞決定著網格質量的好壞。對復雜的模型來說,不修正幾何模型,會增加奇異單元的數目和單元的總數目,導致仿真分析周期變長,分析成本變大,甚至使仿真分析無法進行。該控制器的 PCBA上有成百上千個微小的孔和器件,殼體上有過密的硬點和線以及微小的倒圓角等,如果不修正幾何模型,在中等配置的HP工作站上無法完成分析。所以在劃分網格前,先對該控制器的幾何模型進行修正。幾何模型修正工作包括:去掉較小的倒圓角和圓孔;隱藏過密的曲線和硬點;切分不規則的幾何體;忽略微小電器件等。該控制器修正后的幾何模型如圖2、圖3、圖4所示。

3.2有限元網格劃分和單元類型選擇

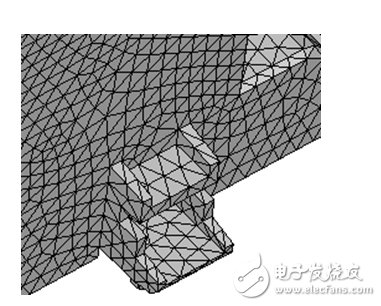

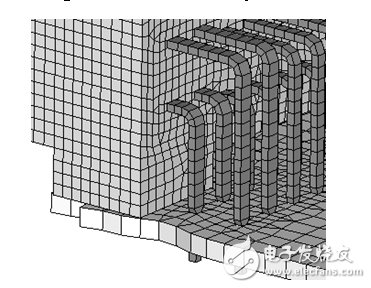

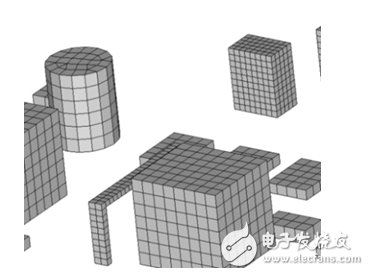

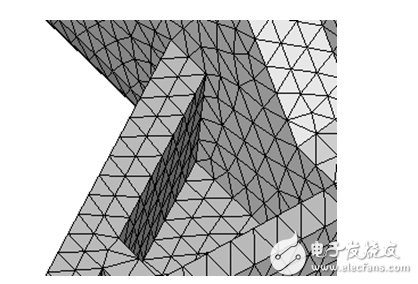

控制器的各部件均采用3D實體單元建模。其中PCBA由電路板、電容、電阻、天線、小電路板、插件,插針等部件組成,這些部件的形狀較規則,采用一階六面體單元建模,單元類型為C3D8R,需進行沙漏控制。上、下殼體的形狀比較復雜,用二階四面體進行建模,單元類型為C3D10M。模態分析時,不要使用一階四面體單元,因為一階四面體單元剛性偏強,容易導致模態頻率偏大(下文將會給出驗證)。根據這些原則劃分的網格如圖5、圖6、圖7、圖8所示。

圖5:上殼體的局部網格圖

圖 6:插件和PCB的網格圖

圖7:電容、芯片的網格圖

圖8:下殼體的局部網格圖

3.3邊界條件設定

對該控制器進行約束模態分析時,需固定安裝孔內側面上的所有節點。上殼體的卡槽與PCBA的間隙為零或者過盈配合的部分用Tie命令進行面對面的粘貼;下殼體的滑道和卡槽與PCBA的間隙為零或者過盈配合的部分用Tie命令進行面對面的粘貼;PCB上的較小的電容、電阻及芯片等器件與PCB直接進行面對面粘貼;為避免局部剛度過大對頻率和振型造成影響,把較大的電容、電阻、芯片及接插件等電器件的針腳位置的單元與PCB進行粘貼。后文中比對了較大電器件的針腳位置的單元粘貼到PCB上的粘貼方式與面對面直接粘貼到PCB上的方式對PCBA模態頻率的影響。證實了把較大電器件的針腳位置的單元粘貼到PCB上的粘貼方式更優越。

3.4材料參數

該型汽車電子控制器實物的總重205.4克,其中PCBA重為100.1克,殼體重為105.3克,有限元模型總重為 204.9克,其中PCBA模型重為99.5克,殼體模型重為103.9克,實物和有限元模型重量的相對誤差為1.0%。為了簡化計算,認為電路板具有一種等效材料參數,該等效參數是通過對PCB光板的拉伸試驗和測量對其測密度得到的。同樣認為較大的電器件也具有一種等效材料參數,其彈性模量和泊松比是參考普通芯片的材料得到的,密度是由芯片的總重量除以總體積得到的。各個部件的材料參數如表1所示。

表1:各部件的材料參數

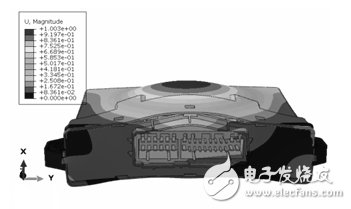

3.5仿真分析結果

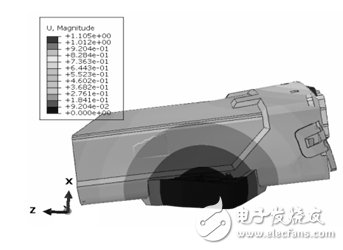

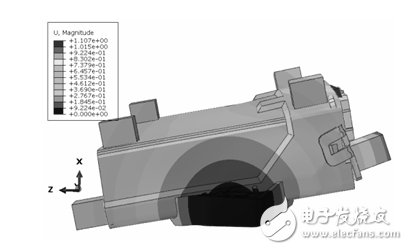

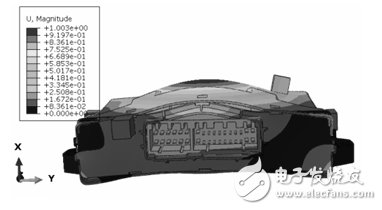

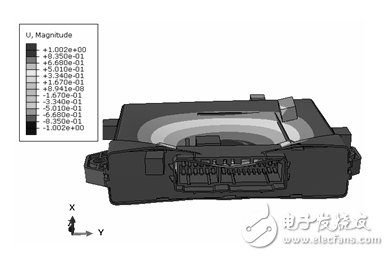

利用Abaqus軟件對該汽車電子控制器進行約束模態分析,得到的前三階模態頻率和模態振型如圖9、圖10、圖11所示。第一階固有頻率為172Hz,第一階振型為控制器沿兩個安裝耳中心點連線的前后振動;第二階固有頻率為262Hz,第二階振型為控制器殼體上下面的相向的凸凹振動;第三階固有頻率為 293Hz,第三階振型為控制器殼體上下面的相對的凸凹振動。

圖9 :第一階頻率:172Hz

圖10:第二階頻率:262Hz

圖11:第三階頻率:293Hz

4 模態實驗過程及結果

4.1模態試驗過程

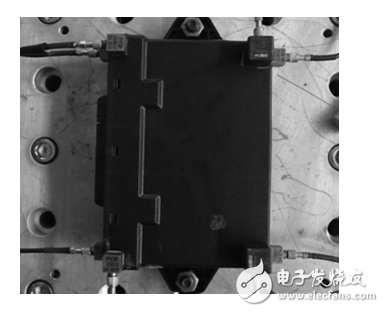

利用美國PCB公司的壓電式力錘和壓電式加速度計進行激勵、拾振。然后用LMS TEST.LAB 試驗采集分析系統進行數據采集和分析。試驗設置如下,采樣頻率為2048Hz,采樣帶寬為1024Hz,頻率分辨率為0.125Hz,激勵用力窗,響應是指數窗。

汽車電子控制器通過兩個安裝孔固定在基頻大于500Hz試驗臺上。采用了5傳感器布置方案(圖12)進行模型試驗。參照仿真分析結果發現,該傳感器布置方案漏掉了第一階扭轉模態。而采用8傳感器的布置方案(圖13)能測得第一階扭轉模態。

圖12 :5傳感器的布置方案

圖13: 8傳感器的布置方案

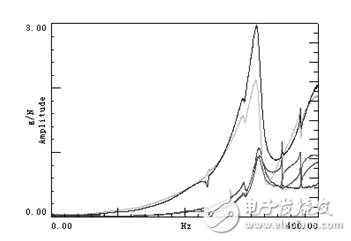

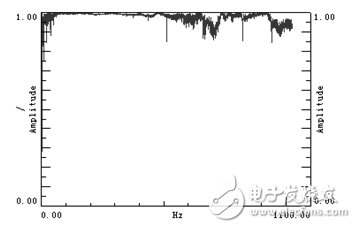

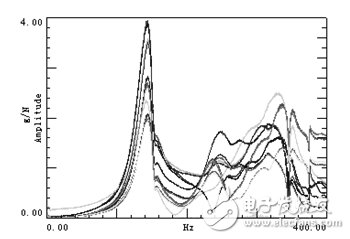

4.2典型的實驗結果

在5傳感器的試驗中,若干點的頻率響應函數如圖14所示。隨意選取一個測試點的相干函數如圖15所示。在有效帶寬的范圍內,相干函數接近1,可以判定頻率響應函數的可信度比較高。在8傳感器的試驗中,若干點的頻率響應函數如圖16所示。

圖14:若干點的頻響函數

圖15 :典型相干函數

圖16:若干點的頻響函數

利用LMS TEST.LAB軟件中的Time MDOF方法進行模態參數分析。根據所有測試點的頻率響應函數之和建立穩態圖,然后判定真實的模態頻率、阻尼和參預因子。利用該方法測得的該控制器的前三階模態頻率和振型如圖17-19所示。

圖17:第一階模態: 146Hz

圖18:第二階模態: 236Hz

圖19:第三階模態:287Hz

5 計算和試驗結果對比及分析

5.1仿真和試驗結果對比

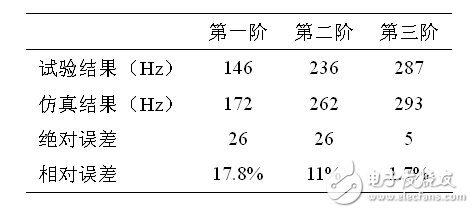

對比仿真分析和試驗得到的前三階振型,發現振型匹配很好;對比前三階頻率,發現最大相對誤差將近20%,如表2所示。根據以上對比結果,可以判定該試驗結果和仿真結果存在很大的誤差。為了驗證仿真分析方法是否可行,后文中將會對造成誤差的原因進行分析。

表2:仿真結果與試驗結果的對比表

5.2傳感器重量的影響分析

單個傳感器的重量為5克,控制器上布置多個傳感器時會引入很大的附加質量。于是在有限元模型中添加傳感器的模型,并在考慮單元類型等因素的前提下,重新進行模態仿真分析,算得的固有頻率和固有振型如圖20~圖22。

圖20 :帶傳感器的第一階模態:149Hz

圖21:帶傳感器的第二階模態:252Hz

圖22:帶傳感器的第三階模態:291Hz

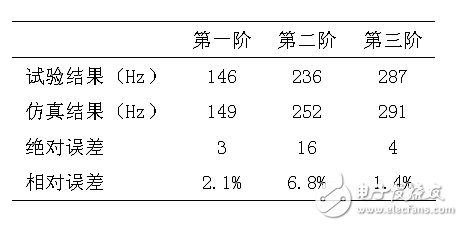

對比修正仿真分析和試驗得到的前三階振型,發現振型匹配很好;對比的前三階頻率,發現最大相對誤差保持在6.8%以下,如表3。根據以上分析結果,可以判定傳感器的重量是造成試驗和仿真誤差過大的主要原因。考慮傳感器影響時,仿真分析的可信度能夠達到93%以上,根據工程實際對可信度的要求,可以判定該仿真結果是控制器模態的真實反映。

表3:考慮傳感器的仿真結果與試驗結果的對比

5.3單元類型的影響分析

本小節對一階四面體單元是否適合在模態分析中使用進行驗證。一階四面體單元具有四個節點,邊是直線,面是平面,加載變形后邊和面仍要保持直線和平面。二階四面體單元由十個節點,邊可以是曲線,面可以是曲面,加載變形后邊和面可以是曲線和曲面。所以用一階四面體單元組成的網格模擬真實復雜的變形和應力場,具有一定的局限性。使用一階四面體單元和二階四面體單元對控制器下殼體進行約束模態分析。對比兩種情況下算得的前三階振型,發現振型一致;固有頻率結果如表4,對比表4中的數據,發現用一階四面單元算得的前三階模態頻率比二階四面體單元算得的前三階模態頻率都要高,并且一階四面體單元算得的模態頻率更偏離實驗結果。所以模態仿真分析不能使用一階四面體單元。

表4:一階四面體單元和二階四面體單元對比

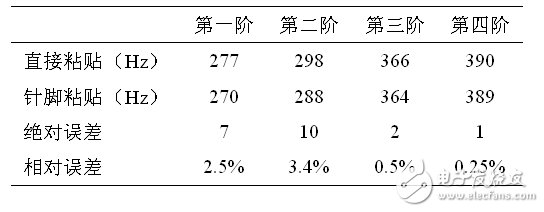

5.4 粘貼方式的影響分析

電器件直接面對面粘貼到PCB上的方式相比電器件針腳位置的單元粘貼到PCB上的方式會增大PCBA的局部剛性,對PCBA的自由模態有一定的影響。進行兩種粘貼方式下的PCBA的自由模態分析,得到的模態頻率如表5。對比兩種粘貼方式下的模態頻率發現,電器件直接面對面粘貼的方式的PCBA模態頻率偏大,證明了較大電器件直接面對面粘貼到PCB上的粘貼方式增大了PCBA的局部剛性,使得模態頻率變大。

表5:直接面面粘貼和針腳位置單元粘貼對比

6 結論

本文利用有限元軟件對某型汽車電子控制器進行了模態仿真分析,并用模態實驗驗證了模態仿真分析結果的可信度,得到以下結論:

1、高質量的網格是仿真分析順利進行的保障,并且能縮短仿真分析周期,要得到高質量的網格需去掉較小的倒圓角和圓孔,隱藏過密的曲線和硬點,切分不規則的幾何體,忽略微小的電器件等;

2、對該類控制器進行了模態仿真分析時,不要使用一階四面體單元,否則會導致模態頻率偏大,可以使用一階六面體單元(對其進行沙漏控制)和二階四面體單元。

3、對該類控制器進行了模態仿真分析時,較大的電容、電阻、芯片及接插件等電器件不能直接面對面粘貼到PCB上,否則會增大PCBA的局部剛性,可以把較大的電容、電阻、芯片及接插件等電器件的針腳位置的單元粘貼到PCB上。

按照文中的仿真建模方法既能提高計算效率又能保障計算結果有93%以上的可信度。

電子發燒友App

電子發燒友App

評論