車市不振,但新寶馬5系插混在上海熱賣,還需要加價才能買到。這款商務新能源轎車,2018年上半年銷售3103輛,在豪華品牌當中,獨占鰲頭。

新寶馬5系插混和燃油版一起柔性共線生產

新寶馬5系插混是寶馬集團在中國推出的第5款新能源汽車。但是,它并沒有專門的生產線。它是怎樣被生產出來的?8月2日-3日,小編參觀了新5系插混的出生地——華晨寶馬新大東工廠,見識了新5系插混和5系燃油車如何并線柔性生產。

華晨寶馬大東工廠

同平臺開發,大量共用零部件

全新寶馬5系插電式混合動力(530Le iPerformance),是在2017年廣州車展首發的。這是寶馬第二代5系插混,在5系長軸版基礎上打造,主要變化在于搭載了第三代eDrive系統結構。

動力系統自然和燃油版不同,采用了插電混動系統布置。驅動部分,由2.0升雙渦管渦輪增壓發動機及高效電動機組成。儲能部分,既有13kwh動力系統,也有一個46L油箱。此外還有車載充電模塊以供外接充電,以及混合動力系統電子模塊。

和燃油版對比可知,雖然是插混版,但兩車之間動力系統還是有很多共同之處。發動機雖然馬力不一樣,但都是2.0L渦輪發動機。變速箱都是八擋手自一體的采埃福變速箱。插混版變速箱中集成了電動機,但是和燃油車版比,只增加了13毫米。

采埃福變速箱

在外觀方面,全新5系插混和燃油版的差別也不大,包括以下幾點:雙側翼子板有i標識,后加油蓋上方和對側有eDrive專屬標識,迎賓踏板有eDrive標識,輪轂中間有藍色造型——都是裝飾件。能稱得上大部件的,就是藍色進氣格柵和駕駛員一側的充電口了。

新5系插混外觀和燃油版不同之處

內飾部分,儀表盤是插混版專用,操控臺部分按鍵為edrive獨有,其余和燃油版大體類似。配置方面,除了若干高配限量版5系插混配備了無線充電功能,其他的配置和全新5系家族裝備一致。

對比動力系統、外觀、內飾到配置,可見插混版和燃油版盡管是完全不同內核的車,但大量的部件完全一致或者類似,這是生產5系燃油版的大東工廠能夠并線生產插混版的前提。

專門研制動力電池包+就近生產

全新5系插混和新5系一樣,基于寶馬CLAR平臺。CLAR,即cluster architecture的簡寫,這是寶馬的后驅車平臺,所有寶馬旗下后驅底盤車型,都將出自這個平臺。

要保持后驅,傳動軸從前面連接到后橋,動力電池的布置成為難點。

動力電池包跨坐在傳動軸上

華晨寶馬動力總成系統開發部門項目經理周宇介紹,為了解決這個問題,設計師把動力電池放置在后排座椅下方,分為左右兩組,讓傳動軸以及高溫的排氣管在電池包下方通過,為動力電池包創造出了緊湊空間。

為此,寶馬創造了雙模組設計,由于兩個模組共用一個冷卻管路,管路中的冷媒還由車載電動空調制冷提供,系統空間得以更好的利用。當然,寶馬采用的CATL的高能量電芯也幫了忙。最后,96個電芯組成4個雙模組,分置傳動軸兩側,形成了高達111瓦時/千克能量密度的動力電池系統。

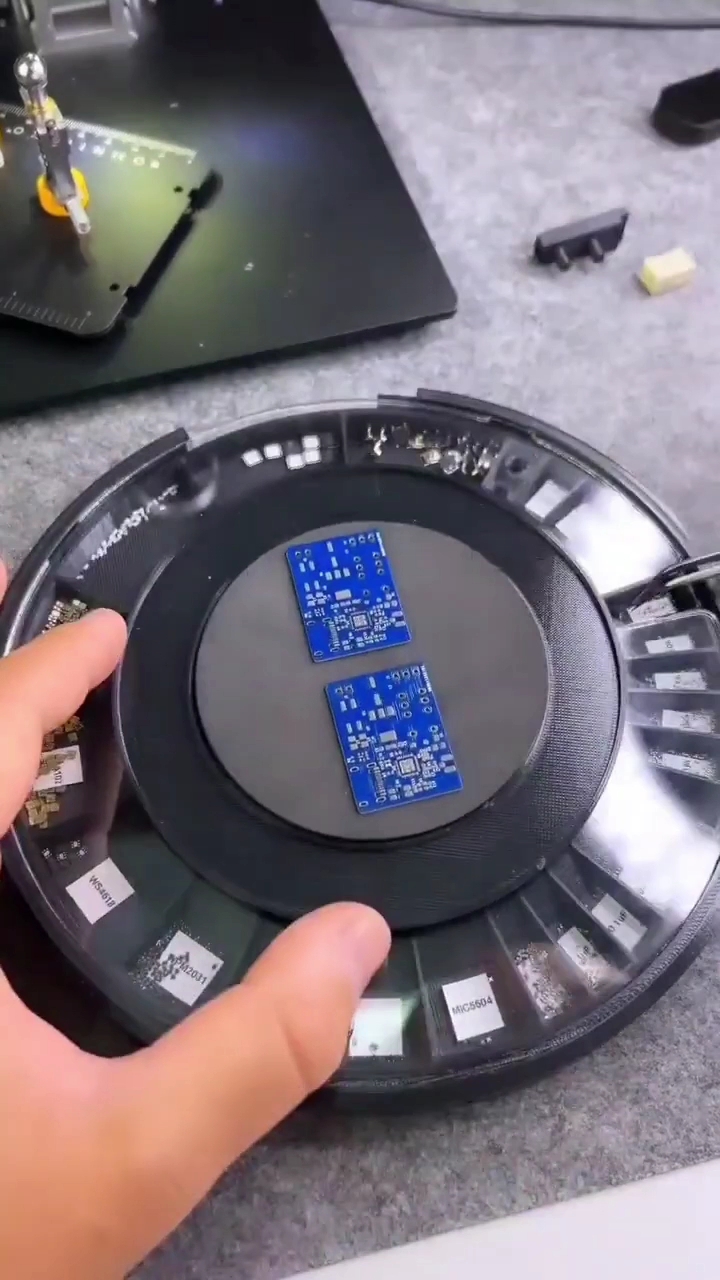

12個電芯組成單模組

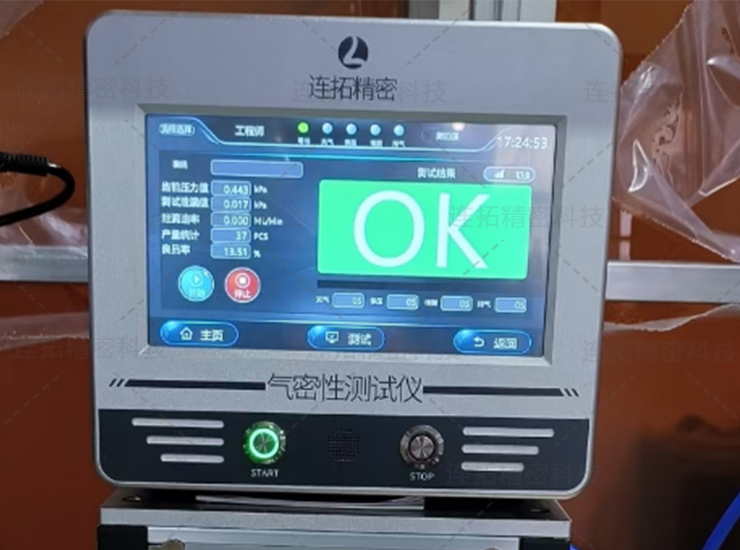

除了設計保證,動力電池系統供應也需要保證。華晨寶馬動力電池中心,還有生產及測試功能,與大東工廠同在沈陽,便利車型組裝。

華晨寶馬動力電池中心

華晨寶馬總裁兼首席執行官魏嵐德曾表示,“核心部件的生產和整車的生產之間的鏈條越短,我們越具備靈活性……我們的大東工廠負責生產BMW 5系,動力電池在鐵西生產,兩個工廠之間距離很近,這樣我們就可以隨時根據市場的需求決定我們生產多少電池,從而避免了一個很長的鏈條。”

柔性生產,一線雙車

研發、供應具備,只剩生產,這個任務由華晨寶馬沈陽大東工廠來完成。

大東工廠俯瞰

大東工廠是中國第一***馬工廠,寶馬在中國銷量最大的單一車型——5系長軸距即產自這里。大東工廠近幾年不斷擴展,2014年開始,在東北部擴建出一座具備完整四大工藝的新工廠,并于2017年5月19日正式開業,生產全新一代BMW 5系Li。

大東新工廠設計之初,就考慮了生產新能源汽車的問題。華晨寶馬汽車有限公司技術及生產高級副總裁恩格宏曾表示,華晨寶馬生產線的整體設計是極具前瞻性的,并且具有高度的靈活性,可以適應多種車型的共線生產。“舉例來講,我們的車身車間的生產線,可以瞬間轉換,來投產新能源車型。”

這種能夠并線生產燃油車、插混車乃至純電動車型的生產方式,寶馬命名為柔性生產。

對于插混和燃油版并線生產,挑戰比較大的是沖壓車間、車身車間和總裝車間。

在沖壓車間,5系和5系插混的車身部件在這里沖壓成型。車間內先進的沖壓機和機器人協作,能夠實現燃油版和插混版模具快速更換,用時僅需4分鐘。

在車身車間,工人根據車間物流提示,把插混車型獨特的后車身(連接動力電池)和左前翼子板也裝配到位。

帶充電口的左前翼子板

總裝車間將插混車型融合進了現有生產線,僅為此增加了三四個專門工位。在總裝車間的起始階段,通過燃油箱總裝工位,將插混車型的油箱先行裝入。

工人安裝油箱

在內飾線結束后,一個專門為插混車型設置的動力電池系統合裝工位在等待。燃油版車型直接跳過,待插混版車型經過,裝配工位工人利用吊裝機把動力電池包吊裝到升降臺上,再托舉到車身下方,對準托舉的同時,十幾個螺絲已經鎖定了電池包。裝配工人再打緊幾個螺絲,安插線束,用時不過幾十秒。動力電池包就宣告裝配結束。此后,車輛隨著吊裝帶繼續前行,前往下一個安裝工位。

動力電池安裝工位

問題是,工位上的工人是如何知道不同車型不同裝配需求的?據大東工廠高管介紹,華晨寶馬采用了智能物流管理系統(IPS-L),不僅區別不同動力的車型,甚至可以適應顧客定制化以及差異化的整車需求,滿足柔性并線生產方式。另外,車間員工也經過培訓和認證,可以在新能源車型和傳統燃油車輛上進行操作。

生產高效智能,寶馬品質不變

大東新工廠是寶馬全球生產體系的最新成員,因此采用應用“工業4.0”的設計理念和智能科技,各種生產、裝配、檢測、配送的黑科技應接不暇。

印象深刻的有幾個智能檢測技術。

在車身車間,大東工廠應用了激光掃描儀,首先對車身零件表面的尺寸進行掃描檢測,得到點云數據,通過與設計稿的3D數模的對比,可以得出車身尺寸狀態,從而檢出缺陷車身部件。

車身激光掃描檢測

涂裝車間采用了100%的ADD自動檢測系統,對噴涂結束后的白車身表面進行檢測,檢查是否有因為外部環境而造成的車身表面的缺陷。這一招,讓車身表面的缺陷識別率從原來的人工識別率65%上升到98%。

噴涂車間漆面檢測

在這樣智能高效的工廠里,新5系插混車型得以和5系長軸距版柔性共線生產,既充分利用了現有產線,降低生產制造成本,又能保證品質一如既往。于此反觀同業,如果燃油車的生產制造就比較差,我們不能指望他們造的新能源汽車就會好。

電子發燒友App

電子發燒友App

評論