近年來,隨著無線通信技術朝著高頻率和高速度方向迅猛發展,以及電子元器件朝著微型化和低功耗的方向發展,基于薄膜體聲波諧振器(Film Bulk Acoustic Resonator,FBAR)的濾波器的研究與開發越來越受到人們的關注。

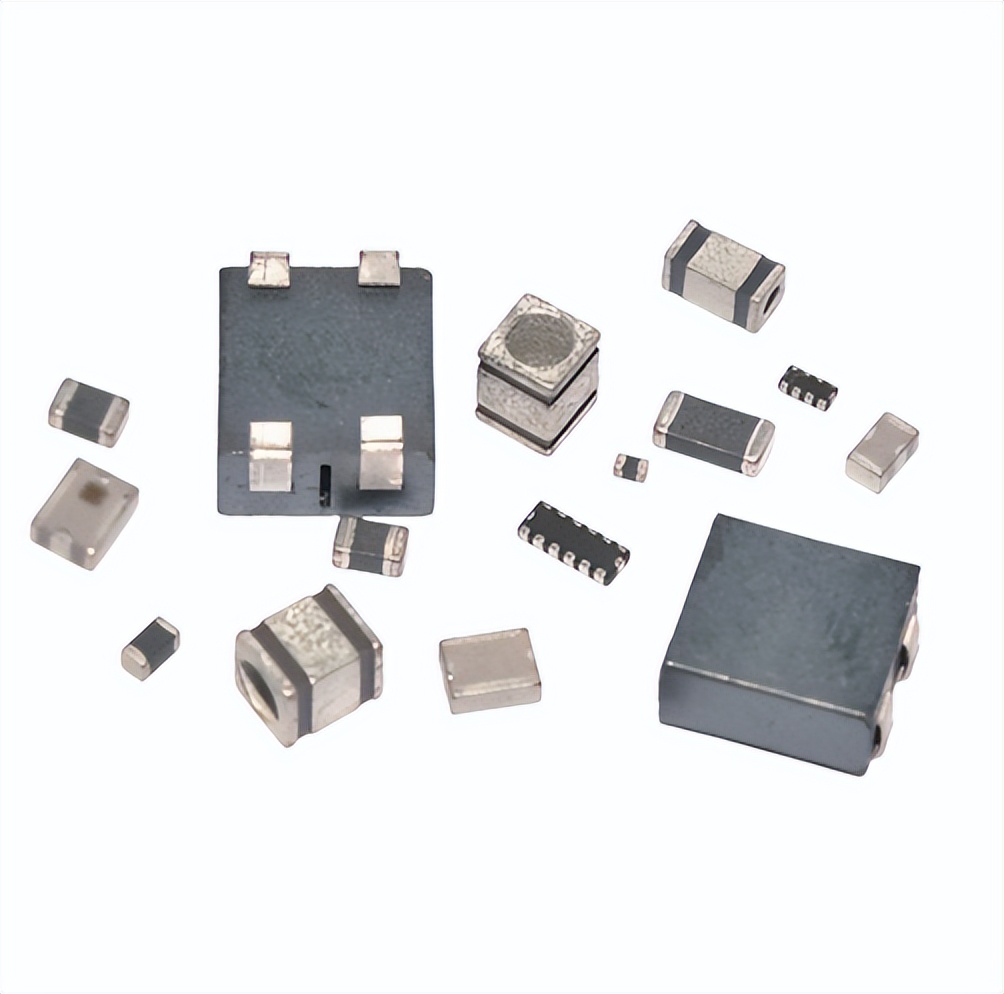

傳統的無線通信系統常常用到介質濾波器和SAW(Surface Acoustic Wave,聲表面波)濾波器。介質濾波器雖然有較好的性能,但體積大,不便于用到便攜式設備中;SAW濾波器體積小,目前雖得到廣泛運用,但仍存在工作頻率不高、插入損耗較大、功率容量較低等缺點;而FBAR濾波器既綜合了介質陶瓷性能優越和SAW體積較小的優勢,又克服兩者的缺點,其體積小、高Q值、工作頻率高、功率容量大、損耗低,是替代SAW濾波器的下一代濾波器,也是被業界認為最有可能實現射頻模塊全集成化的濾波器。

FBAR濾波器歷史背景

FBAR這一名稱源于體聲波(BAW,Bulk Acoustic Wave)。BAW的概念是20世紀60年代提出的,但直到1980年Lakin和Wang首次在Si芯片上制成基波頻率435Mhz的薄膜諧振器,才引起人們的注意。1990年,Krishnaswamy和Rosenbaum等人首次將FBAR結構濾波器擴展到Ghz頻段。

隨后,安捷倫公司(Agilent)經過長達10年的研究,終于成功在1999年研發出應用于美國PCS1900MHz頻段的薄膜腔聲諧振濾波器(size 5.8*11.8*1.8),同時正式提出FBAR的稱謂。并在2001年將其大規模量產。隨后美國的TFR公司、德國的英飛凌(Infineon)公司以及韓國的ANT公司也相繼推出了自己的FBAR產品。2002年,AgilentFBAR銷量即突破2000萬。Agilent在FBAR市場上的成功,帶動了FBAR技術的迅速發展。在2005年,安捷倫公司因戰略調整,將半導體事業部正式更名為Avago,并于次年突破了2億只的出貨量,這對于Avago而言,無疑是個值得紀念的里程碑。

安捷倫和Avago在FBAR濾波器市場上的巨大成功,迅速推動了FBAR技術的發展。之后的英飛凌、飛利浦、富士通Media Device公司和宇部興產公司也相繼推出自己的FBAR濾波器產品。德國市場調研機構Wicht Technologie Consulting(WTC)對未來幾年FBAR的市場前景做出了非常樂觀的估計。

FBAR濾波器工作原理

FBAR是一種基于體聲波(BAW)的諧振技術,它是利用壓電薄膜的逆壓電效應將電能量(信號)轉換成聲波,從而形成諧振。

如圖所示,當一直流電場加于材料的兩端時,材料的形變會隨著電場的大小來改變,而當此電場的方向相反時,材料的形變方向也隨之改變。“當有一交流電場加入時,材料的形變方向會隨著電場的正及負半周期作收縮或膨脹的交互變化”這種稱之為逆壓電效應。

FBAR諧振器的典型結構圖

與SAW不同,這種振動發生于壓電材料的體腔內,因此能承受更大的功率。這也是FBAR技術優于SAW的一個原因。

壓電薄膜層在交變電場下產生的振動

這樣的振動會激勵出沿薄膜厚度方向(C軸)傳播的體聲波,此聲波傳至上下電極與空氣交界面反射回來,進而在薄膜內部來回反射,形成震蕩。當聲波在壓電薄膜中傳播正好是半波長的奇數倍時形成駐波震蕩。

V=f*λ=f*2d,由于聲波波長比電磁波短得多,因此,給點頻率下由聲波形成的諧振器將比由電磁信號形成的諧振器小幾個數量級,d為壓電層厚度,可知一般壓電層厚度在幾個微米以下,SAW工藝中叉指電極的指寬與間隙與工作頻率成反比,增加其光刻難度,限制其使用頻率。

聲波在上下界形成串聯諧振

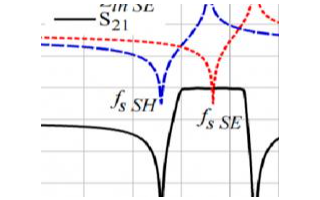

在某交變電壓V(fs)作用下,其極化向量P與電場E同相位,聲波在上下界形成串聯諧振,此時體聲波諧振器的電學阻抗呈最小值。

在某交變電壓V(fp)作用下,其極化向量P與電場E反相位,聲波在上下界形成并聯諧振,此時體聲波諧振器的電學阻抗呈最大值。頻率fp處聲波損耗最小因此該聲信號能順利傳輸通過。

用以表征體聲波諧振器性能的參數,除了上面所述的諧振頻率f(fs,fp)之外,還有有效機電耦系數Keff2和品質因數Q,Keff2和Q分別定義為:

有效機電耦合系數Keff2用來表示體聲波諧振器串聯諧振頻率fs和并聯諧振頻率fp的相對頻率,同時也表示薄膜體聲波諧振濾波器的帶寬,Keff2越大,則諧振器構成的濾波器的帶寬也越大,Keff2主要由壓電薄膜的材料參數決定。

品質因素(Q)可用來判斷諧振器聲波損失的情形;主要有兩個原因會造成聲波的損失:

第一是薄膜本身品質的好壞。一般來說,成長品質不好的薄膜會有高應力、高密度的晶界以及大量的缺陷和雜質,這些缺陷都會造成聲波的散射,因而減低品質因素。而高聲波波速的材料,由于聲波在傳遞時不易被吸收,因此有較高的品質因素。

第二是薄膜的表面粗糙度。電極和壓電薄膜表面粗糙度大,會造成聲波的散射損失以及電極的電損失(Electrical Loss),而造成品質因素的降低。因此,對于體聲波諧振器元件來說,只要是聲波傳遞的路徑,不論是壓電層或是反射層,各層薄膜的成長品質都會影響整體元件的品質因素。

三種FBAR結構

現在主流的FBAR結構主要有三種:空氣隙型、硅反面刻蝕型和固態裝配型。

1、空氣隙型

此種FBAR是基于MEMS的表面微加工技術(surface micromachining),在硅片的上表面形成一個空氣隙以限制聲波于壓電震蕩堆之內。通過先填充犧牲材料最后再移除之的方法制備空氣腔以形成空氣一金屬交界面。此方法可以傳統的硅藝兼容。

2、硅反面刻蝕型

此種FBAR是基于MEMS的體硅(Si)微加工技術(bulk micromachining),將Si片反面刻蝕。在壓電震蕩堆的下表面形成空氣一金屬交界面從而限制聲波于壓電震蕩堆之內。此技術的缺點是由于大面積移除Si襯底,導致機械牢度降低。

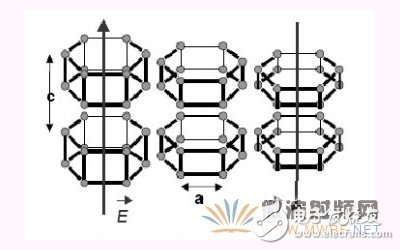

3、固態裝配型結構

此種FBAR是采用布拉格反射層技術限制聲波于壓電震蕩堆之內。由一層四分之一波長厚度的高聲學阻抗材料和一層四分之一波長厚度的低聲學阻抗材料交替構成。層數越多則反射系數越大,制得的器件Q值也越高,但無論如何其反射效果終不如前兩種結構的反射效果好,故基于布拉格反射層的FBAR其Q值不如前兩者高。

FBAR器件的制備

理想的空氣隙型FBAR為三明治結構,即上電極/壓電層/下電極,在硅表面和FBAR的下電極表面之間刻蝕出一個空氣隙以形成空氣界面。實際的空氣隙型FBAR諧振器包括上電極/壓電層/下電極/支撐層,在硅表面和支撐層下表面之間刻蝕出一個空氣隙以形成空氣界面,從而在FBAR基片上下界面形成空氣反射層,在二個空氣界面之間形成駐波,將聲波能量限制在FBAR基片中。

下面我們看看空氣隙型FBAR器件的制備流程。

1. 在準備好的硅片上表面蝕刻一凹槽(空氣隙),然后再沉積一層薄的SiO2緩沖層,用來保護硅襯底。

2. 填充犧牲層,如Ti,磷石英玻璃PSG

3. 利用化學機械拋光表面,去掉多余犧牲層

4. 淀積下電極,光刻成所需圖形,然后用反應射頻磁控濺射淀積高C軸取向的壓電薄膜ALN

5. 使用RIE刻蝕技術刻蝕壓電薄膜,形成將底電極引出的通孔

6. 淀積上電極,光刻形成所需圖形

7. 腐蝕去除犧牲層,形成空氣隙

適用于FBAR的材料分析

目前應用于FBAR壓電薄膜的材料主要有ALN、ZnO和PzT,金屬電極的材料有Mo、A1等,布拉格反射層的材料有w、si02、ALN等。

選擇壓電薄膜的材料時有幾個必須考慮的參數:

表1 壓電材料參數表

Tab.1 Comparison of piezoelectric materials for FBAR

(1)壓電耦合系數Kt,決定了電能和機械能之間的轉換比例,也決定了基于FBAR的射頻濾波器的帶寬

(2)相對介電常數εr,和電極面積、壓電薄膜厚度一起決定著FBAR的電學阻抗值,高的介電常數可以減小FBAR的尺寸

(3)聲速v。根據v=f*λ在頻率一定時,聲速愈小,則器件的厚度和尺寸愈小

(4)材料固有損耗。損耗小則濾波器的插入損耗亦小,目前ALN和ZnO已成功應用于FBAR濾波器,基于PzT的FBAR濾波器因損耗過大而尚未有商業化的產品推出。ALN損耗最小。

(5)溫度系數。溫度系數影響著振蕩頻率隨溫度變化的漂移,ALN的溫度系數較ZnO低許多。

(6)熱導率。熱導率高則功率容量大。ALN的熱導率極好。

(7)化學穩定性。化學穩定性影響到器件在潮濕環境中的可靠性,ALN要比ZnO穩定得多。

此外,鋅、鉛、鋯等材料對于CMOS工藝來說是很危險的材料,因為它們會嚴重地降低半導體中載流子的壽命,而ALN不存在這一問題。

薄膜的制備也是不容忽視的問題。所以,綜合各方面考慮,ALN是比較適合的壓電材料,雖然乍看上去不如ZnO和PZT。

至于電極材料的選擇,以低損耗高聲速為原則,ZnO優于AL,而且ZnO和ALN薄膜之間不會形成像AL和ALN薄膜之間的無定形層。

結語

近年來,隨著壓電薄膜材料制備手段的完善、半導體工藝技術的發展,FBAR相關技術也得到了快速發展。FBAR可以制成高性能濾波器、雙工器、振蕩器等多種射頻集成微波器件和高靈敏傳感器等。FBAR是目前唯一可以與RFIC以及MMIC集成的射頻濾波器解決方案,且FBAR能以更低的價格提供更有益的性能,具有很強的市場競爭力。在下一代無線通信系統和無線接入領域,FBAR器件將會有更廣闊的市場前景。

電子發燒友App

電子發燒友App

評論