0 概述

由Ge、Si、Ⅲ-V化合物半導體等材料制成的,工作在微波波段的二極管、晶體管稱為微波器件。微波即波長介于1m~1mm之間的電磁波,相應頻率在300MHz~300GHz之間。微波半導體器件在微波系統中能發揮各方面性能,歸納起來為微波功率產生及放大、控制、接收3個方面。對微波功率器件要求有盡可能大的輸出功率和輸出效率及功率增益。 進入20世紀90年代后,由于MOCVD(金屬有機化學氣相淀積)和MBE(分子束外延)技術的發展,以及化合物材料和異質結工藝的日趨成熟,使三端微波器件取得令人矚目的成就,使得HBT(異質結雙極型晶體管)、MESFET(肖特基勢壘場效應晶體管)以及HEMT(高電子遷移率晶體管)結構的各種器件性能逐年提高。與此同時,在此基礎上構成的MMIC(單片集成電路)已實用化,并進人商品化階段,使用頻率基本覆蓋整個微波波段,不僅能獲得大功率高效率而且,噪聲系數小。隨著微波半導體器件工作頻率的進一步提高,功率容量的增大,噪聲的降低以及效率和可靠性的提高,特別是集成化的實現,將使微波電子系統發生新的變化。表1列出了幾種主要的三端微波器件目前的概況。

表1

微波三端器件概況

1 HBT功率微波器件的特性及設計要點

微波雙極型晶體管包括異質結微波雙極型晶體管和Si 微波雙極型晶體管。Si器件自20世紀60年代進入微波領域后,經過幾十年的發展,性能已接近理論極限,并且其理論和制造已非常成熟,這可為后繼的第二代、第三代器件借鑒。HBT主要由化合物半導體或合金半導體構成,需要兩種禁帶寬度不同的材料分別作為發射區和基區,寬帶隙材料作發射區,窄帶隙材料作基區。當為DHBT(雙異質結雙極型晶體管)時,集電區與基區材料帶隙也不相同。為更加有效地利用異質結晶體管的特性,其結構也不再是普通的平面結構,而是采用雙平面結構。

1.1 材料的選取及特性

雖然大部分微波功率器件被Ⅲ-V化合物功率器件占據,但Ⅲ-V化合物HBT在目前也存在著可用頻率范圍小、材料制備及工藝成本高,器件在這些材料上的集成度不高,機械強度小以及在大功率情況下熱不穩定現象嚴重,并可能造成發射結陷落和雪崩擊穿,以及晶格匹配和熱匹配等問題。

InP自身具有良好的特性,與GaAs相比,擊穿電場、熱導率、電子平均速度均更高,而且在異質結InAlAs/InGaAs界面處存在著較大的導帶不連續性、二維電子氣密度大,溝道中電子遷移率高等優點,決定了InP基器件在化合物半導體器件中的地位和優異的性能。隨著近幾年對InP器件的大力開發和研制,InPHBT有望在大功率、低電壓等方面開拓應用市場,擁有更廣的應用領域。

1987年Lyer.S.S和Patton.G.L等首次發表了用MBE技術成功地研制出Si0.88Ge0.l2基區HBT,使SiGe合金受到關注。由于近年來的研究,基于SiGe的HBT器件很好地解決了材料問題, 因其與SiCMOS器件工藝的兼容性,使得SiGe HBT能夠高度集成,而且由于材料的純度與工藝的完善,使其具有比Ⅲ-V化合物HBT更小的1/f噪聲。SiGe合金的帶隙可根據組分的變化自由調節,且其電子、空穴的遷移率比Si中的高,由于比硅單晶器件有更好的性能,SiGe與目前的硅超大規模集成電路制造工藝的兼容性使其在成本與性價比方面具有極大的優勢,因此SiGe被看作是第二代器件材料,受到廣泛重視。由于Si和Ge有高達4.2%的晶格失配,則必須在低溫下才能生長出高質量的SiGe/Si異質結,并且Ge組分越小熱穩定性就會越好。

1.2 器件的設計

功率微波晶體管不僅工作頻率高,而且承受的功率大,即要求有大的電壓和電流容量。提高電流容量需增加發射極總周長,并防止大電流下的發射結注入效率下降,避免有效基區擴展效應和發射極電流集邊效應等。從頻率和功率兩方面考慮則可用增益帶寬乘積來表示:

其中GTM是增益,f是帶寬,f T是特征頻率,le為發射極寄生電感,rb是基區電阻,CC是集電極電容。

故要減小結面積以減小電容CC,并減小rb。HBT理論(利用半導體材料帶隙寬度的變化及其作用于電子和空穴上的電場力來控制載流子的分布和流動)的提出很好地解決了這些問題。由于HBT晶體管發射區材料的禁帶寬度比基區大,對npn型HBT,其寬禁帶的發射區勢壘阻礙了基區空穴的注入,因而可在注入比不變的情況下提高基區摻雜濃度,降低基區電阻。

采用選擇再生長技術可將其基區電阻rb縮小4倍,同時利用非晶InGaAs緩變基區使通過再生長的基于GaAs的HBT獲得更低的rb、CC,從而獲得更高的fmax,這樣可擴大Ⅲ-V化合物器件的頻率范圍。這些器件有26GHz HBT,輸出功率為3.63W,功率效率(PAE)為21%;35GHz HBT,輸出功率為1W,效率為29%等。此外,我國中科院做電子研究所利用發射極金屬掩蔽進行內切腐蝕的方法研制成自對準InGaP/GaAs HBT,其特征頻率(fT)達到54GHz。

由于熱傳導的二維、三維效應,晶體管的結溫不處于統一溫度,而是隨位置變化的。在微波功率管中,這種現象更加明顯,究其原因主要有:① 微波應用中,發射極與基極的線條更細、發射極間距更小、熱偶合更加顯著;②為提高微波和功率性能,集電極電流密度很大,因而功率密度更高;③為獲得更大的 功率和充分利用芯片面積,器件有源區的面積也不斷增加,器件的中心區域熱流趨近一維傳導,而邊緣則是二維、三維導熱;④發射極電流密度對溫度的正反饋,電 流集中于中心區域。所以中心與邊緣溫度相差很大,嚴重時可達幾十度,導致器件的可靠性下降。實驗表明,低摻雜的外延層不僅能作為鎮流電阻,而且還能非常有 效地降低發射極電流集邊效應,大大提高了器件可靠性,此法主要是減弱發射極電流密度對溫度的正反饋效應,不能改變熱流的二維、三維效應。采用不等間距和不等發射極條長設計或發射條的間斷設計 (即在器件的中心區邊緣發射條斷開,并空出此區域,因而在此區域沒有功耗)可獲得結溫一致的晶體管。2003年蔡勇等人的模擬數據表明,采用功率密度非均勻設計可整體提高微波功率晶體管器件的可靠性。

對于Si/SiGe/Si的器件的設計,可采用雙平面結構。與小功率微波HBT器件相比,微波功率器件的發射結大小的特性并不是最重要的。器件設計的目標是大功率和高速度,即對于SiGe HBT來說既要有大的輸出功率,又要有高的微波波段響應頻率,這兩方面是互相限制的,所以當器件用作功率放大器時其特性可用最高振蕩頻率來衡量,即:

為了提高器件的頻率響應,采用了豎直和外延結構優化組合設計方法來達到高的,fmax值。對于SiGe HBT,Ge的含量必須很好設計,這有利于提高器件的性能。最大的Ge成分是在E-B結一邊,然后向B-C結漸變降低,是最合適的選擇,當前的研究表明35 at%左右(<40 at%)的Ge含量可使少子在基區的遷移率達到最大。

作為功率器件,基區要求高摻雜,可降低基區電阻,并可產生良好的歐姆接觸,從而降低接觸金屬的寬度,并能使基區寬度進一步縮小,這可提高頻率特性(在不考慮基區穿通的情況下)。高摻雜將降低載流子遷移率。但根據

基區摻雜濃度的增加帶來的好處超過了載流子遷移率下降的弊端。集電區厚度及摻雜濃度的設計對功率微波晶體管來說最為重要,因為它將影響器件的熱效應和速度,采用厚的輕摻雜的集電區有利于提高fmax,同時也會降低熱效應,這給器件功率特性(即減小了集電結電流密度)帶來不利影響。雖然厚集電區會使τc增加而使fT下降,但它帶來的好處(降低CC和熱效應以及有大的擊穿電壓和好的線性度)也超過了使fT下降的不良影響。在一般情況下,SiGe微波功率HBT的基區摻雜濃度在1020cm3數量級,集電區摻雜濃度在3×1016cm3左右。Ge的含量在合金中占30 at%。

2 MESFET功率微波器件的特性及設計要點

2.1 材料的選取及特性

在上個世紀70年代后期,GaAs單晶及外延技術獲得突破,GaAs肖特基勢壘柵場效應晶體管(MESFET)得以成功制成。GaAs材料的電子遷移率比Si的高7倍,且漂移速度快,所以GaAs比Si具有更好的高頻特性,并具有電路損耗小、噪聲低、頻帶寬、動態范圍大、功率大、附加效率高等特點,而且GaAs是直接帶隙,禁帶寬度大,因而器件的抗電磁輻射能力強,工作溫度范圍寬,更適合在惡劣的環境下工作。由于GaAs器件具有以上優點,GaAs MESFET已幾乎占領了微波應用的各個領域。

20世紀90年代中后期對于SiC材料的研究表明,它的性能指標比GaAs器件還要高一個數量級。SiC具有下列優異的物理特點:高的禁帶寬度(4H-SiC,3.2eV),高的飽和電子漂移速率(2×107cm/s),高的擊穿強度(4×106V/cm),低的介電常數和高的熱導率(4.9W/cm·k)。上述這些優異的物理特性,決定了SiC在高溫、高頻率、高功率的應用場合是極為理想的半導體材料。在同樣的耐壓和電流條件下,SiC器件的漂移區電阻要比Si低200倍。其功率密度是Si和GaAs的3~4倍,熱導性能是Si的3倍,是GaAs的10倍。用SiC材料制造的MESFET的射頻(RF)功率密度達到4.6W/mm,功率效率(PAE)達到65.7%,擊穿電壓超過100V,SiC的型體非常多,在半導體應用時4H-SiC和6H-SiC由于單晶生長工藝的成熟以及較好的重復性而應用較廣,目前已商品化,尺寸也由25mm增大到50mm,75mm的晶元也有樣品展出,產品目前主要來自于美國的Cree公司。

2.2 器件的設計

SiC器件由于過去缺乏高質量的大SiC襯底而受到限制,體SiC的最大缺陷是微管 (材料中0.5~lμm直徑的空洞)。Cree公司在這方面取得了大的進展,制造出4H-SiC晶片微管密度

是柵源間溝道電阻,RS、RG分別為源、漏集總電阻,ls源引線電感,RGS是柵源電阻,Cdg是漏柵電容。效率定義為射頻輸出功率PO和直流功率PD之比,即?=P0/PD。為了獲得大的輸出功率,主要是增大漏源電流和提高漏極的偏置電壓,亦即提高漏源擊穿電壓,提高功率增益則要求提高截止頻率fT,減小各項寄生參數。

通過以上資料及數據不難看出, 功率微波MESFET要求在更高的微波頻率下輸出盡可能大的功率,以達到大的功率增益和高的效率,因此必須對其結構及工藝上進行研究:

(1)采用多層同質外延結構,即SI-SiC/n-/n/n+或SI-GaAs/n-/n/n+4層結構,如圖1所示,n-高阻緩沖層有利于提高擊穿電壓,n+層有利于RS、RD的減小,有源層厚度為0.3~0.5μm,摻雜濃度為1016~1017cm3。

(2)采用腐蝕凹柵結構,在柵下有源層腐蝕出0.1~0.15μm凹槽,在槽中再淀積柵極,當柵極加上足夠反向柵偏壓時,溝道區電壓降增加,漏端電場相對減小以抑制高場籌雪崩現象發生,提高了擊穿電壓。

(3)增 加柵寬及柵源極總周長,平面圖形采用梳狀及網狀結構,以增加溝道總截面,提高最大飽和漏電流。采用多柵條多單元并聯工作,即將有源區分成若干個,適當增加 柵極壓焊點,這樣既可滿足總柵寬,又能控制單個柵的寬度,還能降低柵饋電感和柵電阻。減小熱阻以利散熱,主要方法是減薄外延層厚度。

3 HEMT功率微波器件的特性及設計

HEMT被公認為微波/毫米波器件和電路領域中最有競爭力的三端器件,它不僅具有優異的低噪聲特性,而且具有出色的功率性能。1969年IBM公司的L.Esaki和R.Tsu提出了"調制摻雜"概念,認為如將載流子在空間上與其母體的電離雜質分開,并使之局限在一極小的區域內(量子阱)作二維運動,由于量子阱中的載流子避免了與其母體雜質的散射,就能獲得很高的遷移率。1978年,Bell實驗室的R.Dingle首次報道了用MBE生長的調制摻雜異質結構,并證實了具有高密度、高遷移率的二維電子氣(2DEG)的存在。1980年日本富士通公司研制出第一只HEMT,因其它具有超高速性能以及吸引人的功率密度而受到世人矚目。且其短溝道效應很小,制造步驟少,性能均勻穩定。目前,由于HEMT器件研究和工藝的日趨成熟,在國外(美國、日本等)已有高性能的產品走向市場。

3.1 材料的選取及特性

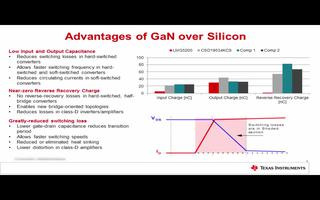

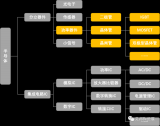

對于HEMT功率器件,比較成熟的是基于AlGaAs/GaAs的器件。InPHEMT已成為毫米波高端應用的支柱產品,器件的fT、fmax分別達340GHz和600GHz,代表著三端器件的最高水平。目前最吸引人的材料是AlGaN/GaN,它比前者有更好的微波功率特性,如圖2所示。GaN材料的研究與應用是目前全球半導體研究的前沿和熱點,是研制微電子器件的新型半導體材料,并與SiC、金剛石等半導體材料一起被譽為是繼第一代Ge、Si半導休材料、第二代GaAs、InP化合物半導體材料之后的第三代半導體材料。它具有寬的直接帶隙、強的原子鍵、高的熱導率、化學穩定性好(幾乎不被任何酸腐蝕)等性質和強的抗輻照能力,在高溫大功率器件和高頻微波器件應用方面有著廣闊的前景。圖3示出了GaN電子器件的性能與GaAs和SiC MESFET的比較,從圖中可以很好地看到GaN基電子器件具有很好的應用前景。GaN是極穩定的化合物,又是堅硬的高熔點材料,熔點約為1700℃,GaN具有高的電離度,在Ⅲ-V族化合物中是最高的(0.5或0.43)。在大氣壓力下,GaN晶體一般是六方纖鋅礦結構。它在一個味胞中有4個原子,原子體積大約為GaAs的一半。因為其硬度高,又是一種良好的涂層保護材料。

GaN的電學特性是影響器件的主要因素。未有意摻雜的GaN在各種情況下都呈n型,最好的樣品的電子濃度約為4×10/cm3。一般情況下所制備的P型樣品,都是高補償的。很多研究小組都從事過這方面的研究工作,其中中村報道了GaN在室溫和液氮溫度下最高遷移率數據分別為μn=600cm2/v·s μn=1 500cm2/v·s,相應的載流子濃度為n=4×1016cm3。和n=8×1015cm3。近年報道的MOCVD沉積GaN層的電子濃度數值為4×101616cm3、<1016cm3;等離子激活MBE的結果為8×1017cm3、<1017cm3。未摻雜載流子濃度可控制在1014~1020cm3范圍。另外,通過P型摻雜工藝和Mg的低能電子束輻照或熱退火處理,已能將摻雜濃度控制在1011~1020cm3范圍。

對于HEMT器件,要求材料是具有寬禁帶、高熔點、高擊穿電場的半導體材料,并能有很好的晶格匹配和小的熱膨脹失配系數,這一點是非常重要的。

3.2 器件的設計

在設計上,襯底材料多采用半絕緣SiC或藍寶石,但考慮功率器件的散熱問題,SiC襯底更具優勢。在晶格匹配上可增加一層A1N緩沖層;為了降低有源層的雜質散射則可增加一層低摻雜的緩沖層。另外需考慮n-AlxGa1-xN有源層厚度,載流子的濃度以及在AlxGa1-xN中Al的組分,空間隔離層的厚度,I-GaN有源層的載流子濃度,2DEG濃度及電子遷移率。在結構因素中主要考慮柵長、柵寬、源柵間距和漏柵間距等,其次是接觸,主要包括源漏歐姆接觸金屬及其接觸性能和柵肖特基接觸金屬及其與AIGaN/GaN接觸特性,目前所用的接觸金屬主要是Au/Pt/A1/Ti多層金屬和Ti/A1 A1GaN。在對其參數的優化中與MESFET一樣,要減小柵長L,增大柵寬WD。通常器件都以單位柵寬衡量,這樣減小柵長就是器件參數優化的關鍵。此外還要在工藝允許的條件下最大限度地減小柵源和柵漏間距以減小Rg和RD。目前已經報道了6.8W、10GHz A1GaN/GaN HEMT(柵長0.45μm、fT=28GHz、fmax=114GHz、Igd=0.680A/mm、gm=200ms/mm)。現在對HEMT器件有了很多新的結構,對器件性能也做出了很大的改進,這些改進的器件有如PHEMT、InPHEMT、

MOSHFET、DHFET等。目前,用HEMT制作的多級低噪聲放大器和功率放大器已廣泛用于衛星接收系統、電子系統及雷達系統。

4 國內現狀及與國外差距、未來展望和總結

我國在GaAs MESFET的研制方面起步較早,經過十幾年的努力,目前所達到的水平為C波段8W、15GHz 1W、18GHz 1W,并已商業化。而HBT和HEMT器件及其材料的研制方面起步較早,且由于設備條件差,所以器件性能也較差,大多數的器件只是處于試驗階段。目前,國家各重點實驗室已成功研制出高性能的HBT和HEMT,填補了我國在這方面的空缺,只是還沒能夠形成產業化。

經過30多年的研制和發展,我國在半導體微波器件領域取得了很大的成績,但與國外先進水平相比,仍然存在相當大的差距。對SiC晶元的制備我國尚為空缺,實驗的材料均來自于美國的Cree公司,而GaN器件也剛剛起步,其工藝正在探索研究中,主要是由于受AlGaN/GaN 2DEG材料的來源限制。器件的研制和生產方面與國外的差距是多方面的,歸納起來包括以下幾方面:

(1)投資強度不夠。半導體制造工藝需要的設備大都要求先進的現代化設備,需要投人相當大的資金,由于我國的國力的原因,在投資方面跟不上美、日及西歐等國家。同時由于我國的基礎工業的落后也導致了半導體產業的落后。

(2)材料研究落后。材料是器件的重要基礎,材料的特性直接影響器件的性能參數。廣泛掌握材料特性和對材料質量全面了解是器件成功的關鍵。雖然我國進口了先進的MBE、MOCVD設備,但材料生長技術仍有待提高。

(3)工藝設備的落后。由于半導體設備的投資相當大,而我國的大多數設備都靠從國外進口,主要是Si工藝生產線,而Si材料已不能滿足未來對微波功率器件的要求,新材料的制備需要新的生產線及新的工藝。

未來器件的發展會集中在新材料、新工藝、新結構、互連技術等方面,而新材料則是重點。由于對器件的設計從"摻雜二程"轉入"能帶工程",因此對半導體材料需要革命性的革新,而這正是目前器件及IC技術突破的瓶頸。對于微波功率器件,需要找到寬禁帶、高熱導率、高電子遷移率、高的擊穿強度、低介電常數的材料,同時 由于異質結的應用,必然會有晶格失配現象,故還需要有最小的晶格失配系數。

由于SiGe與Si工藝的兼容性,我國應首先在SiGe合金的制備及SiGe/Si異質結特性的研制和HBT結構的研制上取得突破,這可利用現成的Si工藝生產線實現產業化,從而實現第一代材料與第二代材料的平穩過渡。在其他新型材料(SiC、GaN、InP等)的研制和開發方面可采取開發與引進并行的策略逐步推進產業化進程,追趕國外先進水平。

化合物半導體器件中最有代表性、最能完美地顯示異質結結構特點的超高速器件是高電子遷移率晶體管(HEMT)和異質結雙極晶體管(HBT)。HEMT不僅可獲得超高頻、超高速,還具有低的高頻噪聲。HEMT是平面結構,而HBT是非平面結構,工藝上比HEMT難度大,但可獲得高的輸出功率。對微波功率器件的研究除了要尋找更好的半導體材料和對材料特性進行改進外,還要有十分完備的工藝支持。

電子發燒友App

電子發燒友App

評論