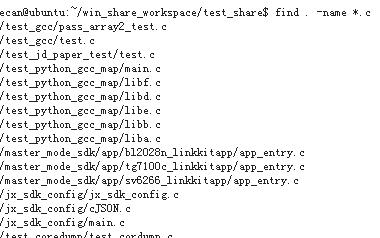

穿透式與上發光型OLED結構

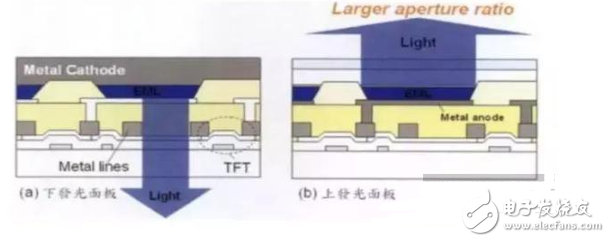

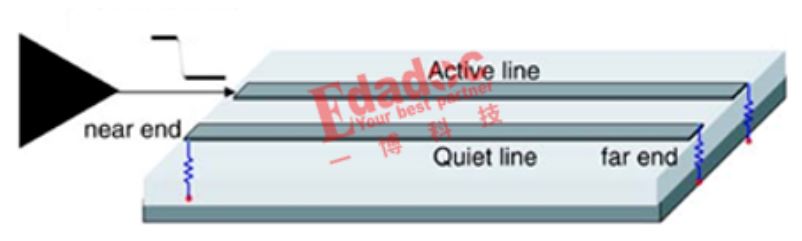

一般OLED器件的光都是經由基板射出,也就是下發光型。而所謂的上發光型就是光不是經過底下基板而是從其反面射出。如果基板之上為高反射的陽極,而陰極是透光的,則光是經由表面的陰電極放光。陽極材料若還是使用傳統的透明ITO陽極,搭配透明陰極則器件的兩面都會發光,也就是所謂的穿透式器件。

(a)上發光型器件;(b)下發光型器件;(c)穿透式器件

由于主動式OLED發光器件是有薄膜晶體來控制的,因此如果器件是以下發光形式放光,光經過基板時勢必會被建立在基板上的TFT和金屬線電路所擋住,所以實際發光的面積就會受到限制,縮減可以發光的面積所占的比率,也就是所謂的開口率。

穿透式器件的優勢在于,不顯示信息時面板是半透明的,顯示信息時從兩面都可接收到信息。

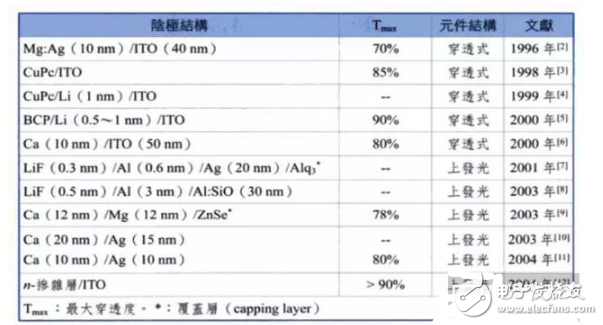

利用此特性,其應用與設計可以更靈活。穿透式與上發光型器件的發展必須先將陰極的透射率提高,因為光是透過陰極發出,因此陰極的透射率決定了器件出光的多少。而陰極通常都是由金屬組成,透射率要高則勢必要把金屬厚度變薄,太薄無法導電,且會影響器件的工作穩定性,因此透光度受到一定的限制。

1.1透明陰極發展介紹

在穿透式和上發光器件中,最重要的就是透明陰極。要讓光從陰極發出,最直接的做法就是將下發光器件的陰極鍍薄,這樣就不用考慮功函數的問題所以通常會再加上透明導電的ITO做輔助電極并同時增加陰極導電性,然而在有機層上濺鍍ITO又不破壞器件不是容易的事,在這方面還需要許多的技術來克服。

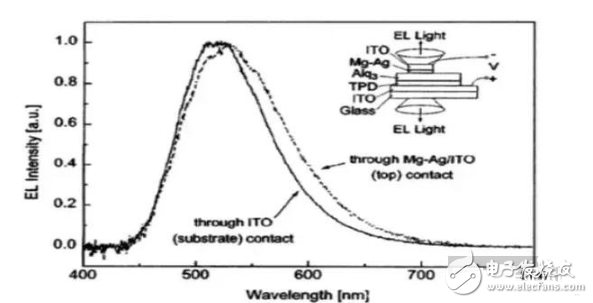

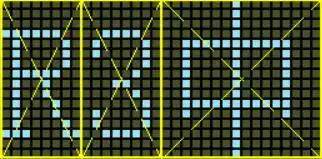

1996年,Forrest等人率先使用10nm的Mg:Ag(30:1)加上40nm的ITO當成半透明陰極,其透射率在可見光區大約為70%。所制成的器件上下都發光,外部量子效率加起來約0.1%。同時,濺射ITO的功率只有5W,沉積速率只有0.3nm/min,濺射40nm需要超過2h;而且薄的金屬層不足以抵擋濺射過程對有機層的破壞,分子鍵被打斷,能級發生變化。

第一個具透明陰極的穿透式器件結構和EL光譜

以上濺鍍ITO的制程,往往費時又要考慮濺鍍時OLED器件可能受到的損壞,就采用熱蒸鍍的方法。

—2001年Hung和Tang等人利用熱蒸鍍金屬完全取代ITO的濺鍍制程。 —2003年,Han等人利用半透明的電荷注入層LiF(0.5nm)/Al(3nm)/Al:SiO(30nm)作為上發光型器件的陰極,Al:SiO不但具有好的透射率,更可以當作防止濺鍍ITO造成器件損壞的緩沖層。 —2004年,Canon發表新的電子輸運材料c-ETM,搭配碳酸銫摻雜物作為n-摻雜的電子注入層。

綜上所述,透明陰極的透明度與導電度是一個重要的考量因素,對穿透式器件來說要達到兩邊出光亮一致,透明陰極需要有很好的透射性,且避免使用在可見光區有吸收的材料(如金屬),而非金屬陰極(如ITO)的濺鍍需要非常小心地控制,避免OLED器件受到損壞。如果使用熱蒸鍍的薄金屬陰極,太薄則導電度不好,太厚則透射性不佳,對于上發光型器件來說又會造成微共振腔效應,器件的光學設計需要進一步考慮。

1.2上發光型器件陽極

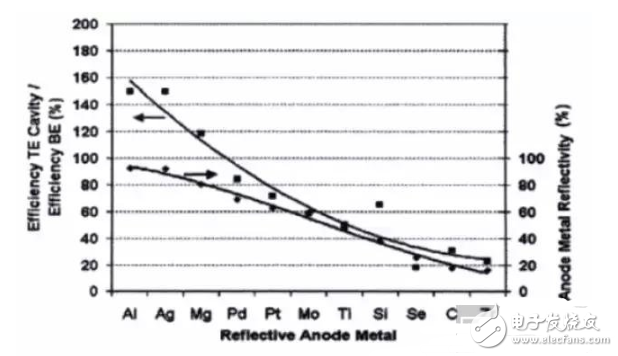

OLED的陽極通常都是由高功函數的材料所組成的。而上發光型器件中,陽極必須具有反射性。Au(5.1)、Ni(5.15)、Pt(5.65)功函數較高但反射率只有50%~60%,Al(4.28)、Ag(4.26)反射率90%以上但功函數稍低,通常要搭配合適功函數的材料,如Al/ITO、Ag/ITO或是Al/Ni、Al/Pt。或使用適合的空穴注入材料。CFx、MoOx、利用UV-ozone處理Ag表面形成薄膜 (4.8~5.1eV)。

雖然高功函數陽極的空穴注入性能較好,但是只要選擇適當的空穴注入層,上發光型器件的效率往往由陽極的反射率來決定。

顯示以不同反射率的金屬為陽極與器件效率的關系,其中以高反射的鋁和銀當作陽極,器件效率可以是下發光型器件的1.6倍。如果以反射率80%的鎂當作陽極時效率也還超過下發光型器件。而其他反射率較低的金屬,效率都比下發光型器件低,因此高反射陽極還是主流。

陽極反射率對器件效率影響的模擬圖

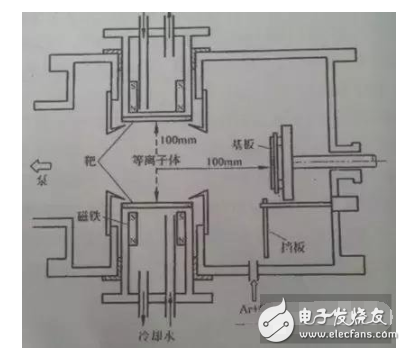

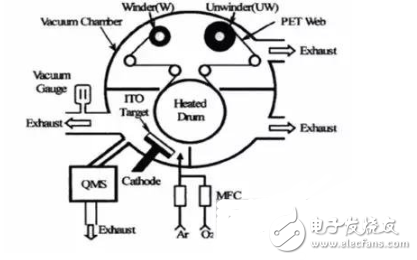

1.3不發生等離子體損傷的濺鍍系統

為了在有機層上濺鍍透明且導電性好的ITO,不少研究者吃盡了苦頭。為解決這問題,除了濺鍍保護層外,還可以從兩方面著手,一是改進電子或空穴輸運材料的熱穩定性,并使之可以抵擋濺鍍時高能量粒子(如反射的Ar原子、γ電子、帶電離子)的破壞;另外則是發展特殊的濺鍍系統,使有機膜損傷降到最低。

對向靶濺鍍系統是近來引人注意的濺鍍技術,其結構如圖所示,與傳統的濺鍍腔體不同的是,基板不是面向靶材表面,而是與靶材面成90°的關系,高能量的粒子被磁場限制在等離子體內,因此可以使損傷降到最低。Samsung在SDI2004年發表了以此技術濺鍍ITO和Al的結果,可以在基板無加熱下,得到電阻率為6×10-4Ω·cm,且透射率大于85%的ITO薄膜。而與DC濺鍍Al陰極的器相比,對向靶濺鍍不會造成器件有明顯的漏電,與熱蒸鍍陰極的器件幾乎一樣。

1.4微共振腔效應

所謂微共振腔效應就是器件內部的光學干擾,在OLED中,不論是上發光型或是下發光型器件,都存在程度不一的共振腔效應,微共振腔效應主要是指不同能態的光子密度被重新分配,使得只有特定波長的光在符合共振腔模式后,得以在特定的角度射出,因此光波的半高寬(FWHM)也會變窄,在不同角度的強度和光波波長也會不同。但在適當控制下,可使得上發光型器件的色純度和效率都比下發光型器件大幅提升。

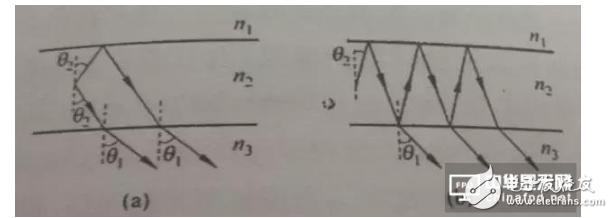

下發光型器件:陰極高反射率,陽極高透過率,大部分光直接從透明電極出射,一部分由高反射率的電極全反射,如圖8-6(a),此時的干涉現象大致屬于廣角干涉。

上發光型器件:陰極為半透明金屬,光的反射增加,造成多光束干涉,微腔效應更明顯。發光強度和發光顏色會隨視角而改變。

(a)廣角干涉;(b)多光束干涉示意圖

1.5陰極覆蓋層

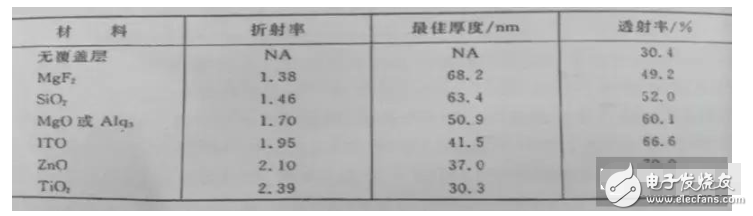

用“適當厚度”且“折射率相配”的材料作為覆蓋層,可提高上發光型器件光的導出率。以LiF(0.3nm)/Al(0.6nm)/Ag(20nm)為陰極時,陰極透射率只有30%,表示有70%的光無法順利射出器件表面,他們利用折射率由小到大的材料覆蓋在此薄金屬陰極上,發現覆蓋層折射率愈大時,透射率愈大,且所需的最佳厚度愈薄不同的陰極覆蓋層與陰極的透射率

串聯式OLED結構

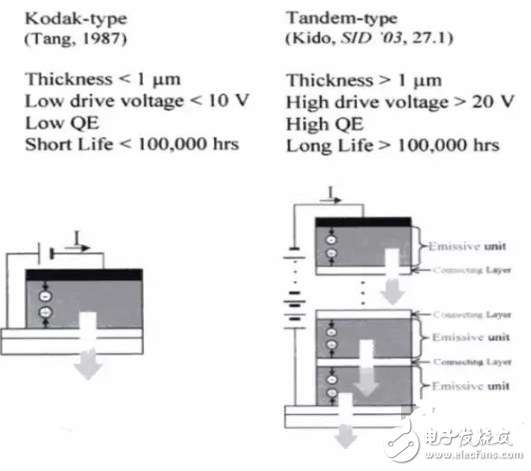

—串聯式OLED的概念是由日本山形大學Kido教授首次提出,他們利用Cs:BCP/V2O5當作連接層,將數個發光元件串聯起來。 —串聯式OLED與傳統OLED相比較,串聯式OLED擁有極高的電流發光功率效率,其電流發光功率效率可以隨著串聯器件的個數呈倍數增長;在相同電流密度下測試時,串聯式OLED與傳統OLED的老化機制相似,但是由于串聯式OLED的初始亮度可以在很小的驅動電流下變得很大,所以很適合照明使用,若換算成同樣初始亮度時,串聯式OLED的壽命比傳統OLED長很多。但是這種器件的驅動電壓也會隨著器件串聯的數目而呈倍數增加,所以它的電壓發光功率效率并不會因為串聯而增加。

傳統與串聯式OLED技術比較

可彎曲式OLED結構

1992年,Gustafsson等人首次發表利用ploy(ethylene terephtalate ,PET)當作可彎曲式的基板,再搭配可導電高分子,制作出第一個以高分子為主體的可彎曲式有機電致發光器件,此器件的量子效率約為1%。

之后于1997年,Gu等人則將小分子材料應用在器件中,取代原本高分子所扮演的角色,成功地制作出可彎曲式的小分子有機電致發光器件。

如果不考慮驅動電路設計方面的問題,單就可彎曲式器件的制作方面來看,就要考慮如基板材質的選擇、水氧阻絕層的水氧阻絕能力、導電陽極的平整度與導電率、陽極的圖案化制程、器件制作后的效率與顏色,還有器件完成之后的封裝效果好壞、期間壽命的長短及可以承受的機械應力,如彎曲程度及彎曲次數等許多因素。

3.1基板

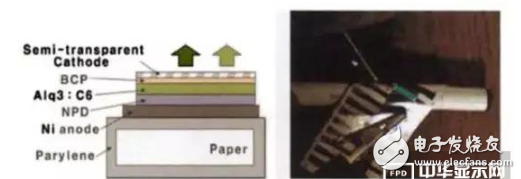

可彎曲式有機電致發光器件常使用的基板是塑料基板,包括PET、PEN、PES等,制作上發光型器件是則可使用金屬箔基板,其他還有使用超薄玻璃及紙基板的。

以塑料為基板的OLED器件有下列優點:質量輕,耐久,可適應不同使用情況,可以使用低成本的roll-to-roll(卷鍍式)制作技術。

Noda等人在2003年發表了以卷鍍式制程制作ITO/PET,這種制作方式可以大量生產ITO/PET基板,降低成本。

PES的基板的Tg(203℃)>200℃,比PET的150℃還高,可以承受較高的制程溫度,在基板上濺鍍ITO或其他水氧阻絕層時,基板較不易受熱變形而產生不良的影響,因此適合用來當做可彎曲式有機電致發光器件的基板。

另一個可以使用的基板種類就是金屬基板。金屬基板不但富于撓性且防止水、氧穿透的能力比塑料佳,最重要的是可以承受較高的制程溫度。典型制作非晶體TFT的溫度約300℃,無法制作在塑料基板上。

但由于金屬不透光的特性,只能用來制作上發光型器件。如Wu等人在1997年發表的可彎曲式器件即是以鉻金屬為基板,鉻基板厚度為200μm,表面拋光后的粗糙度為70μm。

2003年,Zhiyuan Xie 等人使用涂布1μm SOG薄膜的20μm鋼箔當作基板,再搭配銀當作陽極,制作出上發光型器件。Lee等人更發表了以紙為基板的FOLED,器件結構如圖8-12,在紙基板上涂布一層parylene,在鍍上鎳為陽極。

但是器件在100mA/cm2的電流密度下,工作電壓為19.5V而亮度才324cd/m2,效率并不是很好,但也顯示出OLED幾乎可以制作在任何基板上。

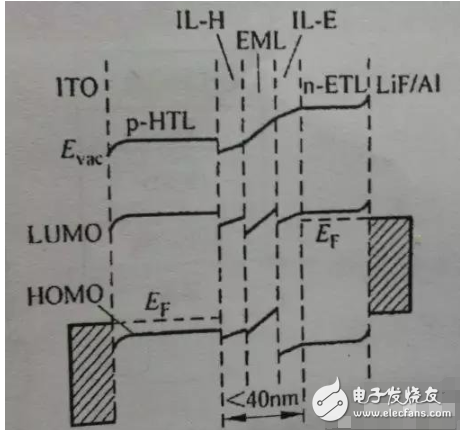

pp-i-n OLED結構

P-i-n OLED結構是指將p或n型的摻雜層作為元件的空穴和電子輸運層,圖8-18中間未做電性摻雜的材料厚度一般只有40nm左右,因此它的工作電壓只有傳統器件的一半,但除了電壓降低外,必須維持高的發光效率才有意義,在如此高的空穴和電子注入電流下,如果復合效率不高還是無法得到高效率的發光器件。同樣,復合后如何避免激子被這些電性摻雜物如Li+、Cs+或F4-TCNQ焠熄也是非常重要的額,尤其是Li和Cs非常容易在有機層間擴散。

因此在發光層與p或n型傳送層之間 ,必須分別加入一中間層。這些中間層的主要目的是避免發光層與p或n型輸運層直接接觸,降低焠熄幾率,并且要求IL-H具有電子阻隔能力,IL-E則有需要空穴阻隔能力,才可以在如此薄的發光層中有效復合。

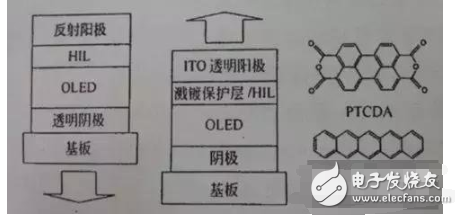

倒置式的OLED結構

倒置式的OLED(IOLED)器件是在基板上先制作陰極,在陰極金屬上蒸鍍有機薄膜后再生長陽極導電膜,與一般器件的制作流程剛好相反,IOLED主要的好處是適合與n-溝道 a-Si薄膜晶體管結合,便于制作大面積高效率的主動矩陣驅動的器件。

倒置式的OLED結構示意圖與PTCDA和pentacene的化學結構—IOLED相關研究最早是由Baigent等人在硅芯片上成長高分子薄膜后,再濺鍍ITO作為陽極。 —Forrest等人于1997年首次提出小分子式的倒置式OLED,并發現CuPc或PTCDA可作為濺鍍保護層。 —2003年,Dobbertin等人使用具有高空穴穿導率及高熱穩定性的并五苯有機材料作為濺鍍保護層,并在濺鍍ITO時以較低功率及較高功率兩階段濺鍍。

同年, Dobbertin等人又發表了一邊文章,介紹在小分子有機材料上以旋轉涂布法,沉積一層高分子材料(PEDOT)作為濺鍍保護層。 —2004年,Miyashita等人改以MoO3取代有機材料作為濺鍍保護層兼空穴注入層,發現可以得到與傳統下發光型器件一樣的效能。

另一個需注意的是倒置式OLED陰、陽極電荷注入問題,由于陰極成長在基板上,需要進一步微影光刻成適當的圖形,因此反應性高的低功函數金屬(如Li、Ca、Mg)已不能使用,另外新濺鍍的ITO陽極功函數并不夠高,因此無法像傳統的OLED器件那樣達到相同的效能。Jung等人用N2等離子體處理鋁陰極的表面,使得電子更容易注入電子輸運層,Wu等人則是使用薄Alq3/LiF/Al/作為IOLED的電子注入層,并比較Al、Ag作為陰極的差異。其他如使用n和p摻雜的方法都可有效改善IOLED在陰陽極電荷注入的問題。

電子發燒友App

電子發燒友App

評論