為了適應(yīng)基板高載荷、 高可靠的要求, 制備了一種適用于 LTCC 應(yīng)用的高抗彎強(qiáng)度微波介電陶瓷材料。該陶瓷材料由 Ca-Mg-Zr-Zn-B-Si 微晶玻璃和氧化鋁構(gòu)成。采用差熱熱重同步分析儀、 掃描電鏡、 X 射線衍射分析儀、 帶諧振腔夾具的矢量網(wǎng)絡(luò)分析儀和三點(diǎn)抗彎測試儀研究了陶瓷材料的燒結(jié)性能、 微觀結(jié)構(gòu)、 抗彎強(qiáng)度和介電性能。860 ℃燒結(jié) 15 min 獲得陶瓷具有最佳致密度, 其抗彎強(qiáng)度大于 400 MPa, 1. 9 GHz 頻率時 ε r = 8. 12, tanδ= 0. 0028; 15 GHz 頻率時 ε r = 7. 96, tanδ=0. 0031。該陶瓷與金、 銀電極共燒匹配良好, 適用于制備 LTCC 基板。

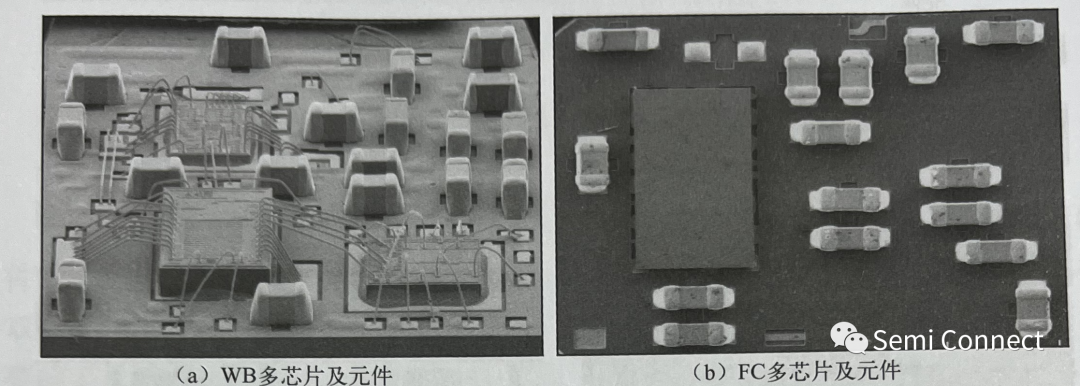

隨著航天器及衛(wèi)星載荷對電子設(shè)備的體積與質(zhì)量的要求提高, 對新材料及新工藝的需求愈發(fā)迫切。低溫共燒陶瓷(Low Temperature Co-fired Ceramics,LTCC)基板材料作為 MCM 多芯片微組裝工藝的首選材料, 對于減小航天器載荷的體積與質(zhì)量, 適應(yīng)空間極端環(huán)境具有重要意義。因此, LTCC 材料除要求良好電性能外, 良好的機(jī)械性能對提升 LTCC 基板載荷能力和可靠性也是至關(guān)重要的?。

Kawai 等提出, 在 LTCC 材料中增加玻璃粉中析出晶相的數(shù)量和減少殘余玻璃相的數(shù)量, 或在微觀結(jié)構(gòu)中引入各向異性晶相, 各向異性晶相通過裂紋偏轉(zhuǎn)和改變裂紋擴(kuò)展方向可提高抗彎強(qiáng)度。然而, LTCC 材料需要兼顧其他性能和應(yīng)用工藝, 單純引入各向異性晶相或者減少殘余玻璃相將導(dǎo)致其他性能惡化和應(yīng)用受限; Kim 等 [5-6] 也針對 LTCC材料的抗彎強(qiáng)度進(jìn)行實(shí)驗(yàn)和分析, 但所制備材料的抗彎強(qiáng)度僅為 167 MPa。經(jīng)過多年的研究, Murata和 Kyocera 等廠商相繼開發(fā)出 LTCC 基板封裝用高抗彎強(qiáng)度材料, 并應(yīng)用于高可靠領(lǐng)域, 在材料開發(fā)和產(chǎn)品質(zhì)量等方面均具有領(lǐng)先優(yōu)勢。目前, 國內(nèi)對LTCC 基板材料展開了一些研究 ?, 但關(guān)于高抗彎強(qiáng)度 LTCC 材料的研究尚處于空白狀態(tài)。 ? CaO-B 2 O 3 -SiO 2 微晶玻璃是已知具有良好微波介電性能的 LTCC 基板材料, 但其抗彎強(qiáng)度低于200 MPa。氧化鋁具有較高的抗彎強(qiáng)度和良好的微波介電性能, 但燒結(jié)溫度高于 1350 ℃。本文選用氧化鋁為填料, 選用 MgO、 ZnO、 ZrO 2 部分取代CaO-B 2 O 3 -SiO 2 微晶玻璃中的 CaO, 以微晶玻璃作為低溫相, 以獲得一種高抗彎強(qiáng)度微波介電 LTCC基板材料, 并研究其燒結(jié)特性、 介電性能、 抗彎強(qiáng)度、 熱導(dǎo)率及與電極漿料 Ag、 Au 的匹配性。

1??實(shí)驗(yàn)

按質(zhì)量分?jǐn)?shù) 25% ~ 35% CaO, 2% ~ 6% MgO、4%~8%ZnO、 5%~10%ZrO 2 、 19%B 2 O 3 、 34%SiO 2分別稱取碳酸鈣(CaCO 3 )、 硼酸(H 3 BO 3 )、 碳酸鎂(MgCO 3 )、 氧化鋯(ZrO 2 )、 氧化鋅(ZnO)、 二氧化硅(SiO 2 ), 以上原料均為分析純。將原料球磨混合均勻后裝入鉑金坩堝, 在 1450 ℃保溫 60 min 熔融, 倒入去離子水中冷淬成玻璃渣, 然后采用氣流磨將玻璃渣粉碎成 D50 為 2~4 μm 的玻璃粉備用。稱取 1260 g 玻璃粉、 1740 g 氧化鋁粉(原晶粒度為2 μm, 采用質(zhì)量分?jǐn)?shù) 0. 5%Co 2 O 3 改性)、 3000 g 乙醇、 40 g 分散劑、 12000 g 氧化鋯球進(jìn)行球磨, 通過球磨時間來控制瓷漿料中瓷料粒徑 D50 在 1. 5~2. 0 μm 范圍內(nèi), 然后加入 1100 g 質(zhì)量分?jǐn)?shù)為 15%的聚乙烯醇縮丁醛(polyvinyl butyral, PVB)乙醇溶液作為粘結(jié)劑和 110 g 的 DOP 作為增塑劑, 繼續(xù)球磨 24 h 后采用刮刀流延制備成生瓷帶。

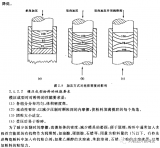

將生瓷帶疊層、 溫等靜壓(等靜壓壓強(qiáng)為 22MPa, 溫度為 70 ℃, 保壓時間為 20 min)制成巴塊,再按照測試樣品尺寸要求切塊成生坯; 將生坯在空氣氣氛中進(jìn)行燒結(jié), 以 2 ℃ / min 的升溫速度升至 450℃保溫 2 h, 再以 5 ℃ / min 的升溫速度升至 840~870℃保溫 15 min, 最后隨爐冷卻得到陶瓷樣品。

采用型號為 Shimadzu DTG-60 的差熱熱重同步分析儀進(jìn)行玻璃組分的熱分析, 升溫速率為 10 ℃ /min, 氣氛為空氣, 溫度范圍為室溫至 900 ℃。采用 Sartorius 天平及密度附件測試樣品的密度。采用型號為 SU3500 的 HITACHI 掃描電子顯微鏡觀察陶瓷樣品的微觀結(jié)構(gòu)。陶瓷樣品的相結(jié)構(gòu)采用 DX-2700BH 型 X 射線衍射儀進(jìn)行分析。采用型號為N5235B 的矢量網(wǎng)絡(luò)分析儀及分離式諧振腔夾具測試陶瓷樣品的微波介電性能, 測試頻率為 1. 9 GHz和 15 GHz, 測試溫度為 20 ℃。通過三點(diǎn)抗彎強(qiáng)度測試儀進(jìn)行抗彎強(qiáng)度的檢測。陶瓷樣品的熱膨脹系數(shù)(TEC)采用 KY-PCY-Ⅲ膨脹儀進(jìn)行測試, 測試溫度范圍為 25~300 ℃。

2??結(jié)果與分析?

2. 1 生瓷帶的 DTA 分析

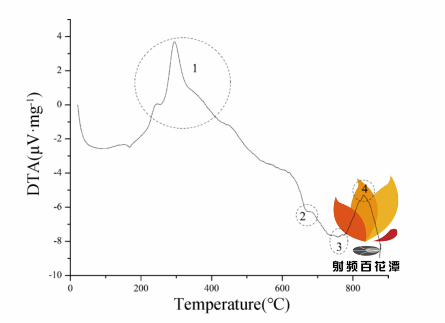

圖 1 是生瓷帶的 DTA 曲線。由圖 1 可知, 在200~400 ℃(區(qū)域 1)處生瓷帶的差熱曲線出現(xiàn)了明顯放熱峰, 對應(yīng) DOP 和 PVB 的分解、 氣化過程。在 655 ℃(區(qū)域 2)處曲線出現(xiàn)了明顯的下陷(吸熱峰), 是玻璃粉的玻璃軟化溫度。從 780 ℃ (區(qū)域3)開始生瓷帶的差熱曲線出現(xiàn)放熱現(xiàn)象, 表明在該溫度點(diǎn)玻璃相開始析晶, 835 ℃處(區(qū)域 4)為放熱峰, 是玻璃相的析晶峰。因此, 在 850 ℃左右燒結(jié)并保溫 15 min 可獲得致密的陶瓷樣品。

圖 1 生瓷帶的 DTA 曲線

2. 2 陶瓷樣品的燒結(jié)特性

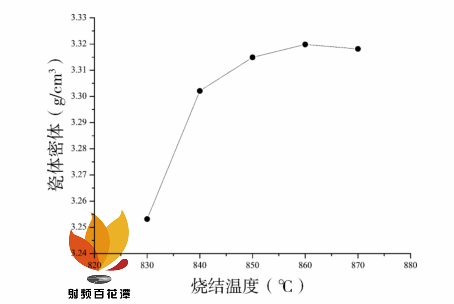

圖 2 為陶瓷樣品密度與燒結(jié)溫度的關(guān)系。隨著燒結(jié)溫度的升高, 陶瓷樣品的密度先增大后略微降低。在燒結(jié)溫度為 860 ℃時, 陶瓷樣品獲得最高的密度 3. 32 g/ cm 3 。因此, 燒結(jié)溫度 860 ℃時, 陶瓷樣品具有最高致密度。

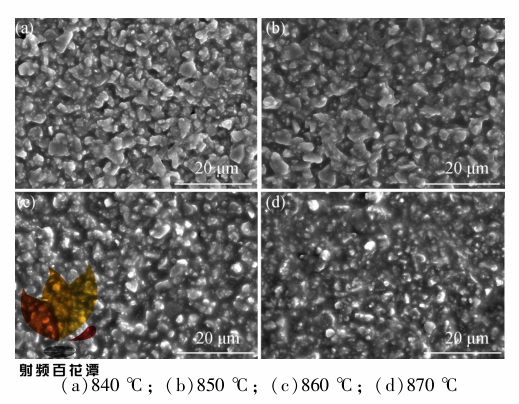

圖 3 為陶瓷樣品的 SEM 圖(a、 b、 c、 d 分別對應(yīng)燒結(jié)溫度 840, 850, 860, 870 ℃)。由圖 3(a)可以看出, 氧化鋁顆粒均勻分布, 玻璃組分包裹在氧化鋁顆粒表面并填充在顆粒間空隙中, 但表面較粗糙, 存在空洞, 氧化鋁顆粒間空隙填充不夠; 燒結(jié)溫度升高至 850 和 860 ℃, 如圖 3(b)和圖 3(c)所示, 樣品表面空隙越來越少; 當(dāng)燒結(jié)溫度繼續(xù)升高到 870 ℃, 如圖 3(d)所示, 瓷體表面出現(xiàn)圓形氣孔, 氧化鋁顆粒 “淹沒” 在玻璃中。

圖 2 陶瓷樣品密度與燒結(jié)溫度的關(guān)系

圖 3 樣品的 SEM 圖

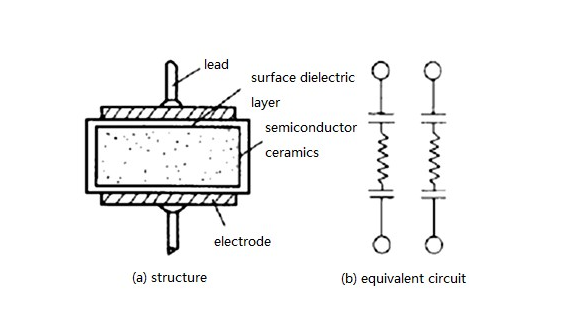

該陶瓷瓷料燒結(jié)過程是典型的液相燒結(jié)。燒結(jié)過程中, 玻璃熔融液相流動使得物質(zhì)遷移、 晶粒重排 ?。如圖 3(b), 氧化鋁粉粒徑約為 2 μm, 接近氧化鋁填料原晶粒度, 在燒結(jié)過程中近似單晶的氧化鋁顆粒在玻璃包裹后, 在氧化鋁-玻璃界面發(fā)生“傳質(zhì)”, 生成 Al 2 O 3 -SiO 2 、 Al 2 O 3 -CaO 化合物并析晶。氧化鋁顆粒構(gòu)成的骨架坍縮, 與玻璃液形成均勻分散的混合體。在降溫過程中, 體積進(jìn)一步收縮, 瓷體致密化; 在殘余玻璃相中, 大量的 ZrO 2 是良好的形核劑, 加速玻璃析晶, 形成晶粒細(xì)化的瓷體。析出細(xì)化晶粒對于陶瓷抗彎強(qiáng)度提升作用是顯著的。

綜上, 可進(jìn)一步確定陶瓷材料的最佳燒結(jié)溫度在 850~860 ℃范圍。

2. 3 陶瓷樣品的 XRD 譜

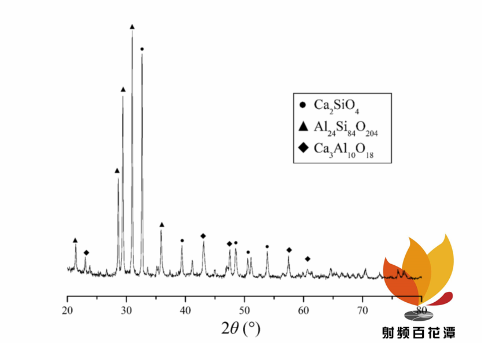

圖 4 是燒結(jié)溫度為 850 ℃的陶瓷樣品的 XRD譜。如圖 4 所示, 在陶瓷樣品的 XRD 譜中并無明顯的 主 晶 相 峰, 主 要 由 硅、 鈣、 鋁 的 化 合 物Al 24 Si 84 O 204 、 Ca 2 SiO 4 、 Ca 3 Al 10 O 18 的峰混合而成。通常淹沒在玻璃中的純氧化鋁不呈現(xiàn)特征峰, 同時殘余玻璃相為細(xì)晶相, 因此檢測到的主要是氧化鋁-玻璃界面?zhèn)髻|(zhì), 并晶化后的晶相。XRD 數(shù)據(jù)證明了氧化鋁填料和微晶玻璃在燒結(jié)中發(fā)生反應(yīng), 形成復(fù)雜的化合物過渡層, 進(jìn)而促進(jìn)燒結(jié)完成, 過渡化合物增強(qiáng)了氧化鋁顆粒和微晶玻璃之間的作用力,提升了力學(xué)性能。

圖 4 燒結(jié)溫度為 850 ℃的陶瓷樣品的 XRD 譜

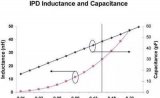

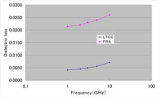

2. 4 陶瓷樣品的微波介電性能

表1 是燒結(jié)溫度為 850 和 860 ℃時獲得的陶瓷樣品的微波介電性能。由表 1 可知, 在 850~860 ℃燒結(jié)的陶瓷樣品具有良好的微波介電性能, 當(dāng)頻率從 1.9GHz 增大到15 GHz, 介電常數(shù)和介電損耗變化較小,介電損耗均低于0.005, 適用于微波器件生產(chǎn)。

表 1 燒結(jié)峰值溫度為 850? 860 ℃陶瓷材料的微波介電性能

? 2. 5 陶瓷樣品的抗彎強(qiáng)度及熱膨脹系數(shù)

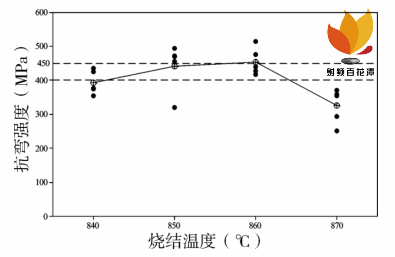

圖 5 是陶瓷樣品的抗彎強(qiáng)度隨燒結(jié)溫度的變化曲線。隨著燒結(jié)溫度的升高, 陶瓷的抗彎強(qiáng)度先升高后降低, 燒結(jié)溫度在 850 和 860 ℃時, 樣品的抗彎強(qiáng)度接近 450 MPa, 860 ℃燒結(jié)的樣品具有最大抗彎強(qiáng)度。870 ℃ 燒結(jié)樣品的抗彎強(qiáng)度大幅下降,這與過燒導(dǎo)致氣孔產(chǎn)生有必然聯(lián)系。由于樣品制備過程中存在個體差異, 樣品上不可避免地隨機(jī)出現(xiàn)外觀缺陷問題, 如微翹曲、 裂紋和污染, 測試的抗彎強(qiáng)度值出現(xiàn)分散點(diǎn), 本實(shí)驗(yàn)中以平均值作為參考。從燒結(jié)溫度對抗彎強(qiáng)度的影響可以看出, 瓷體的致密度和氣孔率對抗彎強(qiáng)度有顯著影響。

圖 5 陶瓷樣品的抗彎強(qiáng)度隨燒結(jié)溫度的變化

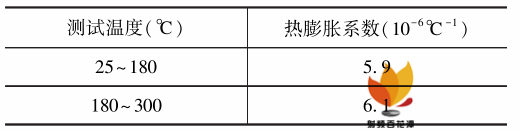

表 2 是燒結(jié)溫度為860 ℃時陶瓷樣品的熱膨脹系數(shù)。溫度在 25~180 ℃范圍內(nèi), 熱膨脹系數(shù)為 5. 9×10-6℃-1, 隨著溫度升高至 300 ℃, 熱膨脹系數(shù)增加到 6. 1×10-6℃-1。整體上, 在 25~300 ℃范圍內(nèi)熱膨脹系數(shù)變化較穩(wěn)定, 與晶體硅的熱膨脹系數(shù)較接近。

表 2 燒結(jié)溫度為 860 ℃的陶瓷樣品的熱膨脹系數(shù)

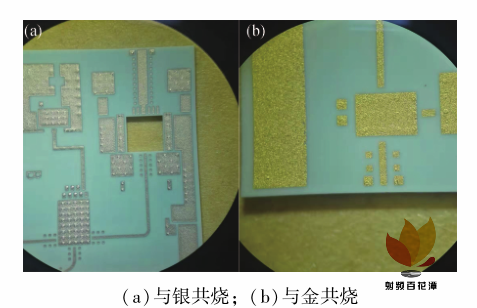

2. 6 陶瓷與電極漿料匹配性能

采用自制銀體系和金體系電極漿料制作某型號LTCC 基板。其中純銀體系基板包括內(nèi)銀電極層 2層, 通孔銀電極 3 層, 表面可焊層 1 層; 純金體系基板包括內(nèi)電極金電極層 2 層, 通孔金電極層 3 層, 表面金絲鍵合電極層 1 層, 在 860 ℃燒結(jié) 15 min 獲得LTCC 基板樣品, 如圖6 所示。由圖6(a)可見, 該材料與銀共燒后, 基板無翹曲, 通斷良好, 電鍍后瓷體無異色。由圖 6(b)可見該材料與金共燒后, 基板無翹曲, 通斷良好。為驗(yàn)證金層剝離力, 選擇在金層長寬大于 0. 8 mm 的區(qū)域作為鍵合區(qū), 采用半自動金絲鍵合機(jī)鍵合 38 μm 直徑的絲, 測試顯示拉力超過100g 情況下, 基板的金層未出現(xiàn)脫落情況。

圖 6 LTCC 基板樣品

3??結(jié)論?

本論文提出一種高抗彎強(qiáng)度的微波介電 LTCC基板材料, 由在 1450 ℃熔融的 Ca-Mg-Zr-Zn-B-Si微晶玻璃粉和氧化鋁粉構(gòu)成。在 860 ℃燒結(jié) 15 min,該陶瓷獲得最佳致密度, 抗彎強(qiáng)度大于 400 MPa, 微波介電性能: ε r =8. 12, tanδ = 0. 0028(@ 1. 9 GHz);ε r =7. 96, tanδ=0. 0031(@ 15 GHz), 與金漿、 銀漿共燒匹配良好。該材料具有良好的微波電性能和較高的抗彎強(qiáng)度, 有效地提升電子元器件的抗沖擊能力,減小電子元器件的尺寸, 適用制備有載荷能力和可靠性要求的 LTCC 封裝基板。(參考文獻(xiàn)略)

作者:李在映??李 強(qiáng)???鄢 健 ?田茂林? 聶 瑞?

?

一種高抗彎強(qiáng)度的微波介電 LTCC基板材料分析

一種高抗彎強(qiáng)度的微波介電 LTCC基板材料分析

評論